Na indústria moderna, eficiência e precisão são determinantes essenciais da competitividade. Entre os diversos tipos de equipamentos CNC, o Centro de Usinagem Horizontal (HMC) tornou-se uma das soluções mais amplamente adotadas em todos os setores. Ao contrário de um centro de usinagem vertical (VMC), um HMC apresenta um eixo orientado horizontalmente, que proporciona evacuação superior de cavacos, estabilidade aprimorada e a capacidade de usinar múltiplas superfícies de uma peça de trabalho em uma única configuração.

Essas capacidades tornam os HMCs particularmente valiosos para setores que exigem alta produtividade, precisão consistente e eficiência de custos. De ambientes de produção em massa, como fábricas automotivas, a setores de alta precisão, como aeroespacial e equipamentos médicos, os HMCs estão transformando a forma como os fabricantes produzem peças complexas em escala.

Este artigo examina os principais setores que dependem de centros de usinagem horizontais, destacando por que eles preferem HMCs em vez de outras soluções de usinagem, os desafios exclusivos que esses setores enfrentam e como a tecnologia HMC facilita seu crescimento a longo prazo.

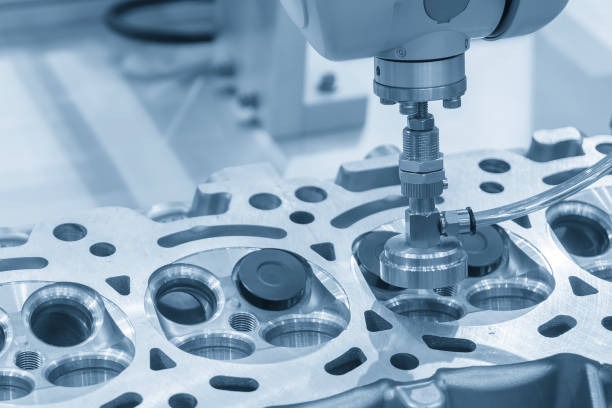

O setor automotivo é um dos maiores usuários de centros de usinagem horizontais, impulsionado por sua demanda constante por produção em larga escala e precisão rigorosa. Componentes como blocos de motor, carcaças de transmissão, peças do sistema de freio, juntas de direção e componentes de eixo exigem usinagem complexa em múltiplas superfícies. Alcançar esse nível de detalhe com consistência é um desafio para configurações tradicionais, mas os HMCs são projetados exclusivamente para atender a essas necessidades.

Produção de alto volume: as montadoras precisam produzir milhares de componentes idênticos em ciclos curtos.

Tolerâncias rigorosas: peças críticas de segurança, como componentes de motor ou freio, exigem precisão em nível de mícron.

Geometrias complexas: Muitas peças automotivas envolvem características internas e externas complexas.

Pressão de custos: Com a acirrada concorrência no mercado, os fabricantes buscam máquinas que reduzam os custos de produção e mantenham a qualidade.

Operação contínua: a maioria dos HMCs é equipada com trocadores de paletes, permitindo que uma peça seja usinada enquanto outra está sendo carregada, reduzindo significativamente o tempo de inatividade.

Usinagem multifacetada: um HMC pode processar vários lados de um componente em uma única configuração, melhorando a precisão e o tempo de configuração do corte.

Remoção eficiente de cavacos: a orientação horizontal do eixo garante melhor evacuação de cavacos, essencial na usinagem de cavidades profundas em blocos ou carcaças de motor.

Escalabilidade: da prototipagem em pequenos lotes à produção em massa, os HMCs se adaptam facilmente às mudanças nos requisitos de produção.

A indústria aeroespacial impõe algumas das mais altas exigências à tecnologia de usinagem devido à sua dependência de materiais leves, porém extremamente duráveis, e à sua rigorosa conformidade com os padrões de segurança. Todos os componentes, desde pás de turbinas até peças do trem de pouso, devem atender a tolerâncias de nível micrométrico e suportar condições operacionais extremas. Por esse motivo, os centros de usinagem horizontais (CHMs) tornaram-se um recurso vital para os fabricantes aeroespaciais.

Materiais difíceis de usinar: componentes aeroespaciais geralmente são feitos de titânio, Inconel e outras superligas que são extremamente duras e causam desgaste rápido da ferramenta.

Geometrias complexas: peças estruturais, componentes de turbinas e fixadores aeroespaciais exigem usinagem multissuperfícies com detalhes complexos.

Produção de baixo volume e alto valor: diferentemente da indústria automotiva, a aeroespacial geralmente produz menos unidades, mas cada peça é altamente valiosa e leva muito tempo para ser fabricada.

Padrões rigorosos de certificação: os componentes devem atender a rigorosos requisitos regulatórios de segurança e desempenho.

Rigidez e potência: os HMCs fornecem a resistência do fuso e a estabilidade estrutural necessárias para usinagem pesada de ligas exóticas.

Capacidades multieixos: centros de usinagem horizontais de 4 e 5 eixos permitem usinagem precisa de peças aeroespaciais complexas, como pás de turbinas e impulsores, em uma única configuração.

Evacuação superior de cavacos: a orientação horizontal do eixo garante a remoção eficaz de cavacos, evitando danos à ferramenta e imprecisões nas peças ao cortar cavidades profundas.

Consistência e precisão: os HMCs mantêm tolerâncias rigorosas em longos ciclos de usinagem, o que é essencial para os padrões de segurança aeroespacial.

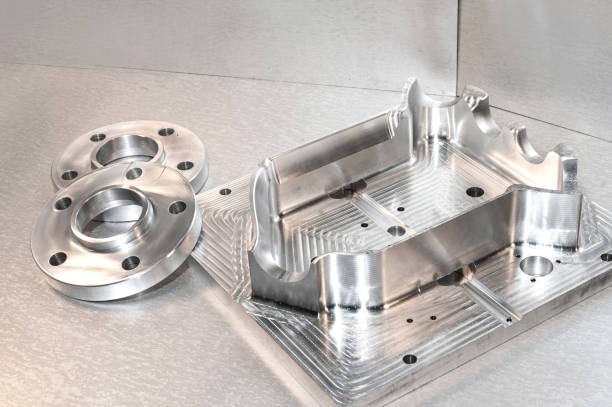

A indústria de moldes e matrizes é altamente exigente em termos de precisão, acabamento superficial e complexidade de usinagem. Os fabricantes produzem componentes para moldagem por injeção, estampagem e fundição sob pressão, que exigem alta precisão dimensional e qualidade de superfície impecável. Os Centros de Usinagem Horizontais (CHMs) tornaram-se essenciais neste setor devido à sua capacidade de processar peças grandes, cavidades profundas e geometrias complexas com eficiência.

Superfícies complexas: os moldes geralmente têm cavidades complexas e características multisuperficiais que são difíceis de usinar com métodos tradicionais.

Peças pesadas e grandes: Alguns moldes pesam várias toneladas, exigindo máquinas com alta rigidez e estabilidade.

Longos ciclos de usinagem: alcançar alta precisão durante longos períodos de usinagem é essencial para evitar desvios dimensionais.

Requisitos de qualidade da superfície: os componentes do molde devem ter acabamentos lisos para garantir a qualidade do produto final.

Tamanhos de mesa grandes e alta rigidez: os HMCs podem acomodar blocos de molde pesados e manter a precisão durante cortes profundos.

Usinagem multifacetada: uma única configuração pode usinar diversas superfícies, reduzindo o tempo de configuração e os erros.

Evacuação eficiente de cavacos: fusos horizontais removem cavacos de forma eficaz, minimizando o desgaste da ferramenta e evitando imperfeições na superfície.

Pronto para automação: trocadores de paletes e integração robótica permitem operação contínua para maior produtividade.

Fabricantes de máquinas pesadas e equipamentos de construção enfrentam desafios únicos devido aos requisitos de tamanho, peso e resistência de seus componentes. De estruturas de escavadeiras a grandes caixas de engrenagens, essas peças exigem máquinas que possam lidar com cortes pesados, manter a precisão e operar de forma confiável sob altas cargas. Os Centros de Usinagem Horizontais (CHMs) tornaram-se uma solução preferencial para esse setor.

Componentes grandes e pesados: peças como chassis, carcaças hidráulicas e estruturas de equipamentos de mineração são superdimensionadas e exigem máquinas com grandes áreas de trabalho e alta rigidez.

Materiais de alta resistência: os componentes geralmente são feitos de aços-liga ou ferro fundido, exigindo grande poder de corte.

Ciclos de usinagem estendidos: Longas execuções de produção podem sobrecarregar as máquinas, tornando a confiabilidade e a estabilidade críticas.

Tolerâncias rigorosas: apesar do tamanho, dimensões precisas são necessárias para montagem e desempenho.

Alto torque e potência do eixo: os HMCs podem cortar materiais resistentes com eficiência, sem sacrificar a precisão.

Mesas grandes e estáveis: Elas fornecem suporte para peças de trabalho grandes e pesadas, mantendo a precisão.

Usinagem multifacetada: reduz as configurações ao permitir que vários lados de uma peça sejam usinados em uma única operação.

Compatibilidade de automação: a integração com sistemas de paletes ou braços robóticos permite operação contínua, minimizando o tempo de inatividade para produção de grandes lotes.

O setor de energia e geração de energia depende fortemente de precisão, durabilidade e confiabilidade na usinagem de componentes críticos, como carcaças de turbinas, carcaças de geradores e cubos de turbinas eólicas. Os componentes devem suportar altas cargas mecânicas, temperaturas extremas e longa vida útil, tornando os centros de usinagem horizontais (HMCs) a escolha preferencial dos fabricantes deste setor.

Componentes grandes e complexos: as peças da turbina e do gerador geralmente são superdimensionadas, com geometrias internas e externas complexas.

Alta dureza do material: muitos componentes são feitos de ferro fundido, ligas de aço ou compostos especializados.

Precisão dimensional crítica: as peças devem atender a tolerâncias rigorosas para garantir a montagem adequada e a operação segura.

Longos ciclos de produção: horas de usinagem prolongadas exigem máquinas estáveis e confiáveis.

Grande envelope de trabalho e capacidade de mesa: os HMCs podem acomodar componentes de turbinas superdimensionados sem comprometer a precisão.

Maior rigidez e estabilidade: garante consistência dimensional durante cortes pesados de materiais grandes e densos.

Capacidades de usinagem multifacetada: diversas superfícies podem ser usinadas em uma única configuração, reduzindo tempos de configuração e erros.

Evacuação eficiente de cavacos: a orientação horizontal do eixo melhora a remoção de cavacos em cavidades profundas, protegendo a ferramenta e a qualidade da superfície.

Pronto para automação: trocadores de paletes e integração robótica permitem operação contínua para componentes de alto volume ou de serviço pesado.

O setor de equipamentos médicos e de precisão exige precisão, acabamento superficial e confiabilidade excepcionais devido à natureza crítica de seus componentes. De implantes ortopédicos a dispositivos de imagem e instrumentos cirúrgicos, as peças devem atender a tolerâncias rigorosas e atender a rigorosos padrões regulatórios. Centros de Usinagem Horizontais (CMHs) são cada vez mais utilizados neste setor, pois oferecem precisão, eficiência e adaptabilidade para produção de pequenos lotes e alto valor agregado.

Requisitos de alta precisão: os componentes geralmente exigem tolerâncias na faixa de mícrons.

Produção em pequenos lotes e alta variedade: diferentemente das indústrias de massa, os fabricantes médicos produzem peças de baixo volume, mas altamente complexas.

Diversos materiais, incluindo titânio, aço inoxidável e ligas especializadas, exigem usinagem cuidadosa para evitar deformações ou danos.

Conformidade regulatória: as peças devem atender aos padrões ISO e FDA, deixando pouca margem para erros.

Usinagem multieixo: HMCs de 4 e 5 eixos permitem a usinagem de geometrias complexas em uma única configuração, melhorando assim a precisão e a consistência.

Alta repetibilidade: os HMCs mantêm tolerâncias rigorosas mesmo durante execuções prolongadas, o que é essencial para componentes de implantes e dispositivos.

Evacuação eficiente de cavacos: evita defeitos superficiais ao usinar cavidades profundas ou pequenas características.

Automação e flexibilidade: trocadores de paletes e integração robótica permitem a produção em pequenos lotes sem sacrificar a eficiência.

A indústria eletrônica e de telecomunicações exige alta precisão, ciclos de produção rápidos e flexibilidade devido à rápida evolução da tecnologia e do design de produtos. Componentes como invólucros de dispositivos, dissipadores de calor e estruturas de equipamentos de comunicação exigem usinagem precisa e excelente acabamento superficial, frequentemente em produções de lotes médios. Centros de Usinagem Horizontais (CHMs) são cada vez mais escolhidos para este setor devido à sua precisão, velocidade e adaptabilidade.

Componentes delicados e de paredes finas: Muitas peças são leves, mas exigem usinagem rígida para evitar deformações.

Ciclos rápidos de produtos: os eletrônicos exigem rápida adaptação a novos modelos, exigindo mudanças rápidas de configuração.

Materiais de alta condutividade térmica: ligas de alumínio e cobre são comumente usadas, exigindo evacuação eficaz de cavacos.

Variedade de lotes médios: os fabricantes geralmente produzem várias versões ou iterações em quantidades pequenas a médias.

Alta velocidade e precisão do fuso: garante usinagem precisa de peças delicadas e de paredes finas.

Evacuação eficiente de cavacos: a orientação horizontal do eixo ajuda a evitar danos à superfície ao cortar componentes de alumínio ou cobre.

Trocas rápidas: trocadores de paletes e sistemas automatizados reduzem o tempo de inatividade para produção de vários lotes.

Usinagem multifacetada: os componentes podem ser usinados em diversas superfícies em uma única configuração, melhorando a consistência.

Os Centros de Usinagem Horizontais (CHUs) comprovaram seu valor em uma ampla gama de setores — desde automotivo e aeroespacial até equipamentos médicos, energia e telecomunicações. Apesar das diferenças nas aplicações, existem vários benefícios essenciais que tornam os CHUs a escolha preferida dos fabricantes em todo o mundo.

Operação contínua: os trocadores de paletes permitem que uma peça seja usinada enquanto outra é carregada ou descarregada, minimizando o tempo de inatividade.

Usinagem multifacetada: peças complexas podem ser usinadas em diversas superfícies em uma única configuração, reduzindo o tempo total do ciclo.

Alto rendimento: ideal para ambientes de produção em massa, como fabricação de automóveis e máquinas pesadas.

Tolerâncias rigorosas: os HMCs mantêm precisão em nível de mícron mesmo em longos ciclos de produção, essencial para aplicações aeroespaciais, médicas e de energia.

Qualidade consistente: a usinagem multieixos garante uniformidade em todos os lotes, minimizando erros e reduzindo o desperdício.

Usinagem estável: a orientação horizontal do fuso reduz a vibração, melhorando o acabamento da superfície e a precisão dimensional.

Ampla gama de materiais: os HMCs podem usinar alumínio, aço, titânio, cobre e outras ligas com eficiência.

Aplicações multissetoriais: de peças grandes e pesadas a componentes pequenos e de precisão, os HMCs se adaptam a diversas necessidades de fabricação.

Produção flexível: adequada para protótipos de baixo volume, tiragens de lotes médios ou produção em massa de alto volume.

Integração com robótica: braços robóticos podem automatizar o carregamento e descarregamento, melhorando a segurança e a eficiência.

Sistemas de pool de paletes: permitem usinagem autônoma, especialmente benéfica em operações 24 horas por dia, 7 dias por semana.

Compatibilidade com a Indústria 4.0: sensores de IoT e monitoramento em tempo real permitem manutenção preditiva, reduzindo o tempo de inatividade e melhorando a produtividade.

Redução de custos de mão de obra e configuração: menos configurações e usinagem multifacetada economizam tempo e mão de obra.

Vida útil da ferramenta estendida: a evacuação eficiente de cavacos e a usinagem estável reduzem o desgaste das ferramentas de corte.

Maior ROI: tempos de ciclo mais rápidos, menos refugo e qualidade consistente das peças aumentam a lucratividade geral.

Os Centros de Usinagem Horizontais (CHUs) têm se mostrado soluções versáteis, de alta precisão e eficientes em uma ampla gama de setores — desde automotivo e aeroespacial até equipamentos médicos, energia e eletrônicos. Ao abordar os desafios específicos de cada setor, os CHUs permitem que os fabricantes alcancem tolerâncias mais rigorosas, ciclos de produção mais rápidos e qualidade consistente, seja usinando componentes grandes e pesados ou peças complexas e de alta precisão.

A adoção de HMCs é ainda mais acelerada pela automação, recursos multieixos e integração com a Indústria 4.0, tornando-os um motor essencial da eficiência e competitividade da manufatura moderna. Com a capacidade de lidar com diversos materiais, geometrias complexas e produção em baixo e alto volume, os HMCs oferecem versatilidade incomparável para o cenário industrial em rápida evolução atual.

Se o seu setor exige soluções de usinagem horizontal confiáveis e de alto desempenho, agora é a hora de explorar como os HMCs podem transformar sua capacidade de produção. Na CNC Yangsen, fornecemos HMCs econômicos e de alta qualidade, personalizados para atender às demandas de suas aplicações específicas.

Entre em contato conosco hoje mesmo para discutir suas necessidades e descobrir o Centro de Usinagem Horizontal ideal para o seu negócio.