O teste de barra esférica para cinco eixos é a ferramenta de diagnóstico mais avançada aplicável a máquinas CNC de todas as complexidades e abrangendo todos os movimentos multieixos. Pode identificar diferentes tipos de erros, incluindo ocorrências geométricas, desalinhamento do servomotor com separação ou quaisquer discrepâncias estruturais que reduzam a qualidade do produto usinado.

Além disso, os operadores podem realizar esses testes de interpolação circular entre eixos em série temporal antes da produção propriamente dita. Ao mesmo tempo que garante precisão constante, o processo minimiza o tempo de inatividade e melhora o nível de precisão da peça em setores onde a precisão em mícrons é crucial.

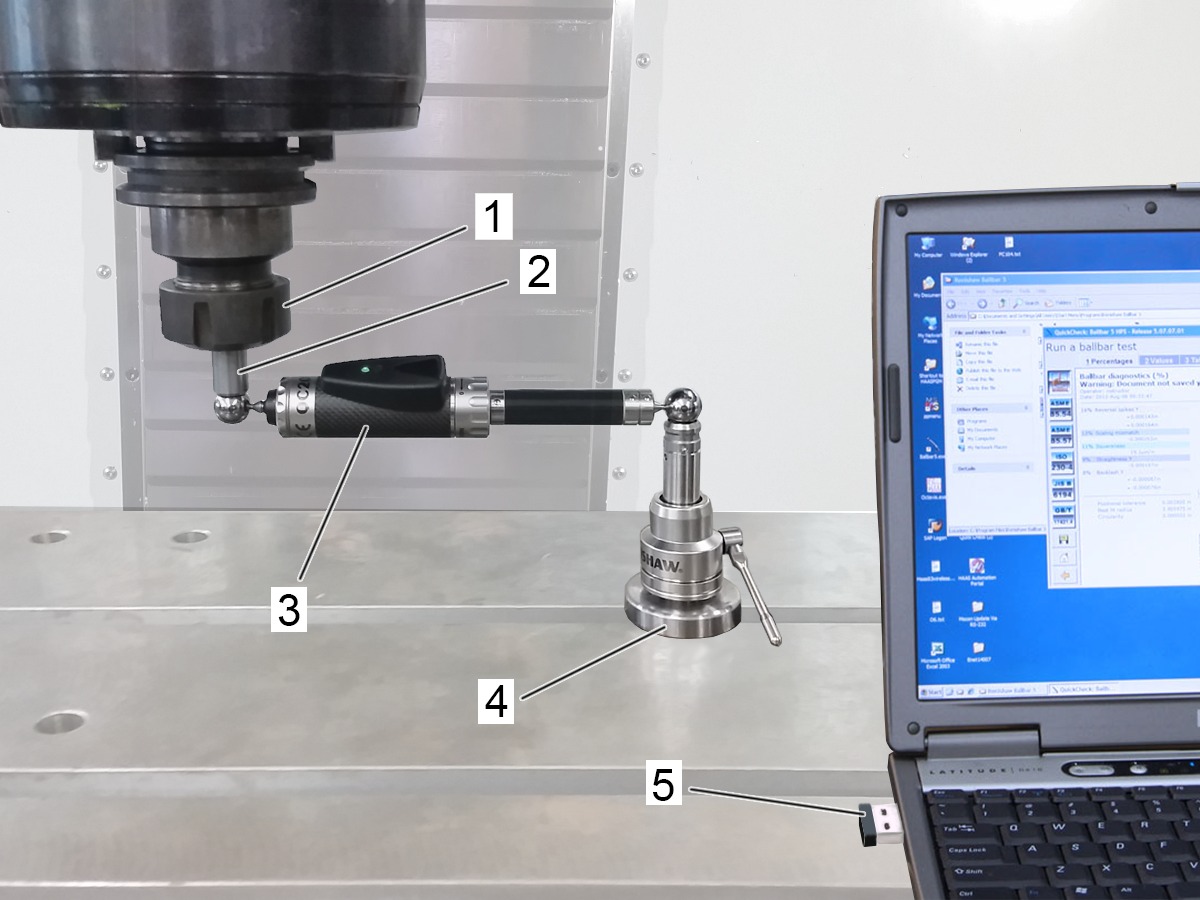

O teste de barra de esferas em 5 máquinas é um procedimento de diagnóstico eficaz que verifica a precisão geométrica de uma máquina CNC através de medições de trajetória circular para determinar a eficiência de seus movimentos. Ele utiliza um dispositivo telescópico de barra de esferas com esferas de precisão em cada extremidade.

Em seguida, ao ser fixada entre um ponto fixo na mesa e o eixo da máquina, a ferramenta se move ao longo da trajetória circular programada. Qualquer desvio de um círculo perfeito é registrado pelo sensor. Os dados da medição evidenciarão erros como folga, problemas de alinhamento ou incompatibilidade do servo.

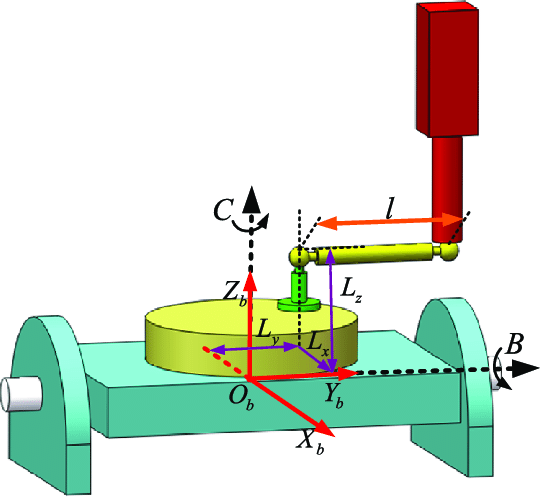

O teste agora foi ampliado com eixos rotativos e de inclinação em uma configuração de 5 eixos, o que o torna um pouco mais complexo, mas muito mais eficaz para entender a saúde geral da máquina.

A usinagem CNC moderna exige precisão, especialmente em casos onde as tolerâncias são apertadas e peças complexas são fabricadas. Mesmo com a melhor manutenção ao longo do tempo, uma tendência de desgaste mais acentuada pode se desenvolver nas guias, rolamentos ou juntas rotativas.

O teste da barra esférica detectaria esses problemas muito mais cedo, e um mapeamento seria criado sobre como todos os eixos se comportam durante o movimento. Por exemplo, se o eixo de rotação estivesse ligeiramente fora do ângulo, isso seria mostrado como um desvio do padrão circular.

Ao realizar este teste rotineiramente, é possível tomar conhecimento do seguinte:

• Detecção precoce de erros geométricos e dinâmicos.

• Tempo de inatividade reduzido.

• Manter a precisão da usinagem.

• Evitar retrabalho dispendioso ou rejeições.

A barra telescópica é o coração do sistema de teste com barra esférica. Ela funciona como um sensor linear de precisão, projetado para medir variações microscópicas na distância enquanto a máquina CNC executa movimentos circulares. Qualquer desvio detectado pela barra indica erros de posicionamento ou imprecisões mecânicas no sistema. Possui altíssima sensibilidade, permitindo registrar variações de movimento em tempo real e possibilitando diagnósticos precisos do desempenho da máquina.

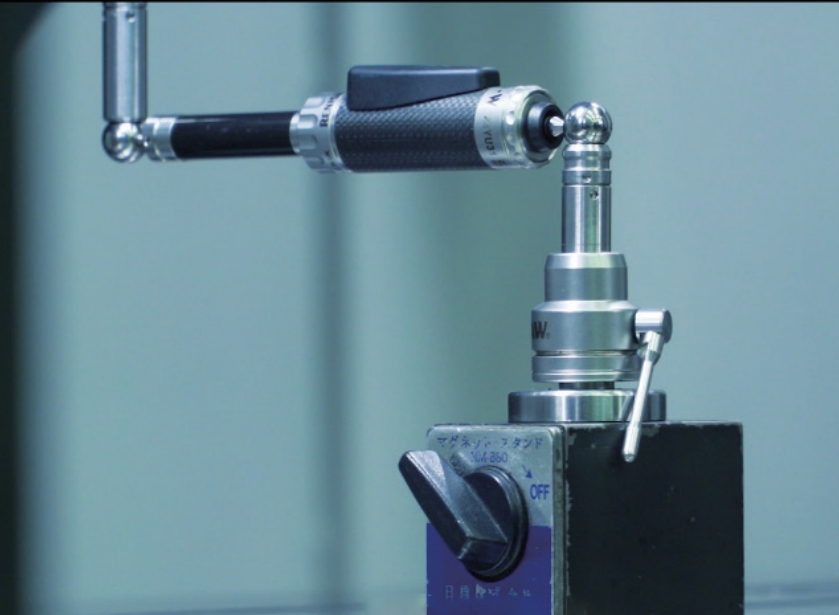

Os copos magnéticos mantêm as esferas de precisão firmemente em posição durante o teste. Eles são responsáveis por manter uma conexão segura e estável entre as extremidades da barra e os componentes da máquina. O menor desgaste, sujeira ou desalinhamento nesses copos pode causar leituras imprecisas ou distorções nos dados. Portanto, os copos magnéticos devem ser inspecionados e limpos regularmente para garantir um teste confiável.

Durante os testes, a esfera de calibração é utilizada como uma referência rígida e estável. Ela se torna a base geométrica contra a qual a barra telescópica realiza as medições, garantindo que todos os dados registrados estejam em relação ao padrão conhecido e de alta precisão. Se a esfera for calibrada corretamente, ela garante a precisão geral dos testes, minimizando a incerteza da medição.

Os dispositivos de montagem desempenham um papel crucial no alinhamento do sistema de barra esférica com o eixo e a mesa da máquina CNC. O alinhamento correto permitirá que as medições da barra representem o movimento real da máquina, em vez de erros de medição gerados durante a configuração. Dispositivos de boa qualidade eliminarão vibrações, evitarão deslizamentos e promoverão consistência geral no processo de teste.

Essas são ferramentas de front-end que processam os sinais brutos da barra telescópica e os transformam em gráficos de erros visuais ou tabelas de diagnóstico. Esses gráficos são úteis para identificar problemas mecânicos, como folga, atraso do servo ou erros de esquadro.

Atualmente, os pacotes de software geram relatórios de análise detalhados, auxiliando os técnicos na resolução de problemas e na calibração de máquinas.

Os testes com barras esféricas baseiam-se num princípio simples, mas poderoso. A máquina descreve um círculo, enquanto um sensor, durante o percurso, mede os desvios do raio.

Geralmente, o processo é o seguinte:

• A barra esférica é montada entre um ponto de referência na mesa e um suporte no eixo.

• A máquina CNC é programada para se mover em um percurso circular.

• Qualquer desvio do raio perfeito é medido à medida que o fuso descreve o círculo.

• Essas informações são convertidas em um gráfico polar ou em um gráfico de desvio por software.

Quanto menor e mais uniforme for o círculo descrito, melhor será a precisão da máquina CNC. Em um sistema de 5 eixos, o mesmo teste se aplica aos eixos rotativos para verificar a precisão de inclinação e rotação.

O teste de barra esférica de 5 eixos mede diferentes parâmetros considerados indicadores críticos do desempenho da precisão geométrica da máquina CNC. Cada um dos parâmetros oferece informações específicas sobre a saúde geral da máquina e a qualidade do movimento.

O desvio circular mede a diferença entre a trajetória circular predeterminada e a trajetória efetivamente percorrida pela máquina. Se o desvio circular for elevado, uma possível causa pode ser erros geométricos ou desalinhamento dos eixos.

É categórico afirmar que a ausência de desvio circular é essencial para garantir a precisão dimensional das peças em usinagem multieixos. Um desvio circular limitado confere confiabilidade ao processo de usinagem.

A folga é definida como o movimento involuntário ou perdido em uma máquina durante uma mudança de trajetória. As causas podem ser componentes desgastados, acoplamentos soltos, ajuste inadequado do servo ou uma combinação desses fatores. Folga excessiva pode levar a erros dimensionais, problemas de acabamento superficial ou variabilidade na qualidade das peças.

O esquadro define a precisão com que dois eixos perpendiculares se intersectam com a máquina. Qualquer desalinhamento nesses eixos causará um erro durante a usinagem de componentes angulares ou com ângulos.

A prática contínua de testes com barra e esfera facilita a detecção de esquadro. Ainda é possível intervir e corrigir o problema, o que resulta em maior precisão geométrica.

Um aumento repentino nos erros de posicionamento quando a máquina CNC muda de direção rapidamente é chamado de pico de reversão. Eles indicam atraso do servo, folga mecânica ou movimento dessincronizado do eixo.

Rastrear picos de reversão auxilia o técnico no ajuste do sistema de controle e na melhoria da capacidade de resposta da máquina.

Uma discrepância de escala ocorre quando um eixo se move ligeiramente mais rápido ou mais devagar que o outro durante um movimento coordenado. Essa discrepância pode fazer com que a interpolação circular se torne imprecisa e, portanto, cause imprecisões dimensionais.

A detecção e correção da discrepância de escala garante o movimento suave e sincronizado em diferentes eixos.

Procedimento para a realização do teste. Devido ao alto nível de precisão necessário para uma indicação adequada da eficácia, o procedimento completo é descrito a seguir:

A máquina CNC deve ser pré-aquecida para atingir a temperatura ideal. Isso minimiza os erros associados à expansão térmica, permitindo a determinação mecânica em condições operacionais estáveis.

O dispositivo de barra esférica é posicionado entre o eixo da máquina e a mesa, seja por meio de uma fixação magnética ou mecânica. A fixação deve ser feita de forma que ambas as extremidades da barra esférica fiquem firmemente presas. Após essa fixação, não devem ocorrer vibrações ou movimentos durante o teste.

Configure com precisão a referência espacial da máquina para a configuração, considerando sua linha central ou localização de referência. Se o alinhamento não for garantido, todos os movimentos e medições da máquina refletirão o erro de configuração e não representarão fielmente a geometria da máquina.

Carregue o programa de movimento circular no controlador CNC. Este programa controla a máquina para que ela execute movimentos em trajetórias circulares precisas. Geralmente, ele percorre diferentes raios e combinações de eixos (XY, YZ, XZ, etc.).

Aplique os testes com a barra de esferas de acordo com os movimentos programados. Para uma máquina de 5 eixos, os testes também devem incluir movimentos no eixo rotativo. Além disso, incline os eixos para verificar a sincronização e o controle dos eixos paralelos.

O sistema de barra de esferas registrará esses desvios da trajetória circular real do teste. Armazene as capturas de tela e os resultados dos testes gerados para todos os ciclos para revisão posterior.

Os dados registrados devem ser avaliados em um software de análise de barras esféricas. Compare os resultados com os padrões de tolerância ou especificações do fabricante para identificar quaisquer erros geométricos, folgas, desalinhamentos ou incompatibilidades do servo.

Isso ocorre quando há pequenas folgas ou jogo nos componentes de acionamento. Quando a máquina muda de direção, parece haver um atraso no movimento. Isso causa redução da precisão e movimentos irregulares. A folga geralmente interfere na precisão do contorno. Ela pode ser significativa o suficiente para produzir defeitos visíveis nas superfícies usinadas, principalmente durante operações de acabamento fino.

A incompatibilidade de servos ocorre quando os vários eixos de uma máquina aceleram ou desaceleram em taxas diferentes. Isso resulta em trajetórias circulares distorcidas e o movimento da ferramenta torna-se muito inconsistente. Tal incompatibilidade gera estresse mecânico adicional nos servomotores e sistemas de acionamento, comprometendo o desempenho e a confiabilidade da máquina.

Esse erro ocorre quando os eixos lineares da máquina não são perfeitamente perpendiculares entre si. Isso leva a imprecisões angulares que distorcem a geometria geral da peça usinada. Pequenos desvios de esquadro podem causar diferenças dimensionais em usinagem multieixos, especialmente em componentes de precisão.

Os distúrbios de desvio ocorrem quando os eixos rotativos ou de inclinação não podem ser girados para um ângulo apropriado. Isso resulta em erros de orientação da ferramenta, principalmente em usinagem de precisão complexa de 5 eixos. Tal desvio pode afetar significativamente a precisão de superfícies curvas e furos com ângulos compostos.

A folga mecânica ocorre devido a parafusos soltos, rolamentos desgastados ou qualquer outra folga mecânica. Isso causa vibração e instabilidade que afetam diretamente a precisão da usinagem. A operação contínua com falha mecânica também pode levar à falha prematura de componentes ou à inconsistência na qualidade das peças. O erro pode ser corrigido por meio de realinhamento e substituição de componentes, além do ajuste dos parâmetros.

Para obter os melhores resultados em testes confiáveis de barra esférica, as seguintes boas práticas devem ser consideradas:

●Aqueça sempre a máquina antes de realizar os testes.

●O ambiente deve ser sempre estável, especialmente em relação à temperatura e à umidade.

●Limpar o eixo, a mesa e os acessórios antes da montagem.

●As leituras não devem ser prejudicadas por vibrações ou correntes de ar.

●O comprimento correto da barra de esferas deve ser ajustado de acordo com a área de trabalho da máquina em questão.

●Recalibre a barra de esferas regularmente.

Testes malsucedidos garantiriam que a geometria da máquina fosse mantida bem alinhada. Os produtos seriam fabricados com tolerâncias mais rigorosas. Concluindo, um melhor alinhamento melhora a repetibilidade de cada peça produzida em relação às dimensões padrão.

Os testes com barra esférica permitem monitorar, detectar e prevenir falhas prematuras causadas por desgaste irregular. O desalinhamento em relação a quebras repentinas reduz, consequentemente, o tempo de manutenção não planejada. Isso minimiza a interrupção da produção e melhora a eficiência geral da fábrica.

Uma máquina bem regulada funcionará adequadamente, sem problemas. Os tempos de ciclo serão reduzidos e a eficiência geral da usinagem aumentará. Mais produtividade significa que os operadores alcançarão maior produção sem afetar a qualidade das peças fabricadas.

Os testes eliminam erros dimensionais, reduzindo o número de peças rejeitadas e o desperdício de material. A precisão consistente na usinagem ajuda a economizar matéria-prima e tempo de produção, reduzindo diretamente os custos de fabricação.

A precisão na detecção de falhas permite reparos perfeitos antes que uma sobrecarga mecânica cause danos, prolongando a vida útil geral de uma máquina CNC. A calibração adequada mantém os componentes sob carga ideal, protegendo-os do desgaste ao longo do tempo.

Testes regulares garantem que a máquina atenda aos padrões internacionais de precisão, como ISO 230-4 e ANSI B5.54, assegurando assim altos padrões de qualidade na produção. A conformidade também se traduz na confiança dos clientes e no atendimento aos requisitos de certificação para usinagem de precisão.

O teste de barra de esferas de 5 eixos não se destina apenas a diagnósticos imediatos. Ele também faz parte da manutenção preditiva a longo prazo. O registro dos resultados do teste ao longo do tempo pode indicar mudanças graduais no desempenho da máquina. Isso pode mostrar um aumento nos desvios caso ocorra desgaste nos fusos de esferas ou nas guias em breve.

A utilização preditiva de dados de barras de rolamento permite que uma equipe de manutenção faça o seguinte:

• Agende a substituição de peças em tempo hábil.

• Evite avarias repentinas.

• Personalize os intervalos de manutenção para corresponder ao comportamento real da máquina.

Erros de balanceamento de movimento, desequilíbrio do servo e imprecisões geométricas fazem parte dos testes da barra esférica. Os resultados do movimento circular indicam que uma análise pode detectar falhas que, de outra forma, permaneceriam ocultas durante a calibração de rotina.

O teste da barra esférica é muito eficaz, permitindo a detecção de erros. No entanto, a origem real de desvios significativos nunca pode ser revelada fisicamente. Se problemas graves forem identificados em um relatório de teste, uma análise mais detalhada é necessária. A análise corretiva continua sendo valiosa para identificar e corrigir problemas na raiz, como rolamentos desgastados ou eixos desalinhados.

Outro equívoco comum é que o teste com barra esférica demanda muito tempo de produção. Na verdade, a maioria dos testes padrão pode ser realizada em apenas 20 a 30 minutos, incluindo a configuração e a análise. Portanto, são as ferramentas de diagnóstico rápidas e eficientes que reduzem o tempo de inatividade das máquinas.

O princípio do teste com barra esférica pode ser generalizado para todos os tipos de máquinas CNC, sejam elas de 3, 4 ou 5 eixos. Todas seguem o mesmo método de movimento circular para avaliação da precisão de posicionamento, permitindo a análise do desempenho da máquina em todas as configurações.

O teste de barra esférica de 5 eixos é um processo de diagnóstico simples, porém poderoso, em máquinas CNC para manter a precisão e o desempenho. A medição do desvio circular e a consequente identificação de erros mecânicos em seus estágios iniciais garantem a consistência da qualidade, a redução do tempo de inatividade e o aumento da vida útil da máquina. Realizar testes frequentemente é um investimento prudente para assegurar a precisão e a confiabilidade dos sistemas CNC de 5 eixos de cada fabricante.