Excelente Qualidade e Preço Competitivo

Excelente Qualidade e Preço Competitivo

Suporte técnico on-line

Suporte técnico on-line

Excelente marca de máquina CNC

Excelente marca de máquina CNC

As máquinas-ferramentas Yangsen são construídas de acordo com os mais altos padrões e temos mais de 500 funcionários comprometidos em fornecer o melhor nível de serviço.

Máquinas-ferramentas CNC abaixo. Basta entrar em contato com nossa equipe enviando um e-mail info@cnyangsen.com ou ligando para +86-592-6682467 ou entre em contato conosco pelo Whatsapp/Wechat +86 18359729483

Sim, você pode ser nosso distribuidor em sua área para negócios de máquinas CNC.

Yangsen é uma plataforma de cooperação em melhoria, aberta, justa e ganha-ganha, para fornecer oportunidades e possibilidades para funcionários, clientes, parceiros de negócios e acionistas realizarem o sonho maravilhoso.

Para ser nosso parceiro de negócios você pode obter:

1. Distribuidor exclusivo de protetores da sua cidade ou região. Seus esforços e conquistas podem ser continuamente protegidos e herdados. Não permitiremos que nossa marca concorra ferozmente em sua área, nem afetaremos sua competitividade em serviços e preços para os clientes finais.

2. Apoio mais forte por nossa equipe profissional e experiente de mais de Mais de 500 funcionários e 50% com mais de 10 anos de experiência em máquinas-ferramenta e mecânica. (Vendas, P&D, Produção, Controle de Qualidade, Remessa, Serviço pós-venda). Para mais detalhes, consulte Por que nós.

3. Treinamento on-line gratuito. Você pode aprender nossas máquinas CNC e manter em nosso site. Por favor, consulte Treinamento.

4. Clientes Online e consulta em seu mercado local. Encaminharemos positivamente seus clientes de mercado a você para contato direto. Nossa equipe de marketing online é composta por 6 jovens profissionais e criativos, formados em marketing e SEO e SEM há mais de 5 anos.

5. Suporte profissional em exportação e importação, com experiência em processos de embarque incluindo manuseio e desembaraço aduaneiro, taxas e impostos.

6. Resposta rápida dentro de 12 horas (geralmente mais rápida) de nossa equipe de serviço profissional e trabalhadora, fale e escreva com frequência em inglês, francês, espanhol, tailandês, vietnamita, russo e japonês.

7. Faça uma exposição conjunta de máquinas CNC em seu mercado local e trabalhe junto com você para explorar o mercado, aprofundar-se nos clientes e ouvir suas necessidades.

Todas as coisas, portanto, que você quer que as pessoas façam a você, faça assim a eles "(Mateus 7.12)

De fato, no momento acabamos de abrir nosso canal de distribuição e não temos uma política de distribuição muito rígida, por isso é o momento certo para ser nosso distribuidor de máquinas CNC.

Mas ainda esperamos que nossos distribuidores possam atender bem os clientes finais. Portanto, desejamos como abaixo:

1. Você tem experiência relacionada em tecnologia de máquinas-ferramenta, manutenção e vendas.

2. Você tem sua própria loja ou empresa física de máquinas CNC.

3. Você tem uma certa capacidade de manutenção pós-venda. Dessa forma, você pode ajudar os clientes a resolver seus problemas menores em tempo hábil.

Se você não possui as condições acima, não importa, desde que você ame o negócio de máquinas-ferramenta e concorde com nossos valores, também estamos muito dispostos a nos comunicar com você e ajudá-lo a se tornar um distribuidor qualificado de máquinas CNC.

Portanto, não hesite em nos contatar hoje e iniciar seu negócio.

Como se tornar um distribuidor da Yangsen CNC Machine?

1. Para candidatar-se a distribuidor é necessário ter habilitação legal e as seguintes condições:

1. O capital registrado (realizado) não deve ser inferior a 2 milhões de dólares;

2. A empresa tem uma boa reputação comercial e mais de 3 anos de experiência em operação e cooperação;

3. Tenha uma equipe de serviço profissional para máquinas CNC ou tecnologia mecânica, marketing, vendas e manutenção pós-venda;

4. Na área de distribuição pré-autorizada, existem abundantes recursos de canal;

5. Concordar e aceitar os requisitos das máquinas-ferramenta Janssen CNC sobre pagamento de contrato, qualificação de parceiros, etc.

Processo de aplicação:

Etapa 1: Faça o download do formulário de inscrição do revendedor e preencha as informações da sua empresa com sinceridade.

![]() Formulário de inscrição do distribuidor.xlsx

Formulário de inscrição do distribuidor.xlsx

Etapa 2: envie o formulário de inscrição preenchido como anexo e envie-o para nós.

Etapa 3: Revisão da qualificação, a equipe entrará em contato com você a tempo após a aprovação da revisão, comunicará sobre a adesão e assinará um acordo de cooperação.

Passo 4: Assine um contrato de distribuição.

Etapa 5: faça um pedido de compra.

A Yangsen oferece aos parceiros um amplo palco para mostrar seus talentos e oportunidades para realizar seus sonhos, compartilhar responsabilidades, criar valor, compartilhar benefícios, atingir metas e realizar desenvolvimento.

A Yangsen também atribui grande importância ao treinamento de talentos internos e à autoaprendizagem dos parceiros, fornecendo treinamento regular sobre as últimas informações internacionais, habilidades de marketing e vendas, para que os parceiros possam alcançar aprendizado contínuo, autoaperfeiçoamento e acompanhar os tempos.

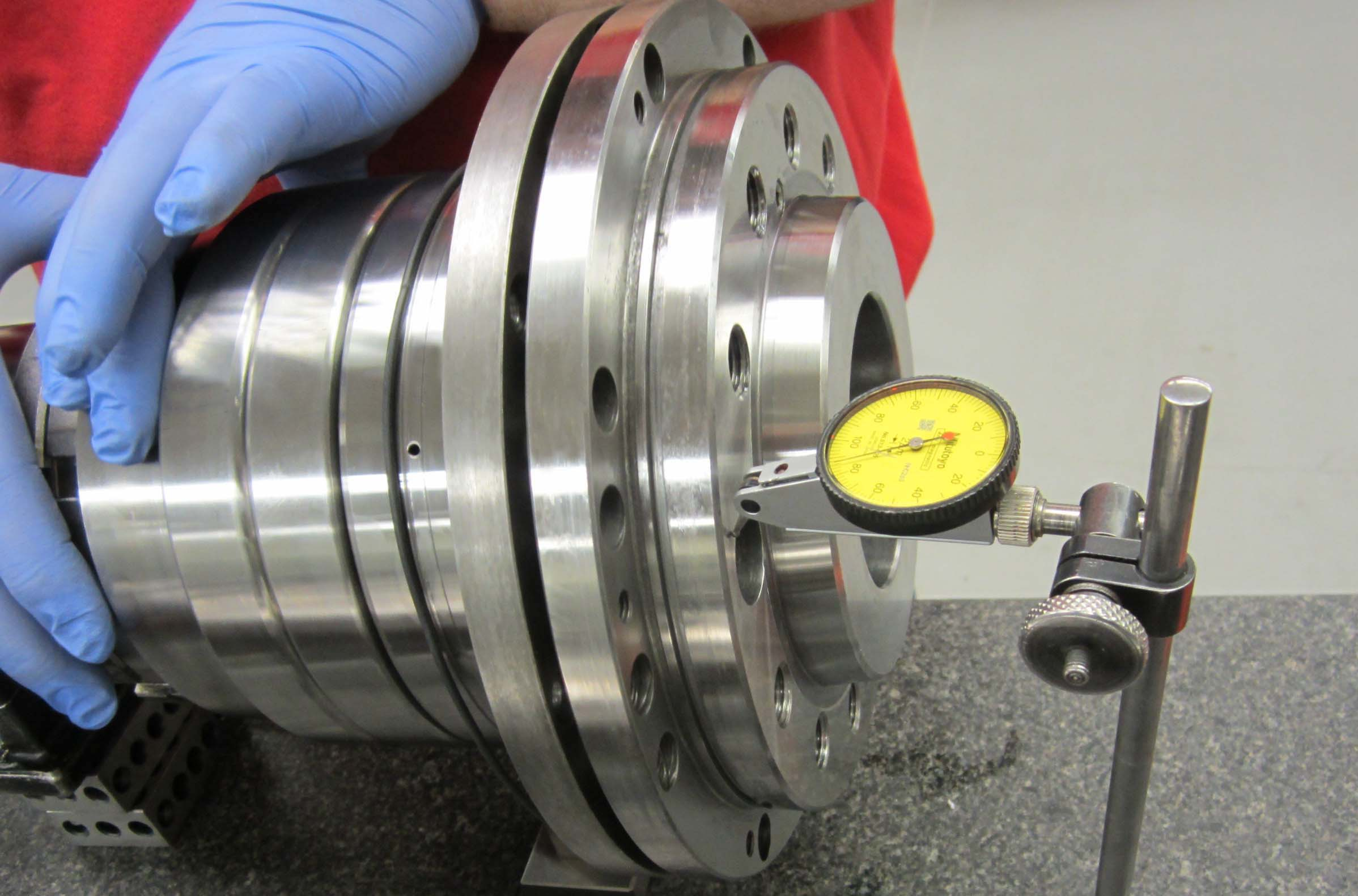

É verdade que as máquinas CNC são produtos relativamente caros e entendemos muito bem suas preocupações com o serviço pós-venda. Portanto, antes de cada uma de nossas máquinas CNC ser enviada, fazemos uma inspeção completa muito detalhada.

Ao mesmo tempo, temos Distribuidores em 5 países ao redor do mundo (mais e mais em breve):

1. Malásia

2. Coreia do Sul

3. Brasil

4. Dubai

5. Itália

Depois de se tornar nosso cliente, os nossos distribuidores assumirão a correspondente garantia de manutenção pós-venda.

Se não houver nosso distribuidor em sua área, oferecemos os seguintes termos de serviço pós-venda:

As seguintes condições estão excluídas e não são cobertas pela garantia:

1. Usando uma fonte de energia inadequada

2. Falha da máquina causada por operação inadequada

3. Danos aos componentes elétricos causados pela desmontagem e montagem energizada de equipamentos

4. Danos causados por outros desastres naturais, como quedas de raios, terremotos, inundações e outros desastres naturais

2. Durante o período de garantia, a taxa de serviço porta a porta e demais despesas incorridas pelo serviço porta a porta não estão incluídas, devendo o usuário pagar à parte, conforme segue:

1 Custo de mão de obra calculado por dia 100USD/dia

2 despesas de transporte passagens aéreas ou de trem de ida e volta

3. Taxas de acomodação Taxas de quarto padrão locais de três estrelas ou superiores

Por favor, envie as despesas relevantes para a conta de nossa empresa com antecedência, e nossa empresa emitirá uma fatura para as despesas relevantes. Exceto as despesas acima, as demais despesas serão suportadas pelo fabricante.

Principal: Calcularemos o número de dias de manutenção e dias de hospedagem de acordo com os itens correspondentes e negociaremos com o usuário. As despesas incorridas além do tempo especificado serão suportadas pela nossa empresa, incluindo taxas de acomodação e outras despesas

3. Método de manutenção durante o período de garantia:

O cliente descreve a falha detalhadamente e a envia por e-mail ao departamento de serviço pós-venda de nossa empresa, ou se comunica por telefone, e o engenheiro de serviço pós-venda julga a causa da falha e orienta o cliente a detectar e julgar sobre telefone e orienta o cliente na remoção das peças defeituosas. Caminho expresso para o departamento de serviço pós-venda da nossa empresa. Após receber as peças do cliente, o departamento de serviço pós-venda da empresa realizará mais testes. Se for confirmado que há uma falha, ele enviará novas peças ao usuário em até 1 dia útil e orientará o usuário na instalação e depuração. Nossa empresa arca com o custo das peças de reposição.

Todos os custos de entrega expressa incorridos no processo acima serão suportados pela sua empresa. Se o cliente não conseguir concluir o trabalho acima, o fabricante deverá fornecer serviço porta a porta. O método de cobrança está em conformidade com o artigo 2.º.

4. Métodos de manutenção fora do período de garantia:

Mesmo método que 3

Despesas: O usuário precisa arcar com as peças de reposição. Para saber o preço específico, ligue para o departamento de atendimento de recebimento. Pela taxa de entrega expressa, para garantir a compra das peças de reposição corretas, é recomendável devolvê-las para teste. O período de garantia para peças de reposição novas é de um ano, e a taxa de serviço (gratuita), caso o usuário precise prestar serviço porta a porta, consulte o Artigo 2 para o padrão de cobrança.

5. Sobre a instalação:

O preço de todas as máquinas vendidas não inclui instalação e treinamento. Como as máquinas são depuradas antes de saírem da fábrica, nem todos os usuários precisam depurar.

Taxa de instalação no local: consulte o padrão de cobrança do Artigo 2

6. Quanto à formação:

Treinamento: Nossa empresa oferece cursos de treinamento on-line gratuitos para ajudar os clientes a se familiarizarem rapidamente com nossos produtos de máquinas-ferramenta e melhorar a eficiência da produção.

Caso necessite de treinamento presencial, agende com antecedência. Para taxas de treinamento no local, consulte o Artigo 2 das Normas de Taxas.

A tecnologia de manutenção CNC (controle numérico computadorizado) não é apenas a premissa para garantir a operação normal, mas também desempenha um papel importante na promoção do desenvolvimento e melhoria da tecnologia CNC, por isso tornou-se um assunto especializado no momento.

Quaisquer máquinas CNC são equipamentos de controle de processo, o que exige que funcione com precisão a cada momento de controle em tempo real. A falha e falha de qualquer peça fará com que a máquina pare, resultando em uma parada de produção e quebra da máquina.

Portanto, é muito necessário fazer a manutenção preventiva do dispositivo com princípios complexos e estruturas precisas como o sistema de controle numérico. Especialmente para máquinas-ferramenta CNC importadas, a maioria das quais custa centenas de milhares a dezenas de milhões de dólares. Em muitas indústrias, esse equipamento está em trabalhos importantes.

As seguintes tarefas devem ser realizadas todos os dias, assumindo horas de uso regulares:

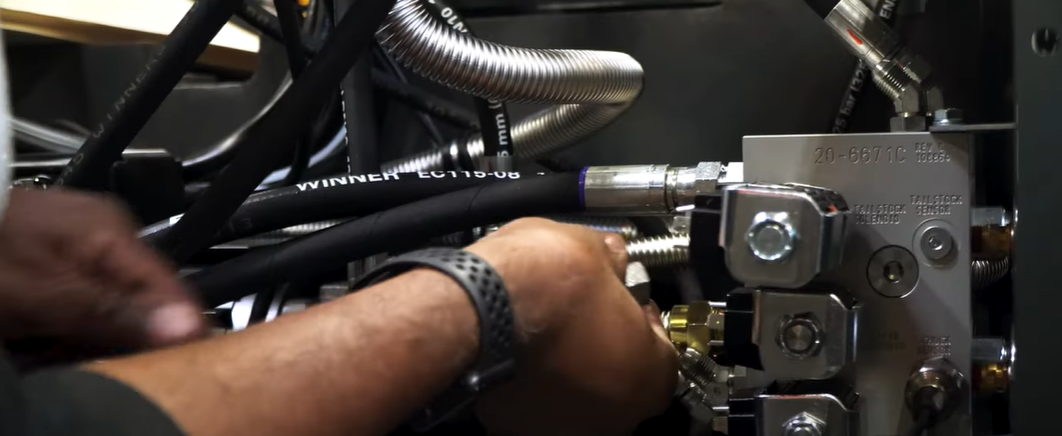

1. Inspecione a pressão e o nível do lubrificante. Complete se necessário. Lubrificação garantida da máquina.

2. Verifique o nível do líquido refrigerante; Se não for suficiente, adicione refrigerante a tempo. Use um refratômetro de refrigerante para garantir que a proporção de refrigerante e óleo seja mantida.

3. Limpe a bandeja de descarte do refrigerante. Verifique o nível de óleo da peça tripla pneumática, que tem cerca de 2/3 da altura de todo o tubo de óleo. O vapor de água no tanque do filtro de óleo triplo pneumático é descarregado do interruptor de drenagem todos os dias.

4. Verifique se há umidade no ar pneumático. Drene a umidade se for detectada.

5. Verifique a pressão do ar pneumático com o manômetro pneumático. Verifique a pressão do ar, solte o botão de ajuste e ajuste a pressão de acordo com o princípio de aumento de pressão para destros e descompressão para canhotos, geralmente ajustado para 5~7KG/CM2. O interruptor de pressão é geralmente ajustado para 5KG/CM2. Quando a pressão for inferior a 5KG/CM2, o alarme aparecerá e o sistema exibirá um 'BAIXA PRESSÃO DE AR' alarme. Após o aumento da pressão, a mensagem de alarme desaparecerá.

6. Limpe toda a máquina com um pano limpo. Remova as manchas de corte e óleo na mesa de trabalho, dentro da máquina-ferramenta e na proteção telescópica de três eixos.

7. Verifique a saída do estabilizador de tensão. Certifique-se de que esteja de acordo com as especificações exigidas.

8. Verifique a temperatura do refrigerador do painel.

9. Observe ruídos, estrondos ou quaisquer outras anomalias no funcionamento da máquina.

10. Fique atento a quaisquer sinais de superaquecimento durante a operação da máquina.

11. Verifique se o ar soprando no orifício cônico interno do eixo é normal, limpe o orifício cônico interno do eixo com um pano de algodão limpo e borrife óleo leve.

12. Limpe os braços e ferramentas do magazine de ferramentas, especialmente as garras da ferramenta.

13. Limpe os interruptores de limite expostos e os blocos de ressalto.

14. Verifique se todas as luzes de sinalização e as luzes de advertência anormais estão normais.

15. Verifique se há vazamento no tubo da unidade de pressão de óleo.

16. A máquina-ferramenta deve ser limpa após a conclusão do trabalho diário.

17. Mantenha o ambiente ao redor da máquina limpo e arrumado.

As seguintes tarefas de manutenção devem ser realizadas semanalmente:

1. Limpe toda a oficina mecânica, especialmente a área ao redor da máquina.

2. Verifique se há alguma evidência de vazamento de lubrificante, óleo ou refrigerante.

3. Verifique e certifique-se de que todos os ventiladores de resfriamento estejam funcionando corretamente. Isso inclui ventiladores do motor do eixo, ventiladores do sistema de resfriamento, ventiladores do motor hidráulico e pressão hidráulica. Limpe a tela do filtro de ar do trocador de calor, a tela do filtro da unidade de resfriamento e a bomba de óleo lubrificante.

4. Realize uma inspeção visual dos componentes da máquina. Aplique graxa ou lubrificante apropriado nas peças que parecerem secas.

5. Verifique se as cabeças da ferramenta estão seguras no trocador de ferramentas e limpas ou não.

6. Lubrifique a ranhura em V, os êmbolos, a tampa deslizante, os garfos extratores, as chaves e as molas do trocador de ferramentas.

7. Verifique se todos os componentes elétricos, como interruptores e luzes, estão funcionando corretamente.

8. Verifique se a origem mecânica de três eixos está deslocada.

9. Verifique se o braço do trocador de ferramentas do magazine de ferramentas ou o magazine de ferramentas gira suavemente.

10. Se houver um resfriador de óleo, verifique o óleo do resfriador de óleo. Se estiver abaixo da linha da escala, adicione óleo do resfriador de óleo a tempo.

11. Verifique a temperatura definida do resfriador de óleo, é recomendável configurá-la entre 26-28 graus.

As verificações de manutenção que devem ser feitas todos os meses incluem o seguinte:

1. Limpe o coletor de cavacos perto do tanque de refrigerante.

2. Inspecione, remova e ajuste garras, mandris e fixações.

3. Limpe ou substitua os filtros de ar conforme necessário.

4. Verifique o estado das cabeças porta-ferramentas e substitua-as se necessário.

5. Inspecione, lubrifique, aperte e ajuste as correntes e transportadores da máquina.

6. Limpe váriosventiladores da máquina para evitar o acúmulo de poeira.

7. Inspecione os registros de óleo, lubrificante e refrigerante. Verifique se há algum consumo anômalo.

8. Limpe as grades do radiador de poeira e detritos.

9. Verifique a lubrificação dos trilhos de três eixos X, Y e Z, e a superfície do trilho deve estar bem lubrificada.

10. Verifique e limpe os interruptores de limite e ressaltos.

11. Verifique se o óleo no copo de óleo do cilindro da faca é suficiente. Se for insuficiente, adicione-o a tempo.

12. Verifique se os sinais e placas de advertência na máquina estão legíveis.

Verificações de manutenção da máquina CNC que precisam ser feitas semestralmente:

1. Desmonte a proteção anti-lasca triaxial, limpe a junta triaxial do tubo de óleo, o parafuso de avanço esférico e a chave limitadora triaxial e verifique se está normal. Verifique se o efeito das palhetas do limpador de trilho rígido de cada eixo é bom.

2. Verifique se o servo motor e o cabeçote de cada eixo estão funcionando normalmente e se há algum som anormal.

3. Substitua o óleo do reservatório hidráulico e o óleo do mecanismo de desaceleração do magazine de ferramentas.

4. Teste a folga de cada eixo e ajuste o valor da compensação, se necessário.

5. Limpe a poeira na caixa elétrica (certifique-se de que a máquina-ferramenta esteja desligada).

6. Verifique exaustivamente se todos os contatos, conectores, soquetes e interruptores estão normais.

7. Verifique e ajuste o nível mecânico.

Verificações de manutenção da máquina CNC que precisam ser feitas anualmente:

1. Verifique se todas as teclas são sensíveis e normais.

2. Limpe o tanque de água de corte e substitua o fluido de corte.

3. Verifique a precisão vertical de cada eixo e decida se precisa ser ajustado.

4. Remova o tanque do cilindro de refrigerante para inspeção.

5. Limpe o cilindro de refrigerante quanto a detritos, verifique se há crescimento de bactérias ou fungos e limpe o tanque.

6. Drene o lubrificante usado, limpe o compartimento do lubrificante e reabasteça.

7. Inspecione a presença de contaminantes no óleo pneumático. Altere-o se necessário.

8. Substitua todos os filtros de óleo.

9. Execute simulações de software para verificar o alinhamento e a indentação das ferramentas.

10. Use o software para inverter rapidamente o eixo da cabeça da ferramenta para verificar a folga. Se a cabeça da ferramenta sofrer um efeito de folga, é necessária mais manutenção.

1. Depois de ligar a máquina, ela deve ser pré-aquecida por cerca de 10 minutos antes do processamento. Máquinas que não serão usadas por muito tempo devem aumentar o tempo de aquecimento.

2. Verifique se o circuito de óleo está bom

3. Coloque a mesa e a sela no centro da máquina antes de desligar a máquina (mova o deslocamento de três eixos para o meio do deslocamento de cada eixo).

4. Mantenha a máquina-ferramenta seca e limpa.

Nota: A manutenção e reparação do equipamento devem ser realizadas por engenheiros profissionais.

1. O sistema de proteção de aterramento deve ter boa continuidade para garantir a segurança pessoal.

2. Verifique regularmente os componentes essenciais, como disjuntores, contatores e extintores de arco monofásico ou trifásico. Se a fiação estiver solta ou o ruído for muito alto, descubra os motivos e elimine os perigos ocultos.

3. Certifique-se de que o ventilador de resfriamento no gabinete elétrico funcione normalmente, caso contrário, pode causar danos aos componentes vitais.

4. O fusível está queimado e o interruptor de ar é freqüentemente acionado. A causa deve ser encontrada e eliminada a tempo.

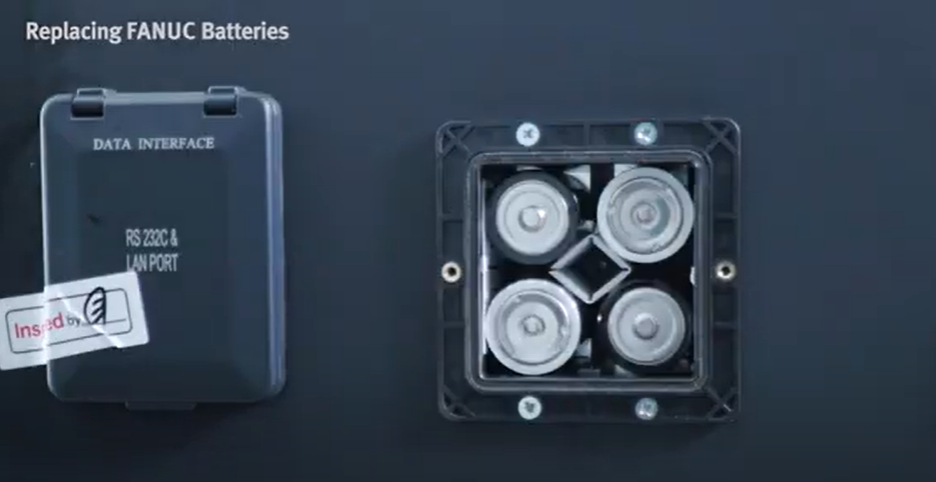

5. Substituição da bateria do servo drive

Os dados absolutos do sistema de controle são mantidos pela bateria do servo drive. Quando a tensão da bateria estiver muito baixa (aviso 9F), a bateria de acionamento deve ser substituída. Encomende o mesmo tipo de unidade de bateria o mais rápido possível e mantenha a unidade ligada. Ligue a unidade de acionamento 30 minutos antes de substituir a bateria e conclua a substituição da bateria em 1 hora.

1. Confirme se a fonte de alimentação de entrada foi cortada e se a fonte de alimentação da unidade acionadora substituída foi desligada.

2. Retire a ficha da bateria ligada à tomada da bateria da unidade motriz.

3. Pressione a lateral da bateria com a ponta dos dedos, empurre a bateria horizontalmente e retire-a.

4. Ligue a ficha da nova bateria à tomada da bateria da unidade motriz.

5. Instale a bateria na unidade acionadora.

A manutenção no local é diagnosticar a falha da máquina-ferramenta CNC (principalmente a peça CNC), encontrar o local da falha e substituí-la pelas peças de reposição normais correspondentes, para que a máquina-ferramenta possa retomar a operação normal.

A chave desse processo é o diagnóstico, ou seja, detectar o sistema ou circuitos periféricos, determinar se há uma falha e apontar a localização exata da falha para falhalocalização. Desde o posicionamento de toda a máquina até o patch panel, em alguns casos, até os componentes. Esta é a parte principal de todo o trabalho de manutenção.

Normalmente, quando os dados estão relativamente completos, a falha pode ser julgada por meio da análise de dados ou o método de sinal de interface pode ser usado para julgar as peças que podem falhar de acordo com o fenômeno da falha e, em seguida, verificar as peças uma a uma de acordo com o características específicas da falha e desta peça, e fazer um julgamento preliminar.

Em aplicações práticas, pode ser possível usar um método para localizar e eliminar falhas e, às vezes, vários métodos são necessários. O grau de domínio de vários métodos de julgamento de pontos de falha depende principalmente da profundidade de domínio dos princípios e estruturas do equipamento defeituoso.

Quando o sistema de controle numérico falha, o sinal de falha e as informações correspondentes geralmente são fornecidos na tela do visor ou no painel de operação. Normalmente, o manual de operação ou manual de ajuste do sistema possui um número de alarme detalhado, conteúdo de alarme e método de processamento.

Como as configurações de alarme do sistema são únicas, completas, rígidas e claras, o pessoal de manutenção pode manipulá-las por conta própria de acordo com as informações e métodos de processamento fornecidos após cada alarme.

De acordo com as características elétricas da máquina-ferramenta, o fabricante da máquina-ferramenta aplica programas PLC para exibir algumas falhas ou informações de operação que podem refletir o controle elétrico da interface da máquina-ferramenta com sinais específicos e fornecê-los através do visor, podendo ver mais descrições detalhadas de alarmes através de teclas específicas. Este tipo de alarme pode ser tratado de acordo com o manual de solução de problemas fornecido pela fábrica da máquina-ferramenta, ou o painel de operação ou programador pode ser usado para descobrir o estado do sinal correspondente de acordo com o diagrama de circuito e o programa PLC e encontrar o ponto de falha para processamento de acordo com a relação lógica.

Solução de problemas sem alarme ou sem alarme Quando o PLC do sistema não pode ser executado, o sistema parou ou o sistema não avisa, mas funciona anormalmente, é necessário analisar e tomar uma decisão com base nas informações de status do sistema antes e depois da falha e usando a base teórica que foi dominada. julgamento correto. Este diagnóstico de falha e método de solução de problemas são descritos abaixo.

1. Inspeção visual

Inspecione visualmente a placa defeituosa, verifique cuidadosamente se há um fusível queimado, componentes carbonizados, fumaça ou rachaduras e se há um circuito aberto de corpo estranho. Desta forma, pode-se julgar se há sobrecorrente, sobretensão, curto-circuito e outros problemas na placa.

2. Toque em

Toque e agite os componentes com as mãos, especialmente a resistência e a capacitância, se o dispositivo semicondutor estiver solto, para detectar alguns problemas de solda.

3. Power-ups

Primeiro, use um multímetro para verificar se há um circuito aberto entre várias fontes de alimentação.

Se não houver, você pode conectar à fonte de alimentação correspondente. Verifique visualmente se há fumaça, ignição, etc., e toque nos componentes para ver se há aquecimento anormal.

Falha e restringir o escopo da manutenção.

Por exemplo: ao solucionar problemas de uma fábrica em Harbin, o sistema CNC e o PLC da máquina-ferramenta estão funcionando normalmente, mas o sistema hidráulico da máquina-ferramenta não pode ser iniciado. Use o programador para verificar se o programa PLC está funcionando normalmente e se os estados de sinal necessários atendem às condições de inicialização.

Durante uma inspeção mais aprofundada, verificou-se que o status do sinal do PLC era inconsistente com as marcações nos desenhos e equipamentos. A máquina parou e retirou a placa de circuito para inspeção. Constatou-se que o endereço das duas placas de saída do PLC estava errado, e as posições das outras duas estavam erradas. Após a troca, a máquina operava normalmente.

Para o controlador programável SIMATIC S5 usado pela máquina-ferramenta com esta falha, desde que o endereço esteja correto, não importa como a posição da placa de circuito esteja disposta, o sistema pode funcionar normalmente. Ainda assim, os componentes executivos correspondentes e as fontes de sinal devem ser correspondentes corretamente.

Os erros correspondentes causarão mau funcionamento e até destruirão a máquina-ferramenta. Além disso, de acordo com o fenômeno de falha fornecido pelo usuário, combinado com sua própria observação no local e usando o princípio de funcionamento do sistema, um julgamento correto pode ser feito rapidamente.

4. Método de verificação de parâmetros do sistema

Atualmente, a função de autodiagnóstico do sistema operacional das máquinas-ferramenta CNC está ficando cada vez mais forte, e a maioria das falhas das máquinas-ferramenta CNC podem ser diagnosticadas. Quando a máquina-ferramenta CNC falha, às vezes as informações de alarme são exibidasno visor e, às vezes, há dispositivos de alarme no dispositivo CNC, no dispositivo PLC e no dispositivo de acionamento, como a luz do alarme piscará, a campainha e assim por diante.

Neste momento, primeiro verifique o manual de manutenção e verifique as configurações dos parâmetros correspondentes. A perda e configuração incorreta dos parâmetros do sistema causará a alteração ou falha no desempenho da máquina-ferramenta.

Por exemplo, na usinagem automática do sistema FANUC, o descanso da máquina-ferramenta para de se mover e a tela exibe os alarmes 500 e 501. Verifique o parâmetro manualmente para descobrir se os parâmetros correspondentes são limites de curso positivos e negativos armazenados. Neste momento, a máquina-ferramenta pode ser alterada para agitação manual. Quando o porta-ferramenta atinge a faixa de curso correta e corrige os parâmetros, o alarme pode ser removido.

5. Reinicie o método da máquina

No processo de processamento, devido ao alarme do sistema causado pela falha instantânea, a falha pode ser eliminada pela reinicialização do hardware ou ligando e desligando a energia do sistema. O sistema deve ser inicializado e limpo. Antes de limpar, você deve prestar atenção à cópia e gravação de dados importantes. Se a falha não puder ser eliminada após a inicialização, execute o diagnóstico de hardware.

6. Método de diagnóstico de medição

A medição é o método básico para diagnosticar falhas em equipamentos. Podemos usar instrumentos como multímetros, osciloscópios e testadores lógicos para medir circuitos eletrônicos.

Por exemplo, ao determinar a sequência de fase da fonte de alimentação trifásica do sistema de controle numérico, a tabela de sequência de fase pode ser usada para medição, ou seja, a linha de alimentação trifásica é conectada à tabela de sequência de fase. Quando a sequência de fase está correta, a tabela de sequência de fase gira no sentido horário e vice-versa. Também pode ser medido com um osciloscópio de dois canais. Se a sequência de fases estiver correta, as formas de onda de cada duas fases estarão 120° fora de fase.

De acordo com o diagrama do circuito do sistema e o diagrama do circuito da máquina-ferramenta, a tensão, fonte de alimentação, sinal de pulso, etc. da peça defeituosa são medidos para determinar a falha. Por exemplo, a tensão de entrada da fonte de alimentação excede o limite, fazendo com que o monitoramento da fonte de alimentação use um voltímetro para medir a tensão da rede ou use um testador de tensão para monitorar em tempo real para eliminar outros motivos.

Se o loop de controle de posição falhar, o osciloscópio pode ser usado para verificar o estado do sinal do loop de medição, ou o osciloscópio pode ser usado para observar se a saída do sinal está com falta de fase e se há interferência.

Por exemplo, quando uma fábrica em Xangai está solucionando problemas, o sistema aciona o alarme e o hardware do loop de posição está com defeito.

O osciloscópio é usado para verificar e descobrir se há um sinal de interferência. Usamos o método de conectar capacitores no circuito para filtrá-los para que o sistema funcione normalmente.

Quando se trata de escolher uma máquina CNC (controle numérico computadorizado), há algumas coisas que você precisa levar em consideração para garantir que está obtendo a melhor opção possível para suas necessidades. Nesta postagem do blog, abordaremos algumas das principais considerações que você deve ter em mente ao tomar sua decisão. No final, você deve ter uma melhor compreensão de quais fatores influenciarão sua escolha da máquina CNC.

Como comprar a máquina-ferramenta certa ao preço mais razoável para considerar os fatores mais críticos? Aqui está uma lista de verificação muito útil. Vamos começar!

A experiência e proficiência dos operadores de máquinas desempenharão um papel fundamental. Você precisa considerar como é a configuração atual da máquina CNC de sua fábrica e quanta experiência seus engenheiros e operadores têm com máquinas CNC.

Se você já possui máquinas existentes, você deve avaliar se elas ainda são adequadas para a finalidade para a qual foram feitas, ver onde estão suas lacunas atuais, avaliar a vida útil de suas máquinas e avaliar a relação custo-benefício de substituir suas máquinas existentes por máquinas mais novas e de maior desempenho.

Em geral, máquinas inteligentes mais automatizadas requerem menos intervenção humana do que máquinas-ferramentas simples com funcionalidade limitada.

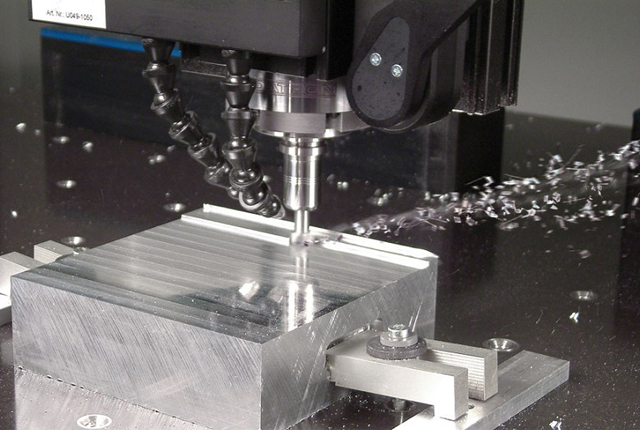

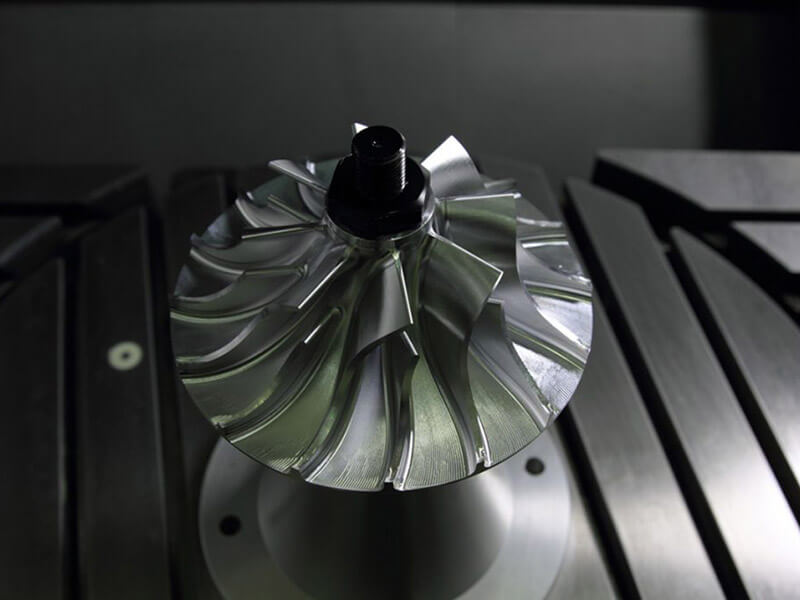

Um dos maiores desafios da usinagem CNC é a complexidade e precisão das peças a serem produzidas.

O nível de precisão das máquinas-ferramenta CNC determina a precisão das peças produzidas. As máquinas-ferramenta CNC podem ser divididas em tipo simples, tipo de função completa e tipo de precisão de acordo com sua precisão de usinagem. Três indicadores para confirmar a precisão. A resolução de movimento das máquinas-ferramenta CNC simples é de 0,01 mm, enquanto a precisão das máquinas-ferramenta CNC de precisão é inferior a 0,001 mm.

Peças nas indústrias automotiva, de defesa, aeroespacial ou médica podem exigir máquinas-ferramentas CNC avançadas com uma ampla seleção de fusos capazes de manipular, cortar, perfurar e formar peças com controle de vários eixos. Exemplos dessas máquinas incluem centros de usinagem de 3 a 5 eixos e centros de torneamento de 2 a 8 eixos. Eles permitem designs de um, dois ou até multifusos (produção em massa).

De trabalhos padrão a trabalhos altamente complexos ou produção em massa de peças complexas, você pode considerar um torno CNC horizontal ou vertical com 2 a 5 eixos ou uma fresadora CNC com 3 a 5 eixos.

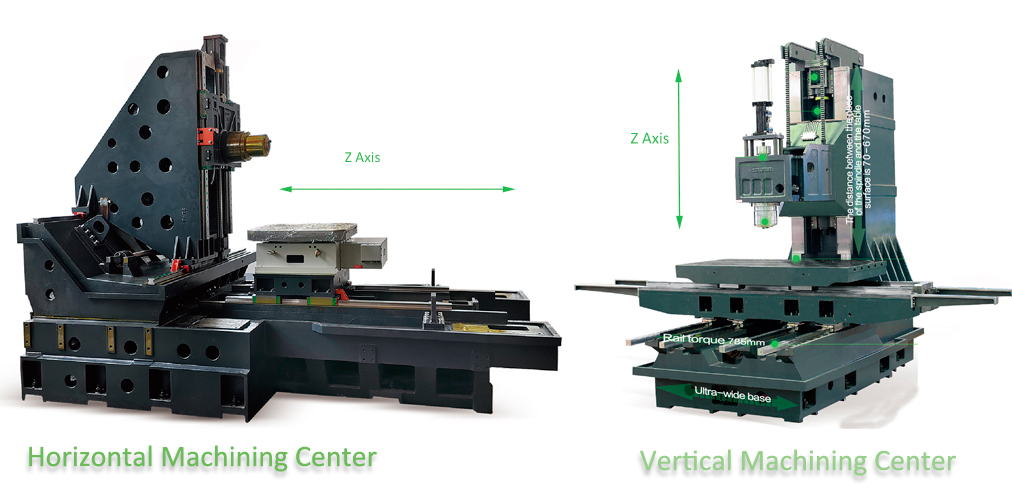

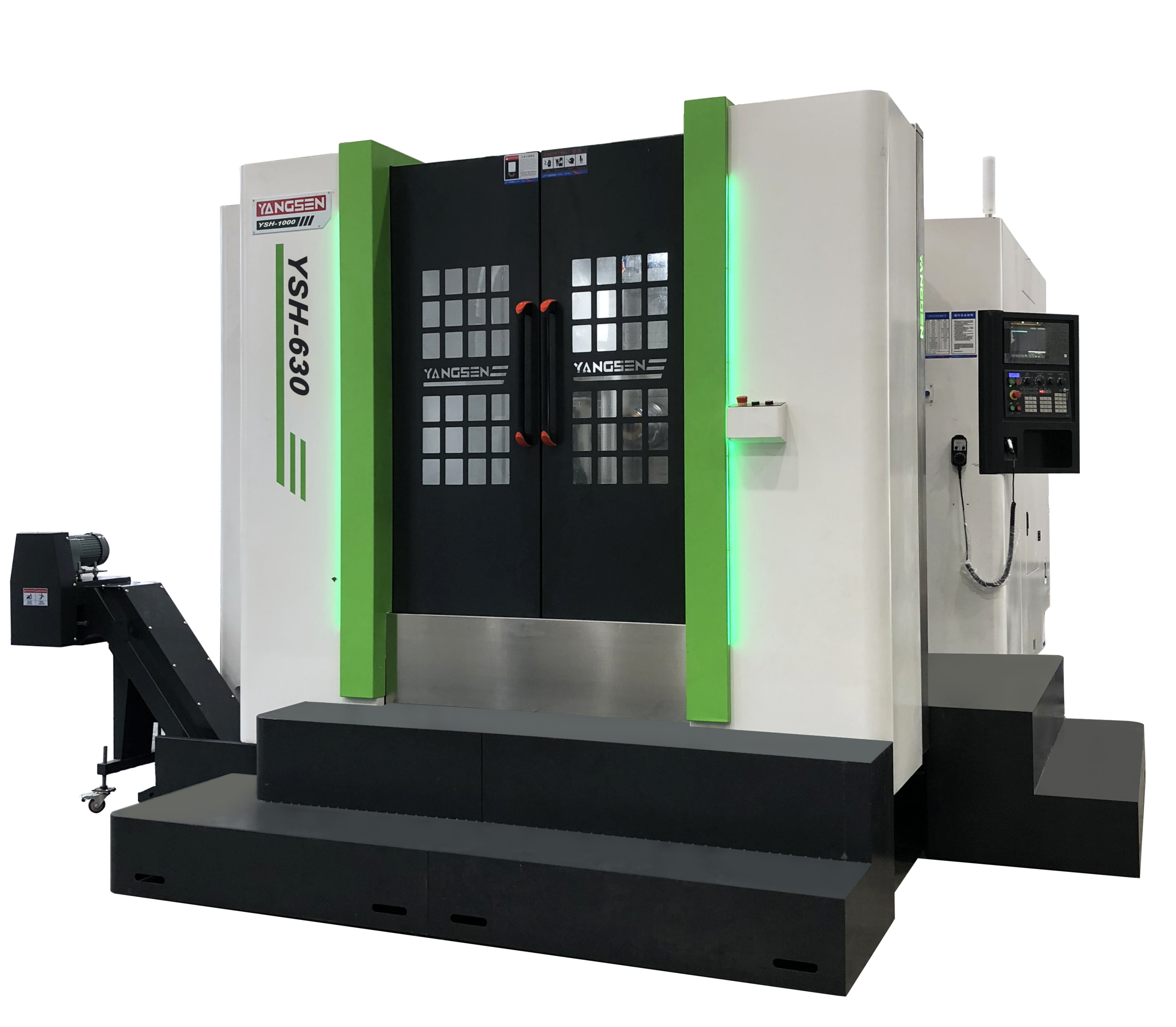

Yangsen tem uma variedade de centros de usinagem horizontais para escolher:

A série YSH com um sistema de guia linear é adequada para várias aplicações e necessidades de produção. Disponível com 2 a 5 eixos.

Se a peça for complexa e precisar ser feita em uma configuração, um centro de torneamento multieixo é a escolha certa.

Tornos verticais como a série YSL de Yangsen são mais eficazes para usinar peças com um diâmetro muito maior que o comprimento da peça. Por exemplo, engrenagens, tambores, discos, carcaças de bombas, carcaças de motores e anéis, etc.

Para a produção rápida de várias peças e configurações de máquina necessárias no modo "High Mix - Small Batch", o novo centro de usinagem de 5 eixos YS650-5AX da Yangsen oferece uma solução incrível com sua mesa de 2 eixos de ø650 mm, 4+1 até 5 eixos completos e 4 fusos opcionais (opção).

Para os materiais mais resistentes, como titânio, Inconel ou aço inoxidável resistente ao calor, o YS650-5AX garante estabilidade e eficiência máximas durante o corte simultâneo de 5 eixos.

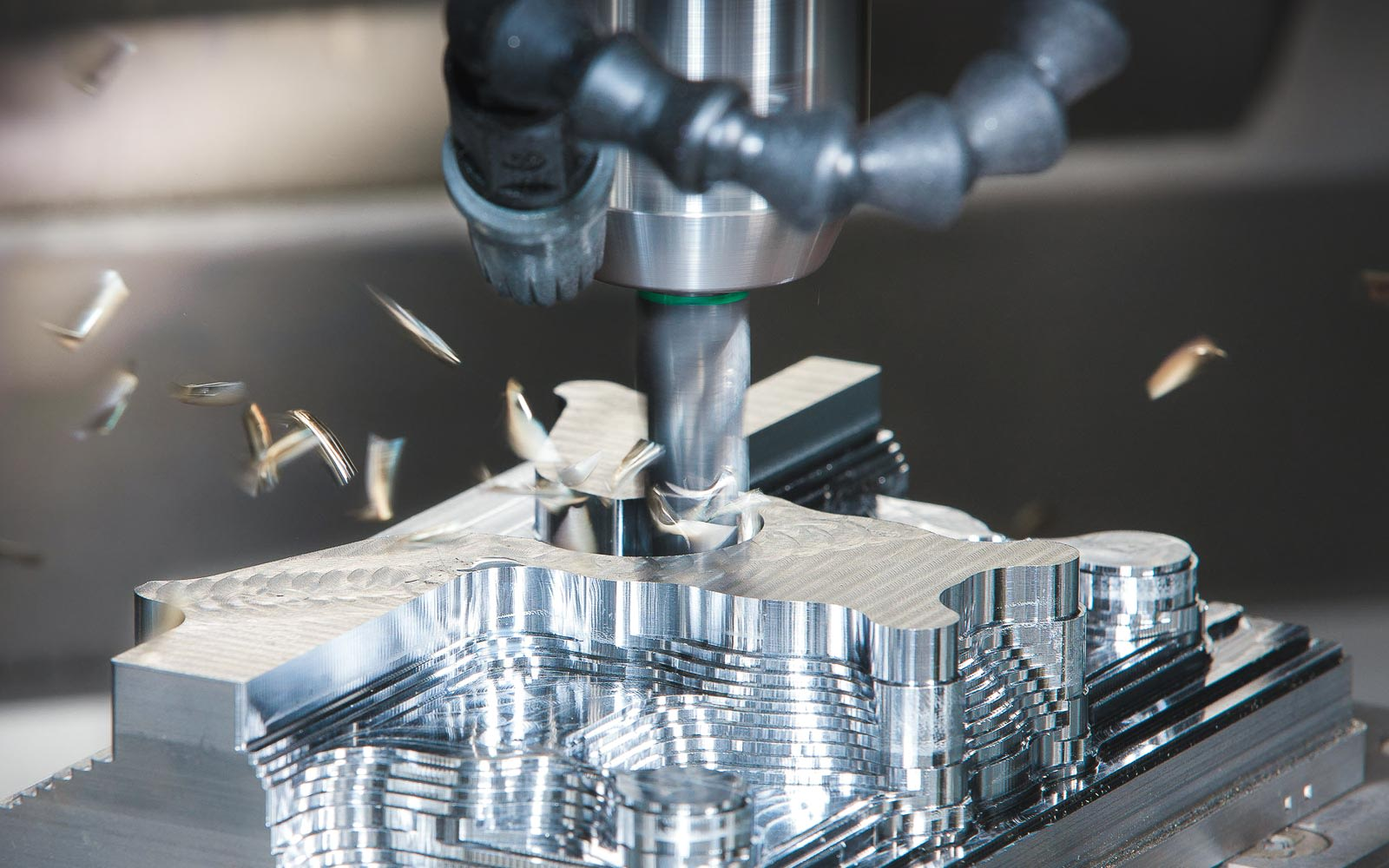

1. A máquina de corte de alta velocidade é usada para completar uma quantidade média de moagem e, em seguida, reduzir a quantidade de moagem após a moagem ao mínimo.

2. O centro de usinagem e fresagem CNC é um equipamento de processamento usado para completar peças de trabalho com uma grande quantidade de fresagem.

3. A máquina fresadora e gravadora CNC é um equipamento de processamento usado para completar uma pequena quantidade de fresagem ou metal macio.

As máquinas CNC são capazes de usinar quase a maioria dos materiais, incluindo alumínio, cobre, matriz ou aço endurecido, titânio e inconel.

Ao escolher uma máquina-ferramenta CNC confiável, você deve primeiro esclarecer seus próprios requisitos de processamento. As especificações e formas de diferentes peças variam muito. Geralmente, a forma das peças pode ser dividida em tipo de placa, tipo caixa de diamante, tipo de eixo de flange e tipo de formato especial. etc. Em geral, os principais objetos de processamento devem ser selecionados de acordo com os requisitos de produção.

As máquinas-ferramenta CNC são divididas em desbaste e acabamento. Após determinar as peças a serem processadas, o processo das peças deve ser planejado. Ao selecionar máquinas-ferramenta CNC, sua adaptabilidade de processo deve ser exercida, e a capacidade de processamento máxima abrangente de máquinas-ferramenta CNC deve ser exercida para garantir que todo o processo de produção seja concluído. O processo usa o menor número de máquinas CNC e peças de usinagem para maximizar a variedade depeças de produção.

O tipo de material que está sendo usinado afetará o projeto da máquina e a seleção do fuso, bem como o nível de desempenho, durabilidade, suporte de carga e precisão que podem ser alcançados. As propriedades físicas do material e as condições ideais de corte também afetam os fatores da máquina, como a velocidade máxima necessária do fuso, a potência máxima do motor do fuso e o torque máximo do motor do fuso.

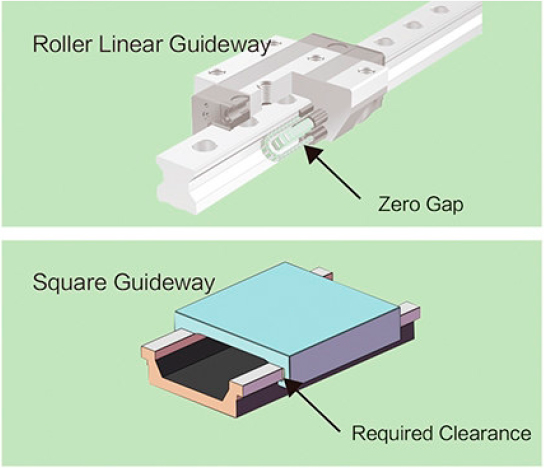

Em seguida, você precisa considerar se deve escolher uma máquina CNC que usa um sistema de trilho de guia linear (LM) ou um projeto de trilho de caixa mais rígido e mais forte.

Você precisa considerar quatro fatores principais aqui: velocidade, rigidez, capacidade de carga e vida útil da ferramenta.

As máquinas CNC construídas com guias lineares tendem a ser mais rápidas, mas mais adequadas para aplicações leves. Por outro lado, as máquinas com trilhos de caixa são mais fortes, têm menos vibração e são capazes de fazer cortes mais pesados em peças grandes. No entanto, estes são geralmente mais lentos do que aqueles com trilhos lineares.

Ao escolher entre os dois, é útil fazer a si mesmo as seguintes perguntas:

Qual o material a ser cortado?

Quanto amortecimento de vibração é necessário?

Qual é a taxa de avanço de corte necessária?

Qual é a vida útil esperada e necessária da ferramenta?

Ao escolher a máquina-ferramenta certa, você também precisa combinar sua escolha com a escolha do controlador CNC mais prático. Isso depende não apenas do nível de automação, mas também do número de eixos a serem controlados e da intervenção manual necessária no processo de produção. O sistema de controle numérico de circuito semi-fechado pode detectar automaticamente a posição e compensar o erro. O sistema CNC totalmente fechado é o sistema CNC com maior precisão, mas é difícil de manter e caro.

O sistema CNC pode controlar o processamento e a operação das máquinas-ferramenta CNC e pode ser chamado de "cérebro" central das máquinas-ferramenta CNC.

O sistema CNC de circuito aberto é frequentemente usado para ferramentas de corte de fio CNC com requisitos de baixa precisão. Não possui dispositivo de detecção de posição e é posicionado pela unidade de acionamento. Possui características de baixo custo, estrutura simples e baixa operação e manutenção.

Além de escolher a melhor e maior tela para o seu controle CNC, você também deve considerar os seguintes fatores importantes:

Confiabilidade do Sistema de Controle CNC

Eficácia do Controle

Estabilidade do software

Facilidade de uso - você consegue encontrar os operadores para esses controles?

Todos os sistemas de controle CNC de nossas máquinas CNC são as 2 principais marcas do mundo. Fanuc e Siemens.

Para determinar isso, você precisa considerar os custos fixos e variáveis:

Custos fixos: investimento de capital inicial, depreciação da máquina, juros de empréstimo (se houver)

Custos variáveis: custos de material, custos de mão de obra, custos de ferramentas, troca de ferramentas, custos de manutenção e reparo, custos de peças de reposição

Observe que a escolha de uma máquina mais barata não necessariamente garante melhor produtividade ou lucratividade da planta a longo prazo.

O peso é um fator importante a ser considerado ao selecionar uma máquina CNC, pois afeta a estabilidade geral da máquina e sua capacidade de lidar com cargas mais pesadas.

Uma máquina mais leve será mais suscetível à vibração, o que pode levar a cortes imprecisos e resultados ruins. Além disso, uma máquina mais pesada pode exigir motores mais fortes ou outros componentes para lidar com peças maiores ou para um corte mais preciso e preciso. Por fim, selecionar uma máquina CNC com o peso certo é importante para garantir o desempenho ideal e os resultados de qualidade de suas operações de usinagem.

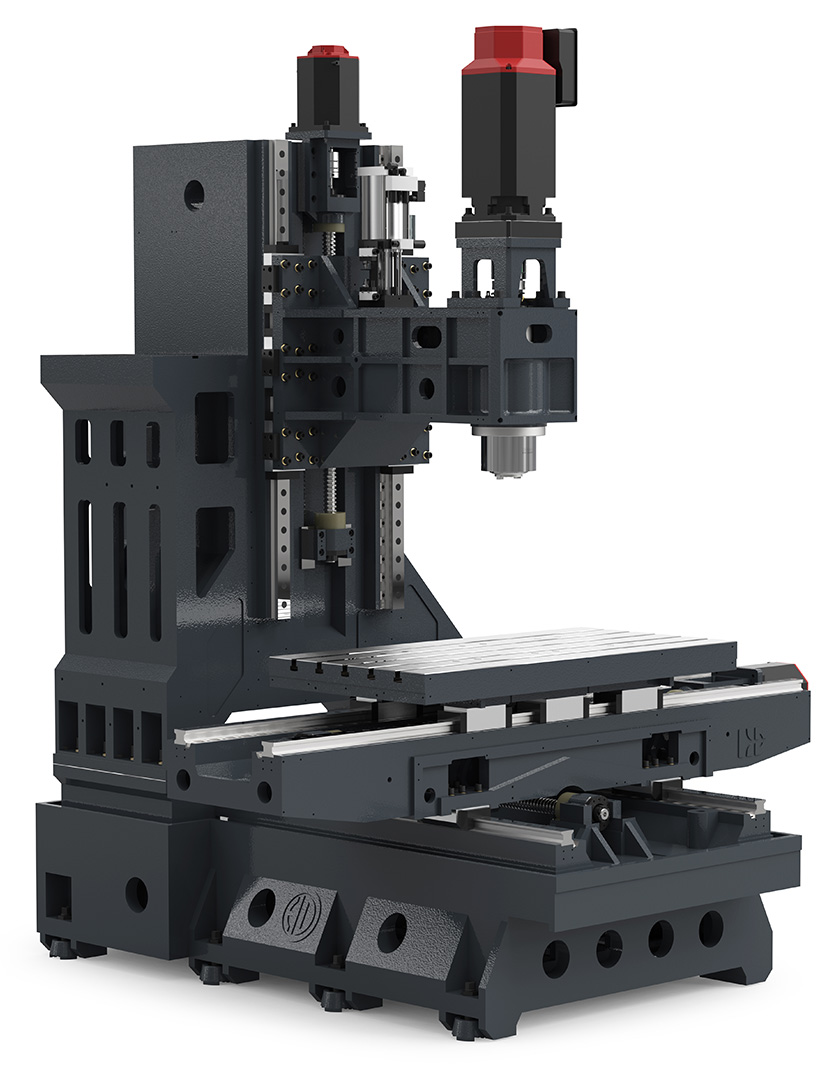

Escolhemos o ferro fundido de melhor construção do corpo da máquina, para garantir estabilidade e rigidez suficientes.

Por último, mas não menos importante, você precisa considerar quanto espaço você tem em sua loja para uma nova máquina.

Obviamente, isso varia de acordo com o setor e pode incluir fatores como:

Aproveite ao máximo o espaço disponível

Minimize o movimento do trabalhador entre as máquinas

Fluxo de material e espaço de ponto a ponto

Melhorar a produtividade

Processamento de chips

Condições de segurança para os trabalhadores

Espaço para expansão futura

Pontos de energia disponíveis e requisitos de energia.

Yangsen tem mais de 20 anos de experiência na fabricação de máquinas-ferramenta e é um dos 20 principais fabricantes de máquinas-ferramenta de controle na China. Nossas máquinas CNC são amplamente utilizadas e fornecem uma maneira fácil de aliviar a escassez de mão de obra. Envie o arquivo CAD para a máquina, pressione quatro botões e a máquina faz o resto.

Máquinas CNC são grandes investimentos. Espero que as sugestões acima possam ajudá-lo a escolher a máquina-ferramenta CNC certa. Entre em contato com Yangsen para obter mais informações.

Preciso de licença para importar máquina CNC da China?

R: Sim, você precisa de licença para importar máquinas CNC da China. Se você não tiver licença, pode encontrar um agente ou corretor para ajudá-lo a desembaraçar a alfândega e importar.

Como você embala a máquina CNC?

R: embalamos a máquina cnc com palete de metal forte ou recipiente de madeira forte com carimbo de fumigação e cobrimos com lona externa.

Como embalamos a máquina CNC.

Como fica em contêineres.

Como transportar a máquina CNC?

R: Para a máquina CNC, geralmente a máquina de tamanho grande, todos nós sugerimos que você escolha o Frete MARÍTIMO para transporte, pois é a maneira mais barata de mercadorias de tamanho grande.

Normalmente, leva 10 dias para o sudeste da Ásia e leva de 30 a 42 dias para a América do Norte e países europeus e leva cerca de 48 a 55 dias para os países da América do Sul.

Se providenciar o transporte porta a porta, também fornecemos serviço DDP ou DDU.

Tenho que pagar imposto de importação para máquinas CNC da China para nós?

R: Sim, você precisa pagar impostos e taxas. Nós podemos fornecer CO para você, pode aliviar alguns custos para importar a máquina CNC.

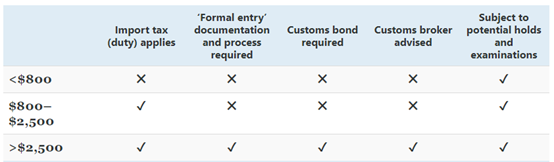

O processo alfandegário, custos e requisitos variam de acordo com o valor da sua remessa, conforme mostrado abaixo

Quanto é a tarifa (imposto de importação) para a máquina CNC?

A: O código HS para máquinas CNC: 8456301090. por favor veja o Taxa de Tratado e lista de taxas RCEP conforme abaixo:

Taxa de Tratado |

| Taxa RCEP |

|

Asean | 0% | Austrália | 5% |

Chile | 0% | Brunei | 5% |

Paquistão | 4% | Camboja | 5% |

Nova Zelândia | 0% | Laos | 5% |

Peru | 0% | Malásia | 5% |

Costa Rica | 0% | Nova Zelândia | 5% |

Islândia | 0% | Cingapura | 5% |

Austrália | 0% | tailândia | 5% |

maurício | 0% | Vietnã | 5% |

R: Uma vez que suas máquinas foram realmente liberadas pela alfândega e todas as partes foram pagas, a carga deve ser retirada ou transferida para seu último local.

Sua máquina certamente chegaria em um contêiner com uma variedade de outras entregas se você enviasse LCL (carga menor que o contêiner). Comumente, após o desembaraço aduaneiro, este contêiner será levado a outro local para desembaraço. Nesses casos, você (ou seu despachante) receberá uma área secundária próxima ao porto original.

Se você enviou FCL (Full Container Load), o porto de entrada seria o local a ser utilizado.

Você também receberá um Número de Controle de Carga que serve como um identificador único para sua remessa. Esses detalhes podem então ser utilizados para obter ou enviar os produtos importados.

Empregar um despachante de carga é o meio mais comum de cuidar do transporte até seu depósito final, local de trabalho ou sala de varejo. Você pode usar um corretor para providenciar o transporte doméstico.

Você pode trazer seu veículo para o porto ou armazém se optar por receber seus itens pessoalmente, em vez de entregá-los. Certifique-se de trazer uma porcentagem em dinheiro para pagar possíveis custos de estacionamento, carregamento e/ou doca.

Observe que algumas máquinas podem exigir o documento relacionado. Como a importação de máquinas a laser requer certificado da FDA.

Lembre-se de obter o certificado FDA do fornecedor antes de fazer o pedido.

A importação de mercadorias da China é um ÓTIMO método para aumentar os ganhos enquanto extrai de um amplo e diversificado conjunto de produtos. Apesar do custo das tarifas, transporte e também da alfândega, os preços baixos que você obterá nas importações chinesas tornam o processo de compra mais do que benéfico.

Fatura comercial

Lista de embalagem

Origem do certificado (se necessário)

Contrato de vendas

Conhecimento de embarque

operação manoel

Certificado de produto

manual mecanico

manual elétrico

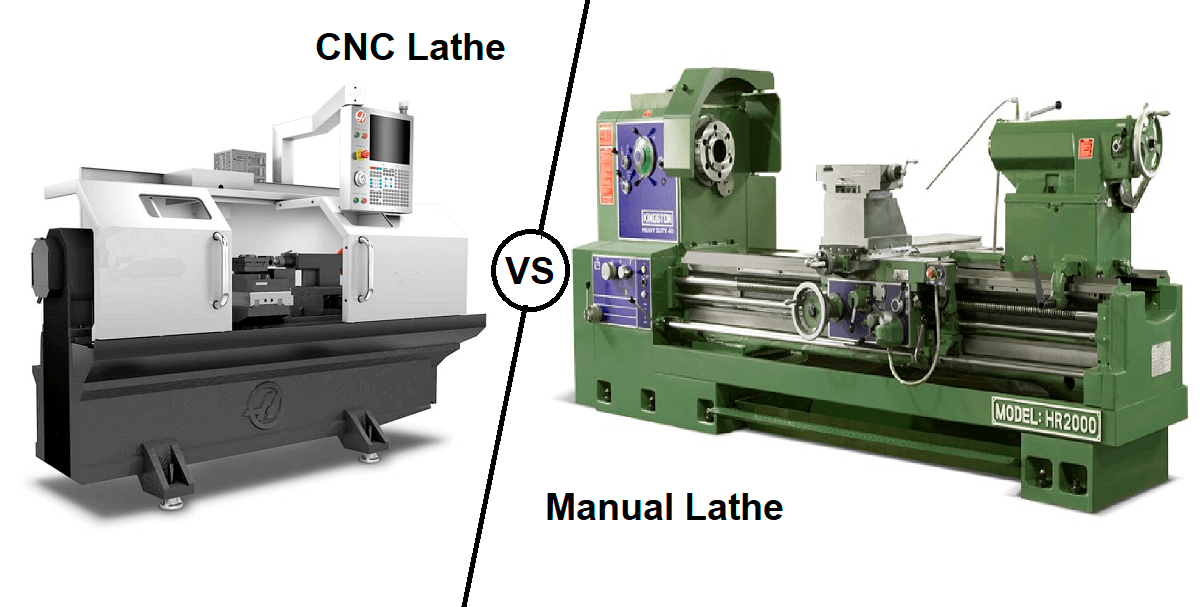

Um torno CNC é uma das máquinas-ferramentas CNC mais utilizadas. É usado principalmente para cortar superfícies cilíndricas internas e externas de peças de eixo ou peças de disco, superfícies cônicas internas e externas de ângulos cônicos arbitrários, superfícies internas e externas rotativas complexas e roscas cilíndricas e cônicas, etc., e pode executar ranhuras, perfurações , escareamento e escareamento. Furos e perfurações, etc.

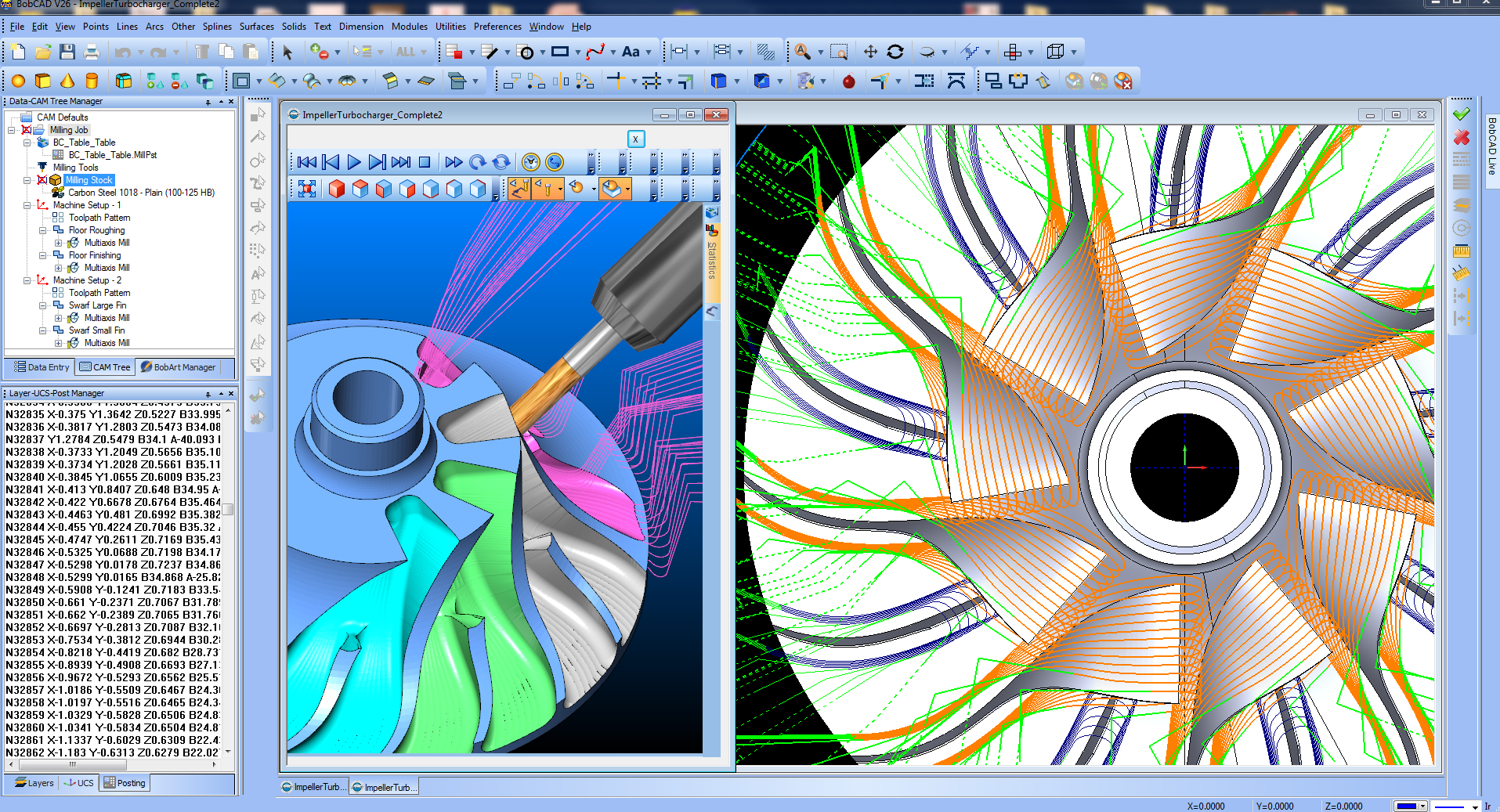

A máquina-ferramenta CNC processa automaticamente as peças a serem processadas de acordo com o programa de processamento pré-programado. Escrevemos a rota do processo de usinagem, os parâmetros do processo, a trajetória do movimento da ferramenta, o deslocamento, os parâmetros de corte e as funções auxiliares da peça em uma lista de programas de usinagem de acordo com o código de instrução e o formato do programa especificado pela máquina-ferramenta CNC e, em seguida, registramos o conteúdo da lista de programas.

No meio de controle, ele é inserido no dispositivo de controle numérico da máquina-ferramenta de controle numérico, direcionando assim a máquina-ferramenta para processar as peças.

A usinagem tradicional é feita por operação manual de máquinas-ferramentas comuns. Durante a usinagem, as ferramentas mecânicas são agitadas manualmente para cortar o metal, e pinças e outras ferramentas são usadas para medir a precisão dos produtos.

As indústrias modernas já usaram máquinas-ferramentas controladas numericamente por computador para a operação, e máquinas-ferramentas CNC podem processar automaticamente qualquer produto e componente diretamente de acordo com o programa pré-programado pelos técnicos. Isso é o que chamamos de usinagem CNC.

A máquina-ferramenta CNC é a abreviação de máquina-ferramenta de controle digital, que é uma máquina-ferramenta automática equipada com um sistema de controle de programa. O sistema de controle pode processar logicamente o programa especificado pelo código de controle ou outras instruções simbólicas e decodificá-lo, de modo a fazer a máquina-ferramenta se mover e processar as peças.

Em comparação com as máquinas-ferramenta comuns, as máquinas-ferramenta CNC têm as seguintes características:

1. Alta precisão de processamento e qualidade de processamento estável;

2. A ligação multicoordenada pode ser realizada e as peças com formas complexas podem ser processadas;

3. Quando as peças de usinagem são alteradas, geralmente apenas o programa NC precisa ser alterado, o que pode economizar tempo de preparação da produção;

4. A própria máquina-ferramenta tem alta precisão e rigidez e pode escolher uma quantidade de processamento favorável, e a produtividade é alta (geralmente 3 a 5 vezes a das máquinas-ferramenta comuns);

5. A máquina-ferramenta possui alto grau de automação, o que pode reduzir a intensidade do trabalho;

6. Maiores requisitos de qualidade para os operadores e maiores requisitos técnicos para o pessoal de manutenção.

O torno CNC é composto por um dispositivo CNC, base, caixa de eixo, sistema de alimentação de pós-ferramenta, cabeçote móvel, sistema hidráulico, sistema de refrigeração, sistema de lubrificação, transportador de cavacos e outras peças.

Os tornos CNC são divididos em dois tipos: tornos CNC verticais e tornos CNC horizontais.

Os tornos CNC verticais são usados para tornear peças de disco com grandes diâmetros de torneamento.

Os tornos CNC horizontais são usados para tornear peças de disco longas ou pequenas em tamanho axial.

Os tornos CNC horizontais podem ser divididos em tornos CNC econômicos, tornos CNC comuns e centros de torneamento de acordo com suas funções.

Torno CNC econômico: um torno CNC simples formado pela transformação do sistema de alimentação de giro de um torno comum usando um motor de passo e um microcomputador de chip único. O custo é baixo, o grau de automação e as funções são relativamente pobres, a precisão de giro não é alta e é adequado para tornear peças rotativas com requisitos baixos.

Torno CNC comum: É especialmente projetado em estrutura de acordo com os requisitos de torneamento para processo e é equipado com um sistema CNC geral. O sistema CNC possui funções robustas, alto grau de automação e alta precisão de usinagem, sendo adequado para torneamento de peças rotativas em geral. Este torno CNC pode controlar dois eixos coordenados ao mesmo tempo, ou seja, o eixo x e o eixo z.

Centro de usinagem de torneamento: Com base em tornos CNC comuns, o eixo C e a cabeça motorizada são adicionados. Máquinas-ferramentas mais avançadas também possuem revistas de ferramentas que podem controlar três eixos de coordenadas de X, Z e C. O eixo de controle de articulação pode ser (X, Z), (X, C) ou (Z, C). Devido à adição do eixo C e da cabeça de fresagem, a função de processamento deste torno CNC é bastante aprimorada.

Mandril hidráulico e cabeçote móvel hidráulico

Um mandril hidráulico é um acessório importante para fixar peças de trabalho durante o torneamento CNC. Mandris hidráulicos comuns podem ser usados para peças rotativas em geral; mandris especiais são necessários para peças cujas partes fixadas não são cilíndricas; Os mandris de mola são necessários ao usinar peças.

Os tornos CNC podem ser equipados com dois porta-ferramentas:

①Porta-ferramentas especiais: É desenvolvido pelo torno fabricante em si, e o porta-ferramentas utilizado também é dedicado. A vantagem deeste porta-ferramentas é que é barato fabricar, mas carece de versatilidade.

②Porta-ferramentas universal: O porta-ferramentas é produzido de acordo com certos padrões gerais (como VDI, Associação Alemã de Engenheiros), torno CNC fabricantes pode escolher e configurar de acordo com os requisitos funcionais dos tornos CNC.

Cabeça de moagem

Depois de instalar a cabeça de fresagem no porta-ferramenta do torno CNC, a capacidade de processamento do torno CNC pode ser bastante expandida. Tal como perfuração axial e fresagem de ranhuras axiais com uma cabeça de fresagem.

As máquinas CNC estão disponíveis com programas que incluem números e letras, o que pode ajudar a navegar pelas peças em várias distâncias. Uma linguagem de programação de máquina pode ser implementada em Gcode ou uma linguagem especializada desenvolvida na manufatura. Os moinhos básicos consistem em três sistemas baseados em rodas (XY - Z), no entanto, os moinhos mais novos podem conter mais três rodas.

Ao tornear peças em um torno CNC ou centro de usinagem de torneamento, a posição da ferramenta no porta-ferramentas deve ser razoável e cientificamente organizada de acordo com a estrutura do porta-ferramentas do torno e o número de ferramentas que podem ser instaladas, e atenção deve ser dada pago para evitar que a ferramenta fique parada e funcionando. Fenômeno de interferência com máquinas-ferramentas, ferramentas e peças de trabalho e ferramentas.

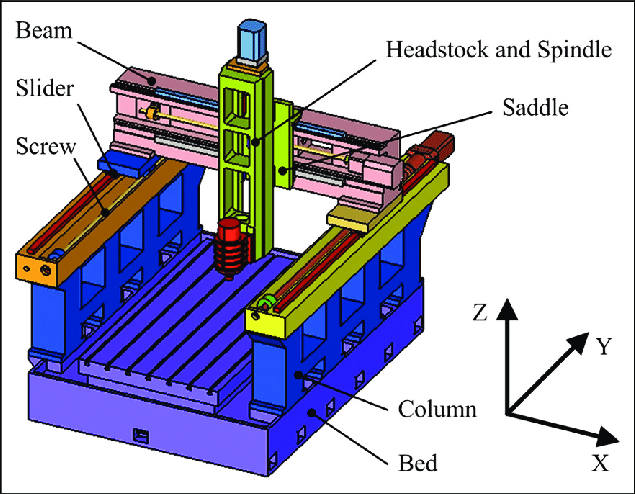

O host é o corpo principal da máquina-ferramenta CNC, incluindo o corpo da máquina, coluna, fuso, mecanismo de alimentação e outros componentes mecânicos. É uma parte mecânica usada para completar várias operações de corte.

O dispositivo de controle numérico é o núcleo da máquina-ferramenta de controle numérico, incluindo hardware (placa de circuito impresso, display CRT, caixa de chaves, leitor de fita de papel, etc.) e software correspondente, que é usado para inserir o programa de peça digital e concluir o armazenamento de informações de entrada e armazenamento de dados. Transforme, interpole e implemente várias funções de controle.

O dispositivo de acionamento é o componente de acionamento do atuador da máquina-ferramenta CNC, incluindo a unidade de acionamento do fuso, a unidade de alimentação, o motor do fuso e o motor de alimentação. Ele realiza o fuso e o acionamento de alimentação através do sistema servo elétrico ou eletro-hidráulico sob o controle do dispositivo de controle numérico. Quando vários feeds são vinculados, o processamento de posicionamento, linha reta, curva plana e curva espacial pode ser concluído.

Dispositivos auxiliares, alguns componentes de suporte necessários da máquina-ferramenta de controle de índice, para garantir a operação da máquina-ferramenta CNC, como resfriamento, remoção de cavacos, lubrificação, iluminação, monitoramento, etc. Inclui dispositivos hidráulicos e pneumáticos, dispositivos de remoção de cavacos, mesas de troca, plataformas giratórias CNC e cabeças de indexação CNC, bem como ferramentas e dispositivos de monitoramento e teste.

O levantamento e posicionamento da máquina-ferramenta deve usar as ferramentas de elevação especiais fornecidas pelo fabricante, e outros métodos não são permitidos. Não são necessárias ferramentas de elevação especiais e cabos de aço devem ser usados para içar e posicionar de acordo com as partes especificadas do manual.

A máquina-ferramenta deve ser instalada em uma base sólida e o local deve estar longe da fonte de vibração; evitar a luz solar e a radiação de calor; coloque-o em um local seco para evitar a influência da umidade e do fluxo de ar. Se houver uma fonte de vibração perto da máquina-ferramenta, uma trincheira antivibração deve ser colocada ao redor da fundação.

A máquina-ferramenta é colocada na fundação, deve ser nivelada em um estado livre e, em seguida, os parafusos de ancoragem são travados uniformemente. Para máquinas-ferramentas comuns, a leitura do nível não excede 0,04/1000 mm e, para máquinas-ferramentas de alta precisão, o nível não excede 0,02/1000 mm.

Ao medir a precisão da instalação, ela deve ser realizada a uma temperatura constante e a ferramenta de medição deve ser usada após um período de temperatura constante. Ao instalar a máquina-ferramenta, tente evitar métodos de instalação que forcem a máquina-ferramenta a se deformar. Quando a máquina-ferramenta é instalada, algumas partes da máquina-ferramenta não devem ser removidas casualmente. A remoção das peças pode levar à redistribuição das tensões internas da máquina-ferramenta, afetando assim a precisão da máquina-ferramenta.

Após a inspeção da precisão geométrica da máquina-ferramenta, toda a máquina precisa ser limpa. Use algodão ou pano de seda embebido no agente de limpeza, não algodão ou gaze. Limpe o óleo antiferrugem ou tinta antiferrugem aplicada para proteger a superfície do trilho-guia e a superfície usinada quando a máquina-ferramenta sair da fábrica. Limpe a poeira da superfície externa da máquina-ferramenta. Cubra cada superfície deslizante e superfície de trabalho com óleo lubrificante especificado pela máquina-ferramenta.

Verifique cuidadosamente se todas as peças da máquina-ferramenta estão lubrificadas conforme necessário e se foi adicionado refrigerante suficientepara a caixa de resfriamento. Se o óleo da estação hidráulica da máquina-ferramenta e do dispositivo de lubrificação automática atingiu a posição especificada do indicador de nível de óleo.

Verifique se os interruptores e componentes da caixa de controle elétrico estão normais e se as placas de circuito integrado estão no lugar.

Ligue a energia e inicie a instalação da lubrificação centralizada, de modo que as peças lubrificantes e o circuito de óleo lubrificante sejam preenchidos com óleo lubrificante. Faça todos os preparativos antes da ação de cada parte da máquina-ferramenta.

Como o processamento do torno CNC é um trabalho de alta precisão, seus procedimentos de processamento são concentrados e o número de peças de fixação é pequeno, o que impõe requisitos mais altos para as ferramentas CNC utilizadas. O seguinte Dongguan Tongli Metal Products Co., Ltd. está aqui para você. introduzir.

Ao escolher ferramentas para máquinas-ferramenta CNC, os seguintes aspectos devem ser considerados:

① O tipo, especificação e grau de precisão das ferramentas CNC devem ser capazes de atender aos requisitos de processamento dos tornos CNC.

②Alta precisão. Para atender aos requisitos de alta precisão e troca automática de ferramentas do processamento de torno CNC, a ferramenta deve ter alta precisão.

③Alta confiabilidade. Para garantir que danos acidentais à ferramenta e possíveis defeitos não ocorram na usinagem CNC e afetem o bom andamento da usinagem, é necessário que a ferramenta e os acessórios combinados com ela tenham boa confiabilidade e forte capacidade de adaptação. Processamento de metais de precisão

④Alta durabilidade. As ferramentas processadas por tornos CNC, seja em desbaste ou acabamento, devem ter maior durabilidade do que as utilizadas em máquinas-ferramentas comuns, de modo a minimizar o número de ferramentas de reposição ou retífica e ajustes de ferramentas, melhorando assim o processamento das máquinas-ferramenta CNC. Eficiência e qualidade de processamento garantida.

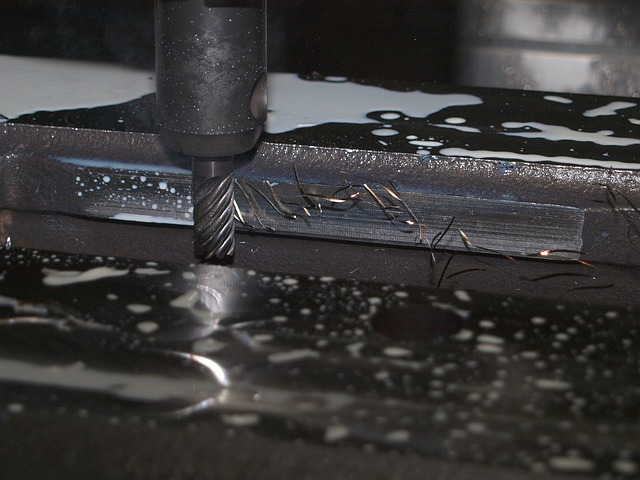

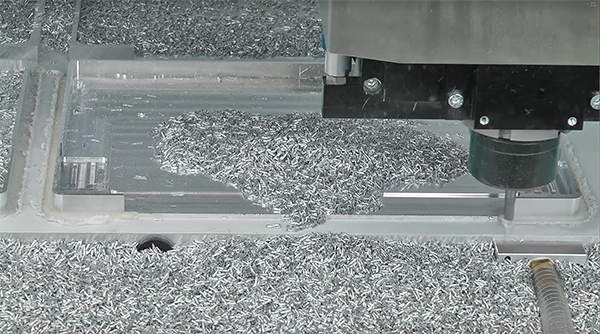

⑤ Bom desempenho de quebra e evacuação de cavacos. No processamento de torno CNC, a quebra e remoção de cavacos não podem ser manuseadas manualmente como máquinas-ferramenta comuns.

Os cavacos são fáceis de enrolar na ferramenta e na peça de trabalho, o que danificará a ferramenta e arranhará a superfície usinada da peça de trabalho, podendo até causar ferimentos e acidentes com o equipamento. , afetando a qualidade do processamento e a operação segura da máquina-ferramenta, portanto, a ferramenta deve ter um bom desempenho de quebra e remoção de cavacos.

No processamento de hardware, todas as peças rotativas que podem ser fixadas em um torno comum podem ser processadas em um torno CNC. No entanto, os tornos CNC têm as características de alta precisão de usinagem, interpolação linear e circular e mudança automática de velocidade no processo de processamento de hardware, e seu escopo tecnológico é muito mais amplo do que o das máquinas-ferramenta comuns.

O torno CNC tem boa rigidez, alta fabricação, e precisão de configuração de ferramenta, e pode inserir com facilidade e precisão a compensação manual e a compensação automática. Portanto, pode processar peças com requisitos de alta precisão dimensional.

Além disso, o movimento da ferramenta de torneamento CNC é realizado por movimento de interpolação de alta precisão e servo drive.

Além disso, a rigidez da máquina-ferramenta é boa e o precisão de fabricação é alta. Portanto, ele pode processar a precisão da forma da retidão do barramento, redondeza, cilindricidade, etc. Peças exigentes. Para arcos e outros perfis curvos, a forma usinada é muito mais próxima da geometria exigida no desenho do que com um torno de cópia.

O torno CNC tem uma função de corte de velocidade de linha constante, de modo que a velocidade de linha ideal pode ser usada para cortar a superfície cônica e a superfície final, de modo que o valor da rugosidade da superfície após o torneamento seja pequeno e consistente, e as peças com superfície pequena e uniforme valor de rugosidade pode ser processado.

A localização da máquina-ferramenta deve estar longe da fonte de vibração, a luz solar direta e a radiação térmica devem ser evitadas, e a influência da umidade e do fluxo de ar deve ser evitada. Se houver uma fonte de vibração perto da máquina-ferramenta, ranhuras antivibração devem ser colocadas ao redor da máquina-ferramenta.

Caso contrário, afetará diretamente a precisão da usinagem e a estabilidade da máquina-ferramenta, o que causará mau contato com os componentes eletrônicos, falhas e afetará a confiabilidade da máquina-ferramenta.

Geralmente, os tornos CNC são instalados na oficina de usinagem, não apenas a temperatura ambiente muda muito e as condições de uso são ruins, mas também existem muitos equipamentos mecânicos e elétricos, resultando em grandes flutuações na rede elétrica. Portanto, o local onde o torno CNC é instalado exige um controle rigoroso da tensão de alimentação. As flutuações de tensão da fonte de alimentação devem estar dentro da faixa permitida e permanecer relativamente estáveis. Caso contrário, o funcionamento normal do sistema CNC será afetado.

A temperatura ambiente do torno CNC é inferior a 30 graus Celsius e a temperatura relativa é inferior a 80%.

De um modo geral, há um exaustor ou um ventilador de resfriamento dentro da caixa de controle elétrico do CNC para manter a temperatura de trabalho dos componentes eletrônicos, especialmente a unidade central de processamento, constante ou a diferença de temperatura muda muito pouco.

Ao usar a máquina-ferramenta, o usuário não pode alterar os parâmetros definidos pelo fabricante no sistema de controle à vontade. A configuração desses parâmetros está diretamente relacionada às características dinâmicas de cada componente da máquina-ferramenta. Somente os valores dos parâmetros de compensação de folga podem ser ajustados de acordo com a situação real.

O usuário não pode alterar os acessórios da máquina-ferramenta à vontade, como usar o mandril hidráulico além da especificação. O fabricante considera totalmente a correspondência de vários parâmetros de link ao definir acessórios. A substituição cega resulta em uma incompatibilidade de parâmetros em vários links e pode até causar acidentes inesperados.

A pressão do mandril hidráulico, do descanso da ferramenta hidráulica, do cabeçote móvel hidráulico e do cilindro hidráulico deve estar dentro da faixa de tensão permitida e não pode aumentar arbitrariamente.

O torno CNC é uma máquina-ferramenta automática de alta precisão e alta eficiência. Equipada com uma torre multiestação ou uma torre elétrica, a máquina-ferramenta possui uma ampla gama de desempenho de processamento, que pode processar cilindros lineares, cilindros oblíquos, arcos e várias roscas, ranhuras, sem-fins e outras peças complexas, com interpolação linear , arco Interpolar várias funções de compensação e desempenhar um bom efeito econômico na produção em massa de peças complexas. A manutenção do torno CNC com bancada inclinada é a seguinte:

A fim de garantir a precisão de trabalho do torno CNC com bancada inclinada e prolongar o vida útil, é necessário realizar manutenção razoável no torno CNC com bancada inclinada para uso próprio.

Para usar tornos CNC, deve-se ser capaz de concluir com êxito uma quantidade especificada de cursos e obter a certificação apropriada. Os programas de usinagem de torneamento CNC geralmente incluem várias sessões de aula que oferecem um programa de instrução gradual dividido em várias seções. Durante todo o treinamento, um protocolo de segurança deve ser respeitado. As aulas iniciais de usinagem podem ser difíceis sem experiência prática, mas podem ajudar a familiarizar os alunos com os comandos em arquivos CAD e programação CAD.

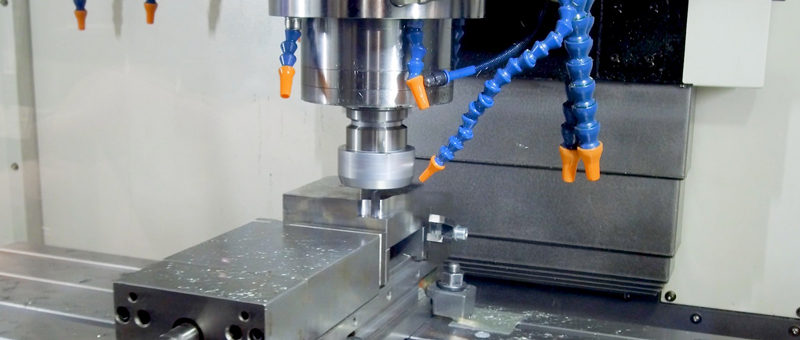

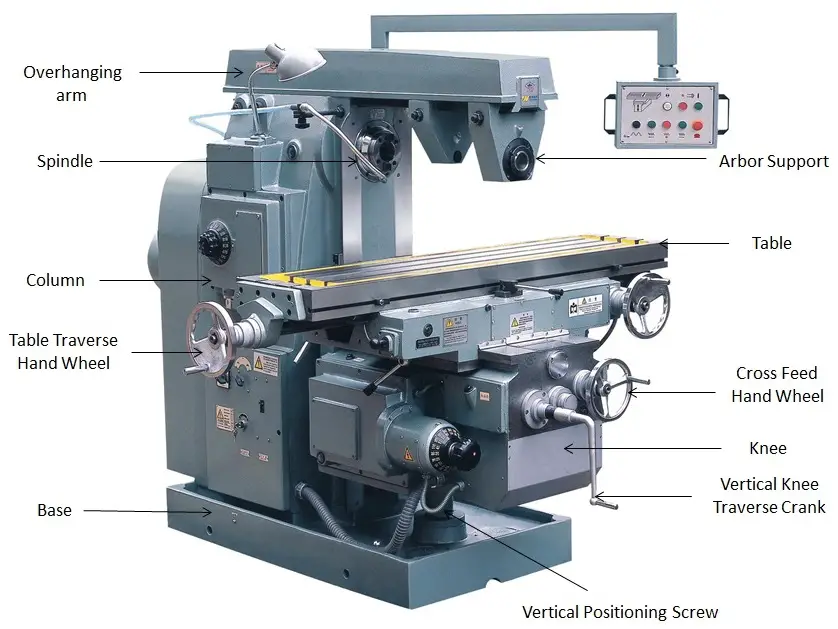

Uma fresadora refere-se principalmente a uma máquina-ferramenta que usa uma ferramenta de corte de fresagem para processar várias superfícies de peças de trabalho. Normalmente, o movimento rotativo da ferramenta de corte de fresagem é o movimento principal, e o movimento da peça de trabalho e da ferramenta de corte de fresagem é o movimento de alimentação. Pode processar planos, ranhuras, várias superfícies curvas, engrenagens, etc. Além de planos de fresagem, ranhuras, dentes de engrenagem, roscas e eixos estriados, as fresadoras também podem processar perfis mais complexos, com maior eficiência do que as plainas, e são amplamente usado nos departamentos de fabricação e reparo de máquinas.

Além disso, também pode ser usado para processar a superfície do corpo giratório, o furo interno e o trabalho de corte. Quando a fresadora está funcionando, a peça de trabalho é montada na mesa ou nos acessórios, como o cabeçote indexador. A rotação da fresa é o movimento principal, complementado pelo movimento de avanço da mesa ou da cabeça de fresagem, e a peça pode obter a superfície de usinagem necessária.

Devido ao corte interrompido multi-lâmina, a produtividade da fresadora é alta. Em termos simples, uma fresadora é uma máquina-ferramenta que pode fresar, perfurar e mandrilar uma peça de trabalho.

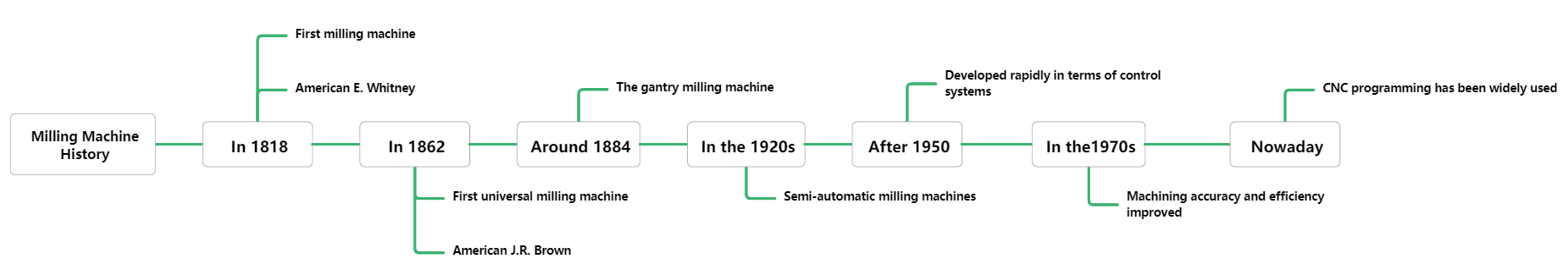

Em 1818: o primeira fresadora era uma fresadora horizontal criada pelo americano E. Whitney.

Em 1862: Para fresar a ranhura em espiral da broca helicoidal, o americano J.R. Brown criou a primeira fresadora universal, que foi o protótipo da fresadora para a mesa elevatória.

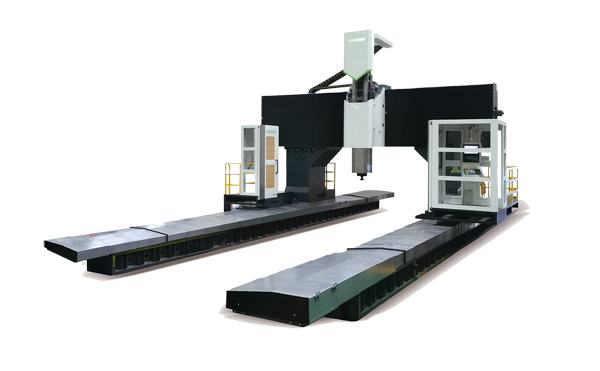

Por volta de 1884: surgiu a fresadora pórtico.

Na década de 1920: surgiram as fresadoras semiautomáticas, e a mesa de trabalho usava paradas para completar a conversão automática de "alimentação rápida" ou "alimentação rápida".

Depois de 1950, as fresadoras desenvolveram-se rapidamente em termos de sistemas de controle, e a aplicação do controle digital melhorou muito a automação das fresadoras.

Especialmente após a década de 1970, o sistema de controle digital e o sistema de troca automática de ferramentas do microprocessador foram aplicados à fresadora, o que expandiu a faixa de usinagem da fresadora e melhorou a precisão e a eficiência da usinagem.

Com a intensificação contínua do processo de mecanização, a programação CNC tem sido amplamente utilizada nas operações de máquinas-ferramenta, o que liberou bastante a mão de obra. As fresadoras de programação CNC substituirão gradualmente as operações manuais. Os requisitos para os funcionários também serão cada vez maiores e, claro, a eficiência será cada vez maior.

Existem universais, horizontais e verticais, etc., usados principalmente para o processamento de peças pequenas e médias, as mais utilizadas.

Fresadoras e mandriladoras de pórtico, fresadoras de pórtico e fresadoras de coluna dupla, todas usadas para processar peças grandes.

A cabeça de fresagem horizontal do primeiro pode se mover ao longo do trilho guia da coluna e a mesa de trabalho é alimentada longitudinalmente; a cabeça de fresagem final deste último pode se mover horizontalmente ao longo do trilho guia do cantilever, e o cantilever também pode ajustar a altura ao longo do trilho guia da coluna. Ambos são usados para usinagem de peças grandes.

Existem dois tipos de mesas retangulares e mesas circulares, que é uma fresadora de tamanho médio entre a fresadora de mesa elevatória e a fresadora de pórtico. Seu movimento vertical é completado pela cabeça de fresagem subindo e descendo na coluna.

Uma pequena fresadora de mesa elevatória para instrumentação de usinagem e outras peças pequenas.

Usado para fabricação de moldes e ferramentas, equipado com vários acessórios, como cabeça de fresagem, mesa de ângulo universal e plugue, e também pode executar processamento como perfuração, mandrilamento e mergulho.

tais como fresadoras de chaveta, fresadoras de came, fresadoras de virabrequins, fresadoras de mancais de rolos e fresadoras de lingotes quadrados de aço, etc., são fresadoras especiais fabricadas para o processamento de peças de trabalho correspondentes.

uma pequena fresadora usada para fresar peças pequenas, como instrumentos e medidores.

uma fresadora com a cabeça de fresagem montada no cantilever, a base é disposta horizontalmente, a cantilever geralmente pode se mover verticalmente ao longo do trilho de guia da coluna em um lado da cama e a cabeça de fresagem se move ao longo do trilho de guia do cantilever.

uma fresadora com o fuso montado no aríete.

O corpo da máquina é disposto horizontalmente, e as colunas e vigas de conexão em amboslados formam a fresadora pórtico. A cabeça de fresagem é montada na viga e na coluna e pode se mover ao longo de seus trilhos de guia. Normalmente, a viga pode se mover verticalmente ao longo do trilho-guia da coluna, e a mesa de trabalho pode se mover verticalmente ao longo do trilho-guia da cama para processamento de peças grandes.

uma fresadora para fresar planos e formar superfícies.

uma fresadora que copia a peça de trabalho. Geralmente usado para usinagem de peças de forma complexa.

uma fresadora com uma mesa elevatória que pode se mover verticalmente ao longo do trilho guia da cama. Normalmente, a mesa de trabalho e a sela instaladas na mesa elevatória podem se mover longitudinalmente e lateralmente, respectivamente.

A fresadora de balancim também pode ser chamada de fresadora de torre, fresadora de balancim e fresadora universal. A fresadora de torre da máquina-ferramenta é uma máquina-ferramenta de corte de metal geral leve com duas funções de fresagem vertical e horizontal. Superfície plana, chanfros, ranhuras e ranhuras para peças pequenas, etc.

A mesa de trabalho não pode ser levantada e abaixada, mas pode ser movida longitudinalmente e lateralmente ao longo do trilho guia da base da cama, e a cabeça de fresagem ou coluna pode ser movida verticalmente.

Tais como fresadoras de ferramentas: são fresadoras utilizadas para fresar ferramentas e moldes, com alta precisão de usinagem e formas complexas de usinagem.

As fresadoras podem ser divididas em:

máquinas de fresagem da cópia,

fresadoras controladas por programa

Fresadoras CNC.

Para ser usado para planos de usinagem, degraus, ranhuras, superfícies de conformação e corte de peças em fresadoras.

Existem muitos tipos de fresas comumente usados de acordo com seus usos:

Usado para planos de usinagem em fresadoras horizontais. Os dentes da fresa são distribuídos na circunferência da fresa e são divididos em dentes retos e dentes helicoidais de acordo com a forma do dente. De acordo com o número de dentes, existem dois tipos de dentes grossos e dentes finos. A fresa helicoidal de dentes grossos tem poucos dentes, alta resistência dos dentes e grande espaço para cavacos, o que é adequado para usinagem de desbaste; a fresa de dentes finos é adequada para acabamento.

usado para fresadoras verticais, fresadoras de face ou fresadoras de pórtico, plano de processamento superior, existem dentes de corte na face final e na circunferência, e existem dentes grossos e dentes finos. Sua estrutura possui três tipos: tipo integral, tipo insert e tipo indexável.

usado para usinagem de ranhuras e superfícies escalonadas, etc. Os dentes da fresa estão na circunferência e na face final e não podem ser alimentados na direção axial durante a operação de fresamento de topo. Quando a fresa de topo tem dentes de ponta que passam pelo centro, ela pode ser alimentada axialmente (geralmente as fresas de ponta de dois gumes também são chamadas de "fresas de chaveta" e podem ser alimentadas axialmente).

É usado para processar vários sulcos e superfícies escalonadas, e há dentes de corte em ambos os lados e na circunferência.

usado para fresar ranhuras em um determinado ângulo, existem dois tipos de fresas de ângulo único e de ângulo duplo.

É usado para usinagem de sulcos profundos e corte de peças de trabalho, e há mais dentes em sua circunferência. Para reduzir o atrito durante o fresamento, existem declinações secundárias de 15' a 1° em ambos os lados dos dentes da fresa. Além disso, existem fresas de rasgo de chaveta, fresas de rabo de andorinha, fresas de ranhura em T e várias fresas de conformação.

Os dentes da fresa são feitos de metal duro ou outros materiais resistentes ao desgaste e são soldados no corpo da fresa.

Os dentes do cortador são fixados no corpo do cortador por fixação mecânica. Os dentes substituíveis podem ser uma cabeça de um material de ferramenta sólido ou uma cabeça de um material de ferramenta soldado. A fresa com a cabeça de corte montada no corpo da fresa é chamada de tipo de retificação interna; a cabeça do cortador é afiada separadamente no dispositivo de fixação é chamada de tipo de retificação externa.

Esta estrutura tem sido amplamente utilizada em fresas de facear, fresas de topo e fresas de aresta de três lados.

As máquinas-ferramentas de corte de metal implementaram o sistema de licenciamento de qualidade de produto de exportação e os produtos que não obtiveram a licença de qualidade de produto de exportação não podem ser exportados. Ao fazer o pedido, os parâmetros do equipamento, sistema métrico e em polegadas, fonte de alimentação, tensão e frequência,bem como acessórios aleatórios, a cor da máquina-ferramenta, etc. devem ser claramente especificados. Tendo em vista a grande variedade de puncionadeiras CNC e diferentes padrões na indústria de chapas metálicas, quando os clientes solicitam moldes, eles devem obter as seguintes informações do fabricante:

determinar qual tipo de guia longa ou guia curta é a estrutura do molde e se é uma estrutura Murata importada ou uma estrutura Trumpf ou Estrutura Yangsen;

se a força de perfuração deste molde é adequada para esta máquina-ferramenta, caso contrário, a estrutura do molde deve ser alterada ou outros métodos de processamento devem ser selecionados;

se a estação da máquina for uma estação não rotativa, deve-se considerar a estrutura de chaveta dupla para a bucha guia ou matriz inferior;

para determinar a altura do molde inferior do molde (formando molde);

o material e a espessura da chapa processada pelo cliente devem ser determinados para determinar o material e folga selecionados para o molde;

a direção do pino de posicionamento (ranhura) do molde (especialmente o molde de formato especial) deve ser determinada de acordo com os requisitos de processamento do cliente. Além disso, com exceção do molde de borda quadrada, a manga guia ou molde inferior dos demais moldes deve contemplar duas chavetas;

Existem muitos tipos de moldes, sendo necessário esclarecer o tipo de molde encomendado pelo cliente.

1. Ao carregar e descarregar a peça de trabalho, a ferramenta deve ser removida e a cabeça de corte e a mão não devem estar próximas à superfície de fresagem.

2. Ao usar uma fresadora para preset de ferramentas, ela deve ser movimentada ou manivela, e o avanço rápido não é permitido.

3. Ao avançar e retrair a ferramenta rapidamente, preste atenção se o cabo da fresadora não atingirá alguém.

4. Não alimente muito rápido e não mude a velocidade repentinamente, e a parada limite da fresadora deve ser bem ajustada.

5. A fresadora Asahi deve ser parada ao mover para cima e para baixo, medir a peça de trabalho, ajustar a ferramenta e apertar a mudança de velocidade.

6. Ao desmontar e montar a fresa de topo, a superfície de trabalho deve ser preenchida com tábuas de madeira, a retirada da fresa plana deve ser desmontada e a força não deve ser excessiva.

7. É estritamente proibido tocar ou limpar as partes rotativas e facas com fios de algodão.

8. Em geral, uma pinça pode prender apenas uma peça de trabalho por vez. Como uma pinça prende mais de uma peça de trabalho por vez, mesmo se a braçadeira estiver apertada, a força durante a alimentação grosseira é muito grande e as duas peças de trabalho deslizam facilmente entre elas, fazendo com que a peça de trabalho voe, a faca é quebrada , e o acidente com ferimentos.

1. Limpeza da cama e componentes, limpeza de limalha de ferro e higienização do ambiente ao redor;

2. Verifique o nível do óleo, não inferior à marca do óleo, e acrescente óleo lubrificante em cada peça;

3. Limpadores, grampos e ferramentas de medição.

1. Limpe e ajuste a bancada de trabalho, alça de parafuso e encaixes de coluna;

2. Verifique e ajuste a embreagem;

3. Limpe os trilhos de guia de três vias e linóleo, limpe o interior e o exterior dos motores, máquinas-ferramentas e acessórios;

4. Verifique o circuito de óleo e acrescente óleo lubrificante em todas as peças;

5. Aperte todos os parafusos.

1. Limpeza da cama e peças, limpeza de limalha de ferro e ambiente circundante, limpadores, pinças, ferramentas de medição;

2. Verifique o nível do óleo, não inferior à marca do óleo, e adicione óleo lubrificante a cada peça.

1. Desmonte e limpe as almofadas de feltro de óleo de várias partes;

2. Limpe cada superfície deslizante e a superfície do trilho guia, limpe a mesa e a direção horizontal, levante o parafuso, limpe o mecanismo de transmissão da faca e o descanso da faca;

3. Limpe todos os cantos.

1. Todos os orifícios de óleo estão limpos e desobstruídos e o óleo lubrificante está cheio;

2. O óleo lubrificante é adicionado a cada superfície do trilho guia, superfície deslizante e cada haste de parafuso;

3. Verifique o corpo do tanque de óleo do mecanismo de transmissão e o nível de óleo e reabasteça até a posição elevada.

1. Verifique e aperte a placa de pressão e insira os parafusos;

2. Verifique e aperte os parafusos de fixação da corrediça, do mecanismo de acionamento da faca, do volante, dos parafusos do suporte da mesa de trabalho e do fio superior do garfo;

3. Verifique e aperte os outros parafusos soltos.

1. Verifique e ajuste o aperto das correias, placas de pressão e inserções para um ajuste adequado;

2. Verifique e ajuste o bloco deslizante e o parafuso de avanço.

1. Remova a ferrugem de cada peça, proteja a superfície pintada e não colida;

2. A desativação, a superfície do trilho guia do equipamento sobressalente, o volante do parafuso deslizante e outras peças expostas que são fáceis de enferrujar são lubrificadas e anticorrosivas.

A maioria das fresadoras tipo pórtico são feitas de aço ou ferro fundido. No processo de uso a longo prazo, devido ao atrito entre as duas superfícies de contato de diferentes graus, a superfície do trilho guia da fresadora será desgastada em diferentes graus, o que afetará seriamente a precisão da usinagem e a eficiência da produção do equipamento.

Os métodos tradicionais de reparo geralmente usam a fixação ou substituição de placas de metal, mas exigem muitas tolerâncias precisas de fabricação e raspagem manual, o reparo requer muitos processos e um longo período de construção. O problema de arranhões e tensões na fresadora pórtico pode ser resolvido usando materiais compósitos poliméricos, entre os quais deve haver um sistema de tecnologia madura.

Devido à excelente adesão do material, resistência à compressão e resistência ao óleo e ao desgaste, ele fornece uma camada protetora de longa duração para os componentes. Leva apenas algumas horas para reparar a parte arranhada da máquina-ferramenta e colocá-la em uso. Em comparação com o método tradicional, a operação de fresagem é mais simples e o custo é menor.

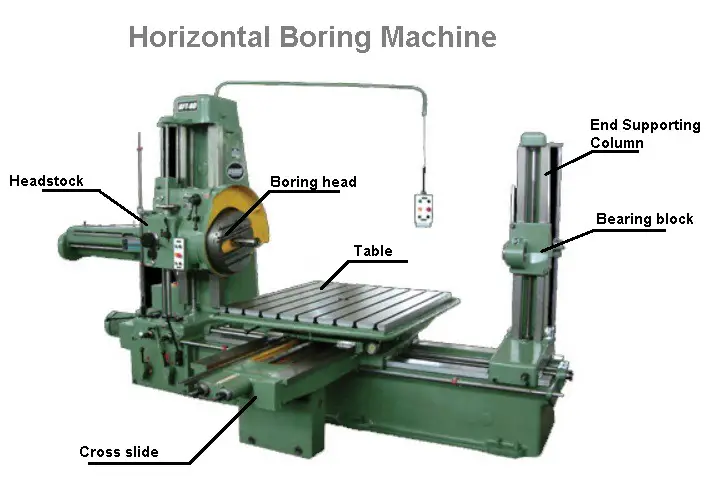

O desenvolvimento de mandriladoras e fresadoras horizontais tem atraído muita atenção por causa da injeção do conceito de aceleração. Os elementos de transmissão, como fusos elétricos, motores lineares e guias lineares, que são suporte técnico para operação de fresamento de alta velocidade, têm sido amplamente utilizados, elevando a velocidade de operação da máquina-ferramenta a um novo patamar. O design inovador do centro de usinagem de mandrilamento horizontal substituível por fuso resolve as desvantagens do fuso elétrico e da estrutura telescópica móvel da barra de mandrilar. Inovação tecnológica.

O desenvolvimento de fresadoras e mandriladoras do tipo piso leva à tendência de processamento moderno com seu novo conceito de design. O tipo de estrutura sem tipo de aríete de eixo chato e várias cabeças de fresagem trocadas com o conceito de processamento de alta velocidade são cheios de estilo, o que pode substituir muito o processamento de fresagem tradicional. a tendência de. Vários acessórios de cabeçote de fresagem representados pelo cabeçote de fresamento de ângulo oscilante de duas coordenadas tornaram-se o principal meio para alcançar usinagem composta de alta velocidade e alta eficiência. Seu desempenho de processo é mais amplo, a potência é maior e a rigidez é mais forte, o que é um grande avanço no desenvolvimento de fresadoras de piso e mandriladoras.