Hoje em dia, na usinagem moderna, precisão e eficiência são essenciais para o sucesso. Quando se trata de criar ranhuras profundas, ressaltos ou perfis complexos, escolher a ferramenta de corte certa é crucial, e é exatamente aí que as fresas de faceamento e de topo se destacam.

Essas fresas são projetadas exclusivamente para remover material tanto da lateral quanto da face de uma peça em uma única operação, tornando-as ideais para tarefas de fresagem de alta precisão e grande porte. Elas são amplamente utilizadas para ranhurar, cortar e dar acabamento superficial, oferecendo maior precisão dimensional e economia de tempo.

Com a evolução da tecnologia de insertos, as fresas de faceamento e laterais agora oferecem maior vida útil, acabamentos mais suaves e custos operacionais reduzidos.

Neste guia, vamos explorar o que são fresas de faceamento e fresas laterais, como os tipos de insertos afetam seu desempenho e por que selecionar a fresa correta é fundamental para obter resultados de usinagem consistentes e econômicos.

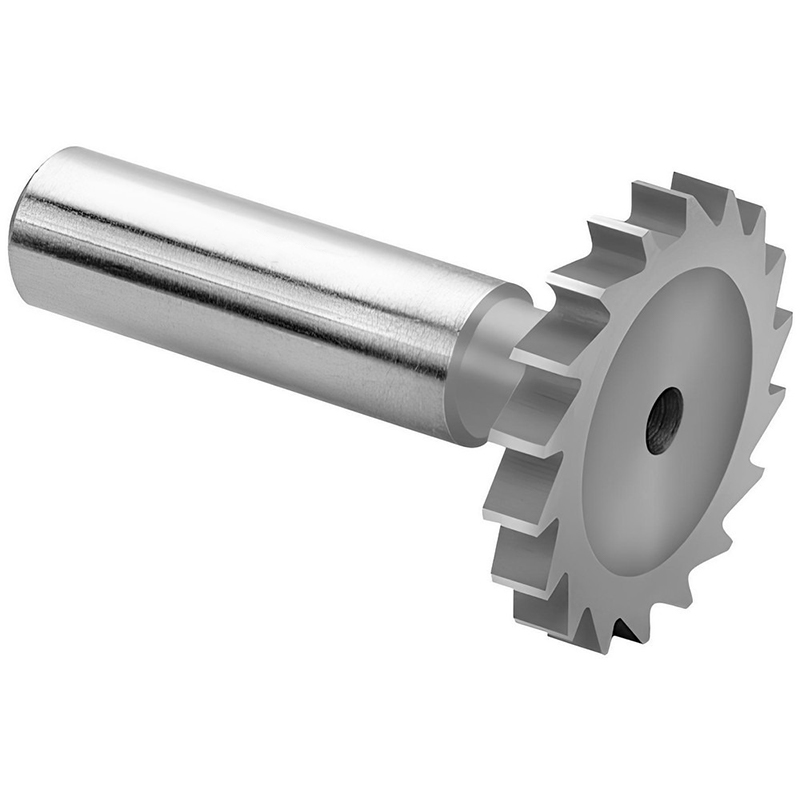

As fresas de face e de corte lateral são projetadas para lidar com tarefas de usinagem exigentes que requerem remoção de material tanto lateral (lateral) quanto axial (frontal). Seu design permite que elas executem duas ações de corte em uma única passada, melhorando a eficiência, a precisão e a produtividade da usinagem. Para entender como essas fresas operam de forma eficaz, é importante explorar sua construção, princípio de funcionamento e aplicações em diversos materiais.

A estrutura de uma fresa de faceamento e de corte lateral é projetada para oferecer resistência, equilíbrio e corte preciso. Cada componente desempenha um papel fundamental para alcançar um desempenho suave, estável e eficiente:

Corpo do cortador

O corpo principal da ferramenta é normalmente feito de aço-liga de alta resistência ou outros materiais duráveis. Ele fornece a base para fixação das pastilhas e garante rigidez para resistir à deflexão durante cortes pesados.

Bolsos de inserção

Ao redor da periferia e das faces laterais da fresa, existem cavidades cuidadosamente usinadas, projetadas para acomodar as pastilhas. Essas cavidades mantêm o alinhamento e o posicionamento das pastilhas, garantindo uma geometria de corte consistente.

Sistemas de Fixação

As pastilhas são fixadas por meio de mecanismos de aperto, como parafusos, cunhas ou grampos. Um sistema de aperto confiável impede o movimento da pastilha durante o corte e permite a substituição rápida quando a pastilha se desgasta.

Canais de refrigeração

Muitas fresas de faceamento e de corte laterais modernas são equipadas com canais internos de refrigeração. Esses canais direcionam o fluido de corte precisamente para a zona de corte, ajudando a dissipar o calor, melhorar a evacuação de cavacos e prolongar a vida útil da ferramenta.

Em conjunto, esses componentes tornam a ferramenta de corte durável, adaptável e capaz de suportar as forças encontradas em usinagem de alta carga.

O princípio de funcionamento de uma fresa de faceamento e corte lateral baseia-se na remoção simultânea de material das superfícies frontal e lateral da peça. Ao contrário das fresas convencionais, que atuam em apenas uma direção por vez, essas ferramentas são projetadas para atuação dupla.

Quando a lâmina gira:

• Os insertos periféricos removem material da lateral da peça de trabalho.

• Os painéis laterais embutidos cortam simultaneamente a face.

Essa combinação permite a remoção eficiente de metal e reduz a necessidade de múltiplas passagens. A abordagem é especialmente benéfica em:

• Operações de ranhura e corte onde são necessários cortes profundos e precisos.

• Usinagem pesada, pois a ferramenta distribui as forças de corte uniformemente.

• Produção com prazos de entrega rigorosos, onde menos trocas e configurações de ferramentas aumentam a produtividade.

As principais vantagens desse princípio de funcionamento incluem:

• Taxas de remoção de material mais elevadas

• Tempo de usinagem reduzido

• Precisão dimensional aprimorada

• Acabamento superficial aprimorado com menos marcas de ferramentas

Ao integrar o corte frontal e lateral em uma única operação, as fresas de corte lateral e frontal ajudam os fabricantes a obter resultados consistentes mesmo em condições exigentes.

As fresas de faceamento e de corte lateral são ferramentas versáteis, adequadas para uma ampla gama de materiais utilizados na fabricação moderna. Sua adaptabilidade depende do tipo de inserto, da geometria e do revestimento, que podem ser otimizados para cada tipo de material.

Aços e aços-liga

Comuns nas indústrias automotiva e de máquinas pesadas, esses materiais exigem pastilhas resistentes capazes de suportar altas forças de corte e temperaturas elevadas. Pastilhas de metal duro ou revestidas são normalmente utilizadas para obter o melhor desempenho.

Alumínio e metais não ferrosos

Materiais leves, como o alumínio, exigem insertos de corte com arestas afiadas e ângulo de ataque positivo para evitar o acúmulo de material nas bordas e obter acabamentos lisos. O corte em alta velocidade com vibração mínima é o ideal.

Ferro fundido

Devido à sua natureza quebradiça, o ferro fundido se beneficia de insertos robustos com ângulo de ataque negativo que mantêm a estabilidade da aresta de corte. Essas fresas lidam bem com cortes intermitentes e produzem uma qualidade de superfície consistente.

Aço inoxidável e ligas resistentes ao calor

Esses materiais geram calor significativo durante o corte, por isso são utilizadas pastilhas com revestimentos resistentes ao calor (como TiAlN ou AlCrN) para evitar o desgaste e prolongar a vida útil da ferramenta.

A flexibilidade das fresas de face e de corte lateral em diversos materiais as torna uma escolha confiável tanto para usinagem geral quanto para aplicações de fabricação especializadas.

O desempenho de uma fresa de faceamento e de corte lateral depende em grande parte do tipo de inserto utilizado. Os insertos determinam a eficiência com que a fresa remove material, a qualidade da superfície acabada e a vida útil da ferramenta antes de precisar ser substituída. Compreender os diferentes tipos de insertos ajuda os operadores de máquinas a selecionar a opção mais adequada para tarefas e materiais específicos.

Inserções indexáveis São pontas de corte substituíveis que podem ser giradas ou invertidas quando uma aresta perde o fio. Em vez de substituir a ferramenta inteira, a pastilha gasta pode ser indexada para expor uma aresta nova, economizando tempo e dinheiro.

As principais vantagens incluem:

• Relação custo-benefício: Apenas as pastilhas precisam ser substituídas, não o corpo da fresa.

• Tempo de inatividade reduzido: Trocas rápidas de insertos sem necessidade de redefinir as posições da ferramenta.

• Versatilidade: Diversas geometrias de insertos e revestimentos podem ser usados para diferentes materiais.

Devido a esses benefícios, as pastilhas intercambiáveis são amplamente utilizadas em fresas de faceamento e laterais, especialmente em ambientes de produção contínua ou de alto volume.

A geometria do inserto é outro fator importante para determinar o desempenho. Os dois tipos principais, insertos positivos e negativos, possuem vantagens específicas.

Inserções Positivas

• Apresenta uma aresta de corte afiada com um ângulo de inclinação positivo.

• Requerem menos força de corte e produzem acabamentos mais suaves.

• Mais indicado para operações de acabamento leves a médias e materiais mais macios, como alumínio ou aço de baixo carbono.

Inserções negativas

• Possui uma aresta forte e romba com um ângulo de ataque negativo.

• Suportam cargas de corte mais elevadas e são mais duráveis.

• Ideal para desbaste e corte pesado de materiais resistentes, como ferro fundido ou aço temperado.

A escolha entre essas geometrias depende do tipo de operação – acabamento, semiacabamento ou desbaste – e do material da peça.

Os revestimentos e as classes de metal duro desempenham um papel fundamental na melhoria do desempenho e da vida útil das pastilhas. As pastilhas modernas utilizam revestimentos avançados que aumentam a resistência ao desgaste, reduzem o atrito e permitem velocidades de corte mais elevadas.

As tecnologias de revestimento mais comuns incluem:

• PVD (Deposição Física de Vapor): Produz revestimentos finos e duros, adequados para ferramentas com bordas afiadas e acabamento fino. Exemplos: TiAlN, AlTiN.

• CVD (Deposição Química de Vapor): Cria revestimentos mais espessos e duráveis para operações de corte e desbaste pesados. Exemplos: TiC, TiCN, Al₂O₃.

Classes de carboneto

Diferentes composições de carboneto são otimizadas para aplicações específicas.

• Os aços de alta dureza resistem ao desgaste, sendo ideais para acabamento em alta velocidade.

• Graus de resistência suportam impactos e vibrações em desbastes ou cortes interrompidos.

A seleção da combinação correta de revestimento e classe garante um desempenho equilibrado entre durabilidade, velocidade e qualidade da superfície.

A seleção da pastilha mais adequada envolve a consideração de diversos fatores práticos. A escolha correta garante maior eficiência de corte, vida útil prolongada da ferramenta e qualidade de superfície otimizada.

Principais fatores a serem considerados:

• Tipo de material: Materiais duros exigem insertos resistentes e revestidos; materiais mais macios se beneficiam de geometrias precisas e positivas.

• Condições de corte: Para cortes em alta velocidade, utilize revestimentos resistentes ao desgaste; para cortes interrompidos, utilize insertos mais resistentes.

• Profundidade de corte e taxa de avanço: Profundidades maiores ou taxas de avanço mais altas exigem insertos negativos com arestas mais resistentes.

• Estabilidade da máquina: Máquinas rígidas podem lidar com insertos de alta resistência, enquanto configurações menos rígidas exigem cargas de corte mais leves.

A escolha criteriosa do tipo de inserto não só melhora o desempenho, como também minimiza o tempo de inatividade e os custos de substituição da ferramenta, garantindo um equilíbrio entre produtividade, precisão e rentabilidade nas operações de fresagem.

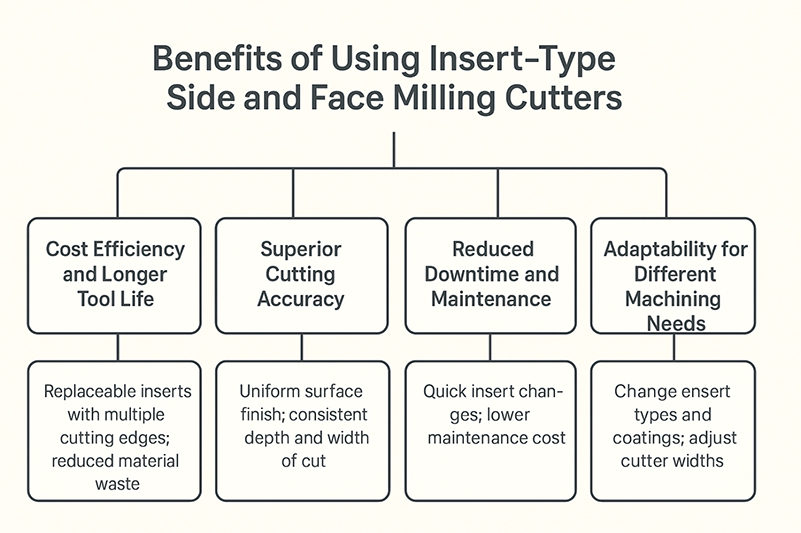

As fresas de faceamento e de corte com insertos tornaram-se a escolha preferida em operações de usinagem de pequena e grande escala devido ao seu desempenho excepcional, flexibilidade e custo-benefício. Ao contrário das fresas maciças tradicionais, essas ferramentas utilizam insertos substituíveis que podem ser facilmente indexados ou trocados quando desgastados. Esse design não só simplifica a manutenção, como também garante um desempenho de corte consistente por longos períodos.

A seguir, apresentamos os principais benefícios que fazem das fresas de face e de topo com inserto uma ferramenta essencial na manufatura moderna.

Uma das maiores vantagens das fresas com insertos é a sua relação custo-benefício. Em vez de substituir toda a fresa quando esta perde o fio, basta trocar os insertos individualmente. Essa abordagem reduz significativamente o custo total das ferramentas, principalmente em ambientes de produção onde as fresas sofrem desgaste frequente.

Eis por que são mais econômicos:

• Pastilhas substituíveis: Apenas as pastilhas desgastadas são substituídas, enquanto o corpo da fresa permanece em uso por um longo período.

• Múltiplas arestas de corte: A maioria das pastilhas possui múltiplas arestas utilizáveis, permitindo que sejam indexadas diversas vezes antes da substituição completa.

• Redução do desperdício de material: Ao contrário das fresas maciças que exigem reafiação ou substituição completa, as pastilhas minimizam o consumo de material.

Além disso, as pastilhas estão disponíveis em diversas classes e revestimentos projetados para resistir ao desgaste e ao calor, prolongando ainda mais a vida útil da ferramenta. Essa combinação de durabilidade e economia as torna ideais para operações contínuas e de alto volume.

A precisão é um requisito fundamental na usinagem, especialmente para peças que exigem tolerâncias rigorosas e acabamentos superficiais lisos. As fresas de faceamento e laterais com inserto se destacam por proporcionar cortes consistentes e precisos devido à sua geometria projetada e sistemas de fixação estáveis.

Cada inserto é fabricado com alta precisão dimensional, garantindo uma aresta de corte uniforme em toda a periferia da fresa. Essa precisão resulta em:

• Acabamento superficial uniforme em toda a área usinada.

• Profundidade e largura de corte consistentes durante operações repetitivas.

• Controle dimensional aprimorado, reduzindo a necessidade de acabamento secundário ou correções manuais.

Além disso, os sistemas de fixação de insertos são projetados para manter o posicionamento perfeito, evitando movimentos durante a operação. Essa estabilidade garante que a ferramenta possa lidar com cortes pesados e finos sem comprometer a precisão ou a repetibilidade.

Na manufatura moderna, minimizar o tempo de inatividade da máquina se traduz diretamente em maior produtividade. As fresas de faceamento e laterais com inserto são projetadas especificamente para tornar as trocas de ferramentas rápidas e eficientes, reduzindo significativamente o tempo de preparação e manutenção.

Quando uma pastilha se desgasta, os operadores podem rapidamente indexá-la a uma nova aresta ou substituí-la sem remover toda a fresa do eixo da máquina. Esse processo simples elimina a necessidade de procedimentos demorados de realinhamento ou reconfiguração das ferramentas.

Os benefícios incluem:

• Trocas de insertos mais rápidas com interrupção mínima da produção.

• Redução do tempo ocioso da máquina.

• Menores custos de manutenção e estoque, já que apenas os insertos são mantidos em estoque, em vez de fresas completas.

Essas fresas são especialmente úteis em linhas de usinagem automatizadas, onde cada minuto economizado na troca de ferramentas contribui para maior produtividade e fluxo de trabalho consistente.

Outra característica marcante das fresas de faceamento e laterais com inserto é a sua adaptabilidade. As condições de usinagem frequentemente variam dependendo do material da peça, da velocidade de corte e do acabamento desejado, e essas fresas são projetadas para se ajustarem facilmente a essas variações.

Os operadores podem alterar os tipos de insertos, revestimentos ou até mesmo as larguras de corte para se adequarem a aplicações específicas. Por exemplo:

• Substituição de insertos de ângulo de ataque positivo para alumínio por insertos de ângulo de ataque negativo para ferro fundido.

• Utilização de insertos de metal duro revestidos para corte de alta velocidade de aço e aço inoxidável.

• Ajustar a largura da fresa para realizar ranhuras rasas ou profundas, dependendo da necessidade do trabalho.

Essa flexibilidade não só permite que um único corpo de corte processe uma variedade de materiais, como também reduz a necessidade de manutenção de múltiplos tipos de ferramentas. Como resultado, os fabricantes podem otimizar o uso das ferramentas, economizar espaço de armazenamento e responder rapidamente a diferentes tarefas de usinagem sem grandes alterações de configuração.

Na usinagem moderna, a escolha da ferramenta de corte correta pode afetar significativamente a produtividade, a qualidade da superfície e os custos operacionais totais. Entre as ferramentas mais utilizadas estão as fresas de inserto e as fresas maciças, cada uma projetada para necessidades específicas de usinagem. No entanto, com a evolução da tecnologia de fabricação, as fresas de inserto tornaram-se a opção preferida para a maioria das aplicações industriais devido à sua eficiência superior, controle de custos e versatilidade.

Vamos explorar as diferenças entre esses dois tipos de ferramentas, com foco no motivo pelo qual as fresas de inserto estão dominando cada vez mais os ambientes de produção atuais.

A diferença de desempenho entre fresas de inserto e fresas sólidas torna-se mais evidente em termos de eficiência, durabilidade e flexibilidade.

Fresas de inserção

Essas fresas são projetadas para operações de usinagem contínuas e de alto desempenho. Possuem insertos intercambiáveis e pontas de corte substituíveis montadas em um corpo robusto, capazes de lidar com eficiência tanto com tarefas de desbaste quanto de acabamento.

As principais vantagens de desempenho incluem:

• Qualidade de corte consistente: As pastilhas mantêm uma geometria de corte uniforme, proporcionando resultados consistentes em longos períodos de produção.

• Taxas de remoção de material mais elevadas: Projetada para realizar cortes mais profundos e operar em velocidades de avanço mais altas sem comprometer a estabilidade.

• Opções versáteis de insertos: Os usuários podem escolher entre diferentes formatos de insertos, ângulos de corte e revestimentos para combinar com materiais específicos, como aço, ferro fundido ou alumínio.

• Controle térmico otimizado: Revestimentos avançados nas pastilhas, como TiAlN ou AlCrN, ajudam a controlar o calor durante o corte em alta velocidade, evitando danos à ferramenta.

Essas vantagens permitem que as fresas de inserto se destaquem em operações de alta resistência, com múltiplos materiais e em grande volume, o que as torna ideais para indústrias como a automotiva, aeroespacial e de manufatura em geral.

Fresas de tipo sólido

Por outro lado, as fresas maciças são mais adequadas para operações de pequena escala ou de precisão. Embora ofereçam rigidez e excelente equilíbrio, não conseguem igualar a velocidade e a adaptabilidade das fresas com insertos. Uma vez desgastadas, as fresas maciças precisam ser reafiadas ou substituídas completamente, o que acarreta custos mais elevados e tempo de inatividade em grandes linhas de produção.

Resumindo, quando se trata de equilibrar produtividade e eficiência, as fresas de inserto superam as ferramentas maciças em praticamente todos os ambientes de produção.

A manutenção é outra área em que as fresas de inserto se destacam claramente. Seu design modular com insertos substituíveis simplifica drasticamente o gerenciamento da ferramenta.

Quando uma lâmina de corte fica cega ou lascada, o operador pode simplesmente:

• Gire a inserção para uma nova borda (indexação), ou

• Substitua o inserto individual por um novo.

Todo esse processo leva apenas alguns minutos; não há necessidade de remover o corpo da fresa nem de redefinir a ferramenta. A máquina permanece em operação com interrupção mínima, garantindo um fluxo de produção contínuo.

Outras vantagens em termos de manutenção incluem:

• Custos de ferramentas reduzidos: O corpo da fresa é reutilizado por anos, reduzindo a despesa com a compra repetida de ferramentas completas.

• Tempo de calibração reduzido: Como o corpo da fresa permanece montado, não há necessidade de realinhamento da ferramenta após a troca da pastilha.

• Gestão de estoque simplificada: basta estocar apenas insertos em diferentes classes e geometrias, e não fresas completas.

Em contrapartida, as lâminas de corte sólidas exigem mais esforço e são mais caras. Quando as arestas de corte se desgastam, toda a lâmina precisa ser afiada novamente ou substituída. Isso acarreta os seguintes problemas:

• Trocas frequentes de ferramentas.

• Tempos de configuração mais longos.

• Possível perda de precisão dimensional após múltiplas retificações.

Essa diferença na manutenção afeta diretamente o tempo de atividade e a eficiência da produção, sendo um dos principais motivos pelos quais as fresas de inserção são preferidas em ambientes de usinagem CNC modernos, onde tempo é dinheiro.

Embora ambos os tipos de fresa tenham sua utilidade, as fresas de faceamento e laterais com inserto oferecem uma gama muito mais ampla de benefícios para as demandas de usinagem atuais.

Escolha fresas de inserção se desejar:

• Maior produtividade: Elas suportam velocidades de corte mais rápidas e cortes mais profundos, permitindo a remoção de mais material em menos tempo.

• Relação custo-benefício: Apenas as pastilhas são substituídas, e não a ferramenta inteira, o que reduz os custos de ferramental a longo prazo.

• Flexibilidade operacional: Você pode se adaptar facilmente a diferentes materiais alterando as classes de insertos, geometrias ou revestimentos.

• Vida útil prolongada da ferramenta: Pastilhas revestidas e corpos de corte robustos suportam melhor o calor e o desgaste do que ferramentas maciças.

• Tempo de inatividade mínimo: A indexação rápida por inserção significa menos paradas da máquina e maior consistência na produção.

Cortadores do tipo sólido podem ser preferíveis quando:

• A aplicação envolve acabamento de precisão ou microusinagem com tolerâncias rigorosas.

• A configuração da máquina não exige trocas frequentes de ferramentas.

• O orçamento permite o uso de cortadores especializados para trabalhos específicos e pontuais.

No entanto, para a maioria das operações em escala de produção, as vantagens das fresas de pastilha são inegáveis. A combinação de pastilhas substituíveis, corpos de corte robustos e adaptabilidade a múltiplos materiais as torna um investimento rentável a longo prazo.

Elas não apenas reduzem o desperdício e o tempo de inatividade, mas também ajudam a manter a qualidade consistente em grandes lotes, algo que as cortadoras de material sólido têm dificuldade em alcançar com eficiência.

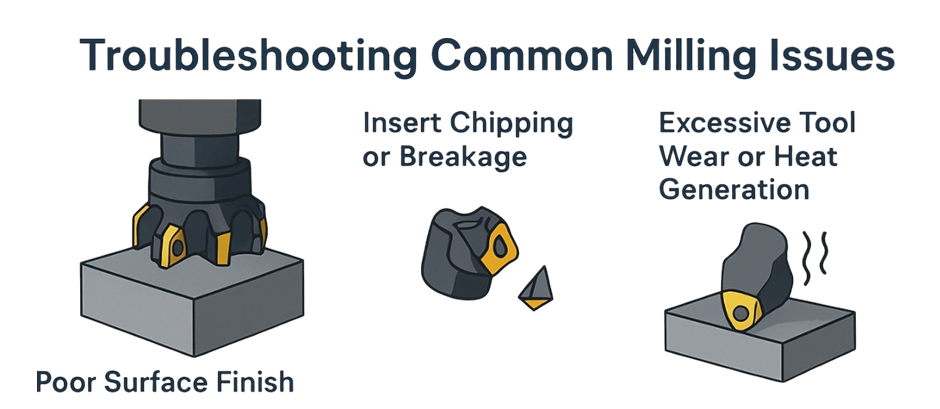

Mesmo com fresas de faceamento e laterais de alta qualidade, os operadores podem, por vezes, enfrentar desafios como acabamento superficial insatisfatório, lascamento da pastilha ou desgaste acelerado da ferramenta. Compreender esses problemas e suas causas é essencial para manter um desempenho consistente e evitar paradas não programadas. Aqui estão alguns dos problemas mais comuns encontrados durante as operações de fresamento e como resolvê-los de forma eficaz.

Um acabamento superficial ruim é um dos problemas mais frequentes na fresagem, resultando muitas vezes em texturas ásperas, marcas de ferramentas visíveis ou padrões irregulares na peça de trabalho.

Causas comuns:

• Inserções desgastadas ou danificadas

• Taxa de avanço ou velocidade de corte incorretas

• Vibração ou ruído excessivos

• Desalinhamento da ferramenta de corte ou da peça de trabalho

• Fluxo de líquido refrigerante inadequado

Soluções:

• Inspecione e substitua regularmente as pastilhas desgastadas ou lascadas.

• Ajuste o avanço e a velocidade de acordo com o material da peça; normalmente, reduzir a velocidade ou aumentar o avanço pode melhorar o acabamento da superfície.

• Certifique-se de que a fresa esteja firmemente montada e verifique se há desalinhamento ou desequilíbrio.

• Utilize fluido refrigerante ou lubrificante adequados para minimizar o calor e evitar o acúmulo de material nas bordas.

• Considere o uso de uma pastilha com ângulo de ataque positivo para um corte mais suave, especialmente durante as operações de acabamento.

Um acabamento superficial uniforme não só melhora a aparência do produto, como também aprimora suas propriedades mecânicas e precisão dimensional.

Lascamento ou quebra repentina da pastilha podem interromper a produção e causar danos tanto à ferramenta de corte quanto à peça de trabalho. Isso geralmente ocorre devido a choque mecânico, estresse térmico ou parâmetros de corte inadequados.

Causas típicas:

• Taxa de avanço ou profundidade de corte excessivas.

• Corte interrompido (por exemplo, fresagem transversal a rasgos de chaveta ou superfícies irregulares)

• Geometria de inserção incorreta para a aplicação

• Fixação inadequada ou parafusos soltos

• Utilizando um inserto de baixa resistência para materiais duros.

Medidas preventivas:

• Reduza o avanço e a profundidade de corte para diminuir as cargas de impacto.

• Escolha uma pastilha de corte mais resistente ou utilize uma pastilha com ângulo de ataque negativo para cortes pesados.

• Certifique-se de que os insertos estejam firmemente presos e devidamente encaixados em bolsos limpos.

• Evite o corte a seco em condições de alta temperatura; utilize fluido de corte para reduzir o choque térmico.

• Ao cortar superfícies interrompidas, diminua a velocidade do fuso para minimizar o estresse mecânico.

O monitoramento regular da condição da pastilha ajuda a prevenir falhas catastróficas e garante uma vida útil estável da ferramenta.

O desgaste excessivo ou o sobreaquecimento podem reduzir rapidamente a eficiência das operações de fresagem, levando a imprecisões dimensionais, superfícies ásperas e redução da vida útil da ferramenta.

Motivos comuns:

• Velocidade de corte muito alta para o material ou para a qualidade da pastilha.

• Resfriamento ou lubrificação inadequados

• Seleção incorreta do material de revestimento ou inserção

• Operação contínua sem intervalos de manutenção adequados.

Soluções e dicas:

• Otimize os parâmetros de corte diminuindo a velocidade de corte ou aumentando ligeiramente o avanço por dente para reduzir o atrito.

• Utilize insertos revestidos (como TiAlN ou AlTiN) para melhorar a resistência ao calor e a proteção contra o desgaste.

• Aplique fluido refrigerante ou jato de ar comprimido de forma eficaz para manter as temperaturas de corte ideais.

• Evite cortes prolongados sem pausas; verificações periódicas permitem que o calor se dissipe naturalmente.

• Certifique-se de que o corpo da fresa e as pastilhas sejam limpos regularmente para evitar o acúmulo de material nas bordas.

O equilíbrio entre os parâmetros de corte, a seleção adequada de insertos e as práticas de refrigeração pode melhorar drasticamente o desempenho e a confiabilidade da ferramenta.

A usinagem de precisão se baseia no equilíbrio entre velocidade e controle, eficiência e durabilidade. O uso correto de fresas de faceamento e laterais com insertos garante operações mais suaves, maior produtividade e economia de custos ao longo do tempo. Quando mantidas e operadas com as técnicas adequadas, essas ferramentas proporcionam resultados consistentes e de alta qualidade em uma ampla gama de materiais.

Em resumo, o sucesso das operações de fresamento lateral e frontal depende de uma combinação do projeto correto da fresa, do tipo de inserto e das práticas operacionais adequadas.

Lembre-se disto:

• Selecione as pastilhas com base no material e no tipo de operação (desbaste ou acabamento).

• Mantenha o alinhamento e a fixação da ferramenta de corte corretos para evitar vibrações e desgaste irregular.

• Inspecione regularmente os insertos para verificar desgaste e substitua-os ou indexe-os no momento certo.

• Ajuste a velocidade de corte, o avanço e a profundidade de acordo com o material para evitar o acúmulo de calor.

• Priorize sempre a segurança e o gerenciamento do líquido refrigerante para um desempenho consistente.

Seguindo esses princípios, os fabricantes podem alcançar maior precisão, melhores acabamentos superficiais e maior vida útil das ferramentas.

Recomendação e próximos passos

Se o seu objetivo é melhorar a precisão da usinagem, prolongar a vida útil da ferramenta e reduzir os custos gerais de produção, investir em uma fresa de faceamento e de topo com insertos intercambiáveis de alta qualidade é o passo certo. As fresas modernas com insertos intercambiáveis são projetadas para oferecer adaptabilidade, permitindo trocas rápidas de insertos e resultados de superfície superiores em aplicações leves e pesadas.

Quer você trabalhe com aço, alumínio ou ferro fundido, escolher a geometria, o revestimento e a classe de pastilha corretos pode transformar o desempenho da sua usinagem. Considere explorar as soluções avançadas de fresas com pastilhas oferecidas por fabricantes renomados para alcançar eficiência e precisão ideais em seu próximo projeto de usinagem.