As máquinas de Controle Numérico Computadorizado (CNC) tornaram-se a base da manufatura moderna, possibilitando processos de usinagem precisos, automatizados e eficientes. Elas são utilizadas em diversos setores, incluindo automotivo, aeroespacial, eletrônico e engenharia em geral, para produzir peças com alta precisão e consistência.

Compreender os diferentes tipos de máquinas CNC é crucial para selecionar o equipamento adequado às necessidades específicas de produção. Cada categoria — como fresadoras, tornos, furadeiras, retificadoras e máquinas de corte — serve a propósitos distintos e oferece vantagens exclusivas em termos de precisão, velocidade e compatibilidade de materiais.

Uma máquina CNC (Máquina de Controle Numérico Computadorizado) é uma ferramenta automatizada que utiliza programação de computador para controlar operações de usinagem com alta precisão. Em vez de ser operada manualmente por um operador, o sistema CNC segue instruções codificadas — geralmente escritas em código G — para mover ferramentas de corte ou peças de trabalho ao longo de trajetórias definidas.

As máquinas CNC são amplamente utilizadas para executar tarefas complexas de fabricação, como fresagem, torneamento, furação e retificação, permitindo que os fabricantes produzam peças com excepcional precisão, repetibilidade e velocidade. Cada movimento, troca de ferramenta e taxa de avanço é controlado automaticamente, garantindo qualidade consistente em grandes lotes de produção.

O conceito de usinagem CNC evoluiu a partir dos sistemas tradicionais de controle manual em meados do século XX, quando fitas perfuradas e códigos numéricos foram usados pela primeira vez para automatizar o corte de metais. Hoje, a tecnologia CNC integra sistemas de controle avançados, sensores e até mesmo inteligência artificial para aprimorar a estabilidade e a eficiência do processo.

Nas fábricas modernas, as máquinas CNC não se limitam ao corte de metais. Elas também são aplicadas a plásticos, compósitos, cerâmicas e madeira, tornando-se indispensáveis em setores como o automotivo, aeroespacial, médico e de fabricação de eletrônicos.

Em essência, as máquinas CNC transformaram a maneira como os fabricantes abordam a engenharia de precisão, preenchendo a lacuna entre o trabalho artesanal humano e a automação digital.

As máquinas CNC são encontradas em uma ampla variedade de tipos, cada uma projetada para operações de usinagem e requisitos de materiais específicos. Elas diferem em estrutura, configuração de ferramentas e tipo de movimento que realizam — linear, rotativo ou uma combinação de ambos. Abaixo, segue uma lista completa dos tipos mais comuns de máquinas CNC, juntamente com suas principais funções e aplicações típicas.

Tipo de máquina CNC | Função principal | Aplicações comuns |

Fresadora CNC | Remove material utilizando ferramentas de corte rotativas ao longo de múltiplos eixos (X, Y, Z) | Moldes, matrizes, peças de precisão, carcaças metálicas |

Torno CNC (Torno) | Gira a peça de trabalho enquanto uma ferramenta de corte estacionária a molda. | Eixos, buchas, fixadores, peças cilíndricas |

Máquina de perfuração CNC | Cria furos com profundidade e diâmetro precisos usando brocas automatizadas. | Blocos de motor, placas e componentes mecânicos |

Máquina de retificação CNC | Utiliza rebolos abrasivos para acabamento de superfícies e tolerâncias de precisão. | Afiação de ferramentas, acabamento de superfícies, componentes de rolamentos |

Máquina de mandrilamento CNC | Alarga ou finaliza furos existentes com alta precisão. | Cilindros de motor, peças fundidas de grande porte, peças para máquinas pesadas |

Máquina de corte a plasma CNC | Corta materiais eletricamente condutores usando um arco de plasma de alta temperatura. | Fabricação de chapas metálicas, estruturas automotivas |

Máquina de corte a laser CNC | Utiliza feixes de laser focalizados para corte e gravação precisos e de alta velocidade. | Chapas metálicas finas, eletrônicos, sinalização, componentes de precisão |

EDM CNC (Máquina de Eletroerosão) | Remove material por meio de descargas elétricas entre a ferramenta e a peça de trabalho. | Materiais rígidos, moldes, matrizes, componentes aeroespaciais |

Roteador CNC | Corta e molda materiais mais macios usando ferramentas rotativas. | Madeira, plástico, espuma, peças compostas |

Máquina de gravação CNC | Utilizada para gravação detalhada, marcação e corte de padrões finos. | Joias, marcação de moldes, placas de identificação, logotipos |

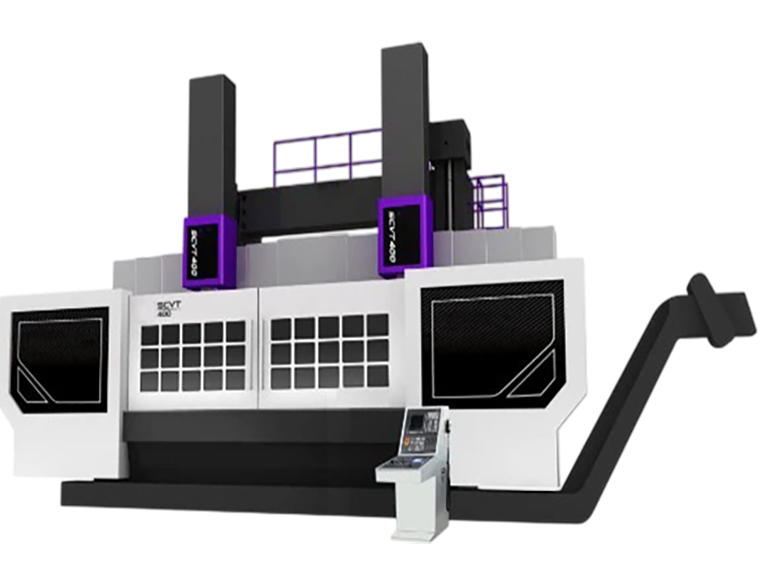

Centro de usinagem CNC | Um sistema multifuncional que combina fresagem, furação, rosqueamento e troca de ferramentas. | Componentes de precisão, fabricação em grande volume |

Máquina CNC de 5 eixos | Oferece usinagem multidirecional avançada para geometrias complexas. | Aeroespacial, implantes médicos, pás de turbina |

As máquinas CNC variam de modelos simples de 2 eixos a centros de usinagem complexos de 5 eixos ou multitarefa que integram torneamento e fresamento em uma única configuração. O tipo certo depende da precisão necessária, do tipo de material, do volume de produção e da complexidade da peça.

Dentre todos os tipos de máquinas CNC, as fresadoras CNC são consideradas as mais versáteis e amplamente utilizadas na manufatura moderna. Elas operam girando ferramentas de corte ao longo de múltiplos eixos — tipicamente X, Y e Z — para remover material de uma peça estacionária e moldá-la na geometria desejada.

As fresadoras CNC são classificadas principalmente em configurações verticais e horizontais:

Centros de Usinagem Vertical (VMCs):

Possuem um eixo vertical. São ideais para peças de precisão, moldes e fabricação de matrizes, oferecendo excelente visibilidade e acessibilidade.

Centros de Usinagem Horizontal (HMCs):

Possui um fuso posicionado horizontalmente, permitindo a remoção de cavacos por gravidade e maior eficiência na usinagem de peças grandes ou pesadas.

Modelos avançados, como fresadoras CNC de 5 eixos, proporcionam movimentos rotacionais adicionais, permitindo a usinagem de superfícies complexas em uma única configuração. Isso reduz o tempo de preparação, aumenta a precisão e é especialmente valioso para setores como o aeroespacial, a fabricação de dispositivos médicos e a produção de moldes de alta precisão.

Os principais fatores de desempenho para fresadoras CNC incluem velocidade do fuso, taxa de avanço, distância de deslocamento e capacidade de ferramentas. Os sistemas modernos geralmente são equipados com trocadores automáticos de ferramentas (ATC) e fusos de alta velocidade que suportam operações simultâneas com múltiplas ferramentas.

máquinas de torneamento CNC, comumente conhecidas como tornos CNCAs máquinas de torneamento CNC são projetadas para produzir peças com simetria rotacional e precisão excepcional. Ao contrário das fresadoras, que movem a ferramenta de corte em torno de uma peça estacionária, as máquinas de torneamento CNC giram a peça enquanto uma ferramenta de corte estacionária remove o material. Isso as torna ideais para a fabricação de eixos, buchas, fixadores e componentes cilíndricos que exigem alto acabamento superficial e tolerâncias rigorosas.

As máquinas de torneamento CNC modernas são normalmente categorizadas pelo número de eixos controlados e suas capacidades de usinagem:

Tornos CNC de 2 eixos:

Esses são os tornos padrão, que possuem dois eixos controlados — X e Z. Eles executam operações essenciais como faceamento, torneamento, rosqueamento e ranhuramento com alta eficiência.

Tornos de 3 eixos e de eixo C:

Inclui um eixo C adicional, permitindo que o fuso seja indexado ou gire continuamente para operações básicas de fresagem, furação e rosqueamento.

Centros de torneamento multieixos (eixo Y / subeixo):

Projetada para usinagem complexa com múltiplas operações em uma única configuração, reduzindo a necessidade de reposicionamento de peças e manuseio manual.

Tornos CNC tipo suíço:

Apresenta um cabeçote deslizante e um sistema de buchas guia, permitindo a usinagem de altíssima precisão de peças de pequeno diâmetro para as indústrias médica, eletrônica e relojoeira.

Equipados com sistemas avançados de controle CNC e trocadores automáticos de ferramentas, os modernos centros de torneamento oferecem precisão, velocidade e repetibilidade excepcionais. São amplamente utilizados nas indústrias automotiva, aeroespacial e hidráulica, onde desempenho e consistência são cruciais.

Além da fresagem e torneamento, as máquinas CNC de furação, mandrilamento e retificação desempenham papéis vitais na obtenção de furos de precisão, tolerâncias rigorosas e acabamentos superficiais de alta qualidade. Cada tipo serve a um propósito específico no processo de usinagem e é indispensável para soluções completas de fabricação.

máquinas de perfuração CNC São projetadas para criar furos precisos com profundidade e diâmetro controlados. Podem ser equipadas com múltiplos fusos ou cabeçotes de torre, permitindo a perfuração simultânea de vários furos. Os modelos avançados suportam operações de rosqueamento, escareamento e alargamento em um único ciclo. Essas máquinas são comumente utilizadas na produção de componentes automotivos, aeroespaciais e de maquinário, onde o alinhamento preciso e a consistência dos furos são essenciais.

As mandriladoras são utilizadas para alargar e dar acabamento a furos existentes com extrema precisão. Os centros de mandrilamento CNC frequentemente processam peças grandes, como blocos de motor, bases de máquinas e peças fundidas pesadas. As mandriladoras horizontais, em particular, oferecem estabilidade superior e são ideais para usinagem de furos profundos. Seus avanços e movimentos do fuso controlados por computador garantem tolerâncias dimensionais exatas, mesmo em produção em larga escala.

As retificadoras CNC utilizam rebolos abrasivos para obter acabamentos superficiais finos e alta precisão dimensional. Dependendo da configuração, podem realizar retificação plana, retificação cilíndrica ou retificação interna. Essas máquinas são essenciais para a produção de ferramentas, rolamentos, matrizes e componentes de precisão, onde se exige precisão em nível micrométrico.

Em conjunto, as máquinas CNC de perfuração, mandrilamento e retificação formam uma parte essencial do ecossistema de usinagem, proporcionando precisão, consistência e integridade superficial de alta qualidade para a manufatura industrial moderna.

A Máquina CNC de 5 eixos Representa a forma mais avançada de tecnologia de usinagem CNC. Ela pode mover uma ferramenta ou uma peça ao longo de cinco eixos diferentes simultaneamente — os eixos lineares tradicionais X, Y e Z, mais dois eixos rotativos adicionais (A e B). Essa configuração permite que a ferramenta se aproxime da peça de trabalho de praticamente qualquer direção.

As máquinas de 5 eixos são utilizadas para geometrias complexas e componentes de alta precisão, como os encontrados nas indústrias aeroespacial, médica e automotiva. Elas são ideais para peças que exigem usinagem em múltiplas faces ou que possuem curvas intrincadas que, de outra forma, necessitariam de múltiplas configurações.

Vantagens:

Capaz de produzir superfícies altamente complexas e com contornos definidos.

Reduz o tempo de preparação — várias faces podem ser usinadas em uma única passada.

Aumenta a precisão ao minimizar erros de reposicionamento.

Melhora o acabamento da superfície devido a movimentos mais suaves da ferramenta.

Aplicações comuns:

Pás e impulsores de turbina

peças estruturais aeroespaciais

Articulações artificiais e implantes médicos

Componentes automotivos de alto desempenho

Uma máquina CNC é composta por diversos componentes essenciais que trabalham em conjunto para garantir precisão, velocidade e confiabilidade. Compreender essas peças ajuda os usuários a operar, manter e solucionar problemas em suas máquinas com mais eficiência.

O controlador CNC é o "cérebro" da máquina. Ele interpreta as instruções em código G do programa e envia comandos precisos para os motores e atuadores.

Funções: entrada de programa, controle de coordenadas e detecção de erros.

Exemplo: Controladores Fanuc, Siemens, Mitsubishi ou Heidenhain

A base da máquina serve como alicerce da máquina CNC. Ela suporta todos os outros componentes e absorve as vibrações durante a usinagem para manter a precisão.

Geralmente feito de ferro fundido ou composto mineral para alta estabilidade e rigidez.

O fuso é o componente rotativo que segura e aciona a ferramenta de corte. Seu desempenho afeta diretamente a velocidade de usinagem e o acabamento superficial.

Pode ser do tipo acionado por correia, por engrenagem ou por acionamento direto (embutido).

Os fusos de alta velocidade são essenciais para a usinagem de precisão de alumínio e materiais compósitos.

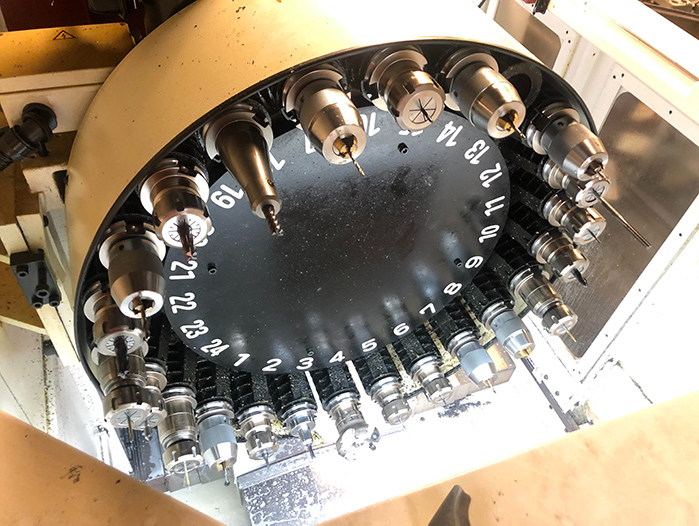

O trocador automático de ferramentas (ATC) permite que a máquina alterne automaticamente entre diferentes ferramentas de corte, aumentando a eficiência e reduzindo o tempo de inatividade.

Tipos comuns: trocadores de ferramentas tipo tambor e tipo corrente.

Capacidade típica: de 16 a 60 ferramentas, dependendo do tamanho da máquina.

O sistema de acionamento dos eixos controla o movimento ao longo de cada eixo (X, Y, Z e outros).

Fusos de esferas e guias lineares garantem um posicionamento suave e preciso.

Servomotores ou motores de passo acionam os eixos com controle de realimentação.

A mesa de trabalho é onde a peça é fixada, geralmente utilizando dispositivos de fixação, morsas ou grampos.

Pode se mover em várias direções, dependendo do tipo de máquina.

Em máquinas de 5 eixos, a mesa pode inclinar ou girar para usinagem multifacetada.

Esses sistemas mantêm a estabilidade da temperatura e evitam o desgaste das ferramentas.

O líquido refrigerante remove o calor e os cavacos da área de corte.

A lubrificação garante o movimento suave dos componentes mecânicos.

Uma máquina CNC opera seguindo instruções computadorizadas para automatizar o processo de usinagem. O processo começa com um projeto digital, geralmente criado em um software CAD (Desenho Auxiliado por Computador). Esse projeto é então convertido em código G ou código M, que serve como conjunto de instruções da máquina.

Etapa 1: Programação e Configuração

O operador carrega o projeto da peça no controlador CNC.

O material é fixado na mesa de trabalho utilizando grampos, morsas ou dispositivos de fixação.

A ferramenta de corte apropriada é instalada no fuso ou na torre de ferramentas.

Etapa 2: Movimento da Máquina

O controlador CNC interpreta os comandos de código G para controlar cada eixo da máquina.

Os eixos lineares (X, Y, Z) movimentam a ferramenta ou a peça de trabalho com precisão, enquanto os eixos rotativos (A, B, C) permitem uma orientação complexa em máquinas multieixos.

Os servomotores e os fusos de esferas garantem movimentos suaves, precisos e repetíveis.

Etapa 3: Remoção de Material

A ferramenta de corte entra em contato com a peça de trabalho, removendo material de acordo com o percurso programado.

A velocidade do fuso, a taxa de avanço e a profundidade de corte são controladas automaticamente para manter a qualidade e evitar o desgaste da ferramenta.

Em máquinas multioperacionais, o trocador automático de ferramentas (ATC) troca as ferramentas conforme necessário, sem interromper o programa.

Etapa 4: Monitoramento e Feedback

As máquinas CNC modernas possuem sensores e sistemas de feedback para monitorar a carga do fuso, o desgaste da ferramenta e a posição dos eixos.

O controlador ajusta os movimentos em tempo real para garantir precisão e repetibilidade.

Ao combinar programação digital, movimento mecânico preciso e manuseio automatizado de ferramentas, as máquinas CNC podem produzir componentes de alta precisão de forma eficiente, consistente e com mínima intervenção humana, tornando-as indispensáveis na manufatura moderna.

As máquinas CNC são amplamente utilizadas em diversos setores industriais devido à sua precisão, eficiência e versatilidade. Compreender suas aplicações ajuda fabricantes e engenheiros a escolher o tipo de máquina mais adequado às suas necessidades de produção.

1. Indústria Aeroespacial

As máquinas CNC produzem pás de turbina, componentes de motores e peças estruturais de fuselagens.

A usinagem CNC de alta velocidade e multieixos garante tolerâncias rigorosas e geometrias complexas, necessárias para componentes aeroespaciais críticos para a segurança.

2. Indústria Automotiva

Comumente utilizado em blocos de motor, virabrequins, engrenagens e peças personalizadas para veículos.

As máquinas de fresagem e torneamento CNC melhoram a velocidade de produção, mantendo a qualidade consistente em linhas de produção em massa.

3. Equipamentos eletrônicos e elétricos

Fresadoras CNC e pequenas máquinas de fresagem são utilizadas para placas de circuito impresso, carcaças de alumínio e gabinetes de precisão.

A alta precisão do CNC garante encaixes confiáveis e acabamentos perfeitos, essenciais para montagens eletrônicas.

4. Medicina e Assistência Médica

A usinagem CNC é fundamental para implantes, instrumentos cirúrgicos e componentes protéticos.

Máquinas com capacidade de 5 eixos ou multieixos podem produzir formas orgânicas complexas com precisão em nível micrométrico.

5. Fabricação e Ferramentaria em Geral

As máquinas CNC auxiliam na fabricação de moldes, produção de matrizes e peças mecânicas personalizadas.

As capacidades de retificação de superfície, furação e fresagem permitem que os fabricantes produzam ferramentas e componentes de alta precisão de forma eficiente.

6. Energia e Máquinas Pesadas

As máquinas de torneamento e mandrilamento CNC processam peças fundidas de grandes dimensões, componentes de turbinas e equipamentos hidráulicos.

A alta estabilidade e o controle automatizado garantem precisão consistente para peças industriais de alta resistência.

As máquinas CNC transformaram a manufatura moderna, oferecendo precisão, automação e versatilidade. Da fresagem e torneamento à furação, retificação e usinagem multieixos, cada tipo atende a propósitos específicos em setores como aeroespacial, automotivo, eletrônico e médico.

Compreender a lista de máquinas CNC e suas aplicações ajuda os fabricantes a selecionar o equipamento certo para suas necessidades de produção. Com os avanços em IA, IoT e automação, as máquinas CNC agora oferecem maior eficiência, precisão e a capacidade de lidar com geometrias de peças complexas.

Ao escolher a máquina CNC certa, os fabricantes podem melhorar a produtividade, manter a qualidade e permanecer competitivos em 2025.