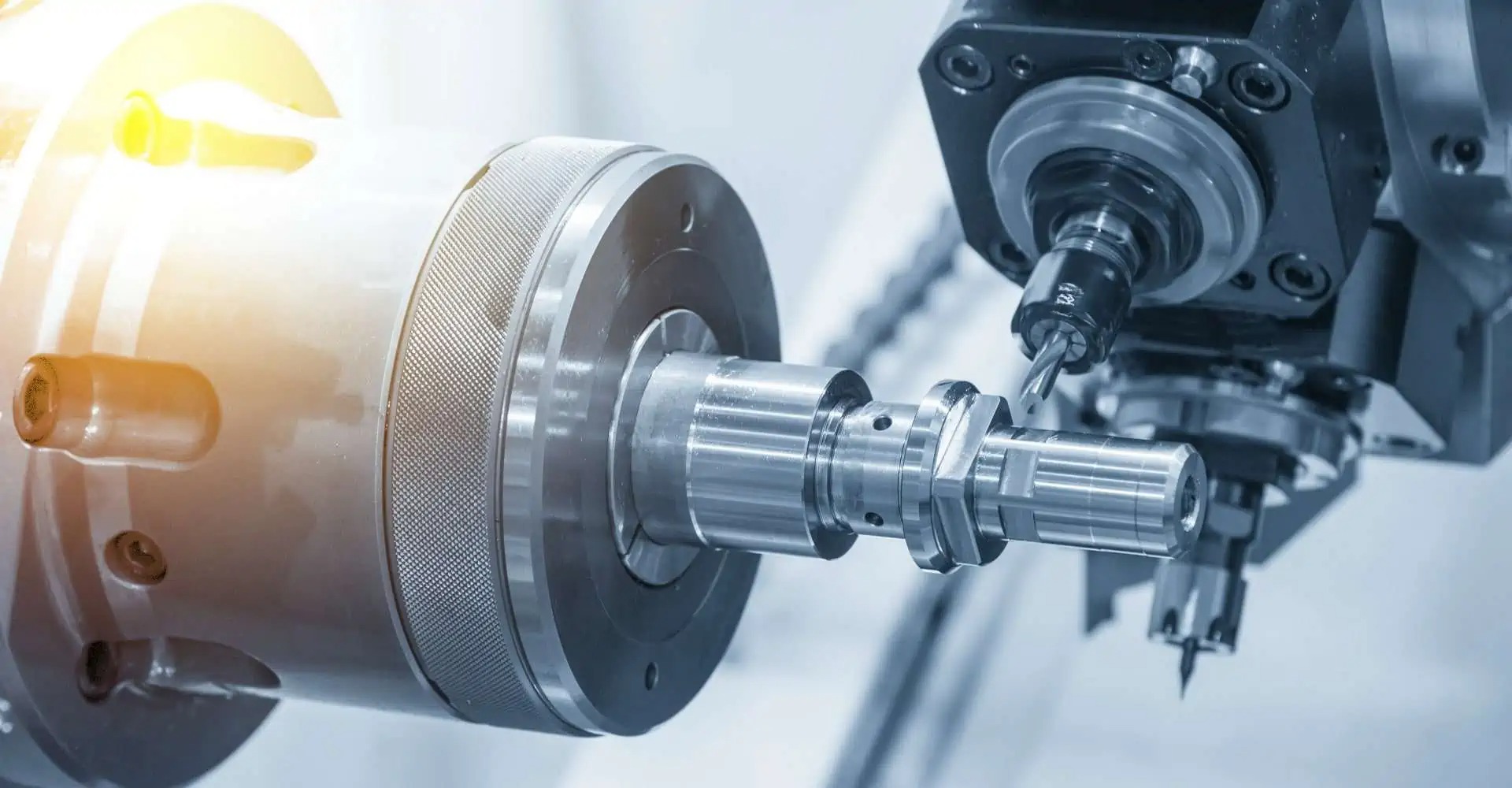

A usinagem de alta precisão desempenha um papel fundamental na manufatura moderna, onde tolerâncias rigorosas e qualidade consistente são essenciais. Indústrias como a aeroespacial, de dispositivos médicos, de autopeças e de fabricação de moldes dependem da usinagem de precisão para atender a padrões de desempenho exigentes. Em comparação com a usinagem CNC padrão, a usinagem de alta precisão concentra-se na precisão em nível micrométrico, repetibilidade estável e acabamento superficial superior. Para alcançar esses resultados, são necessárias uma estrutura rígida de máquina CNC, controle de movimento confiável, ferramentas de alta qualidade e estratégias de usinagem otimizadas.

À medida que os produtos se tornam mais complexos e focados em desempenho, a usinagem de precisão ajuda os fabricantes a melhorar a eficiência, reduzir defeitos e manter a qualidade competitiva na produção global.

A fresagem de alta precisão é um processo de usinagem projetado para produzir peças com extrema precisão dimensional, tipicamente dentro de ±3–6 μm (±0,003–0,006 mm), dependendo do material, das ferramentas e dos requisitos da aplicação. Esse nível de precisão garante tolerâncias estáveis, excelente repetibilidade e acabamentos superficiais de alta qualidade, especialmente na usinagem de formas complexas ou superfícies funcionais críticas.

Em comparação com a fresagem CNC convencional, a fresagem de alta precisão exige maior rigidez da máquina, estabilidade térmica, controle preciso do movimento e parâmetros de corte otimizados. É comumente utilizada em setores como fabricação de moldes, aeroespacial, dispositivos médicos, componentes automotivos e engenharia de precisão, onde até mesmo pequenos desvios podem afetar o desempenho, o encaixe ou o ciclo de vida do produto.

A fresagem de alta precisão exige um sistema CNC projetado para manter a exatidão, a estabilidade e a repetibilidade durante todo o processo de usinagem. Os seguintes elementos principais são essenciais para alcançar tolerâncias em nível micrométrico.

Uma estrutura robusta em ferro fundido proporciona a base para usinagem de precisão. O design interno reforçado com nervuras aumenta a rigidez e minimiza a deformação estrutural durante cortes pesados. Com forte capacidade de amortecimento de vibrações, a máquina mantém a estabilidade e oferece precisão consistente, mesmo em longos ciclos de usinagem.

Guias lineares de precisão garantem movimentos suaves e repetíveis dos eixos, enquanto fusos de esferas de alta precisão ajudam a manter a precisão de posicionamento e minimizar a folga. O acoplamento direto do servomotor melhora a capacidade de resposta do movimento e elimina o acúmulo de erros, proporcionando trajetórias de ferramenta estáveis e precisas, necessárias para fresamento de alta precisão.

Um fuso de alta velocidade e termicamente estável garante uma rotação suave da ferramenta e condições de corte consistentes. Sistemas de interface de ferramentas como BT, BBT ou HSK proporcionam maior rigidez e controle de excentricidade. Com feedback em malha fechada e compensação térmica, o sistema de controle CNC mantém a precisão durante usinagem contínua ou em alta velocidade.

As ferramentas e os dispositivos de fixação são fatores críticos para alcançar usinagem de alta precisão. Mesmo com uma máquina CNC avançada, a seleção inadequada de ferramentas ou uma fixação instável podem levar a vibrações, desvios dimensionais, marcas de vibração e acabamento superficial inconsistente. A usinagem de precisão depende da combinação de ferramentas de corte adequadas, sistemas de fixação otimizados e uma estratégia de fixação estável e repetível.

As fresas de topo de metal duro são amplamente utilizadas em fresamento de precisão devido à sua rigidez e resistência ao desgaste. Dependendo do material e dos requisitos de acabamento, ferramentas de PCD, CBN, metal duro revestido ou revestidas com diamante podem ser selecionadas para melhorar a estabilidade de corte, reduzir o calor e prolongar a vida útil da ferramenta. A geometria da ferramenta — como o formato do canal, o ângulo da hélice e o raio de canto — também influencia a evacuação de cavacos e a qualidade da usinagem. A escolha do tipo de ferramenta correto garante um engate estável e um desempenho previsível durante o acabamento de alta precisão.

A precisão do porta-ferramentas afeta diretamente a excentricidade, a vibração e o desgaste da ferramenta. Porta-ferramentas de ajuste por contração e hidráulicos são preferidos para aplicações de precisão, pois normalmente atingem uma excentricidade ≤ 2–3 μm, proporcionando cortes mais suaves e acabamento superficial mais fino. O balanceamento da ferramenta é igualmente importante em altas velocidades de rotação, ajudando a prevenir vibrações e a melhorar a repetibilidade dimensional.

Um sistema de fixação rígido e repetível garante que a peça permaneça estável durante todo o processo de usinagem. Morsas de precisão, sistemas de fixação de ponto zero e dispositivos modulares permitem um posicionamento rápido, mantendo a precisão. Para componentes de paredes finas ou delicados, dispositivos de fixação a vácuo ou mordentes macios ajudam a evitar deformações. O objetivo é segurar a peça com segurança, minimizando a tensão e mantendo um alinhamento geométrico consistente.

Utilizar um passo lateral leve e manter uma carga de cavacos controlada ajuda a reduzir as forças de corte e a deflexão da ferramenta. Essa estratégia melhora a estabilidade durante o acabamento e contribui para uma precisão dimensional consistente, especialmente em superfícies detalhadas.

A usinagem de alta velocidade permite um movimento mais suave com menor pressão de corte. Velocidades de rotação mais elevadas, combinadas com cortes mais leves, ajudam a obter melhores acabamentos superficiais e a reduzir o acúmulo de calor, melhorando a precisão e a vida útil da ferramenta.

Trajetórias de ferramenta adaptativas mantêm o contato constante da ferramenta e minimizam mudanças repentinas de direção. Essa abordagem reduz a vibração, melhora a previsibilidade durante a usinagem e ajuda a manter a estabilidade da tolerância em formas complexas ou características com múltiplas superfícies.

O desbaste concentra-se na remoção eficiente de material, enquanto o acabamento utiliza parâmetros otimizados para atingir as dimensões finais. A separação das duas etapas ajuda a estabilizar a peça, reduzir a tensão e garantir alta repetibilidade e excelente qualidade superficial.

| Material | Características | Considerações sobre fresagem de precisão |

| Alumínio | Leve, boa usinabilidade, resposta de corte rápida | Utilize altas velocidades de rotação, ferramentas de metal duro ou PCD afiadas e assegure uma evacuação suave dos cavacos para evitar a formação de aresta postiça e manter o acabamento superficial. |

| Aço inoxidável | Maior dureza e geração de calor durante o corte. | Ferramentas de metal duro revestidas, taxas de avanço controladas e fluxo estável de fluido refrigerante ajudam a reduzir a deformação térmica e a manter a estabilidade das tolerâncias. |

| Titânio | Forte, baixa condutividade térmica, produz vibração com facilidade | Requer fixação rígida da ferramenta, velocidades de corte mais baixas, carga de cavacos consistente e estratégias de corte com controle térmico para evitar o desgaste e a deformação da ferramenta. |

| Aço endurecido | Utilizado em moldes e ferramentas de precisão, alta resistência. | O acabamento geralmente requer ferramentas de CBN ou cerâmica, passes de acabamento leves e controle preciso do fuso para obter um acabamento superficial fino e tolerâncias consistentes. |

A fresagem de precisão é amplamente utilizada na produção de moldes e matrizes, onde são necessários detalhes finos, superfícies lisas e tolerâncias rigorosas. Estratégias de usinagem estáveis e acabamento preciso permitem que os moldes atendam aos padrões dimensionais e reduzam o pós-processamento, como polimento ou ajustes manuais.

As peças aeroespaciais frequentemente exigem geometrias complexas e alta precisão para garantir segurança e desempenho. A usinagem de alta precisão permite tolerâncias consistentes, estruturas leves e encaixe confiável para componentes de turbinas, suportes, carcaças e peças estruturais.

Componentes médicos como implantes, instrumentos cirúrgicos e próteses dentárias exigem repetibilidade consistente e precisão dimensional rigorosa. A fresagem de alta precisão permite a produção confiável de formas complexas, mantendo a qualidade da superfície adequada para aplicações médicas.

Na indústria automotiva e de engenharia de precisão, a usinagem de alta precisão garante a produção exata de peças de motor, componentes de transmissão e conjuntos mecânicos de alto desempenho. A precisão confiável contribui para a funcionalidade, a intercambialidade e a consistência na produção em massa.

Vibrações e trepidações são problemas comuns na fresagem de precisão e podem levar a imprecisões dimensionais, acabamento superficial ruim e redução da vida útil da ferramenta. As causas podem incluir fixação inadequada, projeção excessiva da ferramenta, desbalanceamento da ferramenta ou parâmetros de corte incorretos. As soluções incluem o uso de sistemas de fixação de ferramentas rígidos, ferramentas mais curtas, ferramentas balanceadas para rotação em alta velocidade e otimização da taxa de avanço e da velocidade do fuso. O ajuste dos valores de sobreposição e o uso de trajetórias de ferramenta mais suaves também ajudam a manter a estabilidade de corte durante as operações de acabamento.

O desgaste da ferramenta ou o desvio excessivo podem afetar negativamente a tolerância da peça, a precisão geométrica e o acabamento superficial. Fatores como dureza do material, velocidade de corte inadequada, lubrificação insuficiente ou porta-ferramentas de baixa qualidade aceleram o desgaste. Para minimizar esses problemas, devem ser utilizadas ferramentas de metal duro ou revestidas de alto desempenho, juntamente com porta-ferramentas de ajuste por contração térmica ou hidráulicos para manter o desvio dentro das especificações. O monitoramento regular das ferramentas, a pré-ajuste e a substituição programada ajudam a garantir uma qualidade de corte estável e repetível.

Variações de temperatura durante longos ciclos de usinagem podem causar deformação térmica tanto na peça quanto nos componentes da máquina. Isso pode resultar em desvios de tolerância ou inconsistências dimensionais entre os lotes. As soluções incluem o uso de máquinas com sistemas de compensação térmica, a aplicação de fluxo adequado de fluido de corte e a garantia de uma temperatura estável na oficina. Ciclos de aquecimento antes da usinagem e acabamento incremental também ajudam a manter a estabilidade dimensional na usinagem de peças de precisão.

Componentes de paredes finas ou materiais com baixa rigidez podem deformar-se sob a pressão de corte. Isso pode resultar em baixa precisão, ondulações ou acabamento inconsistente. O uso de forças de usinagem otimizadas, menores profundidades de corte e carga de cavacos constante ajuda a minimizar a distorção. A fixação da peça também desempenha um papel importante — mordentes macios, pontos de apoio adicionais, dispositivos de fixação a vácuo ou soluções de fixação personalizadas podem evitar micromovimentos e manter a precisão geométrica durante os passes de acabamento final.

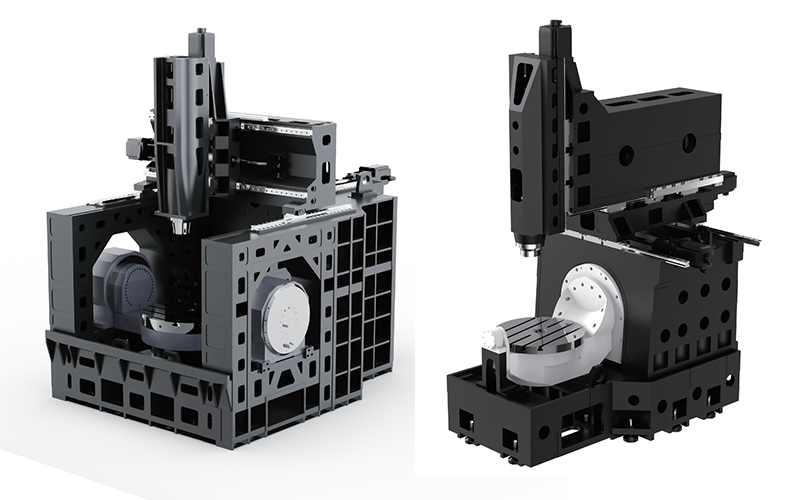

Centros de usinagem com munhão de 5 eixos São ideais para peças de precisão com múltiplas superfícies, características angulares ou contornos complexos. A estrutura de munhão permite o movimento simultâneo em múltiplos eixos, reduzindo as configurações e melhorando a precisão geométrica. Com rigidez estável, ferramentas de comprimento reduzido e controle de movimento suave, essas máquinas ajudam a alcançar tolerâncias mais rigorosas e melhor acabamento superficial em componentes de alto valor agregado.

De alta velocidade centros de usinagem vertical São ideais para acabamento de precisão, componentes de moldes e peças de pequeno a médio porte. Sua estrutura compacta e altas velocidades de rotação do fuso proporcionam um desempenho de corte suave e reduzem a pressão de corte. Com controle de movimento preciso e recursos de estabilidade térmica, essas máquinas mantêm a repetibilidade e alcançam excelente qualidade de superfície em aplicações de precisão.

Tipo ponte ou máquinas CNC de pórtico Oferecem grande rigidez estrutural e amplas áreas de trabalho, tornando-as adequadas para moldes, matrizes e peças de precisão de grandes dimensões. Seu design de estrutura estável minimiza a deformação durante a usinagem, especialmente em cortes pesados ou ciclos longos. Com sistemas de acionamento avançados e precisão de posicionamento, essas máquinas proporcionam desempenho confiável em aplicações que exigem alta precisão em grandes áreas.

Qual o grau de precisão que uma fresagem de alta precisão pode atingir?

A fresagem de alta precisão normalmente consegue manter tolerâncias dentro de ±0,003–0,01 mm, dependendo do material, das ferramentas e da configuração da máquina. Fatores como estabilidade térmica, condição do fuso e excentricidade da ferramenta também afetam a precisão final.

O desalinhamento da ferramenta realmente afeta a usinagem de precisão?

Sim. Mesmo um desvio de 3 a 5 μm pode afetar a qualidade do acabamento, a consistência das tolerâncias e a vida útil da ferramenta. O uso de porta-ferramentas hidráulicos ou com ajuste por contração ajuda a manter um baixo desvio e melhora a estabilidade durante o acabamento de alta precisão.

Por que o controle térmico é importante na usinagem de precisão?

O calor gerado durante o corte pode causar expansão térmica na máquina e na peça, resultando em desvio dimensional. A estabilidade do fluido de corte, as rotinas de aquecimento e a compensação térmica ajudam a manter a precisão em ciclos de usinagem longos.

Preciso sempre de uma máquina de 5 eixos para trabalhos de precisão?

Não necessariamente. Uma máquina de 3 ou 4 eixos pode alcançar resultados precisos para geometrias simples. No entanto, a usinagem de 5 eixos melhora a precisão ao reduzir múltiplas configurações ou usinar transições de superfície complexas.

Por que separar as operações de desbaste e acabamento na fresagem de precisão?

O desbaste pode introduzir tensões internas, calor ou pequenas deformações. Uma passada de acabamento dedicada, com parâmetros otimizados, garante precisão final, tolerâncias consistentes e um melhor acabamento superficial.

A usinagem de alta precisão desempenha um papel importante na manufatura moderna, onde precisão, repetibilidade e qualidade de superfície estável são requisitos essenciais. Com a configuração de máquina, sistemas de ferramentas, estratégias de usinagem e controle de processo adequados, os fabricantes podem alcançar tolerâncias consistentes e alta confiabilidade de produção em diferentes setores e materiais.

Com a crescente demanda por componentes complexos e de alto valor agregado, investir em recursos de usinagem de precisão tornou-se essencial para melhorar a eficiência e atender aos rigorosos requisitos de qualidade.

Se você busca aprimorar o desempenho de usinagem ou selecionar a solução CNC ideal para aplicações de precisão, nossa equipe pode oferecer suporte e recomendações personalizadas.