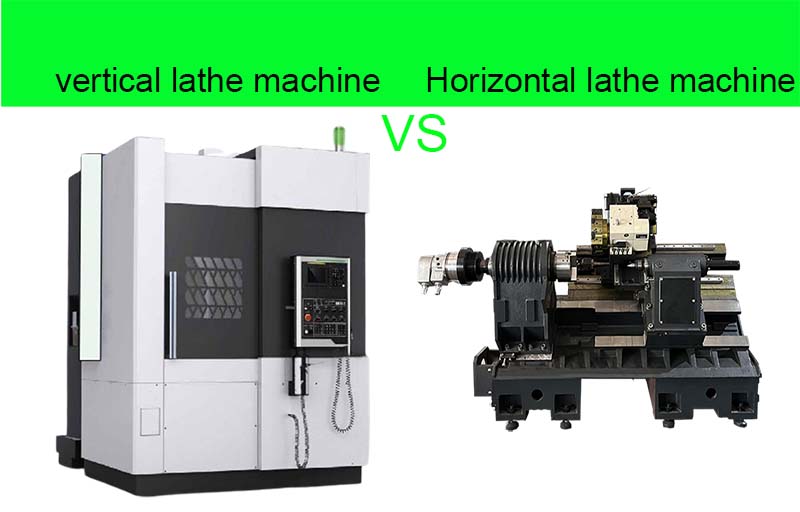

O torno CNC é uma máquina-ferramenta controlada numericamente usada para cortar e usinar peças rotativas. É uma das máquinas-ferramentas mais básicas e importantes nas indústrias de metalurgia e marcenaria. A principal função de um torno é segurar uma peça de trabalho em um fuso rotativo e usar ferramentas para cortar sua superfície na forma e tamanho desejados. Várias operações de processamento podem ser automatizadas. A principal característica dos tornos CNC é baseada no controle digital, adotando procedimentos operacionais predefinidos e usando dezenas de ferramentas de torneamento para processamento automático. Eles podem controlar a posição de usinagem, como torneamento horizontal e vertical, centros, bem como cortar com alta precisão através dos eixos de coordenadas horizontal, vertical e de altura, e podem controlar livremente a usinagem controlando a velocidade de rotação e a posição fixa da velocidade de movimento do ferramenta de acordo com o material e a forma alvo da peça de trabalho. Quando se trata de operações de torneamento no processo de usinagem, tornos verticais e tornos horizontais são duas ferramentas comuns. Cada um deles tem características e aplicações diferentes. Este artigo irá comparar e analisar esses dois tornos.

torno vertical orienta os fusos de acordo com a gravidade trabalha a orientação do plano vertical. A peça de trabalho gira para posicionar o fuso e a ferramenta de acordo com a gravidade da ferramenta desejada. O torno vertical é mais complicado do que uma máquina horizontal. Essas máquinas horizontais podem oferecer uma opção melhor ao focalizar peças de trabalho pesadas em um lado, como peças de trabalho pesadas como grandes placas de metal e matrizes de afundamento. Eles podem oferecer vantagens para tornos horizontais quando peças rotativas e flacidez podem ocorrer.

A vantagem de estabilidade da estrutura dos tornos verticais é que os tornos verticais geralmente podem fornecer maior precisão de usinagem. Para o torneamento de várias máquinas e grandes peças de trabalho e máquinas, tornos de eixo vertical eficientes podem manter uma melhor rigidez e reduzir a vibração, resultando em superfícies usinadas de maior qualidade.

Devido à sua capacidade de lidar com peças maiores e sua vantagem de alta rigidez, os tornos verticais são amplamente utilizados na produção aeroespacial, na produção da indústria automotiva, na fabricação e produção de máquinas pesadas e em outros campos. Eles são frequentemente usados para girar grandes cubos de roda, pás de turbinas eólicas, motores de aeronaves e outras peças.

A estrutura de corte, ferramental e equipamentos para o torno vertical é complexa e geralmente cortes relativamente pesados e volumosos, necessitando de mais espaço para instalação. Isso pode ser limitado em algumas oficinas pequenas.

A pegada de um torno vertical de equipamento é determinada principalmente pelo tamanho e comprimento da base do torno e pelo diâmetro de giro de uma única máquina, que é o diâmetro máximo da peça de trabalho que pode ser acomodada pela máquina. Em geral, quanto maior o diâmetro do giro, mais espaço o torno vertical exigirá.

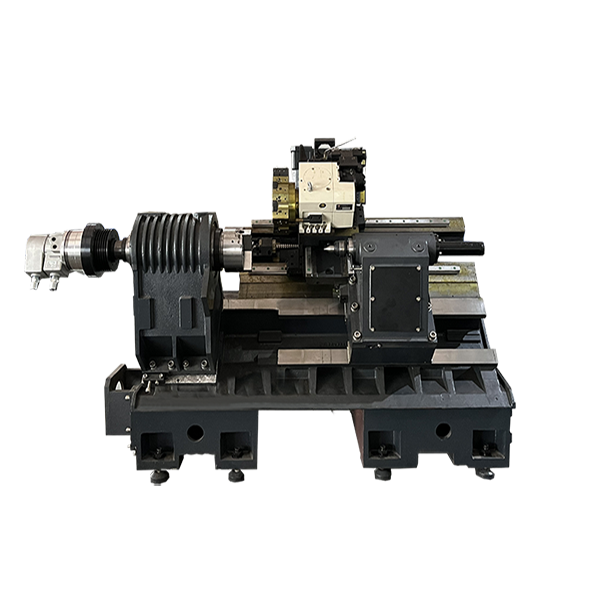

O eixo do torno horizontal é colocada horizontalmente, a peça de trabalho é orientada verticalmente e fixada em ambos os lados do fuso, e o torneamento vertical ou o torno cnc da peça de usinagem é cortado acima do fuso ou na lateral do fuso em um único lado do fuso em uma configuração do peça de trabalho. Os tornos horizontais são adequados para peças menores e mais leves devido à sua estrutura relativamente simples e são adequados para usinagem de peças pequenas.

Os tornos horizontais são adequados para operações de torneamento mais simples e, para a usinagem e produção de algumas máquinas e peças de precisão, pode ser necessária mais atenção para controlar a vibração e manter a qualidade da usinagem. No entanto, os tornos horizontais podem executar tarefas complexas de usinagem com mais eficiência em alguns casos, especialmente ao produzir máquinas semelhantes e peças de máquinas em grandes volumes.

Os tornos de fresagem horizontais são amplamente utilizados em várias outras fresadoras, fresadoras verticais, tornos, usinagem geral e indústrias metalúrgicas. Eles são adequados para fresamento e torneamento vertical de peças menores, como peças de eixo, engrenagens, pinos, roscas, etc.

Em comparação com os tornos verticais, os tornos horizontais são mais compactos e adequados para oficinas com tornos horizontais com espaço limitado.

A maior diferença entre um torno vertical e um torno horizontal é o fuso. O tipo de fuso vertical significa que a máquina ou o eixo principal está na vertical, girando em linha reta e o tipo horizontal significa que a máquina ou o eixo principal está reclinado.

Uma vez que o peso da peça de trabalho é carregado diretamente na bancada quando o torno vertical está trabalhando, e a bancada distribui o peso para a mesa, o torno vertical tem uma grande capacidade de carga e boa rigidez e é muito eficiente e adequado para processamento de grandes escala, grande diâmetro e pequeno transportadorcomprimento Peças de trabalho, como discos, cubos, alimentadores de barra de blocos de engrenagem, etc.

A braçadeira da peça de trabalho da cabeça de corte de dois tipos principais de torno horizontal está no eixo de gravidade do mandril, e a carga é transmitida ao eixo do fuso do eixo principal, que é suportado pelos rolamentos principais dianteiro e traseiro, então a capacidade de carga é pequena e a rigidez também é ruim. Mas a observação e a operação do torno horizontal são muito convenientes e eficientes, por isso é adequado para o processamento de roletas de perfuração e eixos de pequeno e médio porte.

Os centros de torneamento CNC são mais comuns porque são flexíveis e possuem maiores recursos de ferramentas. com centros de torneamento CNC e centros de torneamento horizontais usados, os tornos continuam a ter uma posição importante na usinagem de peças e fresadoras. Estas 5 funções comuns mais comumente executadas por tornos:

Girando: O torneamento é a principal função de um torno e envolve a remoção de material de uma peça rotativa para criar formas cilíndricas. A peça de trabalho é mantida no mandril ou montada entre os centros, e uma ferramenta de corte é colocada em contato com a peça de trabalho para criar a forma e as dimensões desejadas.

Voltado para: O faceamento é uma operação de usinagem em que a ferramenta de corte é movida radialmente ao longo da extremidade da peça rotativa para criar uma superfície plana perpendicular ao eixo de rotação. Este processo é frequentemente usado para criar uma superfície lisa e uniforme na extremidade de uma peça de trabalho ou para remover qualquer material irregular.

Perfuração: Tornos também podem ser usados para fazer furos em peças de trabalho. Uma broca é montada no porta-ferramentas do torno e a peça é girada para criar um furo com o diâmetro e a profundidade desejados.

Tedioso: O mandrilamento é um processo que amplia ou refina furos existentes em uma peça de trabalho. Isso é obtido montando uma ferramenta de mandrilar no torno e girando a peça de trabalho enquanto a ferramenta de corte se move para dentro do furo, removendo material para criar o tamanho e o acabamento superficial desejados.

Afunilamento: O afunilamento envolve o torneamento de uma peça de trabalho com uma diminuição ou aumento gradual no diâmetro ao longo de seu comprimento. Isso pode ser obtido ajustando o ângulo da ferramenta em relação à peça enquanto ela gira, permitindo a criação de formas cônicas ou cônicas.

Essas funções representam apenas uma fração das capacidades dos principais tipos de tornos, pois podem executar uma ampla gama de outras operações, incluindo rosqueamento, ranhuramento, recartilhamento e muito mais. As tarefas específicas que um torno pode executar dependem de seu projeto, ferramental e habilidade e equipamento do operador.

Tornos verticais e horizontais desempenham um papel importante na usinagem. A escolha de um torno adequado depende do tamanho da peça, dos requisitos de processamento, dos tempos de usinagem, da eficiência da produção e da situação real da fábrica. Para peças de trabalho maiores e mais pesadas, e onde há uma exigência maior de precisão de usinagem, um torno vertical é a melhor escolha. No entanto, para peças de trabalho menores e mais leves e para produção de alto volume, os tornos horizontais podem ser mais vantajosos. Não importa qual torno você escolha, a operação e a manutenção adequadas são essenciais para garantir a qualidade e a produtividade da usinagem.