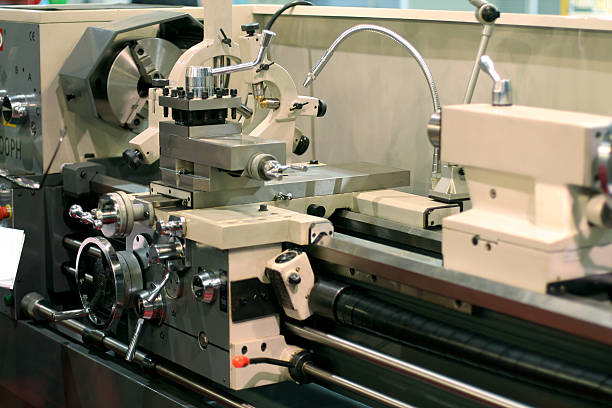

Um torno mecânico é uma ferramenta versátil e necessária nas operações de fabricação e usinagem. Durante a operação, uma peça de trabalho é girada em torno de seu eixo enquanto está sendo moldada e o material é removido usando uma ferramenta de corte. A ferramenta de corte pode ser movida pela peça de trabalho para produzir várias formas e perfis. Os tornos vêm em vários tipos e tamanhos, cada um criado para uma função específica, e são essenciais na produção de peças e componentes usados em diversos setores.

● Fabricação de precisão: As máquinas de torno são amplamente utilizadas em indústrias de fabricação de precisão, como aeroespacial, automotivo e produção de equipamentos médicos. Eles permitem a criação de componentes complexos e dimensionados com precisão, críticos para os requisitos de desempenho e segurança dessas indústrias.

● Metalurgia: Os tornos mecânicos são indispensáveis nas indústrias metalúrgicas. Eles são usados para operações de torneamento, faceamento, rosqueamento e ranhuramento em peças de metal. Esses processos são cruciais na criação de eixos, parafusos, porcas e outros componentes.

● Carpintaria: Tornos de madeira moldam e esculpem objetos de madeira como pés de móveis, tigelas e itens decorativos. Eles oferecem aos marceneiros maior controle e precisão na criação de designs intrincados.

● Prototipagem e Produção em Pequenos Lotes: Os tornos são comumente usados em prototipagem e produção de pequenos lotes, permitindo que engenheiros e fabricantes testem projetos e produzam peças limitadas antes da produção em massa.

● As máquinas de torno são cruciais para reparo e manutenção, remodelando e redimensionando componentes danificados e prolongando a vida útil do equipamento.

● As máquinas de torno transformam vários materiais em trabalhos ornamentais criativos, permitindo padrões e designs únicos em arte e artesanato.

O torneamento de peças em um torno remonta aos tempos antigos, com os primeiros tornos no Egito e na Mesopotâmia. A Revolução Industrial introduziu a energia a vapor e os motores elétricos, revolucionando a indústria manufatureira. Tornos de torre e tornos automáticos melhoraram a eficiência, permitindo várias operações de ferramentas e manuseio de materiais, levando à produção em massa nas indústrias de relojoaria e fabricação automotiva.

A tecnologia CNC revolucionou os tornos mecânicos, oferecendo precisão, automação e redução da intervenção humana. Essa evolução impactou significativamente o progresso industrial, moldando os setores de manufatura e engenharia. A versatilidade e as melhorias contínuas da tecnologia do torno tornaram-no uma ferramenta fundamental na indústria.

Características e características:

● Tamanho compacto: Os tornos de bancada são pequenos e leves, projetados para serem colocados em uma bancada ou em um suporte resistente.

● Portátil: seu tamanho e peso menores os tornam fáceis de mover e realocar conforme necessário.

● Design Simples: Os tornos de bancada são simples, tornando-os fáceis de usar e adequados para iniciantes.

● Requisitos de baixa potência: Eles geralmente requerem menor potência do que tornos maiores devido às suas menores capacidades de trabalho.

Aplicações típicas:

● Torneamento leve: Os tornos de bancada são usados para torneamento leve e operações de faceamento em peças pequenas.

● Fabricação de modelos: amadores e fabricantes de modelos costumam usá-los para criar componentes e modelos em miniatura.

● Educação e Treinamento: Os tornos de bancada são comumente encontrados em instituições educacionais para treinar estudantes em operações básicas de torno.

Prós

● Acessível: os tornos de bancada são mais econômicos do que os maiores e mais sofisticados.

● Economia de espaço: Seu tamanho compacto os torna adequados para oficinas com espaço limitado.

● Amigável para iniciantes: Eles são ideais para iniciantes em usinagem devido à sua configuração e operação simples.

Contras

● Capacidade limitada: Os tornos de bancada não são adequados para usinagem de peças maiores ou mais longas.

● Menos Versatilidade: Podem necessitar de recursos mais avançados encontrados em tornos maiores, limitando sua gama de aplicações.

● Menor precisão: seu tamanho menor e menor rigidez podem reduzir a precisão para tarefas específicas.

Características e características:

● Versatilidade: Os tornos mecânicos são altamente versáteis e podem realizar diversas operações de usinagem.

● Construção robusta: são construídos com materiais robustos para tarefas de usinagem moderadas a pesadas.

● Comprimento longo do leito: Os tornos mecânicos têm leitos mais longos, permitindo que eles manipulem peças de trabalho maiores com comprimentos estendidos.

● Capacidades de corte de rosca: Eles podem cortar diferentes tipos de roscas usando várias técnicas de roscagem.

Aplicações comuns:

● Torneamento: Tornos de motores dependem de formas cilíndricas, cônicas e esféricas em vários materiais.

● Faceamento: Eles podem enfrentar a extremidade de uma peça de trabalho para criar uma superfície lisa e plana.

● Perfuração: Os tornos mecânicos podem executar operações de perfuração usando um cabeçote móvel ou outros acessórios de fixação de ferramentas.

Vantagens:

● Ampla Gama de Aplicações: Os tornos mecânicos podem lidar com diversas tarefas de usinagem, tornando-os adequados para várias indústrias.

● Confiabilidade: São conhecidos por sua durabilidade e confiabilidade, exigindo manutenção mínima quando bem cuidados.

● Flexibilidade: Os tornos mecânicos podem acomodar diferentes peças de trabalho, tornando-os adaptáveis às mudanças nas necessidades de produção.

Limitações:

● Tamanho e Peso: Os tornos mecânicos podem ser pesados e ocupar um espaço considerável, o que pode ser uma limitação para oficinas menores.

● Custo Inicial: Os tornos mecânicos podem ser mais caros do que os tornos de bancada, especialmente para modelos mais extensos e avançados.

● Operação manual: Embora versáteis, eles exigem operação manual, o que pode limitar a velocidade e a eficiência da produção na fabricação de alto volume.

Características principais:

● Precisão e Exatidão: Os tornos de sala de ferramentas são construídos com tolerâncias apertadas e componentes de alta qualidade, garantindo usinagem precisa.

● Rigidez: Possuem construção robusta e vibrações minimizadas, contribuindo para maior estabilidade e precisão de corte.

● Versatilidade: Os tornos de sala de ferramentas podem lidar com vários materiais e operações de usinagem complexas.

● Cabeçote móvel: São equipados com cabeçote móvel para suportar peças longas durante a usinagem.

● Poste de ferramenta: Os tornos de sala de ferramentas geralmente apresentam um sistema de poste de ferramenta de troca rápida, permitindo trocas de ferramentas fáceis e rápidas.

Aplicações na fabricação de ferramentas e matrizes:

● Os tornos de sala de ferramentas são amplamente utilizados na fabricação de ferramentas, matrizes, moldes e outros componentes de alta precisão na fabricação de dispositivos e matrizes.

● Eles são adequados para criar recursos e contornos complexos necessários para produzir ferramentas especializadas.

Prós

● Alta precisão: Os tornos de ferramentaria se destacam na produção de peças precisas e precisas.

● Versatilidade: Eles podem lidar com uma variedade de materiais e tarefas de usinagem complexas.

● Acabamento de qualidade: Os tornos para ferramentaria são capazes de obter acabamentos superficiais superiores.

Contras

● Custo: Os tornos de sala de ferramentas são geralmente mais caros do que os tornos de motor padrão devido à sua precisão e recursos aprimorados.

● Complexidade: Sua maior precisão e desempenho podem exigir operadores qualificados e pessoal de manutenção.

● Velocidade de produção: tornos de ferramentaria podem ser mais lentos do que outros tornos especializados em produção de alto volume.

Estrutura e projeto:

● Os tornos de bancada têm uma seção removível (gap) na bancada, que permite que o fuso do torno gire peças de maior diâmetro.

● A lacuna é normalmente coberta com uma ponte removível e, quando a ponte é removida, a capacidade de giro do torno aumenta significativamente.

Usos e benefícios:

● Os tornos de bancada são utilizados em indústrias onde vários tamanhos de peças são encontrados.

● Eles fornecem flexibilidade na usinagem de peças curtas e longas sem exigir modificações especiais ou trocas de ferramentas.

Limitações:

● A folga pode reduzir a rigidez geral em comparação com os tornos de base sem folga, afetando o desempenho do torno durante a usinagem pesada.

● A folga também pode limitar a precisão do torno ao usinar componentes exatos.

Construção robusta:

● Os tornos de serviço pesado são projetados com uma estrutura robusta e rígida para lidar com peças de trabalho grandes e pesadas.

● Eles geralmente são feitos de materiais de alta qualidade para suportar as altas forças de corte e vibrações geradas durante a usinagem pesada.

Aplicações industriais:

● Tornos pesados são comumente usados em indústrias que requerem usinagem de componentes grandes e pesados, como os do setor de energia, construção naval e aeroespacial.

● Eles são utilizados para tornear grandes eixos, cilindros e outras peças de máquinas pesadas.

Vantagens

● Alto poder de corte: Tornos de serviço pesado podem lidar facilmente com cortes pesados e operações de desbaste.

● Durabilidade: Sua construção robusta garante uma longa vida útil e desempenho confiável sob condições exigentes.

● Versatilidade: Tornos de serviço pesado podem lidar com vários materiais e operações de usinagem, apesar de seu tamanho.

Considerações

● Custo: Tornos pesados são investimentos substanciais devido ao seu tamanho e construção especializada.

● Requisito de espaço: Sua grande pegada pode exigir um espaço significativo na oficina.

● Consumo de energia: Tornos de serviço pesado requerem energia substancial, levando a um maior consumo de energia.

Mecanismo de operação:

● Os tornos mecânicos usam sistemas de transmissão de energia para acionar o fuso e realizar várias operações de usinagem.

● A potência do motor principal é transmitida ao fuso e outros componentes por meio de correias, engrenagens e polias.

● Os operadores controlam manualmente o movimento das ferramentas de corte e a velocidade do fuso usando volantes ou alavancas.

Aplicações adequadas:

● Os tornos mecânicos são adequados para operações de torneamento e faceamento leves a moderados em peças de tamanho pequeno a médio.

● Eles são comumente usados em oficinas, instituições educacionais e ambientes de hobby para tarefas básicas de usinagem.

Requisitos de manutenção:

● Os tornos mecânicos têm designs relativamente simples, tornando-os fáceis de manter e reparar.

● A lubrificação regular das peças móveis e as verificações periódicas de desgaste são essenciais para uma operação suave.

● Correias e outros componentes de transmissão podem precisar de reparos ocasionais.

Torno Hidráulico:

● Transmissão de potência através do sistema hidráulico:

● Tornos hidráulicos usam energia hidráulica para controlar o movimento das ferramentas de corte e várias funções da máquina.

Cilindros e válvulas hidráulicas regulam a taxa de avanço, pressão de corte e outros parâmetros de usinagem.

● Usos específicos em usinagem:

● Os tornos hidráulicos são particularmente adequados para operações de usinagem de serviço pesado, onde é necessária uma pressão constante e precisa durante o corte.

Eles são comumente usados para operações de faceamento, torneamento e canais em peças de trabalho grandes e robustas.

● Comparações com outros tipos:

● Comparados aos tornos mecânicos, os tornos hidráulicos oferecem forças de corte mais suaves e consistentes, resultando em melhor acabamento e precisão da superfície.

● Os tornos hidráulicos podem ter melhor controle sobre as taxas de avanço e podem lidar com cortes mais pesados, tornando-os preferíveis para usinagem de materiais rígidos.

Torno Elétrico:

● Operações acionadas por motor elétrico:

● Tornos elétricos utilizam motores para rotação suave e contínua da peça de trabalho.

Controles eletrônicos controlam a velocidade do fuso para usinagem variável.

● Vantagens da fabricação moderna:

● Os tornos elétricos são mais eficazes e precisos do que os tornos mecânicos tradicionais.

● Ao simplificar a automação e a integração com outros sistemas controlados por computador, eles aumentam a eficiência e reduzem o erro humano.

Os tornos elétricos aprimoram a fabricação moderna, acelerando a produção e melhorando a precisão.

● Considerações sobre eficiência energética:

● Os tornos elétricos geralmente são mais eficientes em termos de energia do que os hidráulicos ou mecânicos, pois consomem energia apenas quando o motor está funcionando.

Torno de controle numérico computadorizado (CNC):

● Automação e precisão: tornos CNC

● são máquinas automatizadas com sistemas de controle numérico computadorizado para controlar as operações de usinagem com precisão.

Eles seguem instruções e códigos pré-programados para executar tarefas de usinagem complexas com alta precisão e repetibilidade.

● Indústrias que utilizam tornos CNC:

● Os tornos CNC são amplamente utilizados em várias indústrias, incluindo aeroespacial, automotiva, eletrônica, médica e manufatura em geral.

Eles são preciosos em cenários de produção em massa, onde qualidade e eficiência consistentes são essenciais.

● Programação e funcionamento:

● Programar um torno CNC envolve escrever ou gerar um programa de computador que contém instruções para a máquina executar tarefas de usinagem específicas.

Torno de velocidade:

● Recursos de alta velocidade:

● Tornos rápidos lidam com altas velocidades de rotação.

A capacidade de alta velocidade permite a usinagem rápida da peça de trabalho, obtendo acabamentos finos.

● Aplicações especializadas:

● Tornos rápidos são usados principalmente para tarefas que requerem rotação de alta velocidade, como polimento, retificação e fiação de metal.

Eles são preciosos para operações onde a obtenção de superfícies lisas ou acabamentos precisos é fundamental.

● Limitações e medidas de segurança:

● Tornos rápidos são inadequados para usinagem pesada devido ao seu tamanho pequeno e potência limitada.

● Medidas de segurança são essenciais ao trabalhar com tornos de alta velocidade, incluindo o uso de equipamentos de proteção individual (EPI) adequados e fixação segura das peças de trabalho para evitar acidentes.

Torno de madeira:

● Projetado para trabalhar madeira:

● Os tornos de madeira são máquinas especializadas projetadas explicitamente para moldar e fabricar peças de madeira.

Eles são equipados com recursos que atendem às características únicas de trabalhar com madeira.

● Aplicações artísticas e funcionais:

● Os tornos de madeira permitem que os marceneiros criem objetos de madeira funcionais e artísticos, como pés de móveis, tigelas, vasos e esculturas.

O torneamento de madeira em um torno permite que os marceneiros obtenham designs intrincados e padrões detalhados.

● Comparações com tornos de metalurgia:

● Os tornos para madeira diferem dos tornos para usinagem de metais, incluindo controle de velocidade, tipos de ferramentas e técnicas.

● Os tornos de madeira geralmente têm controles de velocidade variável para acomodar diferentes tipos de madeira e obter condições de corte ideais.

Torno de revólver:

● Cabeça da torre e várias estações de ferramentas:

● Os tornos de torre têm uma cabeça de torre que segura várias ferramentas de corte simultaneamente.

A torre pode indexar, permitindo trocas rápidas de ferramentas e permitindo que o torno execute várias operações sem intervenção manual.

● Vantagens da produção em massa:

● Os tornos de torre são adequados para produção em massa de peças idênticas.

A capacidade de alternar entre várias ferramentas reduz rapidamente o tempo de inatividade e aumenta

● eficiência de produção.

● Limitações e complexidades de configuração:

Configurar o ferramental e programar a torre pode ser complexo e demorado, especialmente para componentes intrincados.

● Torno Automático:

● Alimentação automática de material e troca de ferramentas:

Os tornos automáticos são máquinas altamente automatizadas que alimentam a matéria-prima e trocam as ferramentas conforme necessário.

● Os mecanismos de alimentação de material e troca de ferramentas reduzem a necessidade de intervenção constante do operador.

● Usos de produção de alto volume:

Tornos automáticos são projetados para produção de alto volume de componentes pequenos e repetitivos.

● Indústrias como a automotiva, eletrônica e de fabricação de fixadores geralmente empregam tornos automáticos para produção em massa.

● Considerações de manutenção:

Lubrificação adequada e inspeções periódicas evitam quebras e mantêm a eficiência da produção.

Conclusão

Os mundos da produção e usinagem não podem funcionar sem tornos mecânicos. Ocorrem em diversas variedades, cada uma com características e usos particulares que atendem às demandas de diversas indústrias e necessidades produtivas.

Tornos de bancada, tornos de motores, tornos de sala de ferramentas, tornos especializados, tornos de turbina e tornos multi-fusos são ferramentas versáteis usadas em vários setores. Os tornos mecânicos lidam com várias tarefas, enquanto os tornos de ferramentaria oferecem precisão e precisão. Tornos especializados atendem a materiais específicos e aplicações artísticas.