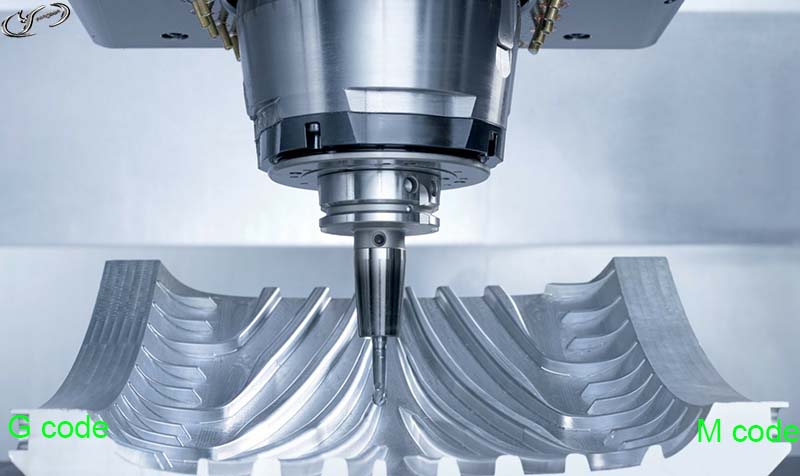

Decodificar o mistério dos códigos G e M é a chave para dominar a programação CNC. Neste guia, o objetivo é dissecar esses códigos, revelando sua função na operação de máquinas CNC.

A exploração detalhada inclui compreensão de máquinas CNC, fundamentos de programação, erros comuns e dicas de otimização. Tudo para capacitá-lo a navegar com confiança no mundo da programação CNC com os códigos G e M.

Códigos G, fundamentais na programação CNC, comandam os movimentos da máquina. Cada código implica uma operação. G01, por exemplo, instrui um movimento linear. Usando G02 e G03, arcos no sentido horário e anti-horário são criados, respectivamente. A união desses códigos G em sequências promove padrões intrincados, permitindo precisão usinagem CNC.

Categorizando os códigos G, considera-se que os códigos de movimento são cruciais. Esses comandos supervisionam os movimentos da máquina CNC. G00 posiciona rapidamente a ferramenta. Para movimento em linha reta, G01 é a chave. Para criar arcos, G02 e G03 são de grande importância. Portanto, o uso correto ajuda na fabricação eficiente.

Considere os códigos G que definem a taxa de alimentação. G94 instrui a máquina sobre a velocidade de movimento, medida em polegadas por minuto (IPM). No entanto, G95 considera a taxa de alimentação em termos de revolução por minuto (RPM). Apropriado formulários garantem velocidades de corte ideais, promovendo operações CNC eficientes.

Na usinagem CNC, G17, G18 e G19 denotam seleção de plano. G17 significa plano XY, G18 indica plano XZ e G19 aponta para o plano YZ. Esses códigos orientam as máquinas CNC, moldando o caminho de corte de uma peça de trabalho.

G43 e G49 regulam o comprimento da ferramenta no CNC. G43 define a compensação do comprimento da ferramenta, usando H como parâmetro. Por outro lado, G49 cancela a compensação. Entenda a importância de tais códigos para evitar colisões de ferramentas.

Pausa na operação da máquina, pausa, possui código G4. Requer um parâmetro P para o tempo de espera. Em máquina de gravação e fresagem operações, incorporando pausa em certos pontos ajuda na precisão.

Os ciclos fixos simplificam operações complexas. G81 indica furação, G82 permite furação com pausa, G83 representa furação profunda e G85 significa mandrilamento. Esses códigos agilizam a programação e aumentam a eficiência da usinagem.

Na usinagem, G00 ajuda a mover as ferramentas rapidamente. Pense em uma jornada entre dois pontos - Ponto A ao Ponto B, sem demora. A velocidade é importante quando a economia de tempo equivale à redução de custos. Assim, a máquina CNC utiliza G00, garantindo rapidez e molde de precisão.

A interpolação na linguagem do CNC significa o movimento da ferramenta. Então, G01 entra em jogo para linhas retas. Por exemplo, corte ou perfuração ao longo de um caminho definido. Assim, com G01, você obtém operações de máquina simples e lineares.

Visualize uma roda de oleiro girando no sentido horário. Isso é G02 para você em usinagem CNC. Ajuda na criação de padrões redondos ou curvos. Além disso, economiza tempo seguindo um caminho de menor resistência.

E se a roda girar na direção oposta? G03 torna isso possível. As rotações no sentido anti-horário ajudam a esculpir formas únicas. Com o G03, as máquinas CNC se tornam mais versáteis, atendendo a diversos requisitos de projeto.

As máquinas CNC contam com o G20 para entender as medições em polegadas. O caminho da ferramenta da máquina, os comprimentos da ferramenta e os deslocamentos são todos afetados por este código. Garantir a configuração adequada com G20 garante precisão na operação.

Em vez de polegadas, o G21 determina o uso de unidades métricas. Estes incluem milímetros, centímetros e metros. As indústrias globais utilizam frequentemente este código, estabelecendo uma linguagem comum para a operação do CNC.

Cada código G consiste em uma letra e um número, como G20. A letra representa um grupo, enquanto o número designa uma ação. A precisão na programação desses códigos permite o controle de movimento exato na usinagem CNC. Com amplo conhecimento dos códigos G, a eficiência da produção e a precisão aumentam. Assim, o domínio dos códigos G e M continua sendo essencial no mundo CNC.

códigos M, na programação CNC, atuam como ferramentas cruciais para as operações da máquina. Esses códigos, uma parte crucial dos códigos G e M, orientam ações como ligar/desligar o refrigerante, iniciar/terminar programa e direção do fuso. Cada código M executa uma ação distinta, permitindo um controle preciso sobre tarefas complexas de usinagem. Portanto, os códigos M têm funções importantes na execução de operações CNC com precisão e eficiência.

Na programação CNC, os códigos M controlam o início e o fim do programa. Códigos M como M02, M30 significam o fim do programa, garantindo o término eficiente da operação.

Códigos M como M03, M04 regulam a direção do fuso, marcando o início do programa. Entender esses códigos M ajuda no melhor gerenciamento dos processos de usinagem CNC.

Os códigos M também gerenciam as mudanças de ferramentasem operações CNC. M06, por exemplo, denota troca de ferramenta, garantindo uma transição perfeita entre as etapas de usinagem. A implementação eficaz desses códigos pode levar a melhorias substanciais na produtividade e precisão na usinagem CNC.

No gerenciamento das operações do fuso, os Códigos M são excelentes. Os códigos M03, M04 e M05, por exemplo, acendem, param e invertem a rotação do fuso, respectivamente. Assim, com o uso correto, os usuários comandam suas máquinas sem esforço. Originalidade e simplicidade sustentam esses códigos, garantindo fácil compreensão.

O controle do refrigerante também está sob a alçada dos Códigos M. M08 inicia o fluxo do refrigerante, enquanto M09 o interrompe. A aplicação precisa promete aumentar a vida útil da ferramenta e a precisão da usinagem. Esses códigos, curtos e inequívocos, garantem processos de usinagem suaves.

A necessidade de mudanças de paletes na usinagem CNC não é subestimada. Aqui, códigos M como M06 executam trocas de ferramentas, promovendo eficiência. A forma curta e as instruções claras destacam a confiabilidade desses códigos na área de fabricação.

Os controles de substituição contribuem para a flexibilidade nas operações de usinagem. Códigos M como M48 e M49 ativam ou desativam substituições de velocidade, oferecendo controle sob demanda. Esses comandos numéricos, compactos e poderosos, atendem a diversos requisitos de usinagem.

O código M00 no domínio dos códigos G e M representa uma parada do programa. Crucial no gerenciamento das operações da máquina, o código faz com que a máquina pare temporariamente.

Números, como o RPM da máquina ou a taxa de avanço, pausam, melhorando o controle do operador. Abreviaturas, como RPM, significam velocidade de rotação. Notavelmente, a segurança da máquina aumenta com M00.

Um código primordial na programação do CNC, M01, sinaliza uma parada opcional. Comandadas para parar, as máquinas pausam as operações quando as condições permitem.

Parâmetros pertinentes, como velocidade do fuso ou posição da ferramenta, ficam parados durante a pausa. As ferramentas, como a fresa, aguardam prontas o próximo comando. É parte integrante da manutenção do fluxo de trabalho.

O código M02 desempenha um papel vital, sinalizando o fim de um programa. Uma máquina CNC para completamente, com a parada do fuso e a retração da ferramenta. Peças como o revólver resetam, concluindo o ciclo. Confie no M02 para obter uma finalização de operação suave na programação CNC.

Iniciar a rotação do fuso é função de M03. Vital para os processos de corte, o M03 ativa o eixo central da máquina. Vários parâmetros como RPM e posição da ferramenta entram em jogo. Ferramentas, como brocas ou tornos, podem começar seu trabalho. Lembre-se, o M03 prepara o terreno para tarefas de usinagem bem-sucedidas.

Como um código M, M06 comanda uma troca de ferramenta. imagine um fresadora CNC trabalhando em metais. Quando o comando M06 é acionado, a ferramenta muda rapidamente. O resultado é um processo suave e simplificado sem intervenção manual.

Com M08, um sistema de refrigeração é ativado. Em uma máquina de torneamento, M08 permite que o refrigerante flua. O refrigerante reduz o calor gerado, garantindo a longevidade da máquina. Uma função imperativa, M08 mantém as máquinas CNC seguras e eficientes.

Cada código M segue uma estrutura única. Um prefixo simples de duas letras, 'M', precede cada número de código. Na programação do CNC, esses códigos são comandos. Os códigos M falam com as máquinas.

Eles iniciam várias funções da máquina. Os códigos M informam a uma máquina quando iniciar, pausar ou terminar. Esses códigos lidam com funções auxiliares como ativação do refrigerante (M08) ou troca de ferramenta (M06). Portanto, os códigos M garantem uma operação perfeita da máquina.

Os códigos G e M acionam as máquinas CNC em uma sequência lógica. O código G1 significa um movimento reto, enquanto M03 inicia a rotação do fuso. Ambos funcionam sistematicamente para criar uma peça de trabalho.

Os códigos G se enquadram em vários grupos de modos. Tome G0 e G1, por exemplo. Ambos pertencem ao grupo 1, controlando o movimento da máquina.

Alguns códigos G e M podem coexistir sem conflito. Em um único programa, M05 (parada do fuso) pode seguir G0 (movimento rápido). Cada um faz sua parte em harmonia.

Com os códigos G e M, alguns comandos substituem outros. Como exemplo, o código G0 (movimento rápido) cancela G1 (movimento reto) no mesmo grupo.

Os códigos G e M interagem dinamicamente. G01 pode guiar um movimento linear e M08 pode liberar refrigerante. A interação auxilia o processo de trabalho.

Cada código G e M tem uma função específica. Por exemplo, M02 denota o fim do programa. G90 coloca a máquina em modo absoluto. Eles governam as operações da máquina.

Antes de embarcar nos códigos G e M, desenhe a peça. Defina as dimensões da peça. As máquinas CNC precisam de detalhes de design claros.

Crie um projeto com os códigos G e M. Estruture esses códigos para desempenho ideal. O design então ganha vida.

Desenvolva um caminho de ferramenta. Use os códigos G e M para navegarmáquina. Direcione a rota da ferramenta para modelagem precisa.

Escrever códigos G é vital. G01 pode guiar um movimento linear. G02 pode iniciar um arco no sentido horário. Cada código define uma ação.

Insira códigos M para controlar as funções auxiliares. M03 pode iniciar o fuso. M05 poderia pará-lo. Esses códigos adicionam profundidade operacional.

Certifique-se de que os códigos G e M funcionem conforme planejado. Erros podem custar caro em operações CNC. Corrija-os antes da produção real.

As taxas de avanço controlam a velocidade do movimento da ferramenta. Configurações incorretas levam a um acabamento superficial ruim e danos à ferramenta.

A programação dos códigos G e M em unidades diferentes (polegadas ou milímetros) pode causar erros na máquina. Confirme as unidades antes de começar.

Os códigos G e M dependem de coordenadas. Definir o sistema errado pode resultar em imprecisões de peças.

Esquecer de definir a velocidade do fuso pode interromper sua operação. Lembre-se sempre de inserir a velocidade correta do fuso.

As máquinas CNC usam várias ferramentas. Deixar de programar as trocas de ferramenta pode danificar a máquina e a peça.

Erros nas configurações de compensação da ferramenta podem resultar em imprecisões. Sempre verifique novamente antes de começar.

A falta de um código final pode confundir a máquina. Certifique-se de que cada programa tenha um início e um fim definidos.

O refrigerante mantém as ferramentas resfriadas e remove os detritos. Não usá-lo ou usá-lo incorretamente pode danificar as ferramentas.

Esquecer de iniciar o programa pode atrasar as operações. Certifique-se sempre de que o início do programa está bem definido.

O tempo de permanência é crucial para resultados precisos. Configurações inadequadas podem causar erros ou acabamento ruim.

Projeto auxiliado por computador e as ferramentas de fabricação ajudam a criar códigos G e M precisos e eficientes.

Ajustes precisos de avanço e velocidade resultam em melhor acabamento superficial e prolongam a vida útil da ferramenta.

Projetar caminhos de ferramentas eficientes economiza tempo e energia. A otimização leva a uma usinagem mais rápida e eficiente.

Cortes a ar, quando a ferramenta se move sem cortar, desperdiçam tempo e energia. Minimize-os para operações eficientes.

Os ciclos fixos são códigos predefinidos para operações comuns. Usá-los pode simplificar a programação e melhorar a eficiência.

O uso correto de refrigerante melhora a vida útil da ferramenta e o acabamento superficial. Sempre aplique refrigerante corretamente para obter melhores resultados.

Ao longo desta jornada abrangente, a essência central e a utilidade dos códigos G e M na programação CNC foram desvendadas. Conhecimento de máquinas CNC, fundamentos de programação, códigos G e M e métodos de prevenção de erros foram concedidos.

Para aprofundar esse entendimento e aplicar esses insights em cenários do mundo real, acesse CNCYANGSEN. Lá você pode aprender, aplicar e se tornar um profissional especializado em programação CNC.