O Controle Numérico Computadorizado é uma técnica de fabricação de ponta. Ele mudou completamente a forma como fabricamos peças de precisão complexas com precisão inigualável. As máquinas CNC ajustaram vários setores, incluindo aeroespacial e automotivo, bem como eletrônicos e dispositivos médicos, por meio da convergência de tecnologia de computador e processos de usinagem.

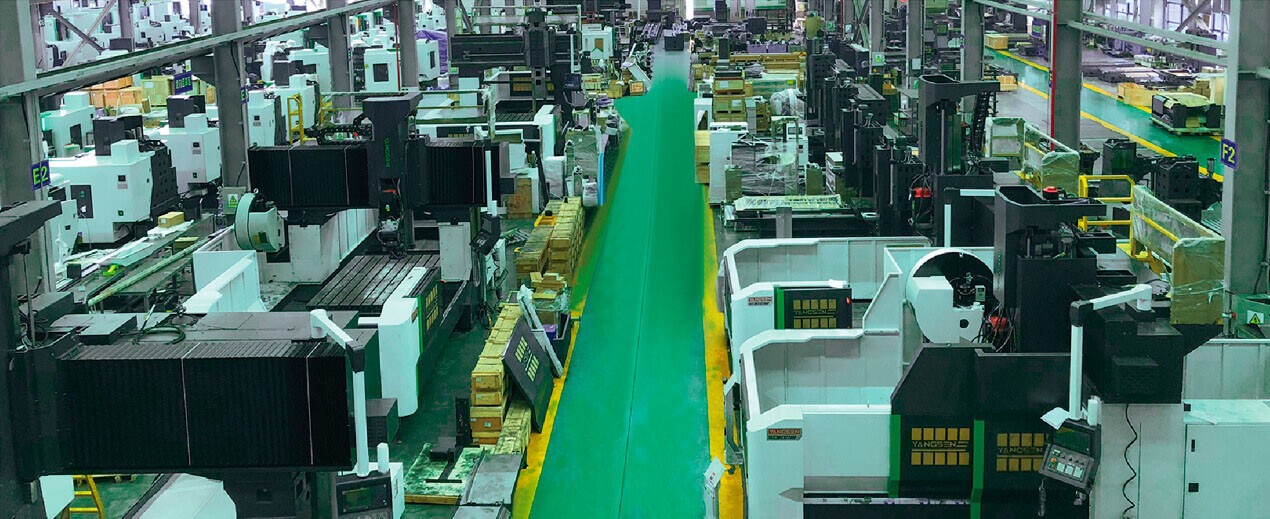

Os processos manuais tradicionais foram substituídos por precisão automatizada com usinagem CNC. Os programas de computador controlam o movimento das ferramentas de corte e a remoção de material sob orientação de software sofisticado, produzindo componentes consistentes e sem erros.

O segredo do poder do CNC é sua capacidade de compreender geometrias complicadas e desenhos complexos, transformando-os em produtos reais com reprodutibilidade incrível. Essa tecnologia incentivou a inovação e ampliou os limites da excelência em engenharia, redefinindo o que é viável na produção contemporânea.

A arte de determinar custos de usinagem para máquinas CNC será abordada neste tutorial, juntamente com informações sobre as variáveis que afetam os preços e dicas para aumentar a produtividade. Junte-se a mim enquanto passamos pela usinagem CNC, onde o potencial encontra a precisão e a criatividade não tem limites.

Cada procedimento de usinagem começa com a matéria-prima que será moldada na peça acabada. Os custos de usinagem CNC afetam a qualidade do material, a acessibilidade e o custo unitário. Materiais premium podem oferecer desempenho superior, mas seu preço às vezes precisa ser reduzido. Os fabricantes devem equilibrar a qualidade do material e a relação custo-benefício para obter os melhores resultados sem sacrificar a qualidade.

Experiência e mão de obra qualificada são essenciais na área de usinagem CNC. O tempo e a energia usados por maquinistas e operadores para programar, configurar e monitorar o máquinas CNC durante o processo de produção estão incluídos no custo do trabalho. Embora trabalhadores altamente qualificados com longa experiência frequentemente cobrem salários mais altos, suas habilidades podem afetar significativamente a precisão e a eficácia dos processos de usinagem. A entrega de excelentes resultados dentro dos limites orçamentários exige um equilíbrio entre as despesas de mão-de-obra e os requisitos de mão-de-obra qualificada.

O tempo, um recurso não tangível, mas inestimável, é crucial para a equação de custo. Tempo de máquina é o tempo que uma máquina CNC gasta criando um componente específico. O aumento das despesas como resultado de tempos de usinagem mais longos afeta a capacidade de produção e os tempos de execução. A redução dos tempos de ciclo, mantendo a qualidade inabalável, pode ser alcançada usando processos de corte aprimorados e caminhos de ferramenta otimizados, como a válvula de retenção anti-batida.

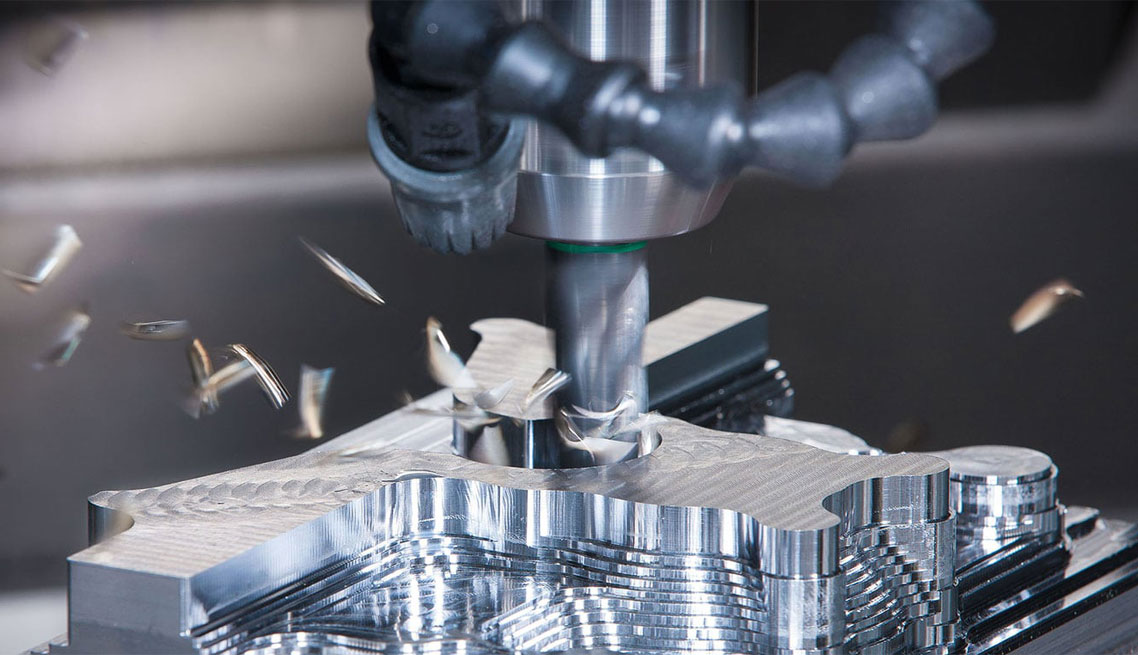

A usinagem de precisão requer ferramentas de corte do mais alto calibre e desempenho. Os custos incorridos com a compra, manutenção e troca de diferentes ferramentas de corte, como fresas de topo, brocas e pastilhas, são referidos como custos de ferramental. As ferramentas premium podem funcionar melhor e ter uma vida útil mais longa, mas geralmente são mais caras. Para estabelecer o equilíbrio correto entre a durabilidade da ferramenta e o custo-benefício, os fabricantes devem medir os benefícios de ferramentas de alta qualidade em relação às suas despesas.

Os custos indiretos compreendem os custos indiretos necessários para operar com sucesso um processo de usinagem e os custos diretos de materiais, pessoal, tempo de máquina e ferramentas. Eles cobrem coisas como a manutenção do prédio, serviços públicos, contas de escritório, seguros e outras pequenas despesas. Embora possam não estar diretamente relacionados a projetos específicos, as despesas indiretas determinam significativamente a lucratividade da empresa. Para manter uma vantagem competitiva, os custos indiretos devem ser cuidadosamente administrados e distribuídos.

A base para a viagem de usinagem é estabelecida por uma avaliação rigorosa da quantidade de material antes que o zumbido da máquina CNC dê vida ao espaço. O maquinista deve calcular o material necessário para criar a obra-prima desejada, como o Atuador de Pistão Pneumático. Um excesso de materiais não apenas aumenta o preço, mas também causa desperdício e ineficiência. Por outro lado, o suprimento insuficiente faz com que a máquina CNC fique faminta, interrompendo a operação e atrapalhando o fluxo de saída.

O maquinista deve determinar a quantidade precisa de matéria-prima necessária para cada tipo de forma, planejando e medindo cuidadosamente, considerando os requisitos de projeto, densidade, estrutura e forma do material.

O preço associado a cada unidade de material pode ser tão imprevisível quanto as ondas do mar nas marés sempre mutáveis do comércio. O custo do material por unidade carrega o peso de considerações econômicas e de mercado, definindo o valor gasto na compra dos componentes fundamentais do processo de usinagem.

Um maquinista competente deve avaliar cuidadosamente os fornecedores para encontrar a melhor relação preço/qualidade, garantindo a autenticidadee conformidade da indústria. Negociar de forma eficaz e ter um olhar atento aos detalhes pode ajudar a encontrar preços razoáveis sem sacrificar a qualidade. -Isso leva a procedimentos de usinagem econômicos e eficientes, pois cada unidade de material é comprada adequadamente.

O tempo é um rio que flui constantemente no mundo da usinagem CNC, e as horas de trabalho são sua moeda. Encontrar horas de trabalho é semelhante a aproveitar momentos fugazes que passam pelos dedos. Cada etapa do processo de usinagem, incluindo a configuração da máquina CNC e o monitoramento de sua dança rítmica, deve ser cuidadosamente rastreada em termos do número de horas gastas pelo maquinista.

O maquinista acompanha cada etapa da produção com olhar vigilante e presença constante. As ferramentas de corte cortam o material, convertendo o potencial não desenvolvido em criatividade qualificada enquanto o relógio corre. O maquinista registra minuciosamente suas horas de trabalho no registro de produtividade a cada segundo que passa.

A taxa de mão de obra orquestra os esforços de usinagem, atribuindo valor a cada hora de trabalho, refletindo a habilidade, experiência e dedicação de um maquinista.

A taxa de trabalho, no entanto, envolve um delicado equilíbrio entre barganha e remuneração justa. Combina as realidades comerciais com os objetivos do artesão. Para o artesão, o custo da mão de obra reflete sua proficiência com a máquina CNC; para o negócio, representa um investimento em rigor e perfeição.

O maquinista deseja uma taxa de trabalho que respeite seu ofício, ao mesmo tempo em que se alinha às expectativas do cliente e à concorrência do mercado por meio de uma dedicação intransigente ao seu ofício. Ele precisa da habilidade de um equilibrista para encontrar o equilíbrio certo entre vaidade e pragmatismo.

A usinagem CNC usa o tempo de ciclo como medida rítmica, garantindo produção eficiente e harmonia nos cálculos minuciosos do maquinista.

O maquinista divide o processo de usinagem em fases primárias com atenção meticulosa aos detalhes. Cada ação, desde a configuração inicial da máquina CNC até o golpe final da ferramenta de corte, é cuidadosamente observada. O tempo gasto na mudança de meios, movimentação de materiais e execução de outras tarefas auxiliares é rastreado com precisão.

Os cálculos de tempo de ciclo exigem uma dança complexa entre os algoritmos do computador e o conhecimento do maquinista. Os componentes mecânicos da máquina CNC são controlados pelo código que compõe uma sinfonia digital. Com o mesmo talento, um maestro deve afinar seu conjunto e fazer ajustes e melhorias. O objetivo do maquinista é encontrar o ritmo ideal quando a produtividade é hipnotizada pela convergência rítmica de eficiência e precisão.

A máquina porta-ferramentas, uma aliada confiável na usinagem CNC, transforma persistentemente matérias-primas em maravilhas. O salário por hora da máquina reflete sua contribuição para a sinfonia da manufatura, assim como a música sincera da máquina.

O maquinista calcula a taxa horária da máquina analisando manutenção, depreciação e consumo de energia. Representa a essência da máquina CNC, destacando seu artesanato e promovendo a prudência econômica.

A usinagem CNC envolve ferramentas como instrumentos virtuosos, transformando matérias-primas em componentes fabricados com precisão, exigindo avaliação e desempenho exclusivos.

O maquinista analisa os detalhes intrincados do projeto de usinagem com um olhar atento. Eles interpretam as plantas dos projetos e revelam a geometria oculta. A função de cada ferramenta é mostrada, desde a retumbante perfuração de uma fresa até a delicada dança de um torno. A precisão é necessária no procedimento de seleção da ferramenta, pois fazer a escolha errada pode causar problemas na operação de usinagem. O maquinista deve decidir qual material - aço rápido, carboneto, com ponta de diamante - é o melhor para o trabalho. Variáveis, incluindo dureza do material, velocidade de corte e vida útil da ferramenta, são consideradas nesta orquestração de eficácia e economia.

O maquinista agora se depara com a tarefa do condutor financeiro - a estimativa de gastos com ferramentas - à medida que a sinfonia das necessidades de ferramentas toma forma. Cada ferramenta tem um preço a pagar por seu conhecimento e experiência na criação da obra-prima da usinagem.

O maquinista pesquisa inventários e catálogos de fornecedores para obter o melhor equilíbrio entre a qualidade da ferramenta e o custo-benefício. Ferramentas superiores são caras, mas oferecem vida útil prolongada e desempenho impecável. As opções econômicas podem ser menos caras inicialmente, mas devem ser mais duráveis e precisas.

O maquinista deve considerar os custos de manutenção e substituição para o desempenho de uma ferramenta. A manutenção regular e as substituições oportunas garantem o máximo desempenho e evitam avarias inesperadas. Alcançar um equilíbrio entre a precisão e as restrições orçamentárias é crucial, pois a relação custo-benefício e o desempenho formam umdueto harmonioso.

A redução de custos de usinagem CNC envolve a simplificação de vários componentes do processo para aumentar a eficácia e reduzir o desperdício. A seguir estão algumas táticas que você pode usar para cortar custos:

● Projeto para fabricação: comece com um plano ideal, considerando o potencial e as restrições da usinagem CNC. Use ferramentas e materiais comuns sempre que possível e evite formas complicadas e complexas que podem exigir períodos de usinagem mais longos.

● Seleção de materiais: escolha materiais acessíveis que atendam às necessidades do seu projeto. Em certos casos, mudar para um novo material com qualidades comparáveis pode resultar em economias de custo consideráveis sem sacrificar o desempenho do produto acabado.

● Para minimizar o desperdício de material, torne seus projetos de corte e agrupamento o mais eficazes possível. Um software de agrupamento eficaz pode aumentar a eficiência do material e minimizar o refugo.

● Fabricação em lotes: Sempre que possível, faça peças em quantidades maiores. As máquinas CNC podem ser configuradas para processar várias peças ao mesmo tempo para distribuir as despesas de configuração em mais componentes e reduzir o custo por unidade.

● Otimização do ferramental: Para economizar tempo de inatividade e produzir cortes precisos, use o ferramental adequado para o trabalho e mantenha as ferramentas em excelentes condições. Embora inicialmente caras, as ferramentas de alta qualidade podem economizar custos ao longo do tempo graças ao melhor desempenho e maior vida útil da ferramenta.

● Reduza o tempo de usinagem tornando seus caminhos de ferramentas o mais eficientes possível, mantendo a precisão necessária. Você pode usar um software CAM sofisticado para criar percursos eficazes.

● Programação da oficina: A otimização da programação de produção reduz o uso de energia e o tempo ocioso da máquina. Um bom cronograma também ajuda a evitar pedidos expressos caros.

● Elimine fixações complicadas: simplifique os procedimentos de configuração e fixação para economizar tempo e dinheiro ao configurar a máquina CNC.

● Melhore suas operações de usinagem continuamente identificando áreas potenciais para melhoria. Para reduzir o desperdício e simplificar os processos, aplique os métodos Lean e Six Sigma.

● Faça parceria com uma empresa de usinagem CNC estabelecida: Se você precisa de recursos internos de CNC, trabalhar com uma empresa de usinagem CNC estabelecida pode ajudá-lo a acessar seus conhecimentos, procedimentos eficazes e métodos econômicos.

A usinagem CNC enfrenta despesas gerais, semelhantes às sombras do sol. Esses custos indiretos ocultos impactam significativamente cada etapa do processo de produção. Compreender as despesas gerais é como olhar para as profundezas do oceano; existem complexidades ocultas.

O maquinista deve entender as complexidades das despesas gerais, como aluguel de instalações, serviços públicos, seguros e salários administrativos para determinar seu impacto no custo final de um projeto de usinagem. Rastreamento preciso e manutenção de registros são cruciais para alocar e entender com precisão essas despesas.

Os maquinistas devem escolher cuidadosamente os métodos de alocação de despesas gerais para gerenciar projetos com eficácia e impactar o cenário econômico da usinagem CNC. Existem diferentes maneiras, algumas oferecendo simplicidade e outras envolvendo complexidade. As métricas padrão incluem horas de trabalho direto, horas de máquina e uso de material. O maquinista deve pesar as implicações e fazer uma escolha que se alinhe com os objetivos do negócio e capture o impacto das despesas gerais nos custos finais.

A inspeção e o controle de qualidade atuam como sentinelas vigilantes contra falhas na usinagem CNC, onde a precisão é suprema. O preço gasto por cada componente para atender a requisitos rígidos e estar livre de falhas e defeitos são taxas de inspeção e controle de qualidade.

Como um artesão habilidoso, o maquinista examina cuidadosamente cada componente, usando ferramentas de ajuste fino como paquímetros e micrômetros para medir as tolerâncias até a última nuance. O controle de qualidade é uma dança constante de testes e retestes para garantir que cada invenção seja o epítome da perfeição.

Os custos de inspeção e controle de qualidade não são apenas números em um livro, mas investimentos em qualidade e satisfação do cliente. Cada componente é produzido como um tributo à arte da usinagem CNC, graças ao alto custo de máquinas especializadas, mão de obra especializada e testes completos.

O maquinista, agora coordenador logístico, deve orquestrar o processo de entrega de uma máquina CNC acabada. As despesas de envio e manuseio abrangem embalagem, seguro e transporte eficiente, garantindo que o componente chegue intacto e pronto para sua nova casa.

A margem de contingência é uma rede de segurança crucial na usinagem CNC, atuando como um amortecedor contra circunstâncias imprevistas, como escassez de material, quebras de máquinas ou alterações de projeto. É uma apólice de seguro contra custos excessivos e atrasos no projeto, garantindo o compromisso do maquinista com a excelência.

O maquinista calculao custo de usinagem final combinando elementos de custo como um condutor mestre, garantindo precisão e harmonia. Cada componente desempenha um papel na formação da figura final.

● Custo dos materiais: Custo total do projeto, incluindo unidade e quantidade de material.

● Custo da mão de obra: horas trabalhadas multiplicadas pela taxa de mão de obra, calculando conhecimento e trabalho.

● Calculado dividindo o tempo de ciclo pela taxa horária da máquina, o custo do tempo da máquina reflete o tempo que a máquina CNC usou.

● O custo de aquisição, manutenção e substituição das ferramentas de corte essenciais para garantir uma usinagem precisa e eficaz.

● Manutenção de instalações, serviços públicos, despesas de escritório e outros custos indiretos são todos considerados despesas gerais e são distribuídos seguindo a técnica de alocação de despesas gerais apropriada.

● Incluindo garantia de qualidade adicional e custos de inspeção, taxas de envio e manuseio e uma margem de contingência para cobrir circunstâncias imprevisíveis.

Elemento de custo | Custo ($) | Projeto A ($) |

Custo do material | $ 1.000 | $ 1500 |

Custo do trabalho | $ 800 | $ 1200 |

Custo do Tempo da Máquina | $ 600 | $ 900 |

Custo de ferramentas | $ 300 | $ 450 |

Despesas gerais | $ 250 | $ 375 |

Custos adicionais | $ 150 | $ 225 |

Custo total | $ 3100 | $ 4650 |

O cálculo final do custo de usinagem é uma tapeçaria complexa de perspicácia financeira e habilidade artesanal, refletindo a dedicação do maquinista em fornecer resultados impecáveis, otimizando a eficiência e a relação custo-benefício.