Centro de Torneamento vs Torno serve como uma discussão crucial em workshops. Hoje, você descobrirá insights sobre essas máquinas. Aprofundamentos em seus princípios de trabalho, estruturas e operações aguardam. Cada detalhe fornecido garante expertise e autoridade.

Ambas as máquinas giram as peças. Nos centros de torneamento, a precisão é fundamental, atingindo até 5.000 RPM, muitas vezes mais. Tornos padrão podem girar em torno de 2.500 RPM, dependendo do modelo.

Um centro de torneamento proporciona movimentos rápidos e automatizados da ferramenta. Por outro lado, os tornos tradicionais dependem mais de ajustes manuais. Conseqüentemente, velocidade e eficiência divergem.

A remoção contínua e precisa do material é crucial. Os centros de torneamento oferecem maior consistência, enquanto os tornos podem precisar de mais intervenção manual.

Seu centro de torneamento garante cortes consistentes e ininterruptos. Os tornos, por outro lado, podem exigir paradas periódicas.

Os tornos podem atingir acabamentos notáveis, dependendo da habilidade do operador. No entanto, os centros de torneamento, com seus controles precisos, muitas vezes superam em uniformidade e acabamento.

A formação eficaz de cavacos minimiza o desgaste da ferramenta. Tornos e centros de torneamento usam quebra-cavacos variados, mas os centros de torneamento geralmente incorporam sistemas avançados de gerenciamento de cavacos.

Os centros de torneamento possuem sistemas de alimentação automatizados. Tornos, embora tenham alimentações motorizadas, muitas vezes exigem ajustes manuais para taxas de alimentação ideais.

Em tornos, os operadores definem manualmente os ângulos da ferramenta. Os centros de torneamento utilizam controles CNC, garantindo ajustes de ângulo precisos para um corte ideal.

A precisão no controle de profundidade define a vantagem do centro de torneamento. Tornos exigem calibrações manuais meticulosas.

Enquanto os tornos oferecem ajustes de RPM, os centros de torneamento fornecem controle granular, ajustando-se às condições em tempo real para um desempenho ideal.

O monitoramento das forças de corte evita danos à ferramenta. Os centros de torneamento se destacam com sensores integrados. Os tornos, por serem mais manuais, dependem da experiência do operador.

A operação da torre em centros de torneamento é automatizada, abrigando diversas ferramentas. Os tornos, embora possuam torres, geralmente exigem trocas manuais de ferramentas.

Centros de torneamento, muitas vezes multieixos, sincronizam movimentos perfeitamente. Tornos, principalmente de 2 eixos, requerem coordenação manual para tarefas complexas.

Líquido refrigerante eficiente aplicativo garante a longevidade da ferramenta. Os centros de torneamento fornecem refrigeração direcionada, enquanto os tornos podem ter sistemas generalizados.

Os centros de torneamento adotam métodos de fixação sofisticados, garantindo a estabilidade da peça. Os tornos usam métodos mais tradicionais, como mandris e placas frontais.

Os centros de torneamento apresentam postos de ferramentas automatizados. Nos tornos, os porta-ferramentas são manuais, necessitando de ajustes periódicos.

Ambas as máquinas oferecem operações diretas e reversas. No entanto, centros de torneamento mude de direção rapidamente, otimizando as operações.

Tornos usam centros ou estabilizadores para suporte. Centros de torneamento, com designs avançados de cabeçote móvel, fornecem suporte e alinhamento robustos da peça de trabalho.

Central para ambas as máquinas, a estrutura da cama suporta e estabiliza. Fabricado em ferro resistente, proporciona firmeza durante as operações. Sem uma estrutura de cama robusta, a precisão não pode ser alcançada.

Localizado na extremidade esquerda, o cabeçote segura o fuso principal. Rolamentos de alta qualidade garantem sua rotação suave. O cabeçote abriga os componentes de acionamento da máquina, vitais para a transmissão de potência.

Os centros de torneamento modernos empregam principalmente isso. Em vez de postes de ferramenta única, as torres contêm várias ferramentas. A transição entre operações torna-se rápida, otimizando o fluxo de trabalho.

Posicionado em frente ao cabeçote, o cabeçote móvel fornece suporte adicional. Materiais como barras longas se beneficiam dessa estrutura. Em máquinas avançadas, os cabeçotes móveis também podem conter ferramentas.

Situado no topo da cama, o carro movimenta as ferramentas longitudinalmente. Precisão neste movimento é fundamental. A maioria dos tornos e centros de torneamento prioriza esse aspecto para garantir cortes precisos.

Uma parte vital, o parafuso de avanço aciona o carro. Os seus movimentos rotacionais traduzem-se nos movimentos lineares da carruagem. Cada rotação deve ser exata, afetando o posicionamento da ferramenta.

Essencial para segurar peças de trabalho, o sistema de mandril varia em design. Alguns usam três mandíbulas, outros quatro. Independentemente disso, o aperto firme e o alinhamento não são negociáveis.

Isso garante o movimento reto do carro. Superfícies retificadas com precisão facilitam transições suaves. O seu alinhamento influencia diretamente na qualidade do produto final.

Perpendicular à base, a corrediça transversal move as ferramentas lateralmente. Tornos e centros de torneamento utilizam este componente para controle de profundidade em cortes.

Montado na corrediça transversal, permitemovimentos da ferramenta. A versatilidade nos cortes é aprimorada, especialmente em designs complexos.

A transição de poder ocorre aqui. A caixa de engrenagens altera a velocidade do fuso, permitindo diversas operações. A sofisticação no design determina a eficiência da máquina.

O furo do fuso define o diâmetro máximo das peças de trabalho. Ambos os tipos de máquinas possuem tamanhos variados de furos de fuso. A compatibilidade da peça depende destas dimensões.

Facilita trocas rápidas de ferramentas. Em ambientes de alta produção, os mecanismos de mudança rápida são inestimáveis. Minimizar o tempo de inatividade é sempre uma prioridade.

Encontrado principalmente em centros de torneamento, o painel CNC orienta as operações. Instruções pré-programadas determinam os movimentos da ferramenta. A automação resulta em maior precisão e repetibilidade.

Controla a ativação da máquina. A partida e a parada tornam-se fáceis, permitindo melhor controle durante as operações.

A proteção de segurança é essencial para a proteção do usuário. A proteção de segurança envolve as peças móveis para evitar possíveis lesões. Certifique-se sempre de que está no lugar antes de começar.

O porta-ferramentas segura a ferramenta de corte em tornos tradicionais. A ajustabilidade é sua principal característica, auxiliando no posicionamento da ferramenta.

O acionamento motorizado alimenta toda a configuração. As especificações do motor, como a potência, determinam a capacidade da máquina. Um equilíbrio entre potência e eficiência é essencial.

Comece com a operação de revestimento. Um centro de torneamento utiliza fusos de alta velocidade, permitindo a rápida remoção de material de uma peça de trabalho. Os tornos, por outro lado, podem ter velocidades de fuso variadas, afetando a qualidade e a velocidade do procedimento de faceamento.

A abertura de canais em um centro de torneamento envolve cortes profundos precisos. Freqüentemente, os controladores CNC controlam o processo de canal. Os tornos tradicionais dependem mais de entradas manuais, afetando a precisão do canal.

Ao separar uma peça do estoque, use separação. Os centros de torneamento oferecem maior precisão devido à sua configuração rígida. Em contraste, os tornos exigem experiência do operador para esta operação.

A criação de threads torna-se essencial em inúmeras autopeças. Os centros de torneamento possuem controladores avançados, garantindo passos de rosca perfeitos. Tornos exigem habilidade do operador para garantir a consistência da rosca.

Introduzindo lacunas nas demandas de materiais furadeira. Os centros de torneamento, com seus sistemas de refrigeração automática, garantem o desempenho ideal da broca. Tornos podem precisar de aplicação manual de refrigeração, retardando o processo.

Para textura de superfície, use serrilhado. Embora os centros de torneamento possam fornecer texturas repetíveis, os tornos oferecem padrões exclusivos, dependendo da técnica do operador.

Obtenha superfícies inclinadas através do torneamento cônico. Os centros de torneamento utilizam algoritmos avançados, garantindo conicidades consistentes. Tornos precisam de ajustes manuais, introduzindo potencial de variação.

A complexidade da forma exige o torneamento da forma. Centros de torneamento, com recursos CNC, permitem formas complexas. Os tornos, por outro lado, dependem da experiência do operador.

Para formas descentralizadas, use torneamento excêntrico. Centros de torneamento com sistemas avançados de feedback garantem precisão. Tornos exigem ajustes de configuração meticulosos.

Reduza diâmetros em locais específicos por meio de estreitamento. Os centros de torneamento beneficiam-se da compensação automática da ferramenta. Tornos exigem calibrações manuais.

A remoção de material por baixo de uma peça de trabalho é um corte inferior. Os centros de torneamento utilizam ferramentas de alta velocidade, garantindo cortes inferiores limpos. Tornos precisam de uma seleção cuidadosa de ferramentas.

Aumente a precisão do furo com alargamento. Centros de torneamento, com rigidez de ferramenta, oferecem tamanhos de furo consistentes. Tornos exigem vigilância do operador quanto à precisão.

Obtenha acabamentos finos com lixamento. Centros de torneamento com unidades de retificação integradas prometem acabamentos superiores. Tornos necessitam de configurações de retificação separadas.

Remova o material do interior dos objetos por meio de cavidades. Os centros de torneamento garantem profundidades ocas consistentes. Tornos, entretanto, podem produzir variações de profundidade.

Defina perfis de peças usando contorno. Centros de torneamento com tecnologia de controle adaptativo fornecem contornos precisos. Tornos dependem da habilidade do operador.

Bordas suaves são obtidas por meio de filetagem. Os centros de torneamento garantem medições precisas de raios. Tornos requerem ajustes manuais para obter os resultados desejados.

Operação | Centro de Torneamento | Torno |

Voltado para | Automatizado, de alta precisão, controlado por CNC | Operação manual, dependente de habilidade |

Ranhura | Profundidade e largura precisas, programação CNC | Controle manual, a profundidade pode variar |

Separação | Troca automática de ferramentas, precisa e rápida | Troca manual de ferramenta, mais lenta |

Rosqueamento | Passos precisos e multiponto, controlados por CNC | Configuração manual de pitch de ponto único |

Perfuração | Alta velocidade, centralização automática e variedade de ferramentas | Centralização manual, velocidades limitadas |

serrilhado | Padrões uniformes, precisão CNC | Manual, a consistência do padrão pode variar |

Torneamento Cônico | Configuração automatizada de ângulo, alta precisão | Configuração manual do ângulo, dependendo da habilidade do operador |

Torneamento de Formulários | Formas complexas, controladas por CNC | Formulários simples, operação manual |

Torneamento Excêntrico | Deslocamentos controlados por computador, alta precisão | Deslocamentos manuais, alta habilidade necessária |

Acariciando | Redução uniforme, precisão CNC | Manual, a consistência pode variar |

Corte inferior | Precisão CNC, repetível | Manual, requer habilidade para consistência |

Alargamento | Dimensionamento de furo preciso e de alta velocidade | Manual, depende da ferramenta e do operador |

Esmerilhamento | Acessórios disponíveis, alta precisão | Limitado a certos tornos, operação manual |

Esvaziamento | Profundidades automatizadas e consistentes | Verificação manual de profundidade |

Contornando | Perfis complexos, controlados por CNC | Seguimento manual do modelo |

Filetagem | Configuração precisa do raio, controlada por CNC | Manual, a consistência do raio pode variar |

Tabela de Tipos de Operações de Centro de Torneamento vs Torno!

Os centros de torneamento oferecem precisão CNC, garantindo resultados consistentes e repetíveis em cada operação. Tornos podem mostrar variações em múltiplas tarefas.

Em centros de torneamento, a tolerância pode ser tão estreita quanto 0,0001 polegada. Os tornos, sendo operados manualmente, podem atingir um alcance de 0,001 polegadas se usados com habilidade.

Com centros de torneamento, você obtém maior precisão posicional devido aos sistemas avançados de feedback. Em contraste, os tornos manuais dependem muito da habilidade do operador.

Os centros de torneamento minimizam a rugosidade da superfície para níveis abaixo de Ra 0,8 µm. Em um torno, os resultados variam e acabamentos mais suaves geralmente necessitam de operações secundárias.

Centros de torneamento avançados utilizam porta-ferramentas rígidos. Isto minimiza a deflexão da ferramenta, garantindo cortes precisos. Tornos podem ter mais deflexão, dependendo da qualidade da ferramenta.

Os centros de torneamento vêm equipados com refrigerantes, mantendo a estabilidade térmica. Tornos podem sofrer acúmulo de calor, afetando a precisão.

Os centros de torneamento possuem mecanismos de calibração automatizados, garantindo um desempenho consistente. A calibração manual em tornos requer experiência e habilidade.

Loops de feedback avançados em centros de torneamento corrigem automaticamente pequenos erros. Tornos dependem de ajustes do operador.

Os centros de torneamento utilizam sistemas de feedback complexos, garantindo o alinhamento da ferramenta e da peça. Os tornos dependem mais do julgamento do operador.

Os centros de torneamento CNC possuem recursos de alta resolução, muitas vezes alcançando precisão de 0,0001 polegada. Tornos manuais oferecem menos resolução, dependendo da experiência do operador.

Os centros de torneamento geralmente integram ferramentas de medição digital, facilitando resultados precisos. Tornos usam ferramentas externas, como micrômetros e paquímetros.

Sistemas automatizados em centros de torneamento garantem perfeito alinhamento dos eixos. Em tornos, as verificações regulares por parte dos operadores são cruciais.

Os centros de torneamento possuem mecanismos avançados para eliminar folgas. Tornos requerem ajustes manuais para controle de folga.

Com centros de torneamento, o erro do fuso permanece mínimo devido à engenharia de precisão. Em tornos, a manutenção periódica é essencial para combater erros do fuso.

Os centros de torneamento controlam o desvio de forma eficaz através de engenharia superior. Tornos podem apresentar maior desvio, influenciado pelo desgaste e configuração da ferramenta.

Os centros de torneamento modernos eliminam a folga usando componentes de ajuste justo e rolamentos avançados. Em tornos, a folga pode ser um problema, muitas vezes necessitando de correções manuais.

Os centros de torneamento operam em ciclos de feedback em tempo real, refinando as operações à medida que progridem. Os tornos não possuem esse recurso de ajuste dinâmico.

No domínio dos centros de usinagem de precisão, as velocidades do ciclo denotam o tempo necessário para concluir uma tarefa. Em geral, os Centros de Torneamento oferecem velocidades de ciclo mais rápidas devido à tecnologia avançada.

Você prioriza tempos de configuração mais curtos para melhorar as taxas de produção. Os centros de torneamento geralmente apresentam tempos de configuração rápidos em comparação com tornos tradicionais.

O tempo necessário para carregar ou descarregar peças pode impactar a produção. Normalmente, os Centros de Torneamento otimizam as velocidades de carga/descarga, aumentando a eficiência operacional.

Embora ambos os dispositivos lidem com processamento em lote, os Centros de Torneamento apresentam capacidades de manuseio superiores, especialmente para lotes grandes.

Os Centros de Torneamento, com seu design evoluído, incorporam níveis mais elevados de automação. Como resultado, a intervenção humana diminui, levando a resultados mais consistentes.

A velocidade de troca de ferramentas desempenha um papel crucial na minimização do tempo de inatividade. Os Centros de Torneamento, devido aos seus mecanismos avançados, oferecem recursos de troca rápida de ferramentas.

O carregamento eficiente do programa garante operações perfeitas. Nesta área, os Centros de Torneamento frequentemente superam os tornos com seus sofisticados sistemas de controle.

O enfileiramento eficiente de trabalhos é vital para operações simplificadas. Os Centros de Torneamento geralmente possuem sistemas de filas superiores, garantindo que os trabalhos sejam alinhados sem demora.

A capacidade de realizar múltiplas tarefas aumenta imensamente a produtividade. Girando

Taxas de transferência

Tempos ociosos

Intervenção do operador

Redundância

Recuperação de falhas

Tempo de atividade do fuso

Operações paralelas

Fixação de trabalho

Preparação para o trabalho

Manuseio de aço

Volta de alumínio

Usinagem de latão

Limites de titânio

Corte de plástico

Materiais endurecidos

Capacidade de liga

Não ferrosos

Metais exóticos

Ferro fundido

Expansão térmica

Dureza superficial

Fator de fragilidade

Necessidade de lubrificação

Aderência do material

Tipos de chips

Resistência ao desgaste

Ajustes de alimentação/velocidade

Comprimento/largura

Espaço vertical

Armazenamento de ferramentas

soluções de armazenamento, acomodando até 20 ferramentas diferentes.

As conexões de serviços públicos em centros de torneamento normalmente ficam na parte traseira, exigindo espaço livre. Os tornos possuem portas utilitárias laterais, necessitando de folga lateral.

A maioria dos centros de torneamento vem com rodas para facilitar o transporte. Os tornos tradicionais carecem dessa mobilidade, muitas vezes fixados em um local devido ao seu peso.

Os Centros de Torneamento, dada a sua natureza fechada, necessitam de sistemas de ventilação eficazes. Já os tornos, por serem mais abertos, possuem menos requisitos desse tipo.

Embora os centros de torneamento possam suportar até 2.000 libras, os tornos geralmente têm limites de peso de 3.000 libras ou mais devido à sua estrutura robusta.

Os tornos geralmente ficam em bases resistentes, garantindo estabilidade. Os Centros de Torneamento possuem plataformas reforçadas, garantindo estabilidade e desempenho.

Para futuras adições, os Centros de Torneamento precisam de um espaço reservado de cerca de 4 pés. Os tornos geralmente precisam de mais, às vezes até 6 pés.

Os tornos, devido à sua estrutura aberta, necessitam de um amortecedor de segurança de 3 pés. Centros de Torneamento, com operações fechadas, demandam apenas 2 pés.

Os Centros de Torneamento apresentam múltiplas portas de acesso para facilidade de operação. Por outro lado, os tornos geralmente vêm com um ponto de entrada único.

Para maior conforto do operador, os centros de torneamento precisam de um raio de 1,5 metro. Os tornos exigem um pouco mais, em torno de um raio de 2,10 metros.

Os painéis do Turning Center medem em média 2 x 1,5 pés, são intuitivos e compactos. Os painéis do torno podem ser maiores, até 3x2 pés.

Os centros de torneamento necessitam de uma folga de 4 pés para manutenção. Os tornos geralmente exigem uma área mais ampla, de até 6 pés.

Sistemas integrados de eliminação de cavacos estão presentes na maioria dos Centros de Torneamento. Tornos precisam de caixas separadas, aumentando a área ocupada.

Os Centros de Torneamento possuem mecanismos de refrigeração embutidos. Os tornos muitas vezes precisam de sistemas externos, exigindo espaço adicional.

Os Centros de Torneamento vêm equipados com cais de carga especializados. Os tornos, devido à sua estrutura, contam com mecanismos de carregamento externos.

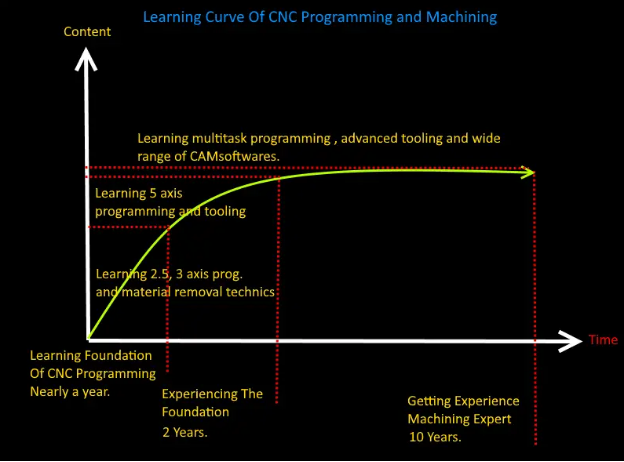

Facilidade de uso e curva de aprendizado do centro de torneamento versus torno!

Os Centros de Torneamento normalmente exigem treinamento especializado do operador. Em contrapartida, os Tornos, principalmente os manuais, dependem do conhecimento tradicional de usinagem.

Os centros de torneamento possuem controles avançados. Tornos, principalmente manuais, operam com controles mecânicos diretos, enfatizando a simplicidade.

A maioria dos tornos se enquadra na categoria manual, operada por maquinistas. Os Centros de Torneamento, por outro lado, utilizam predominantemente o Controle Numérico Computadorizado (CNC) para operações precisas.

Os centros de torneamento equipados com CNC apresentam interfaces de tela de toque fáceis de usar. Tornos mais antigos, no entanto, muitas vezes carecem dessas interfaces interativas.

Os Centros de Torneamento CNC oferecem feedback de erros em tempo real. Tais recursos estão ausentes na maioria dos tornos manuais, onde os operadores confiam na experiência em primeira mão.

Para Centros de Torneamento, habilidades proficientes em programação CNC tornam-se essenciais. Tornos Manuais ignoram a programação, focando apenas nos ajustes mecânicos

Ambos os dispositivos exigem configuração de ferramenta, mas os Centros de Torneamento geralmente precisam de configurações mais sofisticadas devido a operações complexas.

Os Centros de Torneamento Modernos incorporam mecanismos de segurança avançados, reduzindo os riscos no local de trabalho. A segurança em tornos vem principalmente da vigilância do operador e dos dispositivos manuais de segurança.

Os Centros de Torneamento fornecem documentação detalhada, muitas vezes digital, para operações. Os tornos, mais antigos, vêm com manuais impressos, enfatizando o básico.

Operar um Centro de Torneamento exige experiência específica em CNC. Operar um torno, no entanto, baseia-se em habilidades básicas de usinagem.

Os Centros de Torneamento, devido à sua natureza digital, oferecem guias detalhados de solução de problemas. Os tornos, especialmente os modelos mais antigos, muitas vezes não possuem esses guias, confiando no conhecimento do operador.

Os fabricantes de Centros de Torneamento geralmente oferecem suporte abrangente, dada a complexidade da máquina. Os tornos, por serem mais simples, podem ter suporte limitado, especialmente para modelos mais antigos.

As interfaces digitais dos Centros de Torneamento fornecem respostas claras e concisas às informações do operador. Os tornos manuais, por outro lado, exigem que os operadores compreendam o feedback tátil da máquina.

Os Centros de Torneamento incorporam recursos visuais, como diagramas, para uma operação mais confortável. A maioria dos tornos não possui essas ajudas, obrigando o operador a depender do instinto.

Os Centros de Torneamento, dada a sua natureza CNC, podem incluir opções de simulação para treinamento. Tais capacidades de simulação normalmente estão ausentes em Tornos.

Ambos os dispositivos exigem treinamento no trabalho, mas a profundidade e a duração podem variar. Centros de Torneamento

Progressão de habilidades

O domínio de um Centro de Torneamento garante proficiência em operações CNC avançadas. Em contraste, dominar um torno refina as principais técnicas de usinagem manual. ConclusãoTurning Center vs Lathe apresenta diversos pontos fortes e recursos. Dos princípios de funcionamento ao consumo de energia, todos os aspectos são importantes. Equipe sua oficina com sabedoria. Suas tarefas e projetos vão agradecer.