No domínio da fabricação moderna, a usinagem por Controle Numérico Computadorizado (CNC) revolucionou a forma como peças complexas são fabricadas. Dois processos fundamentais na usinagem CNC são o fresamento e a furação, cada um servindo a propósitos distintos com características únicas. Este artigo se aprofunda nas nuances do fresamento CNC e da perfuração CNC, destacando suas diferenças, aplicações, seleção de ferramentas e vantagens.

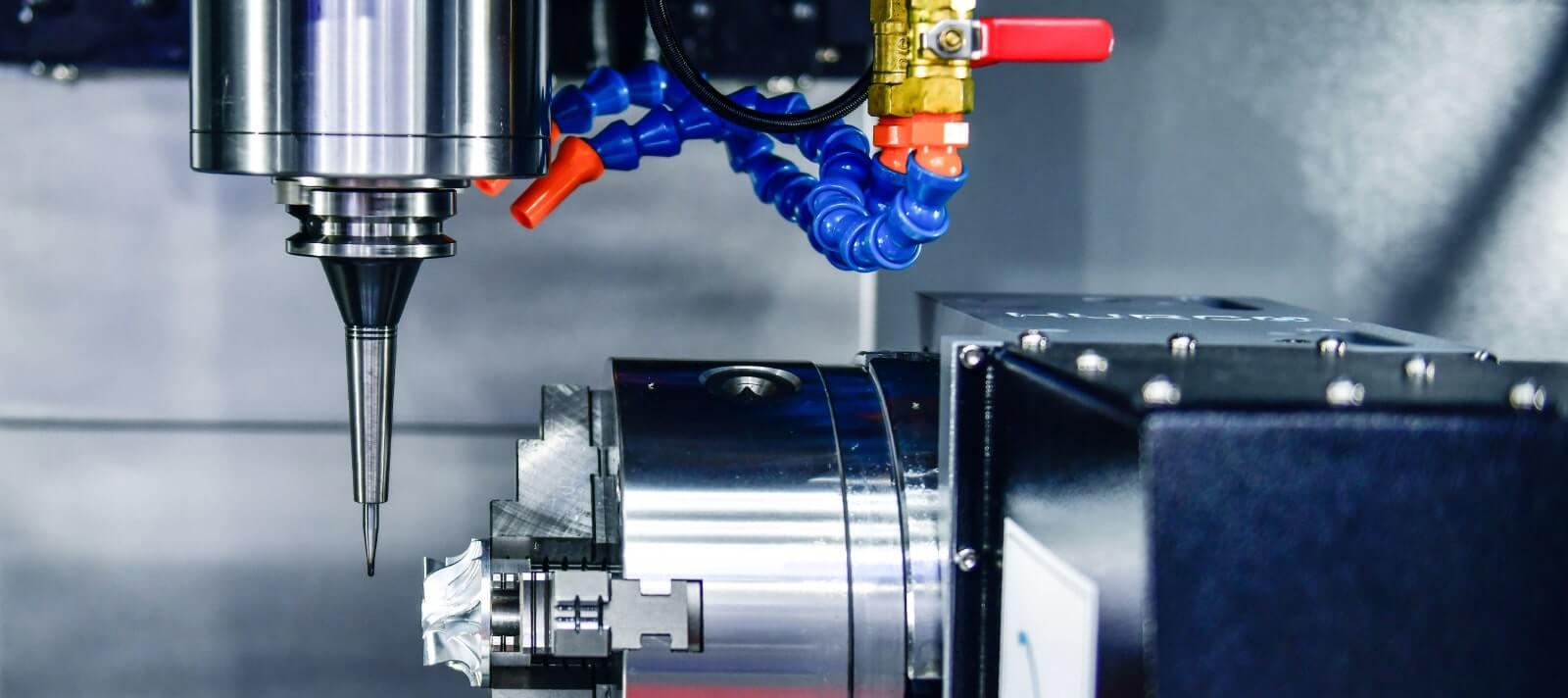

O fresamento CNC é um processo de usinagem de precisão que utiliza fresas rotativas para remover material de uma peça, produzindo o formato desejado. Esta técnica de fabricação subtrativa é amplamente utilizada para criar peças complexas com alta precisão e tolerâncias restritas.

As fresadoras utilizam uma ferramenta de corte multiponto que gira em torno de um eixo. Ao mesmo tempo, a peça é fixada em uma plataforma que se move ao longo de vários eixos para atingir as dimensões desejadas.

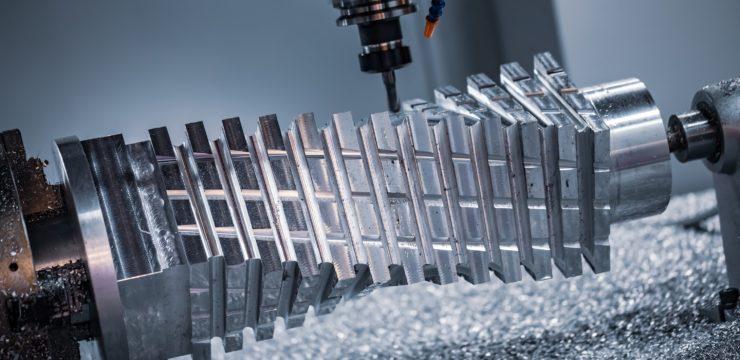

As operações de fresagem são classificadas em vários tipos, cada um atendendo a resultados específicos. Alguns tipos comuns incluem:

● Fresamento facial.

● Fresagem Periférica.

● Fresamento final.

● Fresamento de ranhuras.

● Fresamento em mergulho.

O fresamento CNC é um processo de usinagem versátil com aplicações em vários setores:

● Aeroespacial: A fresagem CNC é essencial para criar componentes complexos usados em aeronaves e naves espaciais, garantindo precisão e confiabilidade em peças críticas.

● Automotivo: A indústria automotiva depende da fresagem CNC para fabricar componentes de motores, peças de transmissão e moldes complexos para carrocerias de veículos.

● Médico: Na área médica, a fresagem CNC é empregada para fabricar implantes médicos, instrumentos cirúrgicos e dispositivos com geometrias complexas para melhorar o atendimento ao paciente.

● Eletrônicos: A fresagem CNC é vital na produção de placas de circuito impresso (PCBs) e componentes eletrônicos, permitindo projetos precisos e conexões confiáveis.

● Prototipagem: A prototipagem rápida se beneficia do fresamento CNC, permitindo que os projetistas criem rapidamente protótipos precisos para teste e validação antes da produção em massa.

● Fabricação de moldes: A fresagem CNC é utilizada na criação de moldes para moldagem por injeção, fundição sob pressão e outros processos de fabricação, garantindo alta precisão e reprodutibilidade.

● Peças de precisão: As indústrias que exigem componentes com tolerâncias restritas, como relojoaria e ótica, confiam na fresagem CNC para obter formas complexas e dimensões precisas.

● Fabricação personalizada: A fresagem CNC atende à produção de peças personalizadas e projetos únicos, atendendo a requisitos específicos sem exigir grandes mudanças de ferramentas.

● Modelos Arquitetônicos: Arquitetos e designers usam fresagem CNC para criar modelos e protótipos arquitetônicos detalhados, apresentando recursos de design complexos.

● Bens de consumo: A produção de bens de consumo, de eletrodomésticos a eletrônicos, se beneficia da fresagem CNC para a criação de componentes esteticamente agradáveis e funcionais.

● Fabricação de joias: Na indústria joalheira, a fresagem CNC ajuda a produzir peças de joalheria complexas e detalhadas com precisão e excelente acabamento.

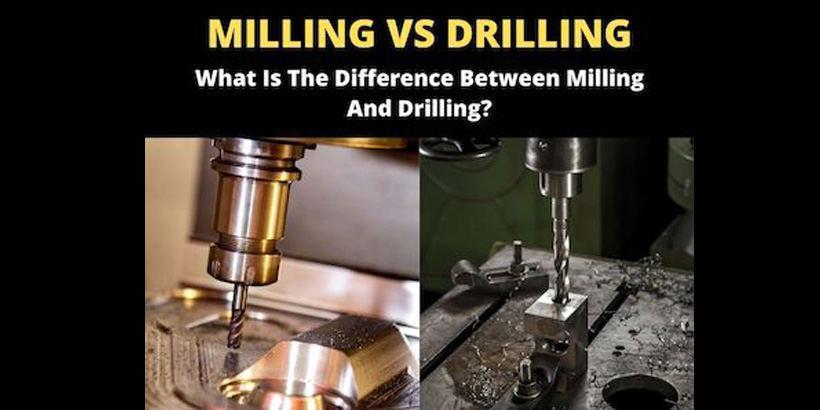

A perfuração CNC, por outro lado, é um processo de usinagem que envolve a criação de furos cilíndricos em uma peça usando uma broca rotativa. Ao contrário do fresamento, a furação é uma operação de corte de ponto único que se concentra na criação de furos com diâmetro e profundidade precisos. A peça permanece estacionária enquanto a broca entra em contato, penetrando no material para criar furos.

As técnicas de perfuração podem ser categorizadas com base no método e na finalidade. Alguns tipos de perfuração incluem:

● Perfuração por torção.

● Perfuração de armas.

● Rebaixamento.

● Escareamento.

A furação CNC desempenha um papel fundamental em vários setores onde os furos de precisão são essenciais:

● Placas de Circuito Impresso (PCB): Na fabricação de eletrônicos, a perfuração CNC cria os furos necessários para componentes e conexões em PCBs, garantindo alinhamento preciso e conexões elétricas confiáveis.

● Componentes Aeroespaciais: A indústria aeroespacial depende da perfuração CNC para produzir furos em componentes como pás de turbinas, estruturas de aeronaves e peças estruturais com especificações exatas de segurança e desempenho.

● Conjuntos Mecânicos: Os sistemas e montagens mecânicas exigem furos perfurados com precisão para alinhamento, montagem e funcionalidade adequados, tornando a perfuração CNC indispensável.

● Fabricação automotiva: A furação CNC é utilizada no setor automotivo para criar furos para parafusos, fixadores e componentes diversos, garantindo integridade estrutural e segurança.

● Indústria de Petróleo e Gás: Em poços de petróleo, a perfuração CNC é crucial para criar furos precisos em revestimentos e equipamentos de poços, facilitando a extração de recursos e a manutenção do poço.

● Dispositivos médicos: Equipamentos e dispositivos médicos exigem furos precisos para recursos como caminhos de tubulação, conectores e pontos de montagem, garantindo a funcionalidade adequada.

● Construção: Na construção, a furação CNC é utilizada para criar furos em materiais de construção como concreto, aço e madeira, auxiliandoem integridade estrutural e instalação de utilidades.

● Fabricação de joias: Furos de precisão são essenciais na fabricação de joias para inserir pedras preciosas, criar fechos e adicionar designs complexos a várias peças de joalheria.

● Processos de fabricação: A perfuração CNC é uma etapa crítica em muitos processos de fabricação, incluindo estampagem, forjamento e extrusão, onde furos perfurados com precisão permitem operações eficientes.

● Instalações elétricas: A perfuração CNC cria furos para conduítes, fios e componentes elétricos em instalações comerciais e residenciais.

● Encanamento e tubulações: Em sistemas de encanamento e tubulações, a perfuração CNC é essencial para criar furos em tubos, acessórios e acessórios para fluxo e conexões de fluidos adequados.

Uma das principais distinções entre fresamento e furação CNC reside em sua flexibilidade. O fresamento é altamente versátil e capaz de produzir vários formatos e características em uma peça. Ele pode realizar operações como fresamento de face, contorno e rosqueamento.

Essa versatilidade decorre dos movimentos multieixos das fresadoras que permitem a realização de padrões complexos. Por outro lado, a furação é especializada na criação de furos e carece da versatilidade do fresamento quanto à variedade de operações que pode executar.

Aspecto | Fresagem CNC | Perfuração CNC |

Flexibilidade | Versátil; várias formas e características | Especializado; principalmente para buracos |

Operações | Fresamento frontal, contorno, rosqueamento | Criação de furo |

Durante a usinagem, a remoção de cavacos ou cavacos é uma consideração crítica. No fresamento, os cavacos são gerados à medida que a ferramenta de corte engata na peça de trabalho, e o escoamento eficaz dos cavacos é necessário para evitar danos à ferramenta e defeitos superficiais. As fresadoras geralmente empregam transportadores de cavacos e sistemas de refrigeração para facilitar a remoção de cavacos.

Na perfuração, os cavacos são normalmente produzidos como bobinas, tornando sua remoção comparativamente menos complexa. A natureza espiral ou helicoidal dos cavacos produzidos durante a perfuração auxilia na evacuação do furo.

Aspecto | Fresagem CNC | Perfuração CNC |

Remoção de chips | Mais complexo devido a diversas operações | Comparativamente mais simples |

As operações de fresagem e furação são realizadas em máquinas distintas. As fresadoras CNC possuem recursos multieixos que permitem movimentos intrincados da peça, permitindo geometrias complexas. Essas máquinas vêm em diversas configurações, como fresamento vertical e horizontal.

Fresadoras verticais são adequadas para aplicações que exigem operações de fresamento de topo e de faceamento, enquanto as fresadoras horizontais são ideais para tarefas pesadas de corte e operações de fresamento de múltiplos lados. Por outro lado, Máquinas de perfuração CNC são projetados especificamente para a criação de furos e não possuem os movimentos multieixos das fresadoras.

Aspecto | Fresadoras CNC | Máquinas de perfuração CNC |

Tipo de máquina | Vertical, horizontal, multieixos | Projetado principalmente para perfuração |

Movimentos | Movimentos multieixos para formas complexas | Movimento limitado para criação de furos |

O caminho do movimento da operação de corte difere significativamente entre fresamento e furação. No fresamento, a ferramenta de corte gira em torno de seu eixo enquanto se move simultaneamente ao longo de vários eixos para moldar a peça. Isso resulta em padrões e formas intrincadas esculpidas no material. Sua configuração multieixo permite movimentos complexos e fluidos de fresadoras.

Por outro lado, a perfuração envolve um movimento axial direto da broca na peça de trabalho para criar furos. Este movimento axial é comparativamente mais simples e é suficiente para operações de furação.

Aspecto | Fresagem CNC | Perfuração CNC |

Caminho de movimento | Multieixos complexos para modelagem | Movimento axial para criação de furo |

A orientação da peça também diferencia o fresamento da furação. As fresadoras podem segurar a peça em vários ângulos, facilitando a criação de superfícies inclinadas e contornos intrincados. Esse recurso é particularmente útil para aplicações onde são necessárias geometrias tridimensionais complexas.

Os movimentos multieixos das fresadoras permitem que a ferramenta se aproxime da peça de vários ângulos, dando origem a diversos formatos. Na furação, a peça geralmente é mantida em uma posição fixa, permitindo a criação consistente de furos. A peça estacionária simplifica o processo de configuração e garante um posicionamento consistente dos furos.

Aspecto | Fresagem CNC | Perfuração CNC |

Peça de trabalho | Vários ângulos para formas complexas | Posição fixa para criação de furo |

A seleção de ferramentas de corte para fresamento CNC e furação CNC é fundamental para obter operações de usinagem precisas e eficientes. Essas ferramentas determinam a qualidade do produto final e a eficácia geral do processo de fabricação.

Neste contexto, é essencial compreender as distinções entre os vários tipos de ferramentas. Duas categorias principais de ferramentas de corte, cada uma com características distintascaracterísticas e aplicações, são duplos e multiponto. Esta tabela fornece uma visão geral desses tipos de ferramentas, esclarecendo seus recursos e as operações para as quais são mais adequadas.

Tipo de ferramenta | Descrição | Aplicativo |

Ferramenta de corte de ponta dupla

| - Possui duas arestas de corte | - Usado principalmente para operações de perfuração |

- Engata ambas as arestas de corte para remover material da peça de trabalho. | - Cria furos com precisão. | |

- Algumas ferramentas com mais de duas arestas de corte também podem ser utilizadas para operações de furação. |

| |

Ferramenta de corte multiponto

| - Possui mais de duas arestas de corte. | - Utilizado para operações de fresagem. |

- Múltiplas arestas de corte removem material da peça de trabalho. | - Molda e contorna o peça de trabalho. | |

- Inclui ferramentas como fresas e fresas. | - Adequado para geometrias complexas. |

A seleção de ferramentas de corte para fresamento e furação CNC depende das tarefas específicas de usinagem e dos materiais envolvidos. Aqui está um detalhamento da seleção de ferramentas para cada processo:

A fresagem CNC abrange uma variedade de operações, cada uma exigindo ferramentas específicas. Ferramentas de corte multiponto são comumente usadas para tarefas de fresamento devido à sua versatilidade e capacidade de moldar recursos complexos:

● Fresas de topo: As fresas de topo são ferramentas versáteis com arestas de corte na parte inferior e nas laterais. Eles são usados para tarefas como fresamento de perfis, abertura de canais e contorno, e estão disponíveis em vários formatos e tamanhos para diferentes aplicações.

● Fresas de face: As fresas de facear possuem arestas de corte na face da ferramenta. Eles se destacam na produção de superfícies planas e são frequentemente usados para operações de faceamento e fresamento de bolsões rasos.

● Cortadores de ponta esférica: Os cortadores de ponta esférica têm ponta arredondada e são usados para criar superfícies curvas, contornos 3D e esculpir formas complexas.

● Moinhos de casca: As fresas shell possuem arestas de corte na periferia e são adequadas para profundidades de corte maiores e tarefas de usinagem mais pesadas.

A perfuração CNC concentra-se principalmente na criação de furos com precisão. Diferentes brocas são usadas para obter características específicas do furo:

● Brocas de torção: As brocas helicoidais são o tipo mais comum de broca, apresentando canais em espiral para evacuação de cavacos. Eles vêm em vários tamanhos e ângulos de ponta para diferentes materiais e diâmetros de furo.

● Exercícios Centrais: As brocas centrais criam furos centrais precisos que atuam como pontos de partida para operações de perfuração subsequentes, garantindo o posicionamento preciso dos furos.

● Exercícios pontuais: As brocas pontuais criam reentrâncias rasas na peça de trabalho para guiar a broca, aumentando a precisão na colocação do furo.

● Cabeças de perfuração indexáveis: Cabeças de perfuração intercambiáveis são usadas para diâmetros de furo e profundidades de perfuração maiores. Eles consistem em insertos substituíveis, permitindo uma manutenção econômica.

● Exercícios de arma: As brocas canhão são ferramentas especializadas para perfuração profunda, frequentemente usadas em indústrias como automotiva e aeroespacial para criar furos profundos e precisos.

A escolha da ferramenta depende de fatores como tipo de material, diâmetro do furo, profundidade do furo, acabamento superficial necessário e velocidade de usinagem. Os operadores CNC consideram esses fatores para selecionar a ferramenta mais apropriada para alcançar o resultado de usinagem desejado em termos de precisão, eficiência e qualidade.

Aqui estão as vantagens e desvantagens de empregar ambas as operações:

● Versatilidade e corte de formas complexas: A fresagem CNC oferece a vantagem de cortar com eficiência formas complexas e complexas com precisão devido à sua capacidade de movimento multieixos.

● Repetibilidade e produção em lote: A fresagem CNC permite a produção de múltiplas peças idênticas a partir de um único projeto, garantindo excelente repetibilidade na produção em massa.

● Eficiência de Trabalho e Produtividade: Sendo controlada numericamente por computador, a fresagem CNC reduz os custos de mão de obra e aumenta a produtividade ao automatizar os processos de usinagem.

● Alto investimento inicial: A despesa de aquisição e instalação de máquinas de fresagem CNC é considerável, tornando-se um investimento inicial substancial.

● Requisito de habilidade: A operação de fresadoras CNC exige pessoal altamente treinado devido à sua complexidade, aumentando os custos operacionais.

● Custos de reparo e tempo de inatividade: Em caso de avarias, a reparação de fresadoras CNC pode ser cara e demorada, afetando os cronogramas de produção.

● Precisão e repetição: A perfuração CNC oferece precisão e repetibilidade excepcionais na criação de furos, garantindo qualidade consistente em várias peças.

● Velocidade e Precisão em Estruturas Complexas: É excelente na perfuração rápida e com a máxima precisão, mesmo em estruturas complexas, aumentando assim a produtividade.

● Adequação para produção de baixo volume: Devido ao seu design leve e capacidade eficiente de fazer furos, a furação CNC é vantajosa para cenários de produção de baixo volume.

● Reparo e manutenção complexos: Reparar e manter equipamentos de perfuração CNC pode ser complicado e caro, impactando as despesas operacionais gerais.

● Corte limitadoMovimento: O movimento de corte da furação CNC concentra-se principalmente na criação de furos, limitando sua aplicação a tarefas além das operações de furação.

● Falta de versatilidade: Não é possível criar formas ou contornos complexos.

No mundo da usinagem CNC, tanto o fresamento quanto a furação são técnicas indispensáveis, cada uma servindo a propósitos específicos. Embora o fresamento seja excelente em modelagem e detalhes complexos, a furação é vital para criar furos. A compreensão de suas diferenças e aplicações permite que os fabricantes escolham a técnica certa para obter os melhores resultados.