Liberte o poder com os sistemas de controle de máquinas CNC, o coração do artesanato moderno. Comece uma jornada no reino desses sistemas, suas partes, funções e grande importância. O conhecimento aguarda, pois as palavras aqui contidas iluminarão a mente, fornecendo percepções profundas.

Dispositivos de entrada: As máquinas CNC precisam de dispositivos de entrada para instruções. Por exemplo, os programadores usam fitas perfuradas ou disquetes. Agora, a maioria depende de drives USB. Estas instruções são vitais para operar a máquina.

Unidade de Controle da Máquina (MCU): MCU forma o coração de uma máquina CNC. Esta unidade lê e decodifica instruções. O MCU direciona a máquina para seguir as instruções codificadas. Cada operação depende da interpretação precisa do MCU.

Sistema de direção: O sistema de acionamento consiste em motores de acionamento e fusos de esferas. O motor gira os fusos esféricos. Essa rotação move as peças da máquina de acordo com as instruções do MCU.

Máquina-Ferramenta: As máquinas-ferramentas CNC executam o trabalho de corte real. As máquinas-ferramentas incluem brocas, tornos e fresadoras. Cada ferramenta tem funções específicas para moldar a peça de trabalho.

Dispositivos de feedback: Estes também são chamados de sistemas de medição. Eles fornecem informações ao MCU sobre a posição e velocidade reais da máquina. Dispositivos como codificadores ajudam a obter precisão.

No centro dos sistemas de controle de máquinas CNC está a Unidade de Controle da Máquina. Este componente decodifica a instrução alimentada no sistema. Em seguida, ele converte essas instruções em movimentos mecânicos. Em outras palavras, MCU é o cérebro do Máquina cnc, orientando todas as operações.

Decodificação de instruções: A função principal do MCU é decodificar instruções. Cada comando do dispositivo de entrada é lido e interpretado. Este é o primeiro passo para a operação da máquina.

Conversão de sinal: Após a decodificação, o MCU converte os sinais. Esses sinais são então retransmitidos para o sistema de acionamento. A conversão garante a execução adequada do comando.

Supervisão de Operações: O MCU supervisiona todas as operações. Ele garante que cada processo ocorra conforme planejado. Esta função é crucial para uma saída de alta qualidade.

Detecção de erro: O MCU verifica se há erros durante a operação. Se encontrar alguma discrepância, o sistema para. Isso evita danos à máquina e à peça de trabalho.

Coordenação: O MCU coordena a operação da máquina CNC. Ele gerencia o sistema de acionamento e a máquina-ferramenta. Isso resulta em uma operação sincronizada.

Unidades de controle ponto a ponto: Esses MCUs são para operações simples. A peça se move de um ponto a outro. Estes são comuns em máquina de perfuração cnc e máquinas de perfuração.

Unidades de controle lineares: Os MCUs lineares gerenciam máquinas com caminhos de ferramenta contínuos. A ferramenta se move em linhas retas. Isso é comum em fresadora cnc e máquinas de torno.

Unidades de controle de contorno: Esses MCUs lidam com máquinas que exigem movimentos complexos. A ferramenta se move ao longo de vários eixos. Estes são comuns em fresadoras avançadas.

Recurso | Decodificação de instruções | Conversão de Sinal | Supervisão de operações | Detecção de erro | Coordenação | Aplicativo |

Propósito | Interpretar comandos | Converter sinais | Monitorar processos | Verifique se há erros | Gerenciar operações | Uso Específico |

Processo | Leia e interprete | Decodificação para conduzir os sinais do sistema | Garantir a execução adequada | Interromper discrepâncias | Sincronize o sistema de acionamento e a ferramenta | varia |

Complexidade | Compreensão básica dos comandos | Tradução de sinais | Gerenciamento de tarefas complexas | Erro de análise | Multitarefa e tempo | Varia do simples ao complexo |

Importância | Primeiro passo crucial | Garante a transmissão de sinal adequada | Garante uma saída de alta qualidade | Previne danos | Harmoniza as operações | Depende do tipo de máquina |

Exemplos de Máquinas | Todas as máquinas CNC | Todas as máquinas CNC | Todas as máquinas CNC | Todas as máquinas CNC | Todas as máquinas CNC | varia |

tipos | Comum a todos os tipos de MCU | Comum a todos os tipos de MCU | Comum a todos os tipos de MCU | Comum a todos os tipos de MCU | Comum a todos os tipos de MCU | Ponto a Ponto (furação), Linear (fresamento), Contorno (fresamento avançado) |

movimento do eixo | Não aplicável | Não aplicável | Não aplicável | Não aplicável | Não aplicável | Ponto a ponto (movimento único), Linear (linhas retas), Contorno (múltiplos eixos) |

Tabela sobre como entender as unidades de controle da máquina CNC!

Interface de operador: Este é o painel de controle. O operador o utiliza para alimentar as instruções. A interface inclui botões, interruptores e uma tela para visualizar as operações.

Unidade de processamento: Esta unidade armazena e processa as instruções. Ele controla a velocidade, direção e profundidade da ferramenta.

Unidade de Controle do Servo: Esta parte dos sistemas de controle da máquina CNC controla o movimento. Isso garante que a máquina se mova com precisão. A unidade de controle servo é responsável pela precisão nas operações.

Unidade de controle do eixo: Esta unidade controla a rotação do fuso. Ele determina a velocidade de rotação com base nas instruções.

Sistema de seleção de ferramentas: Este sistemaajuda a selecionar a ferramenta certa para a operação. Ele escolhe em uma biblioteca de ferramentas com base nas instruções.

Máquinas de controle numérico computadorizado (CNC) seguem um plano definido. Esse plano, um arquivo digital, informa à máquina quais movimentos fazer. Seguindo esse plano, a máquina fabrica o produto.

Uma máquina CNC tem peças diferentes. A interface, o sistema de acionamento e a máquina-ferramenta desempenham papéis vitais. Cada peça contribui para a capacidade da máquina de seguir o plano digital com precisão.

Em máquinas CNC, a velocidade é importante. A velocidade do fuso refere-se à velocidade de rotação da ferramenta de corte. Velocidades de fuso mais altas podem melhorar a precisão da máquina.

As coordenadas em uma máquina CNC orientam o movimento da ferramenta. Existem três eixos, X, Y e Z. Uma máquina CNC pode se mover ao longo de qualquer um desses eixos.

Máquinas CNC usam motores. Esses motores ajudam a máquina a se mover ao longo dos eixos. Eles transformam o plano digital do computador em movimento físico.

O software aciona a máquina CNC. Ele pega um arquivo digital e o transforma em comandos para a máquina. Sem este software, a máquina não saberia o que fazer.

programação CNC desempenha um papel crucial na operação de máquinas CNC. Por meio de códigos específicos, o programador instrui a máquina sobre quais movimentos fazer.

Esses códigos determinam a velocidade, o caminho e a profundidade do corte. Eles também determinam a ferramenta usada e a sequência de operações. A precisão na programação CNC significa um produto final impecável.

O papel da programação em máquinas CNC é crucial. Os códigos dizem à máquina para onde se mover e a que velocidade. Eles garantem que a máquina faça os movimentos certos.

Na programação CNC, a sequência de operações é importante. A máquina deve executar as etapas na ordem correta. A sequência correta garante um fluxo de trabalho tranquilo e um bom produto.

As máquinas CNC usam ferramentas diferentes. O programa informa à máquina qual ferramenta usar em que momento. Trocar as ferramentas no momento certo ajuda a evitar erros.

A programação também controla a profundidade de corte. O programa instruirá a que profundidade a ferramenta deve ir. A profundidade correta garante que as dimensões do produto sejam precisas.

A programação define a velocidade do fuso. Ele informa à máquina a velocidade de rotação da ferramenta de corte. A velocidade correta garante um corte suave e um bom acabamento.

código G é uma linguagem comum de programação CNC. Dá comandos simples e claros à máquina. É a linguagem padrão para muitas máquinas CNC.

Outra linguagem popular é o M-code. O código M controla as funções da máquina. Ele comanda as trocas de ferramentas, a velocidade do fuso e a ativação do refrigerante.

Algumas máquinas CNC usam programação paramétrica. Essa linguagem permite que o programador estabeleça condições. Permite comandos mais complexos.

Uma linguagem menos comum é a programação conversacional. Esta linguagem é amigável e intuitiva. É fácil de aprender, mesmo para iniciantes.

Algumas máquinas CNC de ponta usam linguagens de programação personalizadas. Essas linguagens fornecem recursos exclusivos à máquina. Eles permitem produtos mais intrincados.

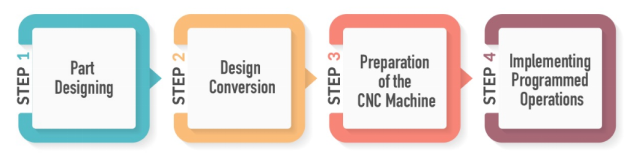

O processo de uma máquina CNC começa com um arquivo digital. Este arquivo é um modelo 3D do produto. O arquivo fornece à máquina o projeto da operação.

Em seguida, o arquivo é traduzido em códigos. A linguagem de programação do CNC transforma o modelo 3D em um conjunto de instruções. Estas instruções guiarão a máquina.

A máquina então configura as ferramentas necessárias. Esta etapa usa os códigos para escolher as ferramentas certas. A máquina se prepara para o trabalho.

A máquina começa a cortar com base nos códigos. Ele se move ao longo dos eixos, cortando o material. Os códigos determinam o caminho, a profundidade e a velocidade dos cortes.

À medida que a máquina funciona, o refrigerante evita que a ferramenta superaqueça. Prolonga a vida útil da ferramenta e garante um corte suave. A refrigeração também remove quaisquer cavacos da peça de trabalho.

A máquina conclui o trabalho. Ele usa todos os comandos para criar o produto. A peça acabada corresponde ao modelo 3D original.

Sistemas de Controle Siemens: A Siemens oferece sistemas de controle inteligentes e avançados. Esses sistemas permitem uma interação suave entre o operador e a máquina. O software poderoso lê a entrada do projeto, permitindo alta precisão e automação. Os sistemas de controle da Siemens simplificam a usinagem complexa, provando sua força na indústria CNC.

Japão FANUC Control Systems: A FANUC é mundialmente reconhecida por seus sistemas de controle de alta velocidade. Esses sistemas guiam as ferramentas, tornando possível esculpir designs intrincados sem esforço. Os sistemas de controlo da FANUC são capazes de processar detalhes minuciosos com facilidade. Eles prometem alta eficiência e precisão, mesmo com projetos complexos.

Flexibilidade do sistema: Os sistemas CNC de alta flexibilidade adaptam-se a tarefas variadas. Unidades de controle com vários eixos podem lidar com formas complexas. Esses sistemas trazem precisão. Elescortar, esculpir e fresar com extrema precisão.

Compatibilidade de software: O sistema de controle deve funcionar com diversos tipos de software. Por exemplo, a linguagem do código G é um requisito comum. Os softwares CAD e CAM usam essa linguagem.

Fácil de usar: O sistema de controle deve ser amigável. Uma interface intuitiva acelera as tarefas. Uma interface complexa pode atrasar a produção.

Requerimentos poderosos: Alta tensão pode ser necessária para uma máquina CNC de serviço pesado. O sistema de controle deve ser capaz de lidar com esses níveis de potência. Isso garante o bom funcionamento dos componentes da máquina.

Durabilidade: Um sistema de controle robusto resiste a ambientes de fabricação hostis. Pense na longevidade. Sistemas duráveis fornecem valor para o dinheiro.

Influência do sistema de controle na precisão: O sistema de controle é o cérebro da máquina. Para alta precisão, o sistema deve responder rapidamente. Movimentos precisos levam a produtos de qualidade.

Regulação de velocidade: O sistema de controle gerencia a velocidade da máquina. O controle de velocidade adequado garante operações eficientes. Muito lento e a produção diminui. Muito rápido e a qualidade pode ser prejudicada.

Vida útil da ferramenta: Os sistemas de controle de máquinas CNC regulam o desgaste da ferramenta. O uso adequado prolonga a vida útil da ferramenta. A vida útil prolongada da ferramenta significa custos de substituição reduzidos.

Sistema e Eficiência Energética: O sistema de controle influencia o uso de energia. Sistemas eficientes reduzem o consumo de energia da máquina. O uso reduzido de energia significa economia de custos.

Medidas de segurança: A segurança é parte integrante dos sistemas de controle. Eles devem ter recursos à prova de falhas. Paradas de emergência e alertas evitam contratempos.

Inspeção regular: Sempre inspecione o sistema de controle. Procure por desgaste. As verificações frequentes podem evitar avarias futuras.

Limpeza: Mantenha o sistema de controle limpo. A poeira pode afetar seu desempenho. Use sopradores de ar e panos macios para limpeza.

Mantenha o software atualizado: A atualização do software do sistema garante um desempenho ideal. As atualizações geralmente vêm com recursos aprimorados. Eles também podem corrigir bugs conhecidos.

Calibração: A calibração regular do sistema de controle é crucial. Garante a operação precisa da máquina. A calibração pode ajudar a evitar imprecisões no produto final.

Busque ajuda profissional: A solução de problemas pode exigir assistência especializada. Os profissionais podem identificar e corrigir problemas rapidamente. Sua ajuda pode evitar mais danos ao sistema de controle.

Melhores sistemas de controle em máquinas CNC significam melhor desempenho. Pense em um fuso que gira a 7.500 rotações por minuto (RPM). Além disso, a taxa de avanço de corte é de 15 polegadas por minuto (IPM).

Por meio de sistemas de controle precisos, podem ser feitos ajustes nas taxas de avanço e na velocidade do fuso. Assim, pode-se observar um aumento de desempenho de 20%.

Isso não é pouca coisa. Portanto, sistemas de controle ideais são vitais para o uso eficaz da máquina CNC.

Os sistemas de controle de máquinas CNC funcionam como o cérebro da operação. Esses sistemas controlam os movimentos dos eixos X, Y e Z. Por exemplo, ao fazer um furo, o sistema de controle instrui a broca a se mover para baixo no eixo Z. Além disso, mover para a esquerda ou para a direita significaria deslocar ao longo do eixo X.

Com essa coordenação aprofundada, as máquinas CNC alcançam precisão nas operações. Consequentemente, garante a uniformidade e alta qualidade do produto.

O software desempenha um papel vital nos sistemas de controle de máquinas CNC. O software traduz os desenhos em uma linguagem que as máquinas CNC podem entender, conhecida como código G. O código G instrui a máquina sobre o caminho, velocidade e profundidade de corte. Por exemplo, uma linha simples pode usar G01, o código de linha reta.

Com o software certo, as máquinas CNC podem cortar, furar e esculpir padrões complexos, aumentando sua eficiência e versatilidade.

Os sistemas de controle de máquinas CNC melhoram drasticamente a produtividade. Uma máquina CNC bem programada pode produzir peças em alta velocidade. Por exemplo, um componente complexo pode ser concluído em 20 minutos, em vez de uma hora à mão. Esta produção de alta velocidade, juntamente com erros minimizados, aumenta significativamente a produtividade. Assim, um sistema de controle eficiente leva a menos tempo de inatividade e tempos de resposta mais rápidos.

Os sistemas de controle conferem versatilidade às máquinas CNC. Com software preciso, as máquinas podem lidar com trabalhos variados. Em um minuto, eles podem estar cortando um padrão circular; no próximo, eles estão esculpindo desenhos intrincados. Em um estudo, uma máquina que usa sistemas de controle avançados mostrou 30% mais flexibilidade.

Portanto, fica claro que os sistemas de controle desempenham um papel crucial no aprimoramento da versatilidade da máquina CNC.

Altos padrões de qualidade são fundamentais em sistemas de controle de máquinas CNC. Por exemplo, o Norma ISO 9001:2015 estipula requisitos de qualidade específicos.

Os sistemas de controle devem ser confiáveis, duráveis e eficientes. Assim, manter altos padrões garante que as máquinas funcionem sem problemas e produzam resultados de alta qualidade. A adesão a tais padrões estabelece a confiança entre os usuários e promove o crescimento sustentável dos negócios.

Uma exploração dos sistemas de controle de máquinas CNC revelou sua vasta influência na produtividade, flexibilidade e desempenho. Lembre-se, dominar esses sistemas é o caminho para criações impecáveis. Para mais sabedoria, visite CNCYANGSEN, seu farol no mundo da usinagem CNC.