O mundo dos tornos CNC é vasto. Mergulhe no coração deste blog para saber mais sobre uma parte vital - o programa de escutas. Na jornada, mergulhe profundamente em diferentes tipos, conceitos de programação e muito mais. Abra a porta para o mundo fascinante e intrincado das máquinas de torneamento CNC.

Em máquinas de torneamento CNC, os programas de rosqueamento desempenham um papel significativo. O rosqueamento usa um fuso para cortar roscas em materiais. As máquinas CNC fornecem precisão, executando tarefas em alta velocidade.

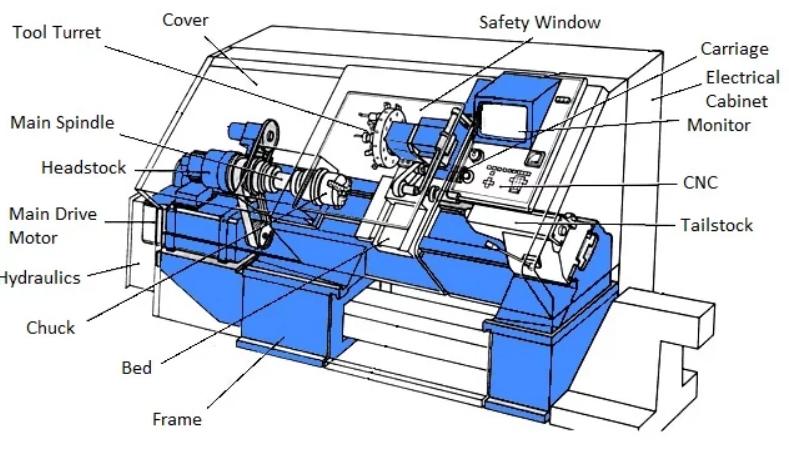

• Fuso - O coração da sua máquina de torneamento CNC é o fuso. As operações de torneamento ocorrem quando o fuso gira a peça de trabalho em velocidades de até 12.000 RPM.

• Chuck - O mandril protege a peça de trabalho. Os mandris de mandíbula, com três ou seis mandíbulas, são os mais comuns.

• Torreta - Abrigando as ferramentas, a torre gira para posicionar a ferramenta certa. Oito estações são padrão, mas existem doze ou mais.

• Porta-ferramentas - O porta-ferramenta prende a ferramenta de corte. O alinhamento preciso é vital para um trabalho preciso.

• cabeçote móvel - O cabeçote móvel suporta a extremidade da peça de trabalho, especialmente para peças longas ou pesadas.

• Transporte - O carro move as ferramentas ao longo da peça de trabalho. Guias de precisão garantem movimentos precisos.

• Deslizar - Os slides ajudam a ferramenta a se mover nas direções X e Z. Alta precisão é vital.

• Eixos - No torneamento CNC, dois eixos, X e Z, são mais comuns. Algumas máquinas avançadas oferecem movimento no eixo Y.

• Painel de controle - O operador usa o painel de controle para inserir programas e monitorar as operações. Painéis modernos apresentam controles de tela sensível ao toque.

• Unidade de alimentação - O acionamento de avanço move a ferramenta ao longo da peça de trabalho. As unidades de precisão fornecem movimentos precisos e repetíveis.

• Sistema de refrigeração - A refrigeração reduz o calor, prolongando a vida útil da ferramenta. Alguns sistemas também removem cavacos da área de trabalho.

• Torneamento Horizontal - Em centro de usinagem horizontal girando, o eixo do fuso é horizontal. É o tipo mais comum.

• Torneamento Vertical - Os tornos verticais têm um fuso orientado verticalmente. Eles são excelentes para peças de trabalho grandes ou pesadas.

• Eixo Duplo - As máquinas de fuso duplo têm dois fusos. Eles oferecem maior produtividade e podem concluir duas operações simultaneamente.

• Torreta Gêmea - As máquinas de torre dupla possuem duas torres de ferramentas, aumentando a produtividade ao permitir operações simultâneas.

• cabeçote deslizante - As máquinas com cabeçote deslizante oferecem alta precisão para peças pequenas e complexas. O cabeçote se move, alimentando a peça de trabalho na ferramenta.

• Ferramental Vivo - As máquinas de ferramentas motorizadas apresentam ferramentas rotativas, expandindo a gama de operações possíveis.

• Vertical invertido - Invertido centros de usinagem vertical CNC tem um eixo que se move, ao invés da mesa. Eles oferecem alta rigidez e precisão.

• Tipo Suíço - As máquinas do tipo suíço possuem cabeçote deslizante e bucha guia. Eles se destacam em peças longas e finas.

• Torneamento Híbrido - Os tornos híbridos combinam torneamento com outras operações, como fresamento ou retificação. Eles podem completar peças em uma configuração.

O rosqueamento cria roscas dentro dos furos. O programa de rosqueamento no torno CNC ajuda. Cortadores torcem em metal. O programa usa o código G84.

RPMs precisos são importantes - geralmente de 60 a 800. As velocidades mudam com o material. Para alumínio, 350 RPM funciona. A lubrificação ajuda. Resfriamento adequado também. A remoção de cavacos é vital. Portanto, use um engajamento de thread de 75%.

Uso manual, não máquinas. Comumente em três - cone, segundo e plugue. Tópicos simples precisam deles.

Canais em flautas levantam cavacos. Perfeito para furos cegos. Benefício de alumínio, níquel e cobre.

Atira fichas para a frente. Ótimo para furos passantes. Uso em aços carbono.

Conformação a frio, não corte. Sem fichas. Fios fortes. Use 30% a mais de torque. Bom em cobre, zinco.

Menos área de contato. Torneamento mais fácil. Adequado para materiais duros. O ferro fundido resistente os considera úteis.

Para tubos. Faz roscas em conexões. Água, linhas de gás os usam.

Bordas de corte graduais. Arranque suave. Menos força. Utilizável em materiais gerais.

Extremidade plana. Faz roscas no fundo do furo. Combine com torneiras cônicas.

Aperte, não corte. Para materiais dúcteis. Alumínio e aços de baixo carbono.

Versátil, resiste ao calor. Para rosqueamento manual e mecânico. A variante HSS-E contém cobalto.

Baixo custo, menos durável. Para manutenção, não para produção.

Resistente, resiste ao calor. Perfeito para aço inoxidável.

Muito duro, quebradiço. Metais não ferrosos e plásticos.

Melhora a vida, reduz o atrito. Para aços de alta liga.

Aparência de ouro. Reduz o atrito. Aplicações de uso geral.

Extremamente difícil. Para compósitos e materiais não ferrosos.

Aumenta a vida útil da torneira. Reduz o atrito. Multifuncional formulários.

A programação em código G alimenta o programa de rosqueamento em uma máquina de torneamento CNC. Ele controla o movimento, a velocidade e o caminho. É a espinha dorsal da usinagem precisa com números como X, Y, Z, F e S.

Os ciclos de rosqueamento desempenham um papel fundamental na programas CNC. Eles ditam o movimento da ferramenta de corte. Garantem rosqueamento de qualidade com M03 e M04 para direção do fuso e M05 para parar.

• Inicialização: Início do programa de rosqueamento com G90 para programação absoluta.

• Seleção de ferramentas: T01 seleciona a primeira ferramenta.

• Velocidade do fuso: S1200 define-o em 1200 RPM.

• Taxa de alimentação: F0.2 determina a velocidade de corte.

• Ciclo de toque: G84 controla o ciclo de rosqueamento.

• Retração da Ferramenta: G80 finaliza o ciclo e recolhe a ferramenta.

• Rescisão do programa: M30 marca o fim do programa.

• Compensação da ferramenta: Deslocamentos G41 ou G42 para o raio da ferramenta.

• Controle do refrigerante: M08 inicia o refrigerante; M09 o interrompe.

• Verificação de erros: Evita contratempos e promove batidas precisas.

• Toque de precisão: G84 permite rosqueamento de alta precisão.

• Resultados consistentes: Garante a uniformidade em cada ciclo.

• Aumento de Eficiência: Simplifica o processo, economiza tempo.

• Programação Simplificada: Torna a escrita de programas mais fácil.

• Otimização do ciclo: Otimiza o processo de rosqueamento.

• Qualidade do fio: Produz fios de alta qualidade.

• Controle de velocidade: Regula o RPM.

• Controle de profundidade: Controla a profundidade do toque.

• Taxa de alimentação: F determina a velocidade.

• RPM: S regula a velocidade do fuso.

• Desvio da Ferramenta: Deslocamentos G43 para o comprimento da ferramenta.

• Plano de Liberação: R define a distância.

• Rosqueamento Rígido: M29 habilita o rosqueamento síncrono.

• Peck Tocando: Permite rosqueamento de furos profundos.

• Toque invertido: Usado para roscas reversas.

• Tamanho da rosca: Definido pela ferramenta.

• Profundidade do corte: O valor Z define a profundidade.

No campo do torneamento CNC, o papel do programa de rosqueamento da Fanuc não pode ser negligenciado. O inovador ciclo G84 facilita os processos de rosqueamento.

Possui parâmetros como X, Z, R, P e Q para melhor controle. Com uma configuração bem organizada, a precisão na criação de threads eleva-se a outro nível.

• Configuração de profundidade: O parâmetro Z determina a profundidade da rosca. É um parâmetro fundamental para alcançar um produto final preciso.

• Controle de alimentação: A qualidade da rosca depende da função F. O gerenciamento da taxa de alimentação é vital no ciclo G84.

• Orientação do fuso: Garante o alinhamento perfeito do fuso. O comando M19 ajuda a obter o posicionamento ideal.

• Compensação da Ferramenta: Um aspecto essencial do ciclo G84. Gerenciado com a função H, melhora a precisão.

• Método de retratação: Gerenciado com G98 e G99. Útil para controlar o plano de retração.

• Controle do programa: Os comandos M3, M4 controlam a direção de rotação do fuso. Crítico para a criação de threads.

• Interrupção do Ciclo: Um recurso de parada de emergência, M00, para pausar o ciclo quando necessário.

• Função de Substituição: Essencial para velocidade manual e ajuste de avanço. Manipulado através do comando F e S.

• Comandos modais: Vital para as operações em andamento. Comandos como G90 e G91 gerenciam as operações.

• Ciclos especiais: G74 e G76 gerenciam o rosqueamento à esquerda e o rosqueamento multi-início, respectivamente.

• Calibração da ferramenta: Uma obrigação antes de executar o programa. Garante a precisão.

• Verificação da linha: A verificação da rosca criada pelo ciclo G84 evita problemas.

• Evacuação de Chip: A remoção regular de cavacos garante operações suaves.

• Condição da máquina: Inspeção regular e manutenção ajudam no desempenho de longo prazo.

• Verificação do ciclo: Verificações regulares garantem que o programa seja executado conforme planejado.

• Erros de solução de problemas: Essencial para gerenciar problemas que possam surgir durante o ciclo.

• Treinamento do Operador: Operadores treinados podem otimizar o programa de rosqueamento G84.

• Revisão do programa: As revisões regulares do programa ajudam a melhorar a eficiência.

• Documentação: Mantenha registros adequados de alterações e atualizações para referência.

• Perfuração pica-pau G83: Em um programa de rosqueamento em máquina de torneamento CNC, o G83 perfura materiais. Use bicadas curtas de 0,1 polegada para metais como aço.

• Picada de alta velocidade G73: G73 funciona mais rápido que G83. Ideal para materiais mais macios e cortes até 25% mais rápidos.

• G76 Perfuração Fina: G76 dá ao furo uma aparência polida. Leva cerca de 15 segundos para uma profundidade de 3 polegadas.

• Ciclo de Perfuração G81: Use G81 para furos simples e retos. Leva cerca de 20 segundos para um buraco de 4 polegadas de profundidade em alumínio.

• G85 Ciclo de Perfuração: G85 alarga os furos. Escolha um cortador de 5 mm para obter melhores resultados.

• G86 Ciclo de Perfuração: G86 dá um acabamento fino. Principalmente para metais com dureza abaixo de 50 Rockwell.

• G89 Ciclo de Perfuração: G89 mantém a ferramenta no furo por mais tempo. Ótimo para furos lisos em materiais duros.

• G74 Rosqueamento à Esquerda: G74 corta roscas à esquerda. Lembre-se, esses tópicos giramsentido anti-horário.

• G92 Ciclo de Rosqueamento: G92 faz roscas para parafusos e porcas. Pode criar 20 tópicos em menos de 2 minutos.

• G94 Ciclo de Ranhuramento de Face: G94 esculpe sulcos. Funciona na face do material.

• Planejamento do caminho da ferramenta: A precisão é importante. Os caminhos de planejamento evitam falhas e aumentam a precisão em 0,001 polegadas.

• Temporização do ciclo: O tempo reduz o desperdício. Defina os ciclos para economizar 15% no tempo de produção.

• Movimentos de sincronização: Sincronize movimentos para uma operação suave. Economize vida útil da ferramenta e obtenha melhores cortes.

• Compensação de Desgaste da Ferramenta: Desgaste da ferramenta compensada. Mantenha as dimensões dentro da tolerância de 0,0001 polegada.

• Fresamento de Roscas: Crie linhas com um fresadora CNC cortador. Aumenta a qualidade do fio em 20%.

• Uso de sub-rotina: Use sub-rotinas para evitar repetições. Economize 10% do tempo de programação.

• Programação de macros: Automatize tarefas com macros. Aumente a eficiência, a precisão e a velocidade.

• Interpolação helicoidal: Corte arcos e círculos. Faça com precisão de 0,005 polegadas.

• Configuração de parâmetro: Ajuste as configurações para o trabalho. Parâmetros corretos levam a menos erros.

• Funções de loop: As funções de loop economizam tempo. Ótimo para tarefas repetitivas.

• Toque em Geometria: Selecione os ângulos de toque adequados. O ângulo de 60 graus é padrão para a maioria dos materiais.

• Tamanho da torneira: Combine o tamanho da torneira com o furo. Uma torneira de 0,25 polegadas para um furo de 0,25 polegadas é ideal.

• Suporte da torneira: Use suportes rígidos. Evita a oscilação e garante um toque preciso.

• Tipo de refrigerante: Escolha o refrigerante certo. Os refrigerantes à base de água funcionam bem para altas temperaturas.

• Vida útil da ferramenta: Monitore o desgaste. Substitua após 10.000 ciclos para machos de aço.

• Remoção de Chips: Limpar fichas com frequência. Melhora o toque em 15%.

• Quebra da ferramenta: Verifique as ferramentas quanto a danos. Substitua as torneiras quebradas imediatamente.

• Material da ferramenta: Use carboneto para materiais duros. HSS (aço de alta velocidade) é bom para materiais mais macios.

• Revestimento da ferramenta: Revestimentos de titânio reduzem o atrito. Aumenta a vida útil da ferramenta em 25%.

As configurações adequadas de RPM, geralmente entre 60-200 RPM, otimizam o programa de rosqueamento em tornos CNC.

Os ajustes da taxa de alimentação, geralmente variando de 0,001 a 0,030 polegadas por revolução, garantem a criação precisa da rosca.

Substituições regulares de ferramentas de metal duro ou aço rápido resultam em vida útil 25-30% maior.

A implementação de práticas de metrologia, usando micrômetros e paquímetros, mantém uma tolerância de +/- 0,0005 polegadas.

Rigidez na configuração e fluxo consistente de refrigerante estabelecem processos de rosqueamento estáveis e confiáveis.

A automação de tarefas repetitivas minimiza o tempo de ciclo em aproximadamente 15%, simplificando a produção geral.

A combinação de várias operações em um programa reduz os tempos de ciclo em uma margem significativa.

A seleção apropriada de ferramentas e as práticas de manutenção reduzem os custos operacionais em quase 20%.

Métodos eficientes de remoção de cavacos e refrigerantes recicláveis reduzem substancialmente a produção de resíduos.

Consulte o manual da máquina para decifrar os códigos de alarme para identificar problemas específicos imediatamente.

As inspeções regulares ajudam na detecção de falhas, como engrenagens desgastadas e pressões inadequadas nas braçadeiras.

Utilize ferramentas de alinhamento a laser para corrigir o desalinhamento do eixo, que causa imprecisões dimensionais.

A edição do código G ou código M elimina erros de programação, protegendo assim a máquina contra travamentos.

Inspecione as ferramentas de corte quanto a fraturas e desgaste, substituindo-as antes que ocorra uma falha catastrófica.

Certifique-se de que as peças de trabalho estejam livres de falhas e vazios na superfície para evitar resultados de usinagem indesejados.

A calibração de precisão usando relógios comparadores garante que a máquina de torneamento CNC opere dentro das tolerâncias designadas.

Incorpore sensores e sistemas de feedback em tempo real para monitoramento constante dos processos de usinagem.

Envolva-se em programações de manutenção planejadas para garantir o máximo desempenho da máquina e evitar paradas.

Combine rosqueamento com mandrilamento e máquina de perfuração cnc operações para ciclos de produção simplificados e eficientes.

Empregue recursos multitarefa para executar rosqueamento, fresamento e torneamento em uma única configuração.

Combine operações de torneamento e fresamento para fabricar peças complexas com alta precisão.

A implantação de vários fusos, geralmente de dois a oito, amplia a produtividade e reduz os tempos de ciclo.

Utilize subfusos para operações de acabamento, maximizando a eficiência e a precisão na fabricação de peças complexas.

Integre ferramentas rotativas para realizar fresamento, furação e rosqueamento sem fixar novamente a peça de trabalho.

Use alimentadores de barras para carregamento automatizado de estoque de barras, aumentando significativamente as taxas de produção.

Incorpore backworking para eficiênciausinagem da seção traseira da peça, aumentando a precisão dimensional.

Implante coletores de peças para remover peças acabadas com segurança, protegendo o acabamento superficial e a integridade dimensional.

• Verificações dimensionais: Empregue ferramentas de medição precisas para garantir a precisão do tamanho da torneira. Garanta que os fios estejam alinhados com o projeto.

• Teste de Calibre de Rosca: Use medidores passa/não passa. Valide a precisão da rosca interna.

• Acabamento de superfície: Monitore a qualidade da superfície da rosca. Obtenha acabamentos suaves e limpos.

• Análise Metalúrgica: Confirme a composição do material. Melhore o programa de rosqueamento na máquina de torneamento CNC.

• Processo de validação: Documente cada processo de rosqueamento. Verifique a conformidade com as especificações.

• Tratamento de Não Conformidade: Aborde os desvios prontamente. Implemente ações corretivas para evitar a recorrência.

• Controle Estatístico: Aplicar métodos estatísticos. Controle e melhore o processo de rosqueamento.

• Rastreabilidade: Manter registros detalhados. Aumente a rastreabilidade do produto.

• Realize auditorias regulares: Garantir a conformidade com os padrões da indústria.

• Inspeção de rotina: Realize verificações visuais diárias. Identifique quaisquer anormalidades perceptíveis.

• Lubrificação: Aplique lubrificantes apropriados regularmente. Garanta uma operação suave.

• Limpeza: Limpe a máquina após a operação. Mantenha o espaço de trabalho arrumado.

• Alinhamento do eixo: Valide o alinhamento do fuso com frequência. Aumente a longevidade das operações.

• Calibração Regular: Calibre a máquina CNC periodicamente. Garanta um toque preciso.

• Mudanças de ferramentas: Substitua as ferramentas gastas imediatamente. Sustentar a qualidade da operação.

• Manutenção preventiva: Implemente estratégias de manutenção proativa. Prolongar a vida útil da máquina.

• Desgaste da máquina: Monitore as peças da máquina quanto ao desgaste. Implemente substituições oportunas.

• Substituição de componentes: Troque os componentes defeituosos. Mantenha a máquina em perfeitas condições.

Na exploração, foram descobertos elementos-chave de um programa de rosqueamento em máquina de torneamento CNC. Conhecimento aprofundado sobre tipos, programação e muito mais é obtido.

Para uma visão mais aprofundada, pode-se visitar CNCYANGSEN. Obtenha uma compreensão mais profunda e ultrapasse os limites das operações de torneamento CNC.