•Refrigerantes CNC otimizar o desempenho da máquina resfriando, lubrificando e limpando os resíduos.

•Os sistemas de refrigeração podem ser simples ou centrais. Um único sistema auxilia uma máquina, enquanto um sistema central atende a vários dispositivos.

•A refrigeração é enviada para a área de usinagem, onde os tubos auxiliam na circulação e as válvulas de controle regulam o fluxo.

•Existem quatro tipos de refrigerantes: fluidos sintéticos, fluidos semissintéticos, óleos solúveis e óleos puros.

•A concentração do refrigerante é essencial para evitar a formação de espuma, mau cheiro e manchas. Verifique a concentração regularmente usando refratômetros manuais.

•O refrigerante pode ser fornecido através de ar, névoa, inundação ou alta pressão.

•Siga as recomendações do fabricante e inspecione regularmente para garantir a longevidade da máquina.

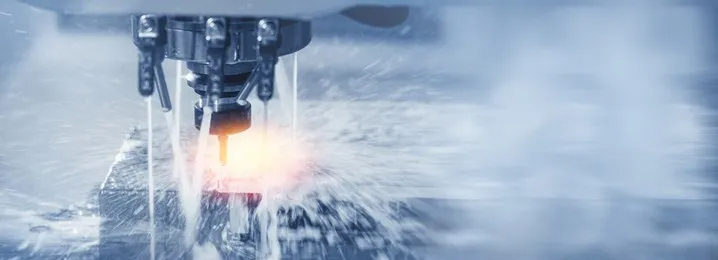

Refrigerantes são usados em usinagem CNC (controle numérico computadorizado) ou fluidos de corte, para ajudar a cortar materiais com precisão e eficiência, por exemplo, plásticos, metais ou plásticos de alta densidade.

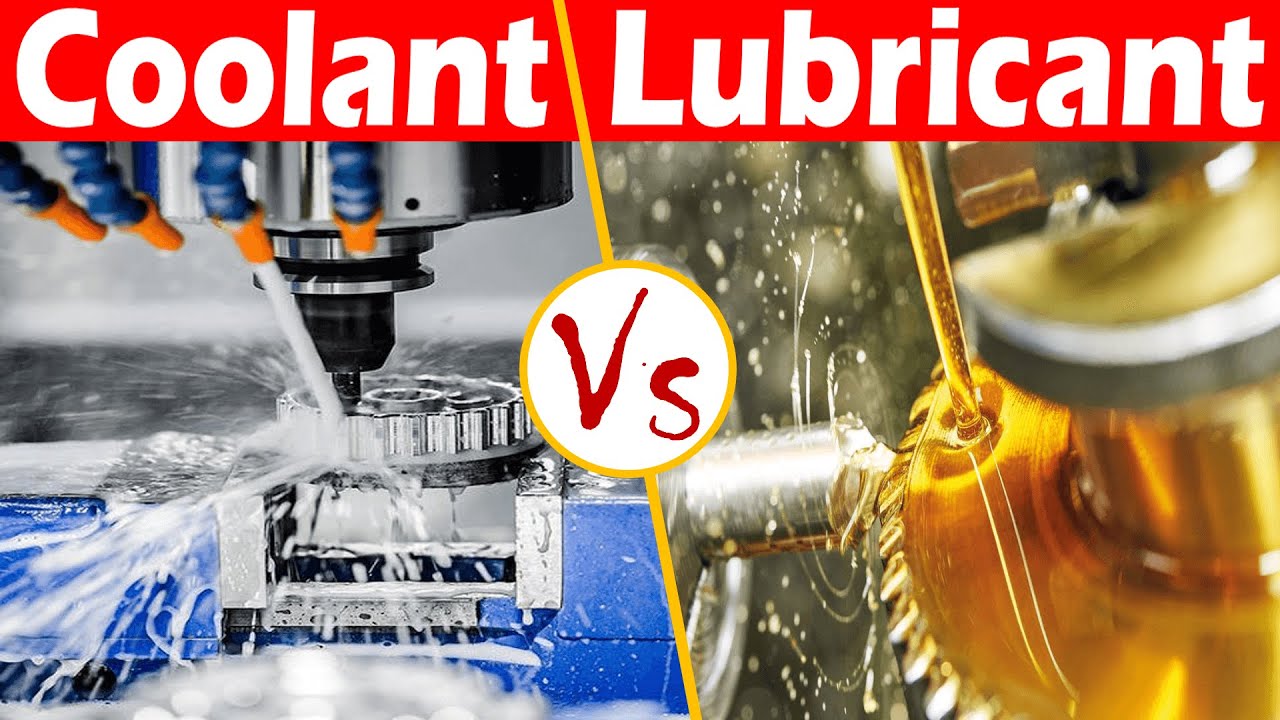

Os termos "refrigerantes" e "lubrificantes" são frequentemente confundidos. Ainda assim, é essencial observar que nem todos os refrigerantes podem funcionar como lubrificantes, mas alguns refrigerantes especificamente projetados também executam tarefas de lubrificação e aumentam a vida útil da máquina.

Para máquinas CNC, o refrigerante serve a três propósitos:

•Resfriamento

•Lubrificação

• Lavagem de resíduos

Os refrigerantes são cruciais para otimizar o desempenho da ferramenta e prolongar sua vida útil. Eles desempenham seu papel otimizando os fatores mencionados abaixo durante o processo de usinagem.

•Dissipação de calor: Durante o processo de usinagem, o calor é gerado na peça de trabalho e na ferramenta de corte, e a refrigeração ajuda a dissipar esse calor gerado durante o processo.

•Acabamento superficial aprimorado: refrigerantes são conhecidos por remover detritos e contaminantes da peça de trabalho para ajudar a obter uma superfície de acabamento melhor nas peças usinadas.

•Evacuação de Cavacos: Garantem uma usinagem otimizada ao eliminar todos os restos de cavacos e materiais abrasivos da área de trabalho.

• Lubrificação e Expansão da Vida Útil da Ferramenta: Os refrigerantes reduzem o atrito entre as ferramentas fornecendo lubrificação e estendendo a vida útil da ferramenta.

•Proteção Contra Corrosão: Os refrigerantes protegem as peças da máquina e o material em que você está trabalhando contra a corrosão, pois alguns refrigerantes podem conter inibidores de corrosão. Se tiver um inibidor de proteção contra corrosão limitado, aditivos podem ser adicionados aos refrigerantes para aumentar sua eficiência.

•Controla a temperatura da ferramenta: Refrigerantes equilibram a temperatura da ferramenta aumentando-a se você estiver trabalhando em uma velocidade de corte muito baixa. Ou diminuindo-o se a máquina estiver cortando em alta velocidade para evitar danos térmicos.

Um sistema de refrigeração é um sistema separado conectado à máquina CNC para aplicar o fluido na máquina e na peça de trabalho. Os sistemas podem ser únicos ou centrais, seja um sistema fornecendo refrigeração e lubrificação para apenas uma única máquina ou um sistema de refrigeração de gerenciamento central oferecendo serviços para vários dispositivos simultaneamente.

A única diferença entre seus mecanismos é que um único sistema contém apenas um tubo. Por outro lado, um sistema central de refrigeração compreende muitos tubos de distribuição e válvulas de controle porque precisa fornecer fluidos para várias máquinas.

O principal mecanismo de um Sistema de refrigeração CNC envolve a circulação e entrega de refrigerante para a área de usinagem para atingir sua finalidade. Normalmente consiste em reservatórios de refrigerante, bombas, filtros, tubulações, bicos e válvulas de controle.

•Primeiramente, durante a usinagem, as bombas circulam a mistura de refrigerante do reservatório sobre a área de trabalho.

•Filtros de refrigerante ajudam a remover cavacos e partículas da área de trabalho.

•Os tubos auxiliam na circulação do fluido do maquinário para fazer um efeito de resfriamento.

•Os bicos são dispostos na área onde está ocorrendo o corte do material. O fluido flui do bocal para a peça de trabalho para ter um efeito lubrificante e refrescante.

•Por fim, as válvulas de controle ajudam a regular o fluxo do fluido refrigerante.

•O refrigerante é coletado em um reservatório localizado na parte inferior da máquina.

•O refrigerante é bombeado do cárter e recirculado de volta para a área de trabalho.

Os refrigerantes são de composições diferentes e têm funcionamento diferente com base na máquina na qual você usará esses refrigerantes. As máquinas-ferramenta CNC normalmente usam um destes quatro tipos de refrigerantes, a saber:

Estes são refrigerantes à base de água contendo compostos orgânicos e inorgânicos sem óleos minerais e derivados de petróleo. Em suma, os fluidos sintéticos são uma mistura de óleos sintéticos, aditivos e água. Estes são projetados para alta capacidade de resfriamento, prevenção de corrosão, lubricidade e fácil manutenção. Eles estão disponíveis como um concentrado e você pode misturá-los com água para criar um fluido de usinagem.

Eles são ainda classificados como sintéticos complexos, simples e emulsificáveis. Os concentrados simples são melhores para operações de moagem leve, enquanto os sintéticos complexos são para operações moderadas a pesadas. Emulsificávelsintéticos são opacos ou translúcidos e podem lidar com ligas de alta temperatura.

•Eles são de longa duração, sem formação de espuma e são mais estáveis do que outros fluidos de usinagem.

•Seu custo inicial é alto, mas isso é compensado pelo menor consumo e maior eficiência.

•A maioria dos fluidos sintéticos são os preferidos para usinagem de alta temperatura e alta velocidade.

•O controle microbiano é ótimo e pode resistir ao ranço.

•Os refrigerantes não são inflamáveis com propriedades superiores de resistência à corrosão.

•Eles podem causar névoas finas em cenários de agitação moderada a alta.

•Os óleos lubrificantes podem contaminar os refrigerantes e é necessária uma inspeção completa.

Esses fluidos contêm de 2% a 30% de óleo de petróleo. São uma mistura de alguns óleos minerais e compostos químicos que podem se dissolver em água e oferecem as propriedades tanto dos óleos solúveis quanto dos fluidos sintéticos, tornando-os opções práticas e eficientes para a obtenção de operações de usinagem limpas e eficazes em máquinas CNC.

Possui alto teor de emulsificantes auxiliando na suspensão de pequenos glóbulos de óleo. Além disso, a luz do fluido refratada é diminuída. Eles são transparentes com uma leve névoa a translúcidos com alta sensibilidade ao calor. A lubrificação é ótima, pois as moléculas de óleo se acumulam ao redor da ferramenta de corte e se dispersam novamente quando a solução esfria.

•Eles são mais fáceis de manter do que os óleos solúveis.

•A lubrificação é ótima para tarefas moderadas e pesadas.

•Geram menos névoa de óleo e fumaça com controle de ranço.

•As melhores propriedades de umectação permitem taxas de avanço mais rápidas e corte em velocidades mais altas.

•A baixa viscosidade permite melhor sedimentação e limpeza eficiente.

•A água dura pode afetar sua estabilidade e levar à formação de espuma.

•Devido aos aditivos de limpeza, a capacidade de formação de espuma é maior do que outros tipos.

Os óleos solúveis são usados para usinagem de uso geral e são os refrigerantes mais comuns produzidos pela mistura de 60 a 90 por cento de óleo mineral em água. Além disso, emulsificantes são adicionados para manter a mistura da solução. É por isso que também são conhecidos como óleos emulsionáveis ou óleos solúveis em água.

O óleo pode ser disperso após a mistura, formando uma emulsão "óleo em água". Os óleos irão aderir à peça de trabalho durante a usinagem e o emulsificante irá refratar a luz. Isso levará a uma aparência fluida leitosa e opaca.

•Eles oferecem melhores capacidades de resfriamento e boa lubrificação devido à mistura de óleo e água.

•Os refrigerantes são adequados para uma variedade de operações leves e médias.

•A lubricidade pode ser melhorada usando aditivos de cloro, enxofre e fósforo.

•Deixam uma película protetora de óleo nos componentes da máquina-ferramenta, dificultando a limpeza da peça.

•A presença de água os torna propensos a ferrugem, contaminação por óleo residual e crescimento bacteriano.

•Os custos de manutenção são altos e a névoa pode levar a um ambiente de trabalho inseguro.

Os óleos puros não são à base de água; são óleos de petróleo ou minerais, por isso são usados diretamente sem diluição. Eles são particularmente adequados para aplicações de usinagem pesada e materiais que requerem alta lubricidade, como aço inoxidável ou titânio. No entanto, os óleos diretos requerem manutenção regular e podem produzir mais névoa de óleo e resíduos do que outras opções de refrigerante.

Podem conter aditivos (não necessários para metais ferrosos e não ferrosos) e agentes umectantes. Os agentes umectantes contêm aditivos de extrema pressão (enxofre e cloro) e 20% de óleos graxos para aplicações severas. Melhoram a molhabilidade; o óleo pode revestir a ferramenta de corte, os finos de metal e a peça de trabalho adequadamente.

Haverá lubrificação aprimorada, gerenciamento de finos de metal e proteção de soldagem microscópica em usinagem pesada. Óleos graxos sulfurados e cloro podem exceder 20% para melhorar as propriedades anti-soldagem em condições extremas.

•Óleos lisos oferecem efeito de amortecimento entre a ferramenta de corte e a peça de trabalho. É ótimo para um acabamento de qualidade e operações de baixa folga em baixa velocidade.

•A vida útil da ferramenta é aumentada e é a melhor opção para brochagem, rosqueamento, retificação por esmagamento, furação profunda e corte de metal duro (como super ligas e aço inoxidável).

•Devido à alta lubrificação, são a melhor opção para operações de brunimento.

•Eles oferecem maior vida útil do cárter, proteção contra ferrugem e fácil manutenção.

•Evitam o ranço; as bactérias só podem prosperar se o óleo estiver contaminado.

•As propriedades de dissipação de calor dos óleos puros são ruins, levando ao risco de incêndio.

• Névoa e fumaça causam um ambiente de trabalho inseguro com proteção insuficiente ou sistemas de ventilação.

• Limitam-se a operações de baixa velocidade e a película oleosa na peça de trabalho é difícil de limpar.

•Fluidos altamente viscosos têm mais perda de refrigerante à medida que aderem à peça de trabalho. Opte por óleo de baixa viscosidade para melhores resultados.

A concentração correta de refrigerante é essencial para manter o desempenho ideal da usinagem CNC. A maioria dos fabricantes gostaYangsen já fornecem instruções detalhadas sobre o tipo e a quantidade de refrigerante. Siga estas proporções e use água deionizada para fins de mistura. Isso evitará a corrosão de metais como aço e alumínio. A alta concentração de refrigerante pode levar a problemas como:

• Formação de espuma: dificultando as operações e reduzindo a vida útil e a eficiência da ferramenta

• Desperdício: refrigerante excessivo será desperdiçado, levando ao aumento do custo

•Menos Lubrificação: Mais a quantidade, menos a eficácia da lubrificação e mais mudanças de fricção e danos à máquina

•Bau odor: as bactérias podem se desenvolver devido à instabilidade do refrigerante e haverá um mau cheiro após o desligamento da máquina

• Manchas: refrigerante concentrado pode afetar a aparência física da máquina, causando danos à superfície

•Formação de Resíduos: O excesso de refrigerante pode deixar resíduos, afetando negativamente a vida útil da ferramenta e a qualidade da usinagem

• Irritação da pele: Alta concentração geralmente é tóxica e irrita se entrar em contato com a pele humana

Os operadores devem verificar a concentração diariamente e manter os níveis adequados.

•Refratômetros manuais podem ajudar a verificar o índice de refração do refrigerante de usinagem CNC e as concentrações do fluido de corte. Para manter o controle, limpe-os entre diferentes verificações de refrigerantes.

Pode haver uma alteração de 20% nas concentrações do refrigerante devido a respingos, evaporação e névoa. Mantenha um registro diário dos níveis e você poderá notar a diferença e as mudanças diariamente. A quantidade certa pode aumentar a eficiência da usinagem e prolongar a vida útil do refrigerante.

Tabela de Concentração do Refrigerante da Máquina

Material

Fresagem | tocando | Girando | Perfuração | Latão |

Óleo solúvel com 96% de água | Use 10-20% de óleo de banha com óleo mineral | Use óleo mineral contendo 10% de gordura | Uso de óleo solúvel | Ligas de aço |

Use 10% de óleo de banha com 90% de óleo mineral | Use 30% de óleo de banha com 70% de óleo mineral | Use 25% de óleo base de enxofre com 75% de óleo mineral | Uso de óleo solúvel | Alumínio |

96% de água (óleo solúvel) ou óleo mineral | 25% de óleo à base de enxofre e misture com óleo mineral | Use óleo solúvel ou óleo mineral com 10% de gordura | Óleo solúvel contendo 70-90% de água | Bronze |

Uso de óleo solúvel | 30% de banha com óleo mineral | Uso de óleo solúvel | Uso de óleo solúvel | Cobre |

Uso de óleo solúvel | Uso de óleo solúvel | Uso de óleo solúvel | Uso de óleo solúvel | Ferro fundido |

Seco | Use 25% de óleo de banha com 80% de óleo mineral | Seco | Seco | Ferro maleável |

Uso de óleo solúvel | Uso de óleo solúvel | Uso de óleo solúvel | Uso de óleo solúvel | Baixo teor de carbono e aços para ferramentas |

Uso de óleo solúvel | 25-40% de óleo de banha com óleo mineral | 25% de óleo de banha com 75% de óleo mineral | Uso de óleo solúvel | Tipos de entrega de refrigerante |

•Ar: O ar é usado para limpar e resfriar, mas não oferece lubrificação. É ótimo para materiais sensíveis como plástico, onde o refrigerante direto pode causar choque térmico.

• Névoa: Os sistemas de névoa, utilizados no trabalho de alta velocidade, fornecem lubrificação superior ao liberar refrigerante atomizado como uma névoa ou névoa na peça de trabalho. A pressão é adequada e não há chance de a ferramenta sofrer estresse.

•Inundação: Durante a usinagem, os sistemas de inundação gerenciam de forma eficaz os detritos despejando grandes quantidades de refrigerante na peça de trabalho e na superfície da máquina.

•Alta pressão: Os sistemas de refrigeração por jato são projetados para liberar refrigeração ou fluido de corte em alta pressão. Em seguida, é direcionado para a aresta de corte para aumentar a lubrificação e a eficiência de resfriamento. Uma pressão maior que 1000 psi ajuda na evacuação e remoção de cavacos. Embora bom para resfriamento imediato, às vezes pode quebrar ferramentas de diâmetro em miniatura. Portanto, entregue-o apenas através de ranhuras de resfriamento e use-o em bolsões profundos ou operações de furação.

Manutenção e substituição adequadas

•Verifique se há alterações de odor, cor ou consistência, pois indicam possíveis problemas.

•Use tiras de teste de pH para monitorar os níveis de pH e manter a faixa recomendada.

•Para dissipação de calor e evacuação de cavacos, use sistemas de refrigeração de alta pressão.

•Misture e aplique o refrigerante de acordo com as recomendações do fabricante.

•Manuseie e descarte seguindo os procedimentos de segurança.

Conclusão

Para mais ajuda,