Tornos oferecer precisão. Eles moldam o metal com precisão. Neste blog, você descobrirá a essência da operação de torneamento em um torno mecânico. Mergulho profundo. Obtenha insights. Adquira experiência incomparável.

|  |

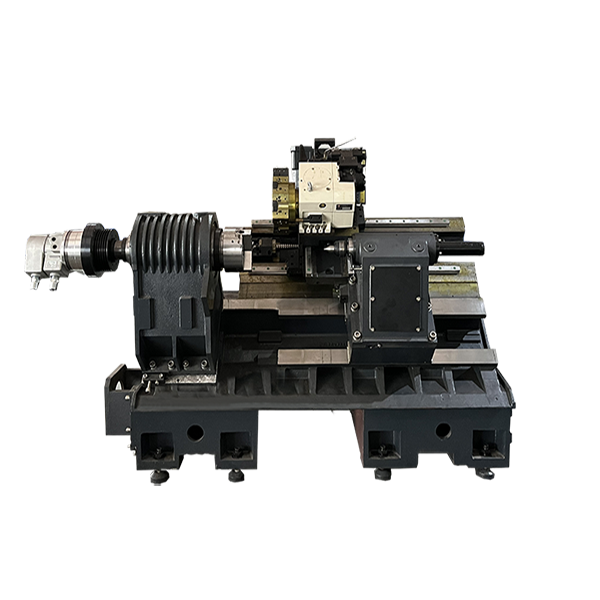

| Máquina de torno horizontal CNC | Máquina de torno vertical CNC |

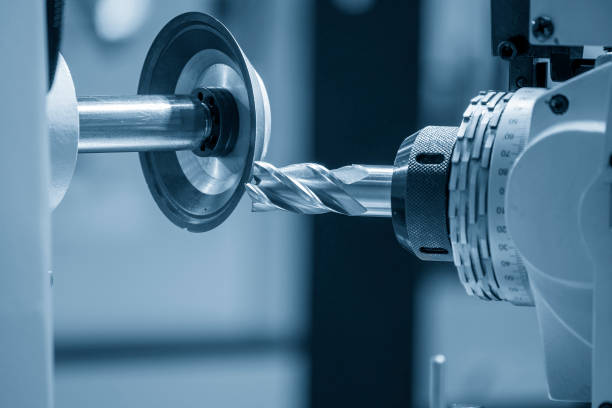

Mergulhe profundamente no reino das operações de torno. Especificamente, concentre-se na operação de torneamento. Aqui, a peça gira enquanto um ponto único velocidade de corte a ferramenta se move paralelamente ao eixo de rotação. Durante a operação, os cavacos são removidos da peça para produzir uma superfície cilíndrica. Os principais parâmetros incluem.

Freqüentemente, entre 500 e 2.000 RPM, determina a velocidade de rotação da peça de trabalho.

Geralmente de 0,2 a 0,6 mm/rev, determina a velocidade de movimento da ferramenta.

Normalmente de 1 a 5 mm, é a penetração da ferramenta na peça de trabalho.

Operação de torneamento em um torno define precisão. Durante o torneamento, uma ferramenta de corte remove material de uma peça em rotação. A máquina segura a peça em um mandril. A seguir, a ferramenta de corte se move linearmente. Enquanto a peça gira, a ferramenta corta.

RPM (Revoluções por Minuto) influencia o processo. Velocidade, avanço e profundidade são parâmetros críticos. Operadores qualificados entendem esses valores. Selecionar o RPM correto otimiza o resultado. Assim, o torneamento garante formas cilíndricas perfeitas.

No torneamento reto, você aborda a superfície externa. Normalmente, esta operação ocorre no diâmetro externo da peça. Conjunto de tornos específico parâmetros. Essas configurações garantem uniformidade e consistência.

Por exemplo, uma profundidade de 2-3 mm torna-se a norma. Ferramentas como HSS (aço rápido) são comuns. A lubrificação adequada garante acabamentos suaves.

O torneamento de ombros concentra-se na produção de degraus ou ombros na peça de trabalho. Uma transição precisa entre diferentes diâmetros é o objetivo. Com um diferença de talvez 10-15 mm, você consegue seções distintas. As configurações da máquina, especialmente a taxa de avanço, desempenham um papel fundamental. Ferramentas com ponta de metal duro são benéficas aqui. O monitoramento constante é vital. Só então a precisão permanece inalterada.

O torneamento de perfis consiste na produção de formas irregulares. Ao contrário dos tipos anteriores, aqui o contorno dita o processo. Superfícies curvas, angulares ou inclinadas são submetidas ao torneamento de perfil. É complicado.

Modelos especiais guiam a ferramenta de corte. Os tornos CNC (Controle Numérico Computadorizado) se destacam no torneamento de perfis. Por que? Porque os comandos programados aumentam a precisão. Ao inserir coordenadas exatas, você obtém as formas desejadas. Lembre-se sempre de que, para um torneamento de perfil bem-sucedido, alinhe a ponta da ferramenta com o eixo da máquina.

O alinhamento adequado garante alta controle de qualidade resultados. A seleção da ferramenta correta, talvez com ponta de diamante, otimiza o resultado. Cada detalhe no torneamento de perfis precisa de atenção meticulosa.

Somente através da diligência a perfeição pode ser alcançada.

Nas operações de torneamento, a geometria da ferramenta determina a qualidade. O ângulo de saída da ferramenta, o ângulo de relevo e o ângulo da ponta da ferramenta são parâmetros críticos. As configurações corretas melhoram o acabamento superficial.

Materiais de ferramentas como aço rápido (HSS) ou metal duro fazem a diferença. Cada material precisa de uma geometria específica para obter resultados ideais. Além disso, o raio da ponta da ferramenta impacta o acabamento.

A taxa de avanço determina a distância que uma ferramenta se move por revolução. Taxas de avanço mais altas aumentam a remoção de material. Entretanto, taxas excessivamente altas podem danificar a ferramenta e a peça. Idealmente, um equilíbrio entre velocidade e precisão é crucial. O avanço recomendado para aço varia entre 0,2 a 0,6 mm/rev.

A velocidade de corte, medida em metros por minuto (m/min), afeta o acabamento e a vida útil da ferramenta. Diferentes materiais requerem velocidades variadas. Por exemplo, o alumínio tem uma velocidade de corte maior que o aço carbono. A seleção da velocidade pode influenciar a geração de calor. Portanto, consulte sempre os manuais das máquinas para orientação.

Diferentes metais se comportam de maneira única durante o torneamento. Dureza, ductilidade e condutividade térmica desempenham papéis. Materiais como o titânio exigem velocidades mais baixas. O latão, por outro lado, permite velocidades mais altas. Sempre considere as propriedades do material da peça antes de começar.

O uso adequado de refrigerante aumenta a vida útil da ferramenta. Os refrigerantes dissipam o calor, reduzem o atrito e removem cavacos. Algumas operações podem exigir resfriamento por inundação, outras por neblina. O tipo de refrigerante – óleo sintético, semissintético ou solúvel – afeta o desempenho.

A estabilidade da máquina é fundamental. Uma configuração rígida evita vibrações. As vibrações degradam o acabamento superficial e a vida útil da ferramenta. Certifique-se sempre de que o torno esteja firmemente ancorado. Componentes como o contraponto e o carro aumentam a rigidez da máquina.

Inspecione regularmente as ferramentas quanto a desgaste. Ferramentas gastas produzem acabamentos ruins. Desgaste de flanco, desgaste de cratera e desgaste de nariz sãosinais comuns. Troque ou afie as ferramentas quando o desgaste exceder o limite permitido. O monitoramento da vida útil da ferramenta garante resultados consistentes.

O faceamento, uma operação primária de torneamento em tornos mecânicos, estabelece superfícies planas precisas. As indústrias valorizam muito esse método pela precisão dos componentes. Peças essenciais como cabeçotes de motor e flanges se beneficiam imensamente.

Assim, o revestimento adequado torna-se fundamental nos setores industriais. O domínio garante uniformidade, longevidade e excelência geral do produto. Resultado de acabamentos superficiais superiores e dimensões precisas.

Antes de começar, certifique-se de que a ponta da ferramenta esteja alinhada com o centro da peça de trabalho. Utilize instrumentos de precisão, talvez um relógio comparador. O alinhamento preciso garante um corte ideal, garantindo desgaste mínimo da ferramenta.

O mandril adequado da peça de trabalho é de suma importância. Uma pegada forte garante segurança e precisão. O mandril do torno, um componente chave, oferece pressão variável. A aplicação de força adequada evita a oscilação da peça durante a operação.

Decida a profundidade de corte desejada. Micrômetros ou paquímetros funcionam melhor. Ajustes no deslizamento transversal do torno controlam isso. A seleção da profundidade impacta diretamente na qualidade do acabamento. Certifique-se de que as configurações estejam em conformidade com as especificações do material.

A taxa de avanço influencia o acabamento superficial. As taxas ideais variam de acordo com o tipo de material. Materiais como o alumínio exigem taxas diferentes das do aço. Consultar as diretrizes do fabricante oferece clareza.

Ligue os ajustes dos postes do torno. Lembre-se de que as configurações de RPM variam de acordo com o material e o diâmetro. Garantir o cumprimento das velocidades prescritas, maximizando a segurança e eficiência de desbloqueio.

Observe continuamente a superfície da peça de trabalho. Utilize dicas táteis e visuais. Suavidade e uniformidade permanecem cruciais. Ajuste a posição da ferramenta ou a taxa de avanço conforme necessário.

Em uma operação de torneamento em um torno mecânico, o ajuste preciso é importante. Cada corte realizado é crucial. As configurações ideais de profundidade, geralmente entre 0,5 e 2,5 mm, determinam a qualidade do produto final. Além disso, as taxas de avanço variam de 0,2 a 0,6 mm/rev, impactando o acabamento superficial.

Ferramentas de torneamento, como CNMG ou DNMG, são escolhidos com base no tipo de material. As ferramentas possuem ângulos específicos, como 55° ou 80°, adequados para tarefas distintas.

Além disso, o RPM (revoluções por minuto) pode variar. Para aço, 120-150 RPM são eficazes. Enquanto isso, o alumínio requer 200-250 RPM. O ajuste adequado garante resultados perfeitos, destacando a proficiência do torno.

Após a operação de torneamento, a validação é fundamental. Mede-se a superfície usando instrumentos de precisão como micrômetros e comparadores. Um desvio de 0,01-0,05 mm pode indicar imprecisão. Além disso, um testador de rugosidade superficial avalia a qualidade.

Os valores de rugosidade desejados normalmente variam entre Ra 0,2-1,6 µm. Se não estiver nesta faixa, reconsidere a seleção da ferramenta ou os parâmetros de usinagem. Ferramentas de aço rápido (HSS) oferecem resultados diferentes das pastilhas de metal duro.

Sempre recalibre as ferramentas após cada ciclo de operação. A inspeção regular estabelece a consistência do produto, sintetizando o domínio profissional em operações de torno.

Parâmetro | Descrição | Escala de Importância (1-10) | Ferramentas/equipamentos necessários | Unidade Métrica | Valor/intervalo típico | Erros potenciais |

Enfrentando a Operação | Alcançando Superfícies Planas | N / D | N / D | N / D | N / D | N / D |

Introdução | Visão geral do processo | 7 | Nenhum | N / D | N / D | Mal-entendido |

Posicionamento da ferramenta | Alinhamento da ferramenta de corte | 9 | Ferramentas de alinhamento | Grau | 0-5° | Desalinhamento |

Peça segura | Segurando o objeto com segurança | 10 | Mandril, braçadeira | N / D | N / D | Fixação inadequada |

Definir profundidade de corte | Espessura da camada de corte | 9 | Micrômetro, paquímetro | mm | 0,5-3 mm | Corte acima/abaixo |

Ajustar taxa de alimentação | Velocidade de movimento da ferramenta | 8 | Mostrador de taxa de alimentação | mm/rotação | 0,05-0,5 mm/rotação | Alimentação rápida/lenta |

Envolver torno | Iniciando a máquina | 8 | Interruptor de torno | N / D | N / D | Início tardio/cedo |

Monitorar conclusão | Verificando a qualidade da superfície | 9 | Visual, toque | Ra | 0,1-6,3μm | Acabamento irregular |

Ajuste de passe final | Finalizando o acabamento superficial | 9 | Mostrador, micrômetro | mm | 0,01-0,5mm | Acabamento final inadequado |

Verifique o nivelamento | Certifique-se de que a superfície esteja plana | 10 | Régua, calibrador de folga | μm | 0-15μm | Superfície não plana |

Tabela sobre como enfrentar superfícies planas!

O recartilhamento em um torno tem dois propósitos. Em primeiro lugar, o recartilhamento melhora a aderência a objetos metálicos. Pense em alças ou ferramentas. Em segundo lugar, o serrilhado adiciona um design atraente às superfícies.

Na operação de torneamento em um torno, a ferramenta faz impressões em uma peça. Diferentes ferramentas produzem padrões variados. RPM, taxa de avanço e pressão da ferramenta são importantes. As configurações do torno precisam de precisão para obter os resultados desejados.

O recartilhamento reto resulta em linhas paralelas. Em uma operação de torneamento, o uso de uma ferramenta serrilhada reta consegue isso. Ranhuras uniformemente espaçadas aparecem na peça de trabalho. Os operadores ajustam o RPM do torno para resultados perfeitos. A profundidade varia dependendo da pressão da ferramenta.

Com configurações ideais, o produto final mostraranhuras limpas e retas. Os profissionais preferem isso para uma aparência simplista.

O recartilhamento diagonal cria padrões inclinados. Com a ferramenta certa em uma operação de torno, surgem linhas inclinadas. O ajuste da taxa de avanço influencia o ângulo do resultado.

É crucial garantir uma pressão uniforme por toda parte. Operadores qualificados conseguem padrões em um ângulo consistente. Os padrões diagonais proporcionam aderência estética e funcional.

O recartilhamento cruzado envolve linhas que se cruzam. Ao sobrepor padrões diagonais, aparece um efeito cruzado. A experiência na operação do torno garante interseções precisas. A posição da ferramenta, a taxa de avanço e as RPM necessitam de uma calibração cuidadosa. Padrões cruzados geralmente significam artesanato de primeira linha.

O recartilhamento de diamante, uma combinação de padrões cruzados, forma pequenos diamantes. O emprego de duas ferramentas serrilhadas em sucessão consegue esse efeito.

A precisão na operação do torno é fundamental. O equilíbrio certo entre pressão da ferramenta e RPM produz padrões de diamante perfeitos. Famoso pela estética, o recartilhamento de diamante continua popular entre os artesãos.

Entenda o papel fundamental do slide composto. No torneamento cônico, você ajusta o deslizamento composto para um ângulo preciso. Esse ângulo corresponde diretamente ao grau de conicidade necessário.

O domínio do torneamento cônico requer o uso habilidoso do deslocamento do contraponto. Movendo levemente o contraponto para a esquerda ou para a direita, ajustes minuciosos de conicidade tornam-se viáveis.

Priorize a seleção da ferramenta de formulário. A ferramenta de formato correto garante cortes limpos e precisos. Lembre-se de que as ferramentas de moldagem se desgastam; sempre verifique a nitidez.

Aproveite as vantagens do acessório cônico. Ao conectá-lo à base do torno, você garante um caminho direto para produzir cones longos e uniformes.

Os ângulos são muito importantes. Use instrumentos precisos, como transferidores ou localizadores de ângulo digital, para determinar o ângulo exato de conicidade. Cálculos incorretos levam a resultados indesejáveis.

Antes de finalizar, faça sempre cortes de teste. Ao analisar esses cortes de teste, você coleta dados essenciais. O feedback desses cortes permite os ajustes necessários, garantindo a perfeição.

O torneamento cônico é uma arte dos detalhes. Portanto, mesmo após os cortes de teste, faça ajustes finos. Ajustes minuciosos podem levar a uma precisão incomparável.

Poste o processo de torneamento, meça sempre. Utilize instrumentos de precisão, como micrômetros ou paquímetros, para confirmar a precisão da conicidade. As verificações de precisão validam o sucesso de toda a operação.

Após a conclusão, inspecione a superfície acabada. Suavidade, brilho e ausência de marcas de ferramentas denotam sucesso. Uma superfície impecável reflete domínio na operação de torneamento em um torno mecânico.

Antes de iniciar qualquer operação de torneamento em um torno, centralizar a peça continua sendo crucial. A centralização precisa garante precisão durante a perfuração. Todo especialista entende que o desalinhamento, mesmo que seja de alguns milímetros, compromete a qualidade do produto final.

Você não escolhe qualquer broca. A escolha depende do material e do tamanho do furo desejado. As brocas de aço rápido (HSS) permanecem ideais para a maioria dos metais, enquanto as com ponta de metal duro são adequadas para materiais duros.

Compreender o RPM correto (rotações por minuto) continua sendo fundamental. Diferentes materiais requerem velocidades variadas. Por exemplo, o alumínio requer RPM mais altas que o aço. Uma configuração de velocidade correta reduz o desgaste da broca e evita o superaquecimento.

Depois que a broca for selecionada, o alinhamento segue. O contraponto deve estar precisamente alinhado com o centro da peça de trabalho. O alinhamento adequado garante que o furo esteja reto e na profundidade desejada.

A perfuração contínua pode causar problemas. Pode ocorrer acúmulo de calor e acúmulo de cavacos. Portanto, a técnica de perfuração pica-pau é empregada. Ao perfurar uma profundidade curta, retrair e avançar novamente, você permite um melhor escoamento de cavacos e redução do calor.

Para operações de torneamento em um torno mecânico, o controle da profundidade de furação é essencial. Usar um limitador de profundidade ou marcar a profundidade desejada na broca garante furos consistentes e precisos.

Durante a perfuração, são produzidos cavacos de metal. Lascas acumuladas podem dificultar o processo de perfuração. Limpá-los regularmente garante um bom funcionamento. Usar uma escova ou ar comprimido é eficaz.

Alcançar a profundidade final correta significa um trabalho bem executado. Sempre verifique novamente usando um calibrador ou um medidor de profundidade. Garantir que o furo perfurado atenda às especificações precisas demonstra profissionalismo.

Na metalurgia de precisão, o torneamento excêntrico é fundamental. Ao deslocar o eixo de rotação da peça, surgem perfis distintos. Dois pontos de referência, conhecidos como centros, determinam o deslocamento.

Os tornos mecânicos geralmente realizam operações de mandrilamento. Chato garantea criação de diâmetros internos exatos e precisos. A ferramenta, barra de mandrilar, é amplamente utilizada aqui. Medições precisas de profundidade e diâmetro melhoram a eficiência da máquina.

Threads são vitais para muitos componentes. Tornos permitem a criação de roscas internas e externas. Ferramentas com perfis específicos esculpem roscas nas peças de trabalho. O passo e a profundidade da rosca, parâmetros cruciais, exigem atenção meticulosa.

As engrenagens alimentam inúmeras máquinas. Em tornos, cortadores especializados criam engrenagens com especificações exatas. A altura e profundidade de cada dente exigem precisão.

Separar ou cortar um componente de uma peça maior é rotina. Uma ferramenta de corte, fina e afiada, faz isso. Velocidade e taxas de avanço adequadas garantem cortes limpos. Muito lento e podem ocorrer danos à peça de trabalho.

Criando formas esféricas? Virar a bola é a resposta. Usando um acessório giratório esférico designado, os tornos transformam peças cilíndricas. A precisão na medição do raio é a chave para esferas perfeitas.

Os eixos de transmissão geralmente apresentam estrias. Tornos auxiliam no corte de estrias. Ferramentas dedicadas esculpem ranhuras, garantindo encaixes perfeitos entre as peças correspondentes. A profundidade e a largura de cada ranhura são muito importantes.

As operações de torno, diversas e complexas, exigem experiência. Você desvendou as complexidades da operação de torneamento em um torno mecânico. Do simples faceamento ao sofisticado corte de engrenagens, a maestria é evidente. Para obter ainda mais excelência em máquinas de torno, conte com CNCYANGSEN.