O setor de manufatura é e sempre foi um ambiente altamente competitivo, no qual o equilíbrio entre velocidade, precisão e custo determina diretamente o sucesso. Embora as máquinas CNC tenham aprimorado a capacidade de criar peças complexas, sempre há pressão para aumentar a produtividade. Este é um desafio que as oficinas e os fabricantes de grande porte enfrentam diariamente.

Todo fabricante conhece a dificuldade — as horas de máquina são caras, os prazos de entrega são apertados e a concorrência é acirrada e acirrada. A diferença entre lucro e prejuízo muitas vezes se resume a segundos por peça. A otimização do tempo de ciclo da usinagem CNC tornou-se o Santo Graal da eficiência na fabricação.

Neste guia de usinagem CNC, examinaremos os métodos testados que podem reduzir o tempo do ciclo de usinagem CNC e revolucionar seu processo de fabricação. Essas estratégias permitirão que sua empresa alcance um nível mais alto de produtividade, reduza custos, aumente seus lucros e produza melhores resultados para o cliente.

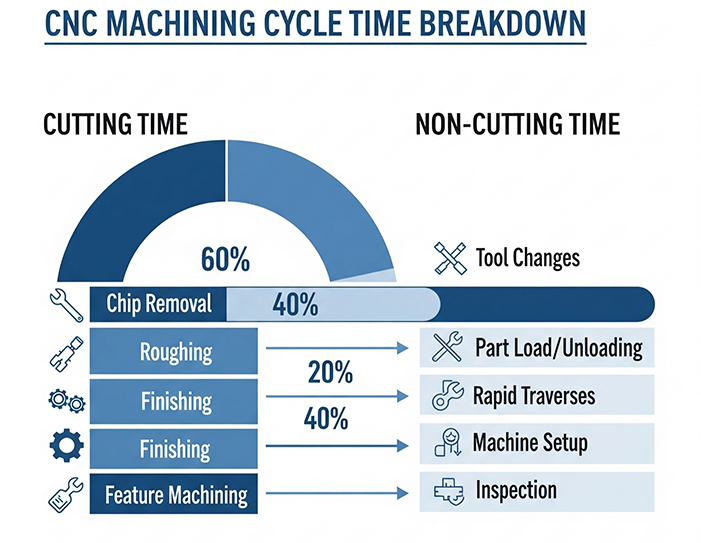

Antes de prosseguir com as estratégias de otimização, é importante discutir o que é tempo de usinagem CNC. A maioria dos operadores tem a ideia equivocada de que o tempo de ciclo é o tempo real de corte em que a ferramenta está em contato com o material. No mundo real, o tempo de ciclo é todo o intervalo de tempo entre o início do processamento de uma peça e o fim do processo completo da peça.

A desconstrução do tempo de ciclo produz duas grandes categorias que influenciam a eficiência. O tempo sem corte incorpora a preparação e fixação, troca de ferramentas, avanço rápido, movimentos de corte a ar e carga e descarga de peças. Sabe-se que essas atividades consomem de 40% a 60% do tempo total do ciclo e, ainda assim, não agregam valor à peça finalizada. Esta é uma enorme área com potencial de melhoria que é ignorada pela maioria das oficinas.

O tempo de corte refere-se aos processos mecânicos de remoção de material e inclui cortes de desbaste para remover o volume; cortes de semiacabamento para estabelecer dimensões quase finais; e cortes de acabamento para atingir a qualidade e as tolerâncias finais da superfície. Deve-se observar que a taxa de remoção de material durante essas operações afeta diretamente a produtividade e, portanto, otimizar o tempo de corte é um procedimento muito complexo que envolve profundo conhecimento das ferramentas, materiais e parâmetros de usinagem.

O conhecimento da importância de cada segundo ajudará a justificar investimentos na redução do tempo de ciclo. Uma redução de 10% no tempo de ciclo pode fazer uma diferença significativa nos cálculos de custo por peça, especialmente em produções de alto volume. Tempos de ciclo mais longos também se traduzem em melhores taxas de utilização das máquinas, e os fabricantes poderão trabalhar mais com as máquinas existentes. O prazo de entrega é sempre um fator crítico em licitações competitivas, e um prazo de entrega mais curto normalmente faz a diferença entre ganhar e perder contratos.

A base da usinagem CNC eficiente começa muito antes do primeiro cavaco atingir o chão. As estratégias de pré-usinagem preparam o terreno para tudo o que se segue, tornando-as talvez o fator mais crítico para alcançar tempos de ciclo ideais.

A escolha do design inteligente impacta diretamente a eficiência da usinagem de maneiras que muitos engenheiros não compreendem bem. Todas as características de um desenho de peça têm implicações no tempo de ciclo, no ferramental e na complexidade da configuração. O conhecimento dessas relações durante a fase de projeto preliminar evitará o desperdício de dinheiro com ineficiências na fase de produção.

Características salientes, como raios pequenos, cavidades profundas e características internas, são características comuns que podem exigir ferramentas especiais com avanços e velocidades mais lentos. Essas propriedades também geralmente exigem inúmeras trocas de ferramentas e programação criteriosa para evitar quebras. Ao alterar configurações para empregar raios maiores, cavidades menos inclinadas e geometrias mais fáceis, muitas vezes é possível empregar ferramentas padrão e gerar taxas de remoção de material muito maiores.

Ter um tamanho de furo e tipo de rosca consistentes em todas as linhas de produtos diminui o número de ferramentas necessárias para fabricá-los. Essa simplificação não apenas reduz o número de trocas de ferramentas na usinagem, como também reduz a quantidade de estoque necessária, e também permite que o operador tenha amplo conhecimento de um número limitado de ferramentas. Uma economia tão pequena pode resultar em um tempo de ciclo CNC radicalmente menor em toda uma família de produtos.

A acessibilidade dos recursos também é muito importante em relação à eficiência da usinagem. Um bom acesso às ferramentas nas peças significa que parâmetros de corte mais agressivos podem ser usados, e ferramentas especiais não são necessárias com tanta frequência. Quando os recursos precisam ser acessados em mais de uma direção, observe as implicações nas configurações e se isso pode ser redesenhado para reduzir as configurações.

A escolha dos materiais pode ter um impacto profundo nos parâmetros de usinagem e nos tempos de ciclo. Certos materiais usinam mais rápido do que outros, e selecionar a classe correta pode significar a diferença entre um trabalho lucrativo e um prejuízo. Por exemplo, ligas de magnésio são excepcionalmente fáceis de usinar, com velocidades de corte de 3 a 5 vezes mais rápidas que o alumínio e acabamentos superficiais aceitáveis.

As novas tecnologias na indústria de ferramentas transformaram as taxas de remoção de material e a vida útil das ferramentas. Qualidade superior fresas de topo de metal duro Ferramentas com revestimentos mais recentes, como TiAlN e AlCrN, são capazes de suportar velocidades e avanços muito maiores do que ferramentas mais antigas. Essas ferramentas compensam seu preço mais alto com maior produtividade e vida útil prolongada, resultando em um menor custo por peça.

A geometria da ferramenta é específica para cada aplicação e apresenta desempenho extremamente diferenciado. Uma fresa de topo de uso geral pode ser usada na maioria das aplicações; no entanto, uma ferramenta adaptada ao seu material e operação sempre terá um desempenho melhor. Os ângulos da hélice podem ser variados para minimizar a trepidação, os canais de escoamento dos cavacos são otimizados para maximizar a evacuação dos cavacos e revestimentos especiais são usados para resistir ao desgaste em determinados materiais.

É importante entender como a escolha das ferramentas se relaciona com os parâmetros de usinagem para otimizá-los. A ferramenta certa permitirá usinar parâmetros agressivos com segurança, enquanto a ferramenta desfavorável exige uma usinagem conservadora para evitar quebras. Essa variação pode facilmente duplicar ou até triplicar os tempos de ciclo em aplicações exigentes.

A geração atual de software CAM é muito mais do que gerar código G com base na geometria da peça. Sistemas CAM de ponta possuem recursos de otimização sofisticados que podem economizar enormes quantidades de tempo de ciclo com a criação inteligente de trajetórias de ferramentas. Esses sistemas examinam a geometria da peça e determinam automaticamente sequências de usinagem altamente eficientes que minimizarão o número de trocas de ferramentas e o tempo de corte a ar.

Recursos de otimização de trajetória de ferramenta, como a usinagem automática de retrabalho, garantem que cada ferramenta remova apenas o material que pode ser removido com eficiência. Isso garante que ferramentas menores não sejam usadas para tentar remover muito material, e ferramentas maiores sejam usadas para realizar a maior parte do trabalho no menor tempo possível. A consequência são tempos de ciclo muito mais curtos e maior vida útil da ferramenta.

Com os recursos de simulação, os programadores conseguem detectar e eliminar ineficiências antes mesmo de chegarem ao chão de fábrica. Com a usinagem virtual, problemas como movimentos muito rápidos, trocas desnecessárias de ferramentas e possíveis colisões são expostos, o que, de outra forma, resultaria em atrasos na produção. Esse custo inicial de investimento em simulação será recompensado com uma redução no tempo de preparação e no número de surpresas.

A simulação avançada também permite a otimização dos parâmetros de corte para aplicações específicas. O software CAM pode oferecer velocidades e avanços ideais simulando as forças de corte reais e as temperaturas associadas a elas. Essa metodologia científica sempre supera suas contrapartes de tentativa e erro na seleção dos parâmetros.

Assim que as peças chegam à máquina-ferramenta, as técnicas de otimização em processo determinam a eficiência com que o material é removido e as peças são finalizadas. Essas estratégias se concentram em maximizar a produtividade das operações de corte reais, mantendo os padrões de qualidade.

A usinagem de alta velocidade representa uma mudança conceitual em relação às metodologias de corte pesado. Em vez de realizar cortes espessos em baixas velocidades, a usinagem HSM realiza cortes superficiais em altas rotações para atingir altas taxas de remoção de material. Este método é especialmente eficaz em materiais mais tenazes e em componentes de paredes finas, onde o corte pesado tenderia a vibrar ou distorcer.

As vantagens do HSM não se limitam ao aumento da velocidade de corte. Forças de corte leves desgastam menos a ferramenta, melhorando o acabamento superficial e a vida útil da ferramenta. As forças de corte reduzidas também permitem a usinagem de paredes mais finas e características mais delicadas, o que de outra forma nunca seria possível com métodos convencionais. Na maioria das aplicações, o HSM permite dispensar operações de acabamento secundárias.

A Usinagem de Alta Eficiência é uma nova abordagem, pois maximiza a remoção de material por meio do planejamento inteligente da trajetória da ferramenta, e não apenas por altas velocidades. Os métodos de limpeza adaptativa e fresamento trocoidal mantêm o engate da ferramenta e as cargas de cavacos constantes, o que permite que as ferramentas operem em sua capacidade máxima durante todo o processo.

O fresamento trocoidal merece destaque, pois pode reduzir os tempos de ciclo na usinagem de desbaste. Em vez dos tradicionais rasgos ou mergulhos, as trajetórias de ferramentas trocoidais baseadas em interpolação circular proporcionam cargas de cavacos ideais e corte eficiente do material. A técnica tem o potencial de melhorar as taxas de remoção de material em até 300-500% em comparação com as estratégias de desbaste padrão.

A alta carga de cavacos mantida nas operações de usinagem horizontal e vertical (HEM) também aumenta a vida útil da ferramenta. A usinagem convencional geralmente expõe as ferramentas a diferentes cargas e leva a um desgaste mais rápido, mas a HEM garante que as ferramentas estejam funcionando em seu ponto ideal o tempo todo. Essa confiabilidade permite uma programação mais agressiva e uma operação autônoma.

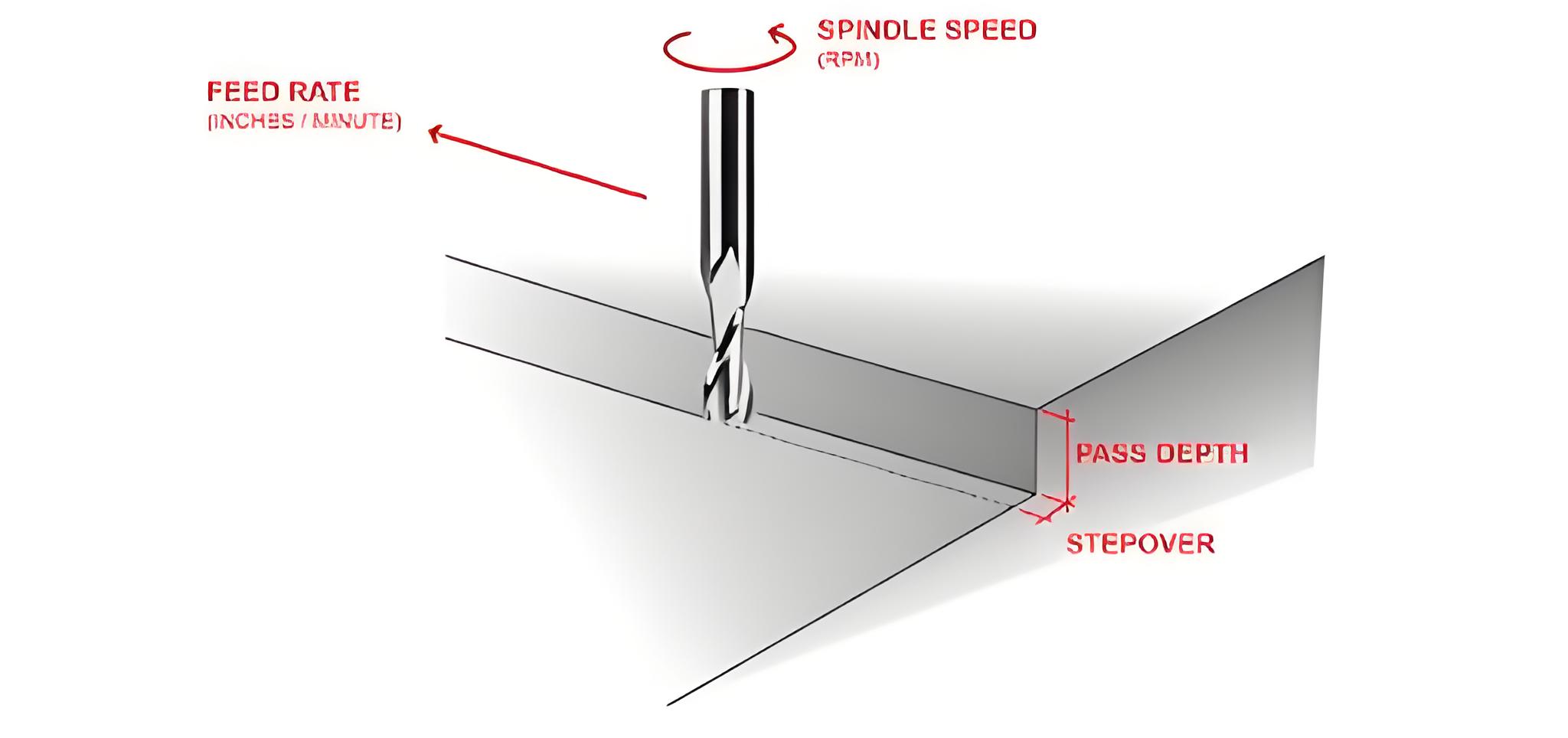

Encontrar os parâmetros de corte ideais é mais do que simplesmente inserir números nas fórmulas padrão de velocidade do fuso e avanço. Embora esses cálculos sejam um bom ponto de partida, a otimização real deve levar em consideração a rigidez da máquina, os requisitos de vida útil da ferramenta, as propriedades do material e as demandas de uma aplicação específica.

A rigidez da máquina é um fator extremamente importante na seleção de parâmetros, visto que configurações mais rígidas são capazes de suportar condições de corte muito mais agressivas. Quando a mesma peça está em um suporte fixo em uma máquina pesada, os parâmetros podem causar trepidação e acabamento superficial ruim em uma configuração menos rígida. O conhecimento do equipamento permite entender o que ele pode suportar.

Considerações sobre a vida útil da ferramenta tendem a gerar compensações entre tempo de ciclo e custo da ferramenta. Operar ferramentas em plena carga minimiza o tempo de ciclo, mas encurta a vida útil da ferramenta. O melhor equilíbrio dependerá das suas circunstâncias específicas. A produção em série pode justificar uma vida útil mais curta da ferramenta devido a um tempo de ciclo mais rápido, enquanto o trabalho em oficina pode favorecer uma vida útil mais longa da ferramenta para não interromper o trabalho.

Dados de calculadoras de software e dados de fabricantes de ferramentas são ótimos pontos de partida para selecionar parâmetros, mas o melhor desempenho é alcançado ajustando-os aos resultados reais. Ferramentas de acabamento superficial, precisão dimensional e monitoramento do desgaste da ferramenta são úteis para determinar os melhores parâmetros a serem usados em cada caso. Essa estratégia iterativa sempre produz um resultado superior ao uso apenas de valores manuais.

Novos sistemas de monitoramento de ferramentas podem alterar automaticamente os parâmetros em relação às condições de corte em tempo real. Esses sistemas monitoram as mudanças nas forças de corte, vibração e temperatura para ajustar os parâmetros continuamente e otimizá-los. Essa otimização dinâmica é capaz de aumentar os tempos de ciclo e a vida útil da ferramenta.

A capacidade da usinagem multieixo de reduzir configurações e produzir formas complexas em uma única operação pode reduzir significativamente o tempo de ciclo. Máquina de 5 eixos pode ser capaz de executar uma peça em uma configuração que poderia exigir várias configurações em uma máquina de 3 eixos, o que economiza tempo de transferência e erros de configuração, além de melhorar a precisão.

O fator mais importante para maximizar os benefícios da usinagem multieixo é programar para utilizar as capacidades da máquina. Programas básicos de 3 eixos em máquinas de 5 eixos não utilizam as capacidades da máquina. A usinagem adequada de 5 eixos permite atingir características nos melhores ângulos, usar ferramentas mais curtas para reduzir a deflexão e ter um caminho livre para a remoção de cavacos durante usinagens complexas.

As inovações em fixação podem reduzir significativamente o tempo de configuração e o acesso às peças por meio de ferramentas de corte. Fixações: Existem sistemas de fixação modulares que permitem a troca fácil entre diferentes famílias de peças e fixações de lápide para usinar várias peças simultaneamente. Placas de fixação de troca rápida podem reduzir o tempo de configuração em trabalhos repetidos para poucos minutos.

O projeto do dispositivo de fixação deve ser capaz de oferecer segurança na fixação, bem como acesso às ferramentas. O dispositivo de fixação mais importante retém as peças de forma segura, garantindo o máximo acesso às ferramentas de corte. Isso pode incluir projetos especiais de dispositivos de fixação para lidar com grandes volumes de produção ou o uso inovador de componentes modulares para lidar com volumes baixos. A melhor fixação geralmente traz resultados em pouco tempo, na forma de ciclos mais curtos e menos problemas de qualidade.

A automação representa a evolução máxima na redução do tempo de ciclo, permitindo a produção automatizada e eliminando muitas intervenções manuais que atrasam a produção. Embora nem todas as operações justifiquem a automação completa, a automação seletiva de processos-chave pode gerar melhorias significativas.

O carregamento e descarregamento robótico de peças também elimina o tempo gasto em tarefas repetitivas pelos operadores, permitindo a operação contínua durante pausas e trocas de turno. Os robôs contemporâneos são capazes de trabalhar com componentes de várias centenas de libras com uma precisão que às vezes é melhor do que o carregamento manual. A qualidade das peças também é melhorada pela uniformidade do carregamento robótico, pois isso garante que as mesmas forças de fixação sejam utilizadas e o posicionamento seja idêntico.

O manuseio automatizado de peças é ainda mais valioso na produção em larga escala, onde o carregamento/descarregamento de peças ocupa uma grande porcentagem de todo o ciclo de produção. Um robô frequentemente pode carregar a próxima peça enquanto a máquina ainda está finalizando a anterior, eliminando efetivamente o tempo de carregamento do ciclo. Esse processamento paralelo pode economizar de 20% a 30% nos tempos totais do ciclo na maioria das aplicações.

Sistemas de inspeção robótica, de rebarbação e automatizados garantem padrões de qualidade sem a necessidade de qualquer intervenção manual. Esses sistemas têm a capacidade de processar as peças recém-saídas do ponto de usinagem, permitindo que a máquina trabalhe na próxima peça, aproveitando o rendimento geral. A inspeção automatizada também fornece dados de qualidade de forma consistente, que podem ser usados para otimizar todo o processo.

Os problemas de integração não devem ser subestimados; no entanto, a nova geração de sistemas de automação é muito mais fácil de usar do que a anterior. A maioria dos sistemas possui software de simulação que permite programação e depuração offline, reduzindo a interferência na produção durante a implementação do sistema.

Atividades sem valor agregado, que consomem tempo e não melhoram a peça, podem ser eliminadas pelos princípios da manufatura enxuta aplicados às operações de usinagem. Pequenos ajustes, como a organização eficiente das ferramentas, a minimização dos materiais de preparação e dos processos de manuseio, e a eliminação de movimentos desnecessários, podem ter um grande impacto nos tempos de ciclo.

A organização das ferramentas pode parecer um problema menor, mas operadores que perdem tempo procurando ferramentas ou indo até os depósitos de ferramentas adicionam um tempo considerável de improdutividade a cada ciclo. Placas de organização das ferramentas no local de uso e a criação de painéis de sombra ou outros recursos de gerenciamento visual manterão tudo ao alcance e minimizarão o desperdício de movimento.

A coleta de dados e as atividades de melhoria contínua permitirão a identificação de gargalos e áreas de oportunidade que podem não ser evidentes nas operações diárias. O monitoramento dos tempos de ciclo, da vida útil das ferramentas e das métricas de qualidade fornecerá tendências que permitirão o direcionamento do processo de melhoria. Essa prática metodológica de otimização proporciona ganhos a longo prazo.

Eventos Kaizen de processos individuais podem gerar ganhos impressionantes em um curto período. Convenções que unem operadores, programadores e engenheiros para examinar e aprimorar determinadas operações geralmente apresentam oportunidades que não seriam detectadas por indivíduos atuando individualmente. Melhorias práticas e sustentáveis também são alcançadas por meio da abordagem colaborativa.

Este guia aborda uma abordagem holística para reduzir o tempo do ciclo de usinagem CNC, que vai além da simples aceleração das máquinas. A verdadeira otimização começa com o design inteligente e a seleção de materiais, continua com estratégias avançadas de programação e corte e termina com processos de automação e melhoria contínua.

O sucesso na redução do tempo de ciclo requer melhorias sistemáticas, não mudanças aleatórias. Os melhores fabricantes abordam a otimização metodicamente, mensuram os resultados e se baseiam nos sucessos. Essa abordagem disciplinada funciona melhor do que tentar fazer tudo de uma vez.

Tempos de ciclo reduzidos têm um impacto que vai além da economia imediata de custos. Produção mais rápida significa melhor atendimento ao cliente por meio de prazos de entrega mais curtos, fluxo de caixa mais rápido por meio do giro de estoque e maior capacidade de crescimento sem investimento adicional em equipamentos. Esses benefícios se acumulam ao longo do tempo, criando vantagens competitivas sustentáveis.

Para fabricantes que buscam otimizar sua usinagem de alta precisão, a Yangsen CNC Machine Tools oferece soluções CNC projetadas para máxima produtividade e precisão. Nossas máquinas possuem a mais recente tecnologia para minimizar os tempos de ciclo, mantendo alta precisão e confiabilidade. Entre em contato conosco hoje mesmo para ver como nossos sistemas CNC podem transformar sua produção e oferecer a vantagem competitiva que sua empresa precisa para ter sucesso no mundo da manufatura atual.