A tecnologia de manutenção CNC (controle numérico computadorizado) não é apenas a premissa para garantir a operação normal, mas também desempenha um papel importante na promoção do desenvolvimento e melhoria da tecnologia CNC, por isso tornou-se um assunto especializado no momento.

Quaisquer máquinas CNC são equipamentos de controle de processo, o que exige que funcione com precisão a cada momento de controle em tempo real. A falha e falha de qualquer peça fará com que a máquina pare, resultando em uma parada de produção e quebra da máquina.

Portanto, é muito necessário fazer a manutenção preventiva do dispositivo com princípios complexos e estruturas precisas como o sistema de controle numérico. Especialmente para máquinas-ferramenta CNC importadas, a maioria das quais custa centenas de milhares a dezenas de milhões de dólares. Em muitas indústrias, esse equipamento está em trabalhos importantes.

As seguintes tarefas devem ser realizadas todos os dias, assumindo horas de uso regulares:

1. Inspecione a pressão e o nível do lubrificante. Complete se necessário. Lubrificação garantida da máquina.

2. Verifique o nível do líquido refrigerante; Se não for suficiente, adicione refrigerante a tempo. Use um refratômetro de refrigerante para garantir que a proporção de refrigerante e óleo seja mantida.

3. Limpe a bandeja de descarte do refrigerante. Verifique o nível de óleo da peça tripla pneumática, que tem cerca de 2/3 da altura de todo o tubo de óleo. O vapor de água no tanque do filtro de óleo triplo pneumático é descarregado do interruptor de drenagem todos os dias.

4. Verifique se há umidade no ar pneumático. Drene a umidade se for detectada.

5. Verifique a pressão do ar pneumático com o manômetro pneumático. Verifique a pressão do ar, solte o botão de ajuste e ajuste a pressão de acordo com o princípio de aumento de pressão para destros e descompressão para canhotos, geralmente ajustado para 5~7KG/CM2. O interruptor de pressão é geralmente ajustado para 5KG/CM2. Quando a pressão for inferior a 5KG/CM2, o alarme aparecerá e o sistema exibirá um 'BAIXA PRESSÃO DE AR' alarme. Após o aumento da pressão, a mensagem de alarme desaparecerá.

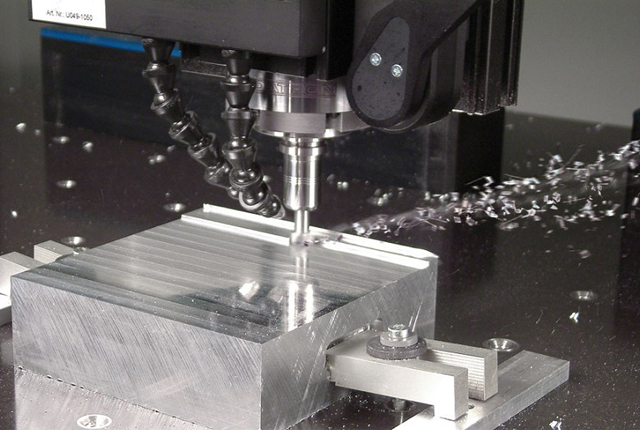

6. Limpe toda a máquina com um pano limpo. Remova as manchas de corte e óleo na mesa de trabalho, dentro da máquina-ferramenta e na proteção telescópica de três eixos.

7. Verifique a saída do estabilizador de tensão. Certifique-se de que esteja de acordo com as especificações exigidas.

8. Verifique a temperatura do refrigerador do painel.

9. Observe ruídos, estrondos ou quaisquer outras anomalias no funcionamento da máquina.

10. Fique atento a quaisquer sinais de superaquecimento durante a operação da máquina.

11. Verifique se o ar soprando no orifício cônico interno do eixo é normal, limpe o orifício cônico interno do eixo com um pano de algodão limpo e borrife óleo leve.

12. Limpe os braços e ferramentas do magazine de ferramentas, especialmente as garras da ferramenta.

13. Limpe os interruptores de limite expostos e os blocos de ressalto.

14. Verifique se todas as luzes de sinalização e as luzes de advertência anormais estão normais.

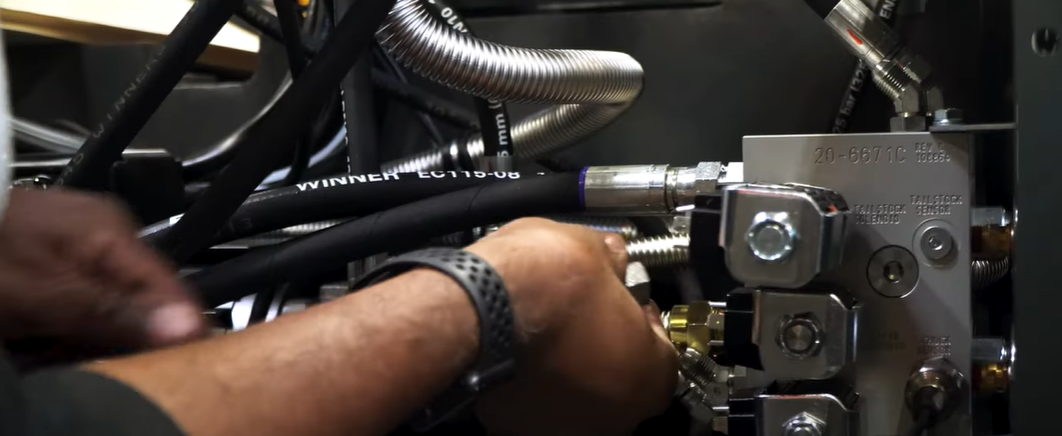

15. Verifique se há vazamento no tubo da unidade de pressão de óleo.

16. A máquina-ferramenta deve ser limpa após a conclusão do trabalho diário.

17. Mantenha o ambiente ao redor da máquina limpo e arrumado.

As seguintes tarefas de manutenção devem ser realizadas semanalmente:

1. Limpe toda a oficina mecânica, especialmente a área ao redor da máquina.

2. Verifique se há alguma evidência de vazamento de lubrificante, óleo ou refrigerante.

3. Verifique e certifique-se de que todos os ventiladores de resfriamento estejam funcionando corretamente. Isso inclui ventiladores do motor do eixo, ventiladores do sistema de resfriamento, ventiladores do motor hidráulico e pressão hidráulica. Limpe a tela do filtro de ar do trocador de calor, a tela do filtro da unidade de resfriamento e a bomba de óleo lubrificante.

4. Realize uma inspeção visual dos componentes da máquina. Aplique graxa ou lubrificante apropriado nas peças que parecerem secas.

5. Verifique se as cabeças da ferramenta estão seguras no trocador de ferramentas e limpas ou não.

6. Lubrifique a ranhura em V, os êmbolos, a tampa deslizante, os garfos extratores, as chaves e as molas do trocador de ferramentas.

7. Verifique se todos os componentes elétricos, como interruptores e luzes, estão funcionando corretamente.

8. Verifique se a origem mecânica de três eixos está deslocada.

9. Verifique se o braço do trocador de ferramentas do magazine de ferramentas ou o magazine de ferramentas gira suavemente.

10. Se houver um resfriador de óleo, verifique o óleo do resfriador de óleo. Se estiver abaixo da linha da escala, adicione óleo do resfriador de óleo a tempo.

11. Verifique a temperatura definida do resfriador de óleo, é recomendável configurá-la entre 26-28 graus.

As verificações de manutenção que devem ser feitas todos os meses incluem o seguinte:

1. Limpe o coletor de cavacos perto do tanque de refrigerante.

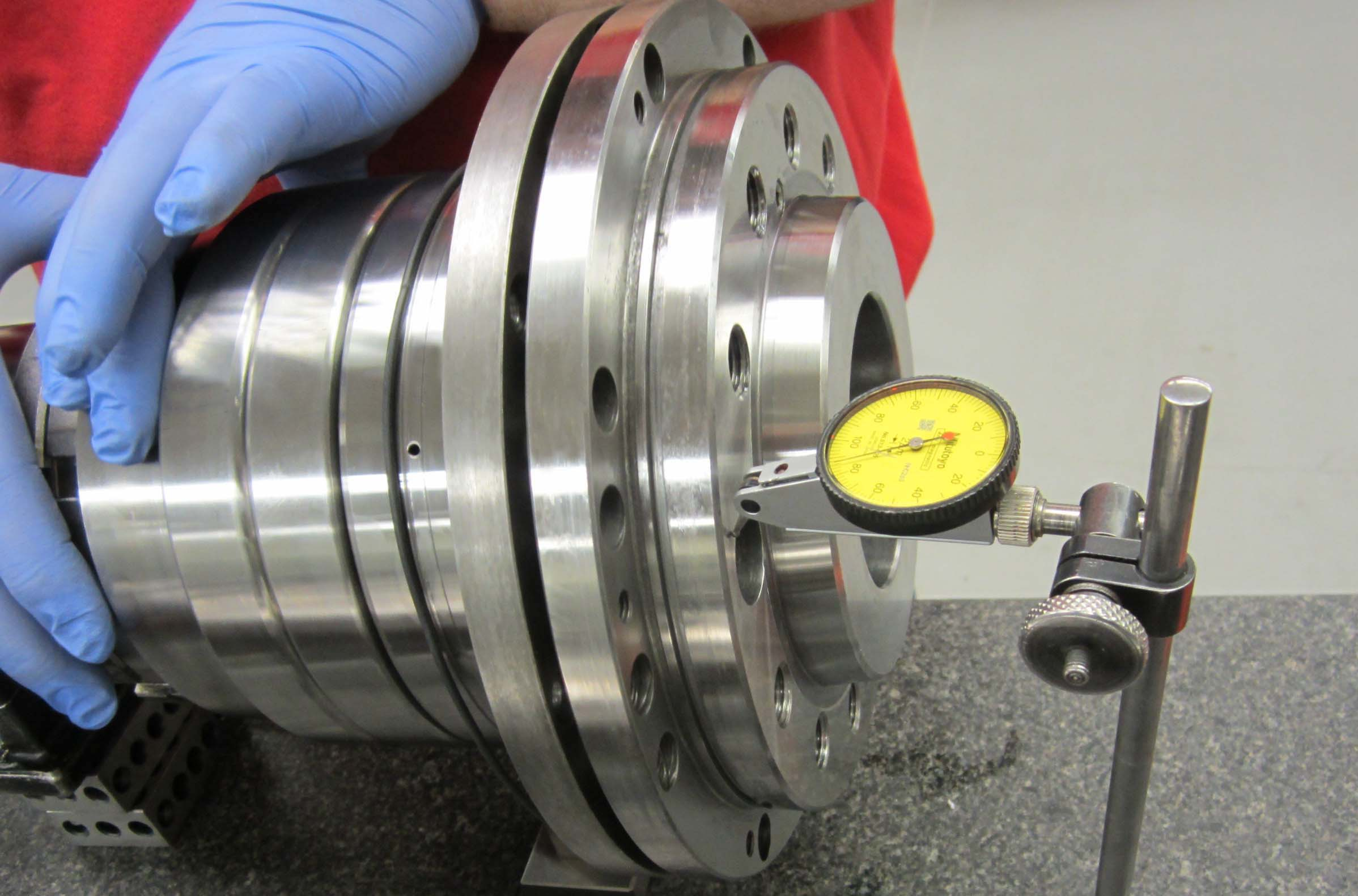

2. Inspecione, remova e ajuste garras, mandris e fixações.

3. Limpe ou substitua os filtros de ar conforme necessário.

4. Verifique o estado das cabeças porta-ferramentas e substitua-as se necessário.

5. Inspecione, lubrifique, aperte e ajuste as correntes e transportadores da máquina.

6. Limpe váriosventiladores da máquina para evitar o acúmulo de poeira.

7. Inspecione os registros de óleo, lubrificante e refrigerante. Verifique se há algum consumo anômalo.

8. Limpe as grades do radiador de poeira e detritos.

9. Verifique a lubrificação dos trilhos de três eixos X, Y e Z, e a superfície do trilho deve estar bem lubrificada.

10. Verifique e limpe os interruptores de limite e ressaltos.

11. Verifique se o óleo no copo de óleo do cilindro da faca é suficiente. Se for insuficiente, adicione-o a tempo.

12. Verifique se os sinais e placas de advertência na máquina estão legíveis.

Verificações de manutenção da máquina CNC que precisam ser feitas semestralmente:

1. Desmonte a proteção anti-lasca triaxial, limpe a junta triaxial do tubo de óleo, o parafuso de avanço esférico e a chave limitadora triaxial e verifique se está normal. Verifique se o efeito das palhetas do limpador de trilho rígido de cada eixo é bom.

2. Verifique se o servo motor e o cabeçote de cada eixo estão funcionando normalmente e se há algum som anormal.

3. Substitua o óleo do reservatório hidráulico e o óleo do mecanismo de desaceleração do magazine de ferramentas.

4. Teste a folga de cada eixo e ajuste o valor da compensação, se necessário.

5. Limpe a poeira na caixa elétrica (certifique-se de que a máquina-ferramenta esteja desligada).

6. Verifique exaustivamente se todos os contatos, conectores, soquetes e interruptores estão normais.

7. Verifique e ajuste o nível mecânico.

Verificações de manutenção da máquina CNC que precisam ser feitas anualmente:

1. Verifique se todas as teclas são sensíveis e normais.

2. Limpe o tanque de água de corte e substitua o fluido de corte.

3. Verifique a precisão vertical de cada eixo e decida se precisa ser ajustado.

4. Remova o tanque do cilindro de refrigerante para inspeção.

5. Limpe o cilindro de refrigerante quanto a detritos, verifique se há crescimento de bactérias ou fungos e limpe o tanque.

6. Drene o lubrificante usado, limpe o compartimento do lubrificante e reabasteça.

7. Inspecione a presença de contaminantes no óleo pneumático. Altere-o se necessário.

8. Substitua todos os filtros de óleo.

9. Execute simulações de software para verificar o alinhamento e a indentação das ferramentas.

10. Use o software para inverter rapidamente o eixo da cabeça da ferramenta para verificar a folga. Se a cabeça da ferramenta sofrer um efeito de folga, é necessária mais manutenção.

1. Depois de ligar a máquina, ela deve ser pré-aquecida por cerca de 10 minutos antes do processamento. Máquinas que não serão usadas por muito tempo devem aumentar o tempo de aquecimento.

2. Verifique se o circuito de óleo está bom

3. Coloque a mesa e a sela no centro da máquina antes de desligar a máquina (mova o deslocamento de três eixos para o meio do deslocamento de cada eixo).

4. Mantenha a máquina-ferramenta seca e limpa.

Nota: A manutenção e reparação do equipamento devem ser realizadas por engenheiros profissionais.

1. O sistema de proteção de aterramento deve ter boa continuidade para garantir a segurança pessoal.

2. Verifique regularmente os componentes essenciais, como disjuntores, contatores e extintores de arco monofásico ou trifásico. Se a fiação estiver solta ou o ruído for muito alto, descubra os motivos e elimine os perigos ocultos.

3. Certifique-se de que o ventilador de resfriamento no gabinete elétrico funcione normalmente, caso contrário, pode causar danos aos componentes vitais.

4. O fusível está queimado e o interruptor de ar é freqüentemente acionado. A causa deve ser encontrada e eliminada a tempo.

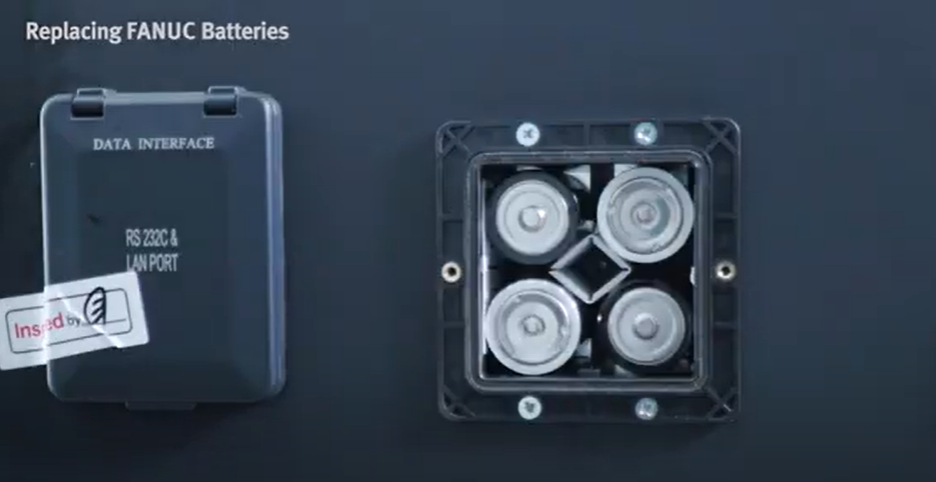

5. Substituição da bateria do servo drive

Os dados absolutos do sistema de controle são mantidos pela bateria do servo drive. Quando a tensão da bateria estiver muito baixa (aviso 9F), a bateria de acionamento deve ser substituída. Encomende o mesmo tipo de unidade de bateria o mais rápido possível e mantenha a unidade ligada. Ligue a unidade de acionamento 30 minutos antes de substituir a bateria e conclua a substituição da bateria em 1 hora.

1. Confirme se a fonte de alimentação de entrada foi cortada e se a fonte de alimentação da unidade acionadora substituída foi desligada.

2. Retire a ficha da bateria ligada à tomada da bateria da unidade motriz.

3. Pressione a lateral da bateria com a ponta dos dedos, empurre a bateria horizontalmente e retire-a.

4. Ligue a ficha da nova bateria à tomada da bateria da unidade motriz.

5. Instale a bateria na unidade acionadora.

A manutenção no local é diagnosticar a falha da máquina-ferramenta CNC (principalmente a peça CNC), encontrar o local da falha e substituí-la pelas peças de reposição normais correspondentes, para que a máquina-ferramenta possa retomar a operação normal.

A chave desse processo é o diagnóstico, ou seja, detectar o sistema ou circuitos periféricos, determinar se há uma falha e apontar a localização exata da falha para falhalocalização. Desde o posicionamento de toda a máquina até o patch panel, em alguns casos, até os componentes. Esta é a parte principal de todo o trabalho de manutenção.

Normalmente, quando os dados estão relativamente completos, a falha pode ser julgada por meio da análise de dados ou o método de sinal de interface pode ser usado para julgar as peças que podem falhar de acordo com o fenômeno da falha e, em seguida, verificar as peças uma a uma de acordo com o características específicas da falha e desta peça, e fazer um julgamento preliminar.

Em aplicações práticas, pode ser possível usar um método para localizar e eliminar falhas e, às vezes, vários métodos são necessários. O grau de domínio de vários métodos de julgamento de pontos de falha depende principalmente da profundidade de domínio dos princípios e estruturas do equipamento defeituoso.

Quando o sistema de controle numérico falha, o sinal de falha e as informações correspondentes geralmente são fornecidos na tela do visor ou no painel de operação. Normalmente, o manual de operação ou manual de ajuste do sistema possui um número de alarme detalhado, conteúdo de alarme e método de processamento.

Como as configurações de alarme do sistema são únicas, completas, rígidas e claras, o pessoal de manutenção pode manipulá-las por conta própria de acordo com as informações e métodos de processamento fornecidos após cada alarme.

De acordo com as características elétricas da máquina-ferramenta, o fabricante da máquina-ferramenta aplica programas PLC para exibir algumas falhas ou informações de operação que podem refletir o controle elétrico da interface da máquina-ferramenta com sinais específicos e fornecê-los através do visor, podendo ver mais descrições detalhadas de alarmes através de teclas específicas. Este tipo de alarme pode ser tratado de acordo com o manual de solução de problemas fornecido pela fábrica da máquina-ferramenta, ou o painel de operação ou programador pode ser usado para descobrir o estado do sinal correspondente de acordo com o diagrama de circuito e o programa PLC e encontrar o ponto de falha para processamento de acordo com a relação lógica.

Solução de problemas sem alarme ou sem alarme Quando o PLC do sistema não pode ser executado, o sistema parou ou o sistema não avisa, mas funciona anormalmente, é necessário analisar e tomar uma decisão com base nas informações de status do sistema antes e depois da falha e usando a base teórica que foi dominada. julgamento correto. Este diagnóstico de falha e método de solução de problemas são descritos abaixo.

1. Inspeção visual

Inspecione visualmente a placa defeituosa, verifique cuidadosamente se há um fusível queimado, componentes carbonizados, fumaça ou rachaduras e se há um circuito aberto de corpo estranho. Desta forma, pode-se julgar se há sobrecorrente, sobretensão, curto-circuito e outros problemas na placa.

2. Toque em

Toque e agite os componentes com as mãos, especialmente a resistência e a capacitância, se o dispositivo semicondutor estiver solto, para detectar alguns problemas de solda.

3. Power-ups

Primeiro, use um multímetro para verificar se há um circuito aberto entre várias fontes de alimentação.

Se não houver, você pode conectar à fonte de alimentação correspondente. Verifique visualmente se há fumaça, ignição, etc., e toque nos componentes para ver se há aquecimento anormal.

Falha e restringir o escopo da manutenção.

Por exemplo: ao solucionar problemas de uma fábrica em Harbin, o sistema CNC e o PLC da máquina-ferramenta estão funcionando normalmente, mas o sistema hidráulico da máquina-ferramenta não pode ser iniciado. Use o programador para verificar se o programa PLC está funcionando normalmente e se os estados de sinal necessários atendem às condições de inicialização.

Durante uma inspeção mais aprofundada, verificou-se que o status do sinal do PLC era inconsistente com as marcações nos desenhos e equipamentos. A máquina parou e retirou a placa de circuito para inspeção. Constatou-se que o endereço das duas placas de saída do PLC estava errado, e as posições das outras duas estavam erradas. Após a troca, a máquina operava normalmente.

Para o controlador programável SIMATIC S5 usado pela máquina-ferramenta com esta falha, desde que o endereço esteja correto, não importa como a posição da placa de circuito esteja disposta, o sistema pode funcionar normalmente. Ainda assim, os componentes executivos correspondentes e as fontes de sinal devem ser correspondentes corretamente.

Os erros correspondentes causarão mau funcionamento e até destruirão a máquina-ferramenta. Além disso, de acordo com o fenômeno de falha fornecido pelo usuário, combinado com sua própria observação no local e usando o princípio de funcionamento do sistema, um julgamento correto pode ser feito rapidamente.

4. Método de verificação de parâmetros do sistema

Atualmente, a função de autodiagnóstico do sistema operacional das máquinas-ferramenta CNC está ficando cada vez mais forte, e a maioria das falhas das máquinas-ferramenta CNC podem ser diagnosticadas. Quando a máquina-ferramenta CNC falha, às vezes as informações de alarme são exibidasno visor e, às vezes, há dispositivos de alarme no dispositivo CNC, no dispositivo PLC e no dispositivo de acionamento, como a luz do alarme piscará, a campainha e assim por diante.

Neste momento, primeiro verifique o manual de manutenção e verifique as configurações dos parâmetros correspondentes. A perda e configuração incorreta dos parâmetros do sistema causará a alteração ou falha no desempenho da máquina-ferramenta.

Por exemplo, na usinagem automática do sistema FANUC, o descanso da máquina-ferramenta para de se mover e a tela exibe os alarmes 500 e 501. Verifique o parâmetro manualmente para descobrir se os parâmetros correspondentes são limites de curso positivos e negativos armazenados. Neste momento, a máquina-ferramenta pode ser alterada para agitação manual. Quando o porta-ferramenta atinge a faixa de curso correta e corrige os parâmetros, o alarme pode ser removido.

5. Reinicie o método da máquina

No processo de processamento, devido ao alarme do sistema causado pela falha instantânea, a falha pode ser eliminada pela reinicialização do hardware ou ligando e desligando a energia do sistema. O sistema deve ser inicializado e limpo. Antes de limpar, você deve prestar atenção à cópia e gravação de dados importantes. Se a falha não puder ser eliminada após a inicialização, execute o diagnóstico de hardware.

6. Método de diagnóstico de medição

A medição é o método básico para diagnosticar falhas em equipamentos. Podemos usar instrumentos como multímetros, osciloscópios e testadores lógicos para medir circuitos eletrônicos.

Por exemplo, ao determinar a sequência de fase da fonte de alimentação trifásica do sistema de controle numérico, a tabela de sequência de fase pode ser usada para medição, ou seja, a linha de alimentação trifásica é conectada à tabela de sequência de fase. Quando a sequência de fase está correta, a tabela de sequência de fase gira no sentido horário e vice-versa. Também pode ser medido com um osciloscópio de dois canais. Se a sequência de fases estiver correta, as formas de onda de cada duas fases estarão 120° fora de fase.

De acordo com o diagrama do circuito do sistema e o diagrama do circuito da máquina-ferramenta, a tensão, fonte de alimentação, sinal de pulso, etc. da peça defeituosa são medidos para determinar a falha. Por exemplo, a tensão de entrada da fonte de alimentação excede o limite, fazendo com que o monitoramento da fonte de alimentação use um voltímetro para medir a tensão da rede ou use um testador de tensão para monitorar em tempo real para eliminar outros motivos.

Se o loop de controle de posição falhar, o osciloscópio pode ser usado para verificar o estado do sinal do loop de medição, ou o osciloscópio pode ser usado para observar se a saída do sinal está com falta de fase e se há interferência.

Por exemplo, quando uma fábrica em Xangai está solucionando problemas, o sistema aciona o alarme e o hardware do loop de posição está com defeito.

O osciloscópio é usado para verificar e descobrir se há um sinal de interferência. Usamos o método de conectar capacitores no circuito para filtrá-los para que o sistema funcione normalmente.