A usinagem de precisão é a base da fabricação moderna, formando a base para a fabricação dos componentes mais complexos com precisão incomparável. Máquinas CNC de coluna dupla são atores importantes neste campo, remodelando a produção industrial fazendo cortes precisos em peças grandes.

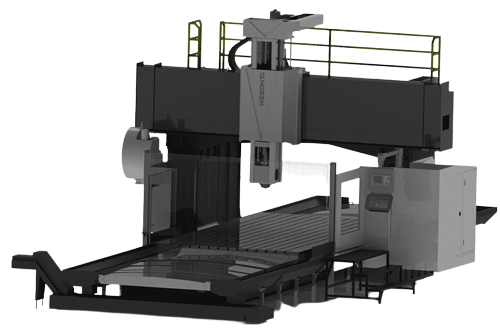

Máquinas CNC de coluna dupla, também conhecidas como fresadoras tipo ponte, são projetados para fornecer cortes complexos e precisos em peças maiores. Seu objetivo principal é elaborar projetos e cumprir padrões de tolerância rigorosos em uma ampla gama de indústrias.

A tecnologia de Controle Numérico Computadorizado (CNC) está no centro dessas máquinas, uma inovação revolucionária que transformou a fabricação. O CNC permite o controle automatizado das ferramentas de corte por meio de sequências programadas, garantindo precisão, uniformidade e eficiência em todo o processo produtivo.

As tecnologias de corte de precisão desempenham um papel fundamental em todas as indústrias, e as máquinas CNC de coluna dupla lideram esta jornada transformadora.

As máquinas CNC de coluna dupla, também conhecidas como fresadoras de pórtico ou fresadoras de ponte, destacam-se pela sua estrutura robusta e estabilidade. Suportados por duas colunas, proporcionam maior rigidez e precisão em comparação com máquinas de coluna única. Este design permite manusear peças mais pesadas e executar tarefas de usinagem mais complexas com maior precisão.

Os principais componentes de uma máquina CNC de coluna dupla incluem

● Colunas: Duas colunas verticais que sustentam a travessa.

● Viga transversal: abrange horizontalmente as colunas e segura o fuso da máquina ou ferramenta de corte.

● Base ou Mesa: A superfície onde a peça é fixada para usinagem.

● Guias: Fornecem suporte e movimento preciso para os eixos da máquina.

● Sistema de Controle: Gerencia as operações do CNC, controlando o movimento da ferramenta e os parâmetros de corte.

Essas máquinas geralmente têm uma construção robusta e resistente, utilizando materiais de alta qualidade para garantir estabilidade e precisão durante as operações de usinagem.

Vantagens:

● Rigidez: O design de coluna dupla aumenta a estabilidade, reduzindo vibrações e permitindo usinagem mais precisa de peças maiores ou mais pesadas.

● Precisão: Fornece precisão excepcional na modelagem de componentes complexos, minimizando desvios.

● Versatilidade: Pode trabalhar com diversos materiais e realizar diferentes tarefas de usinagem.

Limitações:

● Tamanho e espaço: As máquinas CNC de coluna dupla são geralmente maiores, precisando de mais área útil do que as versões de coluna única.

● Custo: Podem ser mais caros devido à sua construção robusta e capacidades avançadas.

● Complexidade: A operação e a manutenção destas máquinas podem exigir conhecimentos, competências e conhecimentos específicos.

Essas máquinas são preferidas em indústrias que valorizam a precisão e a estabilidade para a fabricação de peças grandes e complexas, como nos setores aeroespacial, automotivo e de ferramentas.

O corte de precisão é vital em vários setores, formando a base para procedimentos eficazes de fabricação, construção e projeto. Seu significado se espalha amplamente devido à sua precisão incomparável e atenção aos detalhes.

O corte de precisão desempenha um papel crítico em vários setores, como:

● Na fabricação, o corte de precisão é fundamental para a elaboração de componentes complexos e para estimular a criação de produtos de alta qualidade em setores como automotivo, aeroespacial e eletrônico.

● Na área médica, o corte preciso é crucial para a criação de dispositivos médicos, permitindo a elaboração de ferramentas e implantes detalhados com precisão exata.

● A engenharia e a construção dependem fortemente de cortes precisos para garantir que os materiais se encaixem com precisão, melhorando a integridade estrutural em diferentes projetos.

● Na eletrônica, o corte de precisão em micronível é vital para a criação de circuitos complexos.

● Nos campos artísticos, o corte de precisão auxilia na confecção de peças detalhadas e finas.

● O corte preciso garante medidas e formas precisas, minimizando o desperdício de material e elevando a qualidade do produto através da exatidão.

● Eficiência: Agiliza a produção reduzindo erros, o que aumenta a produtividade e a relação custo-benefício.

● Qualidade: A alta precisão resulta em produtos finais de qualidade superior que atendem aos rigorosos padrões da indústria.

● Na microeletrônica, a elaboração de microchips e peças eletrônicas requer cortes precisos para obter designs complexos e miniaturização.

● A fabricação têxtil depende de cortes precisos para garantir que as roupas tenham padrões e tamanhos precisos.

● O corte de precisão tem uma importância significativa na fabricação de peças automotivas, desde componentes de motores até peças complexas.

O corte de precisão estende sua influência a todos os setores que valorizam a precisão e a confiabilidade. O seu impacto contínuo impulsiona o progresso em vários setores, permitindo o desenvolvimento de produtos avançados e de alta qualidade.

● Calibração: A calibração regular garante que a máquina opere dentro das tolerâncias especificadas, otimizando sua precisão.

● Manutenção: A manutenção adequada de componentes como guias, fusos de esferas e fuso garante movimento suave e precisão durante a usinagem.

● Qualidade da ferramenta: Ferramentas de corte de alta qualidade com geometria precisa e revestimentos adequados melhoram a precisão e o acabamento superficial.

● Desgaste da ferramenta: A inspeção regular e a substituição de ferramentas desgastadas evitam imprecisões dimensionais.

É crucial conhecer as características especiais dos materiais, como dureza, densidade e condutividade térmica, para ajustar as configurações de corte para obter uma precisão perfeita. Além disso, fixar bem a peça de trabalho reduz as vibrações, garantindo um processo de corte estável e preciso.

O emprego de software CAD/CAM avançado facilita instruções de usinagem precisas, permitindo recursos de projeto sofisticados e gerando caminhos de ferramenta precisos. Além disso, o conhecimento especializado em programação desempenha um papel crucial na otimização de percursos de ferramentas, velocidades e avanços, garantindo precisão e eficiência durante o processo de usinagem. Além disso, a realização de simulações virtuais e testes de percursos de ferramenta ajuda a identificar preventivamente possíveis problemas antes da usinagem real, elevando assim os níveis de precisão.

Esses fatores contribuem significativamente para a precisão alcançada com máquinas CNC de coluna dupla. A atenção adequada a esses elementos garante cortes consistentes e precisos para diversas aplicações.

O alinhamento dos componentes da máquina é fundamental para garantir movimentos precisos, necessitando de um alinhamento preciso para uma funcionalidade ideal. A calibração regular é essencial para manter a precisão dentro das tolerâncias especificadas, exigindo práticas de calibração consistentes. A fixação meticulosa das peças durante a configuração do acessório é crucial para evitar qualquer movimento ou vibração que possa comprometer o processo de usinagem.

A seleção de ferramentas de alta qualidade com geometria adequada e revestimentos adaptados ao material específico que está sendo usinado é essencial para a precisão. Além disso, o uso de software CAM avançado para criar percursos de ferramenta precisos e eficientes, ao mesmo tempo em que considera fatores como forças de corte e engajamento da ferramenta, ajuda muito a obter precisão nas operações de usinagem.

● A usinagem passo a passo envolve dividir cortes complexos em etapas menores e mais gerenciáveis para manter a precisão.

● Otimizar velocidades e avanços significa ajustar as velocidades de corte e taxas de avanço de acordo com as características do material e da ferramenta para evitar superaquecimento e desgaste da ferramenta.

● O uso adequado da refrigeração ajuda a regular as temperaturas, diminuir a distorção térmica e prolongar a vida útil da ferramenta.

Conseguir cortes precisos envolve gerenciar vibrações por meio de estratégias como amortecimento ou uso de porta-ferramentas antivibração e ajuste de parâmetros de corte para minimizar seu impacto. O controle das temperaturas durante a usinagem evita a expansão e contração térmica, salvaguardando a precisão. A inspeção regular das ferramentas e o emprego de sistemas de monitoramento para detectar desgaste precoce ajudam a evitar imprecisões dimensionais. Dominar o corte de precisão exige configuração meticulosa, seleção cuidadosa de ferramentas e abordagens estratégicas de usinagem. O monitoramento contínuo, o ajuste e uma postura proativa em relação aos desafios contribuem para resultados consistentes e precisos com máquinas CNC de coluna dupla.

Use software CAM que pode ajustar percursos de ferramenta em tempo real para otimizar velocidades e avanços conforme as condições de corte mudam. Aplique técnicas de fresamento trocoidal ou de alta eficiência para manter a ferramenta engatada de forma consistente, reduzindo a geração de calor e melhorando a precisão durante a usinagem.

● Materiais de ferramentas de alto desempenho: Considere materiais de ferramentas avançados, como classes de metal duro ou pastilhas de cerâmica, para maior longevidade da ferramenta e melhor desempenho.

● Otimização do percurso da ferramenta: otimize os percursos da ferramenta usando técnicas especializadas, como limpeza adaptativa ou usinagem em alta velocidade, para melhorar a eficiência da ferramenta e minimizar o desgaste, mantendo a precisão.

● Sistemas de monitoramento em processo: Utilize sistemas de monitoramento avançados que oferecem dados em tempo real sobre a condição, temperatura e vibrações da ferramenta, permitindo ajustes imediatos para manter a precisão.

● Usinagem de 5 eixos: Utilize recursos de usinagem de 5 eixos para acessar vários lados de uma peça de trabalho, permitindo cortes complexos com maior precisão e reduzindo a necessidade de reposicionamento.

Ao empregar estratégias avançadas, como ajustes dinâmicos do percurso da ferramenta, materiais de ferramentas de última geração e as mais recentes tecnologias de monitoramento e usinagem, os fabricantes podem atingir níveis incomparáveis de precisão e eficiência nos processos de usinagem CNC.

Conseguir cortes precisos com máquinas CNC de coluna dupla requer uma força de trabalho qualificada, destacando a importância crucial do treinamento para operadores e programadores. O domínio no manuseio dessas máquinas exige uma compreensão profunda de suas complexidades, abrangendo desde operações de máquinas até linguagens de programação.

Os operadores devem se destacar na configuração, calibração e operações diárias da máquina. Isso envolve alinhar componentes, garantir calibração precisa e realizar manutenção de rotina para desempenho ideal.

Os programadores são vitais na conversão de especificações de design em código legível por máquina. A proficiência em linguagens de programação, especialmente aquelas adaptadas para máquinas CNC, é crucial.

Fornecer aos operadores e programadores habilidades de solução de problemas é crucial. Em um ambiente de fabricação dinâmico, a capacidade de identificar e resolver problemas rapidamente minimiza o tempo de inatividade, garantindo a operação ininterrupta de máquinas CNC de coluna dupla.

O corte de precisão está em constante evolução com o surgimento de novas tecnologias e técnicas. Iniciativas de aprendizado contínuo são cruciais para garantir que operadores e programadores permaneçam atualizados sobre esses avanços.

A organização de workshops e seminários oferece aos profissionais a oportunidade de descobrir as últimas tendências, tecnologias e melhores práticas. Esses eventos promovem o compartilhamento de conhecimento e a colaboração dentro da comunidade de corte de precisão.

Programas personalizados de aprimoramento de habilidades que atendem às necessidades específicas de operadores e programadores são inestimáveis. Esses programas podem explorar assuntos avançados, como dominar percursos de ferramentas complexos ou otimizar configurações de máquinas para materiais específicos.

Iniciativas de formação cruzada, onde os operadores compreendem os aspectos da programação e vice-versa, melhoram o conjunto geral de competências da força de trabalho. Essa versatilidade garante uma equipe mais ágil e adaptável, capaz de lidar com diversos desafios.

O acesso a recursos educacionais é crucial para profissionais que buscam aprimorar suas habilidades de corte de precisão. Aqui estão alguns recursos e ferramentas valiosos:

Muitas plataformas online oferecem cursos que abrangem usinagem CNC, corte de precisão e assuntos relacionados. Esses cursos geralmente apresentam palestras em vídeo, simulações interativas e avaliações para tornar o aprendizado mais envolvente e eficaz.

O envolvimento em fóruns do setor e comunidades online oferece aos profissionais um espaço para discutir desafios, compartilhar experiências e buscar conselhos. Este ambiente colaborativo nutre um senso de comunidade e apoia a aprendizagem contínua.

As ferramentas de simulação permitem que operadores e programadores simulem processos de usinagem em um ambiente virtual. Esta experiência prática é inestimável para compreender o impacto de diferentes parâmetros na precisão e na eficiência.

Equipar operadores e programadores com esses recursos e ferramentas aprimora suas capacidades, garantindo que permaneçam na vanguarda das tecnologias de corte de precisão.

Aprofundar-se em tecnologias emergentes, como usinagem híbrida, integração de fabricação aditiva e tecnologia aprimorada de sensores, é crucial para compreender como elas remodelam o corte de precisão, oferecendo insights sobre possibilidades futuras. Discutir a evolução de sistemas de usinagem mais inteligentes e autônomos fornece perspectivas futuras esclarecedoras, destacando como esses avanços poderiam elevar a precisão, a velocidade e a adaptabilidade nas tecnologias de corte de precisão. Explorar os potenciais impactos das tecnologias avançadas de corte de precisão nos setores industriais torna-se crucial para explicar como estas inovações podem impulsionar a eficiência, reduzir os prazos de entrega e introduzir novas possibilidades de design em todas as indústrias, essenciais para compreender as suas implicações.

O corte de precisão é fundamental na fabricação de alta qualidade em diversos setores, garantindo a conformidade com padrões rígidos e especificações precisas cruciais para a excelência industrial. Alcançar o domínio neste campo exige uma abordagem multifacetada, combinando experiência em operações de máquinas, ferramentas, utilização de software e desenvolvimento contínuo de habilidades. Requer um compromisso constante com a melhoria contínua, reconhecendo que a excelência no corte de precisão é uma busca dinâmica.

Adotar uma cultura de melhoria contínua e abraçar os avanços tecnológicos são estratégias vitais para permanecer na vanguarda da fabricação de precisão. Incentivar os profissionais a buscarem a excelência contínua promove a inovação e o crescimento. Esta exploração abrangente investiga as complexidades das técnicas de corte de precisão, suas amplas aplicações em todos os setores e as estratégias essenciais necessárias para a precisão com máquinas CNC de coluna dupla. O domínio da usinagem de precisão requer um conhecimento profundo da dinâmica da máquina, considerações sobre ferramentas, utilização de software e aprimoramento contínuo de habilidades. Abraçar os avanços e nutrir um ambiente de aprendizagem contínua será fundamental para dominar as técnicas de usinagem de precisão em evolução.