Você já entregou uma peça usinada em CNC que parecia perfeita — até que a inspeção do seu cliente revelou um pequeno desvio? É frustrante, não é? Na manufatura de precisão, sua reputação depende da precisão. Mesmo um erro microscópico de 0,01 mm pode levar à rejeição de lotes, desperdício de material e retrabalho dispendioso. Se você investiu em uma máquina CNC de ponta, merece saber que ela está funcionando no nível pelo qual você pagou.

É aí que entram os testes de precisão de máquinas CNC. Ao executar os testes corretos, você pode identificar erros de posicionamento, desvio do fuso ou desvio térmico antes que se transformem em problemas dispendiosos. Seja administrando uma pequena oficina de prototipagem ou uma unidade de produção em larga escala, os testes de precisão são a maneira mais rápida de proteger seus resultados financeiros e fidelizar os clientes.

Neste guia de 2025, você descobrirá os mesmos padrões de teste, ferramentas e procedimentos passo a passo nos quais os principais fabricantes confiam para manter a precisão em nível de mícron. Você também receberá dicas privilegiadas sobre o que realmente importa — para não perder tempo com verificações desnecessárias ou equipamentos superfaturados. Pronto para manter sua máquina CNC com o melhor desempenho possível? Vamos nos aprofundar nos métodos que ajudarão você a alcançar uma precisão impecável, projeto após projeto.

Quando você opera um Máquina CNC, cada fração de milímetro conta. Se a sua máquina estiver, mesmo que ligeiramente, fora das especificações, você é quem arca com as consequências — peças descartadas, prazos perdidos e clientes insatisfeitos. Imagine passar horas produzindo um lote de componentes aeroespaciais, apenas para descobrir que um eixo desalinhado arruinou todo o lote. É por isso que a precisão não é opcional; é a sua rede de segurança.

Você pode pensar que as máquinas CNC modernas são "precisas o suficiente", mas eu vi em primeira mão como pequenos erros se acumulam ao longo do tempo, especialmente quando fatores ambientais ou componentes desgastados entram em jogo. Você não pode se dar ao luxo de ignorar esses problemas, pois mesmo um pequeno desvio pode comprometer o encaixe da peça, o acabamento da superfície ou a funcionalidade.

Além disso, sua reputação como fabricante depende disso. Seus clientes confiam em você para entregar peças que atendam às especificações exatas, seja para aplicações automotivas, médicas ou de fabricação de moldes. Se sua precisão for inconsistente, você corre o risco de perder essa confiança — e, potencialmente, contratos vultosos.

Ao priorizar os testes de precisão de máquinas CNC, você não está apenas verificando números — você está protegendo seu negócio, mantendo a qualidade e se dando a confiança de que cada peça que sai da sua oficina atende aos padrões prometidos. Em suma, a precisão importa porque impacta diretamente seus resultados financeiros, sua credibilidade e sua capacidade de expandir seus negócios.

Quando você quer que sua máquina CNC produza peças consistentemente precisas, não basta confiar apenas na máquina em si — é preciso entender os fatores que podem afetar a precisão. Se você ignorar qualquer um deles, estará se expondo a erros e retrabalho.

Você provavelmente já percebeu que nem todas as máquinas CNC são criadas da mesma forma. A qualidade dos fusos de esferas, das guias lineares, do design do fuso e da rigidez da estrutura afeta diretamente a precisão dos movimentos da sua máquina. Invista em máquinas com tolerâncias rigorosas e componentes comprovados, pois essa é a base para uma precisão repetível. Cortar custos aqui pode economizar dinheiro no início, mas custa em refugo e tempo de inatividade depois.

Você sabia que mudanças de temperatura, umidade e até mesmo vibrações de equipamentos próximos podem alterar sutilmente o desempenho da sua máquina? Se você não controlar o ambiente da sua oficina, estará deixando a precisão ao acaso. Medidas simples como controle de temperatura, isolamento de vibração e posicionamento cuidadoso da máquina podem fazer uma enorme diferença.

Você pode se surpreender com o quanto uma ferramenta ou fuso desgastado pode afetar seus resultados. Mesmo que sua máquina seja de última geração, ignorar a manutenção regular ou usar fresas cegas prejudicará a precisão. Crie o hábito de inspecionar as ferramentas, verificar a excentricidade do fuso e lubrificar as peças móveis regularmente.

Você faz parte da equação. Mesmo as melhores máquinas CNC precisam de um operador habilidoso para definir os parâmetros corretos, zerar a peça corretamente e lidar com os deslocamentos com precisão. Se você não prestar atenção às configurações do software ou às rotinas de calibração, estará permitindo que erros se instalem antes mesmo do primeiro corte ser feito.

Ao entender esses fatores e tomar medidas proativas, você pode controlar as variáveis que realmente impactam o desempenho da sua máquina CNC, garantindo que cada peça produzida atenda aos seus padrões de precisão.

Se você deseja que sua máquina CNC forneça peças que atendam às especificações exatas, não pode ignorar os testes de precisão. Ao longo dos anos, aprendi que seguir os métodos corretos não só previne erros, mas também lhe dá a confiança de que cada peça que sai da sua oficina é confiável. Aqui está o que você deve focar:

Você pode se sentir sobrecarregado com todos os padrões existentes, mas a ISO 230 e a VDI/DGQ fornecem referências claras para precisão e repetibilidade de máquinas. Ao seguir esses padrões, você alinha seus testes com métodos reconhecidos internacionalmente — o que garante que seus resultados sejam confiáveis e comparáveis entre máquinas.

Se você busca precisão em nível de mícron, um interferômetro a laser é a ferramenta ideal. Ele mede erros de posicionamento linear e pode revelar desvios sutis no eixo. Já vi oficinas reduzirem drasticamente o número de peças de sucata após adotarem esse método — ele é especialmente crucial se você trabalha na indústria aeroespacial ou na fabricação de moldes de alta precisão.

Os testes de Ballbar são meus testes de rotina favoritos porque são rápidos, eficazes e altamente informativos. Este método avalia a precisão da interpolação circular, que indica o quão bem sua máquina se move em arcos — uma fonte comum de erro se ignorada. Você verá rapidamente problemas como folga ou ganho do servo.

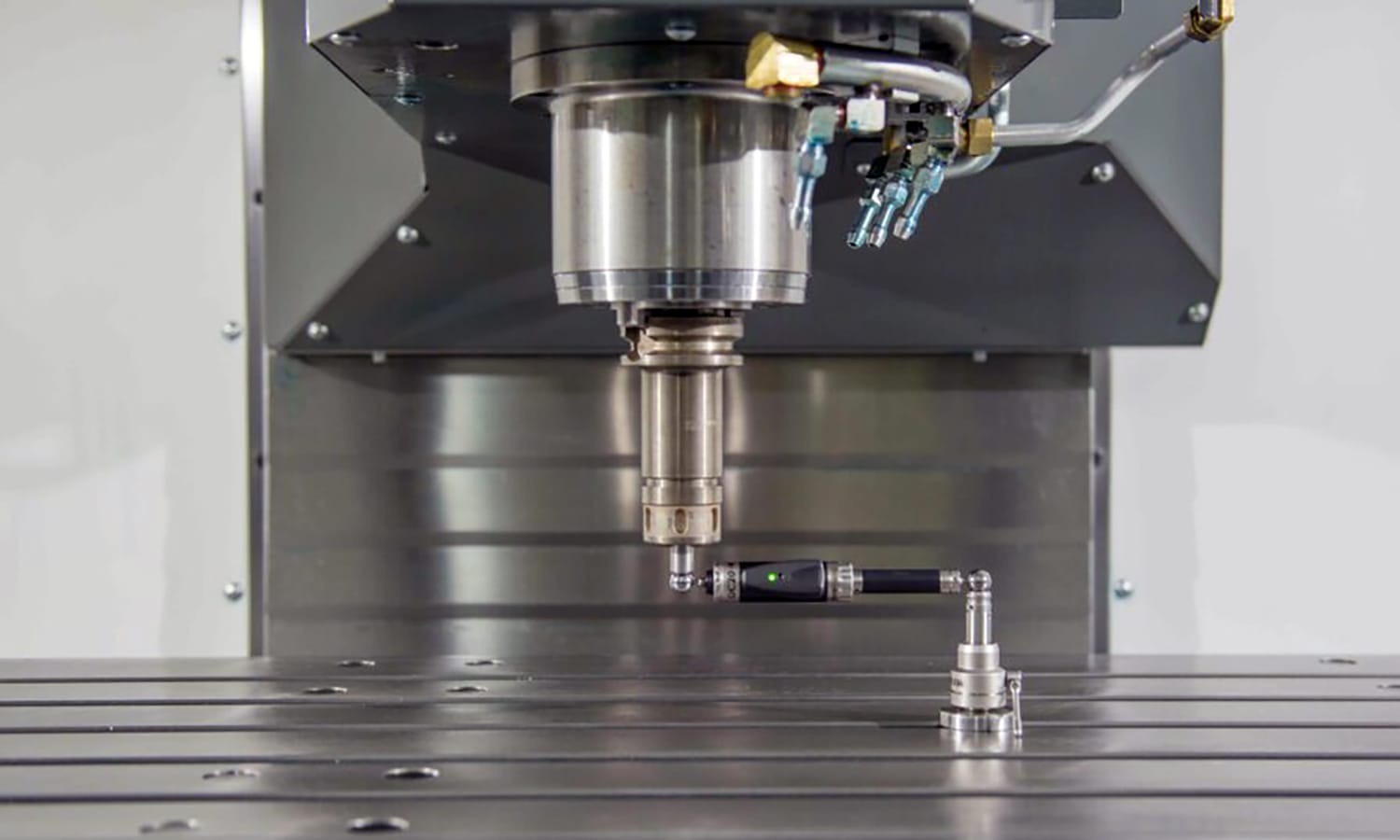

Se você deseja verificar a configuração das peças e o alinhamento da máquina rapidamente, as sondas de toque são inestimáveis. Você pode testar a zeragem da peça, os deslocamentos da ferramenta e a repetibilidade sem produzir peças de descarte. Na minha experiência, a combinação de sondas com outros métodos fornece a imagem mais completa da precisão da sua máquina.

Mesmo a menor folga pode danificar peças de precisão. Você deve realizar testes de repetibilidade em cada eixo para garantir que sua máquina alcance consistentemente a mesma posição. Na minha oficina, faço disso parte da rotina semanal — detectar o desvio com antecedência evita grandes dores de cabeça mais tarde.

Ao usar esses métodos padrão, você não está apenas verificando sua máquina, mas também protegendo ativamente a qualidade da sua produção. Pular essas etapas pode parecer inofensivo, mas acredite, você se arrependerá quando um lote crítico for reprovado na inspeção.

Garantir que sua máquina CNC mantenha alta precisão requer um procedimento de teste estruturado. Aqui está uma abordagem passo a passo que muitas oficinas de precisão seguem:

Preparação para o pré-teste

Limpe bem a máquina, removendo lascas, poeira e resíduos de líquido de arrefecimento.

Aqueça a máquina por pelo menos 30–60 minutos para estabilizar a expansão térmica.

Certifique-se de que o ambiente da oficina esteja controlado — verifique a temperatura, a umidade e a vibração.

Testes de alinhamento de eixo e esquadro

Verifique se todos os eixos lineares (X, Y, Z) estão alinhados corretamente usando barras de teste ou quadrados de granito.

Verifique o esquadro entre os eixos para detectar desalinhamentos que podem afetar operações multieixos.

Medição de desvio do fuso

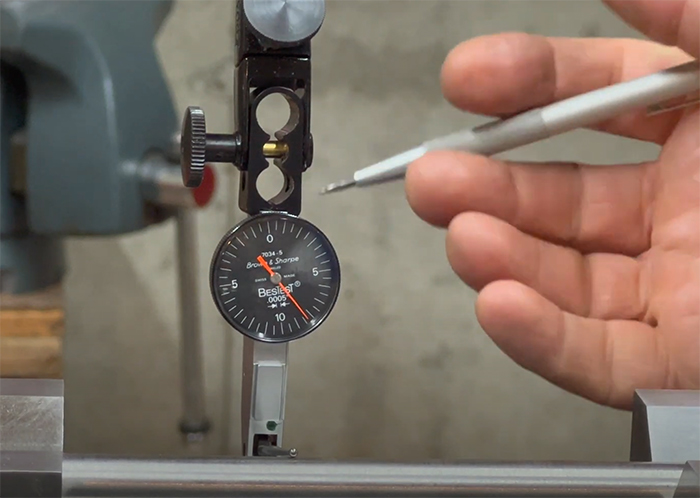

Use um indicador de mostrador ou um testador de fuso a laser para medir a concentricidade do fuso e o desvio radial.

Documente as leituras para referência futura e planejamento de manutenção.

Testes de Posicionamento Linear e Repetibilidade

Realize testes de posicionamento ao longo de cada eixo, registrando as posições comandadas e as reais.

Execute testes de repetibilidade para garantir que a máquina retorne consistentemente ao mesmo local sob comandos idênticos.

Teste de interpolação circular (Ballbar)

Use um sistema ballbar para verificar a precisão da interpolação circular e detectar problemas de folga ou ganho do servo.

Analise os gráficos de teste para identificar quaisquer desvios que possam afetar a geometria da peça.

Registro e análise de dados

Colete todos os dados de medição em um formato padronizado.

Compare os resultados com os padrões ISO 230 ou VDI/DGQ para determinar se a máquina atende às tolerâncias necessárias.

Ajustes de tolerância e calibração

Se forem detectados erros, ajuste os parâmetros da máquina ou execute procedimentos de calibração.

Execute os testes novamente para confirmar se as correções restauraram a precisão.

Seguindo essas etapas consistentemente, você garante que sua máquina CNC produza peças dentro das tolerâncias esperadas, minimize o desperdício e mantenha um desempenho confiável ao longo do tempo. Testes regulares também ajudam a identificar pequenos problemas antes que se transformem em problemas dispendiosos.

Para realizar testes de precisão em máquinas CNC com eficácia, você precisa das ferramentas certas. Interferômetros a laser são essenciais para medir erros de posicionamento linear com precisão de nível micrométrico, enquanto testadores ballbar revelam rapidamente problemas como folga ou ganho de servo. Relógios comparadores e micrômetros são práticos para verificar a excentricidade do fuso e movimentos lineares, e barras de teste ou esquadros de granito ajudam a verificar o alinhamento e a esquadria dos eixos. Sistemas de apalpação, como apalpadores de toque, permitem verificar configurações de peças e deslocamentos de ferramentas sem produzir peças de sucata. Por fim, softwares de calibração e registradores de dados facilitam o registro e a análise de medições, garantindo que sua máquina mantenha um desempenho consistente ao longo do tempo. Usar a combinação adequada dessas ferramentas garante que seus testes de precisão sejam confiáveis e acionáveis.

Mesmo com configuração cuidadosa e testes regulares, as máquinas CNC podem apresentar problemas de precisão ao longo do tempo. Folga nos eixos, desalinhamento do fuso e fusos de esferas desgastados estão entre os problemas mais comuns que afetam a precisão. A expansão térmica também pode causar desvios nas peças se a máquina não estiver totalmente estabilizada. Para corrigir esses problemas, é importante ajustar os parâmetros da máquina, substituir componentes desgastados e realizar a recalibração conforme necessário. Medidas preventivas simples, como lubrificação regular, limpeza e monitoramento das condições ambientais, podem minimizar muitos desses problemas antes que afetem a produção. Ao abordar esses problemas de forma rápida e sistemática, você garante que sua máquina continue produzindo peças dentro das tolerâncias exigidas.

Manter a precisão das máquinas CNC requer manutenção preventiva consistente. Limpeza regular, lubrificação adequada e substituição oportuna de componentes desgastados são essenciais para manter o desempenho confiável dos eixos e fusos. Monitorar fatores ambientais, como temperatura, umidade e vibração, ajuda a prevenir desvios graduais. Programar verificações periódicas de calibração e alinhamento garante que pequenos erros não se acumulem em problemas dispendiosos. Ao seguir um plano de manutenção de rotina, você protege a precisão da sua máquina, prolonga sua vida útil e reduz paradas inesperadas, mantendo a qualidade da produção consistentemente alta.

Melhorar a precisão das máquinas CNC hoje em dia exige práticas comprovadas e conhecimento das tecnologias emergentes. Primeiro, você deve se concentrar nos fundamentos: calibrar sua máquina regularmente, manter a lubrificação adequada e monitorar de perto o desgaste das ferramentas. Mesmo pequenos desvios em fusos de esferas ou componentes do fuso podem impactar significativamente a precisão, portanto, lidar com eles proativamente é fundamental. Controlar o ambiente da sua oficina é igualmente importante — flutuações de temperatura, umidade e vibração podem alterar sutilmente o desempenho da máquina, portanto, considere o uso de controle climático, almofadas antivibratórias e posicionamento adequado da máquina.

Além dos métodos tradicionais, 2025 traz novas oportunidades para aprimorar a precisão. Muitos fabricantes estão adotando sistemas de monitoramento baseados em IA que rastreiam o desempenho em tempo real e preveem possíveis desvios antes que afetem a produção. Sensores habilitados para IoT podem fornecer feedback contínuo sobre o comportamento do fuso, o movimento do eixo e a expansão térmica, permitindo ajustes imediatos. A atualização de componentes, como balanças lineares ou codificadores de alta precisão, pode reduzir ainda mais as margens de erro. Por fim, investir no treinamento de operadores garante que sua equipe saiba interpretar os dados de medição e responder a problemas de precisão de forma eficaz. Ao combinar essas práticas fundamentais com a tecnologia moderna, você pode manter a precisão em nível de mícron e garantir que cada peça atenda aos seus padrões de qualidade.

A precisão das máquinas CNC é a base de uma fabricação de alta qualidade. Ao compreender os fatores que afetam a precisão, utilizar os métodos e ferramentas de teste corretos e manter uma rotina consistente de manutenção preventiva, você pode garantir que suas máquinas ofereçam resultados confiáveis e repetíveis. Em 2025, o aproveitamento de tecnologias modernas, como monitoramento por IA, sensores de IoT e componentes de alta precisão, pode aumentar ainda mais a precisão, reduzir o desperdício e aumentar a eficiência.

Não espere até que um erro se torne um problema dispendioso — implemente testes de precisão regulares, monitore suas máquinas proativamente e mantenha-se atualizado com os últimos avanços. Ao fazer isso, você não apenas protege a qualidade da sua produção, mas também fortalece sua reputação como fabricante confiável. Comece a priorizar a precisão das máquinas CNC hoje mesmo e mantenha suas operações operando com desempenho máximo.