As curvas de fresamento precisam de RPM, tipo de ferramenta, taxa de avanço e carga de cavacos para serem perfeitas. Este blog ajuda você a aprender essas etapas. Prepare-se para entender as configurações do CNC, a velocidade do fuso e os processos de fresamento. Junte-se a nós em uma divertida aventura de aprendizado que você vai adorar!

A curva de fresagem cria formas redondas. As máquinas CNC usam códigos especiais. A precisão é fundamental. Pequenos pedaços esculpem as bordas. A velocidade da máquina afeta os cortes. A taxa de alimentação é importante. Altas velocidades podem danificar peças. Baixas velocidades retardam o progresso. Ferramentas afiadas melhoram os resultados. As fresas de topo cortam bem as curvas. Os cortadores de ponta esférica moldam as superfícies.

Software especial ajuda no design. Outro software cria instruções. O fluido de resfriamento reduz o calor. A máquina move as ferramentas da maneira correta. Os motores fornecem energia. Medições precisas são importantes. Os sensores verificam as posições. A calibração é necessária. Os operadores observam o progresso. Erros precisam ser corrigidos. Equipamento de segurança é importante.

Certifique-se de que a velocidade do fuso seja 6.000 RPM. A taxa de avanço deve, portanto, ser definida em 2.000 mm/min. Reduza o fluxo do refrigerante para 50%. Alinhe o porta-ferramentas. Verifique o alinhamento do eixo. Confirme a tolerância de 0,01 mm.

Garanta um ângulo de 45 graus. Inspecione o aperto do mandril. Faça a profundidade de 3 mm. Limpe na mesa. Confirme a estabilidade da base da máquina. Inspecione os parafusos de avanço. código g Teste a parada de emergência. Confirme as configurações do software. Garanta um funcionamento suave.

Selecione alumínio para melhorias na dissipação de calor. Use liga 6061. Verifique se a espessura deve ser de 10 mm. Verifique se a dureza é 95 HB. Verifique se a densidade é 2,7 g/cm³. Verifique a condutividade térmica.

Certifique-se de que a classificação de usinabilidade seja boa. Verifique a resistência à tração. Verifique a porcentagem de alongamento. Garanta resistência à corrosão. Confirme a certificação do material. Verifique a qualidade do fornecedor. Certifique-se de que não haja defeitos superficiais. Inspecione a estrutura dos grãos. Verifique a uniformidade. Verifique a composição química.

Escolha uma fresa de topo com 4 canais. Escolha material de metal duro. Faça um diâmetro de 10 mm. Verifique o tamanho da haste. Verifique se o revestimento é TiAlN. Certifique-se de que o ângulo da hélice seja de 30 graus.

Certifique-se de que o comprimento do corte seja de 15 mm. Descubra a força da ferramenta. Verifique as especificações do fabricante. Garanta a compatibilidade com o fuso. Inspecione a geometria da ferramenta. Confirme o espaçamento da flauta. Verifique a nitidez. Verifique se há lascas. Garanta o equilíbrio.

Prenda a peça de trabalho com um torno. Alinhe os grampos. Defina o ponto zero com precisão. Garanta um aterramento adequado. Confirme o alinhamento do fuso. Verifique os bicos de refrigerante. Verifique o sistema de lubrificação.

Inspecione correias e polias. Ajuste a folga. Certifique-se de que a mesa esteja nivelada. Teste os motores. Verifique as conexões do sensor. Defina o torque adequado. Verifique se há vibrações. Garanta a funcionalidade do trocador de ferramentas. Confirme a pressão do ar.

Verifique os parâmetros do programa. Inspecione a condição da ferramenta. Verifique as dimensões da peça de trabalho. Confirme a estabilidade do aparelho. Teste o desvio do fuso. Verifique os níveis de lubrificação. Inspecione a qualidade do líquido refrigerante. Garanta ventilação adequada. Verifique a limpeza da máquina. Teste a parada de emergência. Verifique os cabos de comunicação.

Garanta a estabilidade da fonte de alimentação. Verifique a temperatura ambiente. Confirme os deslocamentos da ferramenta. Verifique a integridade do código G. Teste para erros de software. Garanta todas as proteções de segurança.

A precisão desempenha um papel crítico quando se trata de curvas de fresamento. Defina a velocidade do fuso para 2500 RPM. A fresa final deve ter 6 mm de diâmetro. Conforme mencionado acima, a mesa deve se mover a 0,5 mm por segundo. Veja como os eixos X e Y estão posicionados. A leitura digital (DRO) deve ser zerada.

Aparafuse a pinça para uma fixação adequada. Coloque a peça de trabalho no torno antes de iniciar a operação. A profundidade de corte deve ser ajustada para 2 mm. O líquido refrigerante deve ser aplicado à ferramenta. Pressione suavemente o botão Iniciar. Observe a máquina com atenção.

Um bom alinhamento ajuda a obter boas curvas de fresamento. Comece com o nivelamento da base da máquina. O nível de bolha deve mostrar zero. Gire as pontas no eixo X e no eixo Y. A reação deve ser baixa. Use o relógio comparador para medição de excentricidade.

Certifique-se de que as mandíbulas do torno estejam paralelas à mesa. Posicione a peça de trabalho na bancada e fixe-a com grampos. Verifique a perpendicularidade do fuso usando um esquadro de usinagem. Certifique-se de que as leituras do DRO sejam precisas e consistentes. Faça um teste da configuração.

Pequenas melhorias permitem o ajuste fino das curvas de fresamento. Para movimentos mais precisos no eixo Z, consulte o volante. Ajuste a taxa de avanço para um valor de 1mm/s. Defina a velocidade de corte em 3000 RPM. A fresa final deve ter quatro canais. Para espaçamento exato, use um calibrador de folga.

A superfície da peça de trabalho deve estar livre de contaminação. Aperte os gibs para torná-los mais estáveis. A principal utilização do limitador de profundidade é garantir que os cortes realizados sejam iguais. Certifique-se de que a ferramenta esteja sempre afiada. Tente não fazer grandes alterações durante o processo.

Prenda adequadamente as peças de trabalho para obter arcos de fresamento precisos. O torno deve ser capaz de segurar firmemente a peça de trabalho. Empregue paralelos para apoiar a peça de trabalho. Posicione corretamente as porcas da ranhura em T. A força de fixação deve ser distribuída uniformemente. Defina os batentes da mesa para evitar deslocamentos.

Para maior segurança, há uma braçadeira de cinta. Procure sinais de vibrações durante o seu funcionamento. A ferramenta de corte deve estar perfeitamente orientada. Certifique-se de que a superfície da peça de trabalho não contenha detritos. Execute uma verificação básica com um teste da configuração.

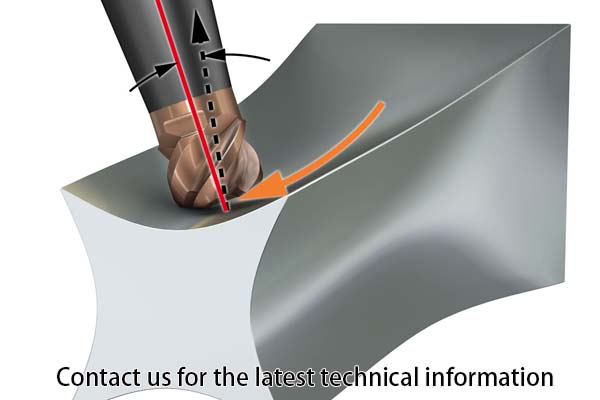

A seleção de ferramentas determina as curvas de fresamento. Fresas de ponta esférica devem ser usadas para obter bordas lisas na peça de trabalho. Materiais duros requerem cortadores de 4 canais. Ferramentas de metal duro são ideais para precisão. Altere os parâmetros das fresas de topo. A fresa de topo plano é usada para criar apenas caminhos retos.

As fresas de facear devem ser usadas ao fazer cortes largos. Ferramentas de pequeno diâmetro são usadas para criar curvas finas. A outra vantagem é que as ferramentas de aço rápido (HSS) duram mais. Ferramentas indexáveis são aquelas que possuem pontas substituíveis por natureza. Ajuda a manter baixa a temperatura das ferramentas. Certifique-se de que o tipo de ferramenta seja apropriado para o material a ser trabalhado.

O tipo de material afeta o fresagem curvas. Ferramentas de metal duro devem ser usadas no corte de aço. O alumínio precisa de ferramentas HSS. Os plásticos são caracterizados por baixas velocidades de corte. Curiosamente, o latão é mais fácil de trabalhar se as ferramentas utilizadas forem afiadas. O corte de titânio requer altas taxas de avanço.

A taxa de desgaste da ferramenta é diretamente proporcional à dureza do material. Materiais macios requerem baixas velocidades do fuso. Ajuste a profundidade para materiais quebradiços. Os revestimentos das ferramentas reduzem o desgaste. Selecione a dureza da ferramenta apropriada para trabalhar no material. Pense no calor durante os processos de corte.

A geometria afeta as curvas de fresamento. Recomenda-se utilizar ângulos de hélice de 30 graus para obter cortes suaves. Os canais grandes subtraem mais material da peça de trabalho. Conversos com menor largura de canal oferecem melhor acabamento superficial. Ferramentas de raio de canto podem ser usadas para minimizar lascas.

Cortes limpos para bordas afiadas. Para fazer cortes angulares, você deve usar ferramentas cônicas. Influência dos ângulos de saída na formação de cavacos. Os ângulos de relevo ajudam a evitar o atrito da ferramenta. O comprimento da ferramenta afeta a estabilidade. Os diâmetros das ferramentas devem ser iguais às profundidades de corte, tanto quanto possível. A geometria correta resulta em um corte adequado e preciso.

A dinâmica influencia as curvas de fresamento. Reduza a taxa de alimentação para evitar vibrações. As altas velocidades do fuso minimizam a vibração. Use amortecedores para estabilidade. Modifique as forças de corte para materiais duros. A carga de cavacos influencia o acabamento superficial. Ajuda usar pressão constante para obter cortes consistentes.

Evite movimentos bruscos da ferramenta. Monitore a temperatura de corte. Influência do desgaste da ferramenta na dinâmica de corte. Para curvas suaves, equilibre as forças. A dinâmica de corte garante precisão.

O desempenho afeta as curvas de fresamento. Verifique a velocidade do fuso e certifique-se de que seja constante. Adote a prática correta de lubrificação para aumentar a durabilidade de suas ferramentas. Verifique regularmente o desgaste da ferramenta. Taxas de alimentação mais altas contribuem para o aumento da produtividade. Diminua a profundidade de corte de acordo com a dureza do material utilizado. Reduza a deflexão da ferramenta para maior precisão.

Eles incluem o uso de configurações rígidas em um esforço para aumentar a estabilidade. A remoção de cavacos ajuda a evitar entupimentos quando deve ser feita corretamente. Faça uma medição do acabamento superficial após o processo de fresamento. Parâmetros consistentes garantem a qualidade. Fatores de desempenho têm impacto no resultado.

Qualquer curva requer configurações CNC precisas. O diâmetro pequeno da fresa de topo, 10 mm, permite um raio preciso e apertado. A velocidade do fuso de 3.000 RPM reduz o desgaste da ferramenta. A taxa de avanço de 250 mm/min ajuda a evitar o superaquecimento do material. Use G02/G03 para arcos. A precisão é mantida pela profundidade de corte de 2 mm. O fresamento concordante reduz as vibrações. O software CAM produz caminhos de ferramenta contínuos.

O porta-ferramentas BT30 aumenta a rigidez. Verifique a folga nos parafusos de esferas. Para uma melhor aderência utilize sempre pinças ER. Inspecione o desgaste da ferramenta regularmente. Mantenha a evacuação adequada dos cavacos. Prenda a peça de trabalho no torno. Otimize cada parâmetro cuidadosamente.

Use G41/G42 para precisão. Para acabamento superior deve-se escolher fresa de topo de 4 canais. Para melhor definição use passo de 1mm. Mantenha a porcentagem de carga do fuso em 70%. Otimize a velocidade de corte para 300 m/min de acordo com o tipo de material. Ajuste o avanço por dente, 0,5mm. Otimize com simulação CAM.

Verifique se o deslocamento do comprimento da ferramenta, H01, corresponde à ferramenta. Verifique o ponto zero da máquina. Em última análise, use placas de fixação para repetibilidade. Selecione o revestimento correto do cortador, TiN ou TiALN. Verifique os deslocamentos de trabalho, G54. Use jato de ar para limpar cavacos. Verifique o acabamento superficial com a ajuda do perfilômetro. Implementar estratégias de compensação adaptativas.

Para os cortes de acabamento o avanço deve ser ajustado em 200 mm/min. Para curvas, use uma fresa de topo esférico de 6 mm de diâmetro. Reduza a velocidade do fuso para 2.000 RPM. Use um passo fino de 0,5 mm. Utilize passes de acabamento para obter suavidade. Inspecione o percurso em busca de erros. Certifique-se de que a máquina seja rígida e minimize as vibrações. Garanta uma lubrificação adequada, evite o calor. Use pinças de alta precisão.

Sempre verifique as arestas de corte em busca de sinais de opacidade. Também é vital implementar a fase final de polimento. Utilize o testador de rugosidade de superfície. Os parâmetros de corte devem variar dependendo da dureza do material a ser processado. Mantenha o fluxo do líquido refrigerante constante.

Para precisão, ajuste a profundidade de corte para uma espessura de 1 mm. Um pré-ajustador de ferramenta deve ser usado para garantir que as medições corretas foram feitas. Verifique a excentricidade do fuso, tolerância de 0,01 mm. Verifique o alinhamento da peça de trabalho usando relógios comparadores. Ajuste a compensação de folga da máquina.

Escolha fresas de topo de alta qualidade. Empregue cortadores de passo fino para precisão. Certifique-se de que os deslocamentos do comprimento da ferramenta estejam corretos. Controle e modifique as forças de corte. Garanta uma configuração rígida da máquina. Verifique o percurso da ferramenta com a ajuda de modelos CAD. Use passes de acabamento para tolerâncias estreitas. Certifique-se de que as dimensões das peças sejam precisas usando calibradores. Mantenha a nitidez da ferramenta. Implementar inspeções em processo.

Entre eles, a otimização dos parâmetros de corte e a redução do tempo de ciclo são de grande importância. Use técnicas de fresagem de alta eficiência. Aumente a taxa de avanço para 300 mm/min. Certifique-se de que a velocidade do fuso esteja definida em 2500 RPM. Introduza caminhos de ferramentas dinâmicos no CAM. Revestimentos avançados de ferramentas minimizam o desgaste. Minimize as trocas de ferramentas com ferramentas modulares.

A profundidade de corte deve ser ajustada ao máximo para obter a máxima remoção de material. Use software de otimização de percurso. Fique de olho na carga das máquinas e certifique-se de que não haja sobrecarga. Implemente sistemas de monitoramento em tempo real. Otimize o fluxo do líquido refrigerante para obter eficiência máxima. Para melhores resultados, utilize fusos de alta velocidade. Avalie e melhore regularmente os parâmetros.

Recurso | Descrição | Importância (1-10) | Frequência de manutenção | Problemas comuns | Riscos potenciais | Padrões industriais |

Alinhar vício | Garante a estabilidade da peça de trabalho | 9 | Por mês | Desalinhamento | Mudança de peça | ISO 230-1 |

Zerando eixos | Define referência inicial | 10 | Antes de cada uso | Deriva do verdadeiro zero | Cortes imprecisos | ASTM E2307 |

Velocidade do fuso | Controle de velocidade rotacional | 8 | Semanalmente | Excesso/subvelocidade | Quebra de ferramenta | ISO 13041-1 |

Bloqueio de tabela | Protege o movimento da mesa de trabalho | 8 | Por mês | Bloqueio | Movimento não intencional | RUÍDO 8608 |

Acessório de cortador | Protege a ferramenta no fuso | 9 | Antes de cada uso | Acessórios soltos | Ejeção de ferramenta | ISO 26622 |

Configuração do refrigerante | Lubrifica e esfria cortes | 7 | Diário | Entupimento | Superaquecimento | ISO 1110 |

Verificação de segurança | Verifica a operação segura | 10 | Antes de cada uso | Recursos de segurança ignorados | Acidentes | OSHA 1910.212 |

Para materiais macios, ajuste a velocidade do fuso para 3.000 RPM. Materiais mais duros requerem 1.500 RPM. A velocidade pode ser medida usando um tacômetro. Use velocidades apropriadas para cortar ferramentas com diâmetro de 10 mm ou 12 mm. Ferramentas com diâmetros pequenos exigem velocidades mais altas. Fique de olho na carga do fuso, o ideal deve ficar em torno de 70%. Ferramentas de metal duro devem ser usadas para velocidades mais altas. Aumente a velocidade se ocorrer vibração.

Consulte a tabela de velocidade do material. Velocidade mais lenta para cortes mais profundos, 2 mm. Monitore a condição da ferramenta. A limpeza do fuso deve ser feita com frequência para manter a consistência. O CNC deve usar configurações de velocidade variável. Otimize cada trabalho individualmente.

A taxa de avanço deve ser ajustada para 250 mm/min para alumínio. O aço requer 150 mm/min. Utilize o avanço por dente, 0,05 mm. Calcule a taxa de avanço usando RPM e diâmetro da ferramenta. Ferramentas pequenas, como mencionado anteriormente, devem ser alimentadas a uma taxa mais lenta do que as ferramentas maiores. Varrer alimentação para curvas suaves.

Além disso, certifique-se de que a máquina não esteja sobrecarregada para evitar que ela pare. Programe o software CAM para obter os melhores caminhos. Taxa de alimentação mais baixa para padrões complexos. Reduza o avanço para cortes de desbaste.

Sempre respeite as taxas de alimentação do fabricante. Deve ser ajustado de acordo com a dureza do material a ser processado. Use o controle de feed adaptativo. Mantenha a taxa de alimentação constante para garantir alta qualidade.

A velocidade e o avanço corretos fazem com que as curvas pareçam corretas. Desloque-se em baixas velocidades para ajudar a minimizar o desgaste da ferramenta. A alimentação incorreta gera arestas. O ajuste adequado ajuda a minimizar as vibrações da máquina. Ajustes de alimentação mais precisos são necessários para acabamentos suaves. Controle a rugosidade da superfície, busque Ra 1.6. Boa qualidade requer melhores caminhos de ferramenta. Foi demonstrado que a lubrificação correta melhora o acabamento superficial.

Procure especialmente rebarbas ao redor da peça e ajuste conforme necessário. A alimentação contínua ajuda a evitar quebras de ferramentas. Examine as bordas cortadas com uma lupa. Ajuste os parâmetros para cada material. Certifique-se sempre de que a ferramenta esteja afiada para obter o melhor resultado. Verifique regularmente a calibração da máquina.

Uma calculadora de avanço e velocidade deve ser empregada. Comece com as recomendações do fabricante. No entanto, isso deve variar dependendo do tamanho do material e da ferramenta a ser usada. Verifique se há problemas com o corte de sons. Use técnicas de usinagem de alta velocidade. Fabricação auxiliada por computador para aprimorar os caminhos das ferramentas. Garanta e corrija o alinhamento do fuso. O fresamento concordante é preferido porque melhora o acabamento superficial.

Implementar estratégias de compensação adaptativas. Inspecione regularmente a condição da ferramenta. Ajuste as configurações para cada trabalho. Mantenha seu ambiente de trabalho limpo. Isto deve ser conseguido usando refrigerante para controlar o calor. Mantenha os componentes da máquina lubrificados. Ajuste e otimize as configurações sempre que possível.

Neste blog, fomos apresentados às curvas de fresamento, incluindo RPM, tipo de ferramenta, taxa de avanço e carga de cavacos. Agora, vamos aplicar essas etapas aos seus projetos. Visita CNCYANGSEN para mais dicas e ferramentas. Aproveite sua jornada de fresagem!