CNC e tornos mecânicos são ambos utilizados em usinagem, mas diferem em seus princípios de operação. Um torno tradicional é controlado manualmente. O operador ajusta manualmente a velocidade, a profundidade e as ferramentas de corte. É ideal para trabalhos de torneamento simples e peças únicas.

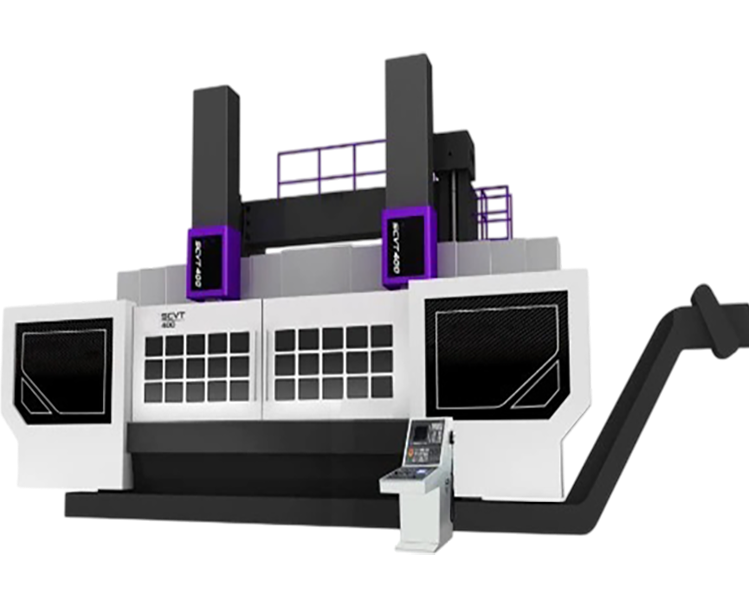

As máquinas CNC, por outro lado, utilizam programação de computador para controlar o movimento. Elas realizam torneamento, fresamento, furação e muito mais com alta precisão. O operador carrega um projeto e a máquina segue instruções exatas automaticamente.

A principal diferença reside na automação e na capacidade. Enquanto um torno manual se concentra em peças cilíndricas básicas, as máquinas CNC oferecem produção mais rápida, tolerâncias mais rigorosas e qualidade consistente. São utilizadas para peças complexas, especialmente nas indústrias aeroespacial, médica e automotiva.

A usinagem CNC substitui os controles manuais por uma precisão programada. Ela faz mais do que apenas tornear peças; realiza ciclos de usinagem, com o tipo de consistência e precisão que um torno manual jamais conseguiria. O CNC é a norma quando se trata de formas complexas e qualidade repetível.

Nem todos os movimentos são feitos manualmente; o software os realiza. As velocidades, trajetórias de ferramentas e profundidades de corte são calculadas e cortadas automaticamente. Isso elimina suposições e acelera a produção, e todas as peças são corretamente adaptadas ao desenho, o que é importante em caso de tolerâncias apertadas.

As máquinas que utilizam CNC podem alternar rapidamente entre operações, materiais e designs de peças. Elas operam em 3, 4 ou até 5 eixos, podendo ser utilizadas em detalhes, curvas compostas e em grandes produções. A usinagem CNC tem uma taxa de entrega maior do que tornos manuais e é menos variável, com alto grau de escalabilidade para atender à demanda industrial.

A usinagem CNC encontra aplicação em muitos setores que exigem precisão, repetibilidade e tolerâncias rigorosas. Ela auxilia no processo de fabricação contemporâneo, oferecendo suporte a peças aeroespaciais de alto desempenho, bem como a dispositivos médicos de baixo volume. A seguir, estão os principais setores nos quais a usinagem CNC é essencial.

Lâminas de turbina, suportes estruturais, carcaças e fixadores leves aeroespaciais são usinados em CNC.

São peças com tolerâncias rigorosas que precisam ter a mesma dimensão e rastreabilidade do material. O CNC garante resultados previsíveis em peças de aeronaves de alto estresse.

O CNC é usado para usinar componentes de motores, carcaças de transmissão, bandejas de baterias e eixos de precisão.

Ele pode fazer prototipagem e produção de plataformas de veículos, sistemas elétricos e híbridos.

Instrumentos cirúrgicos, implantes e peças de máquinas de diagnóstico não podem ser implementados sem CNC. A precisão é alcançada com titânio, PEEK e aço inoxidável.

As peças médicas devem ser precisas e atender aos padrões ISO 13485.

Componentes como suportes de armas, comunicação e hardware de veículos são usinados em CNC.

Os projetos de defesa precisam de serviços de fabricação seguros e requisitos de materiais rastreáveis — a CNC fornece ambos.

Carcaças de alumínio, controle térmico e conectores personalizados são usinados em CNC.

Ele auxilia no controle de calor, proteção de circuitos e requisitos de miniaturização em eletrônicos.

Uma montagem precisa ser feita em braços de robôs, atuadores, estruturas e suportes de sensores. Máquinas CNC garantem o encaixe perfeito das peças, movendo-se com elas e realizando movimentos repetitivos.

Tais aplicações exigem precisão de funcionalidade, bem como um alto grau de integridade estrutural.

A usinagem CNC faz muito mais do que a simples conformação de peças. Ela é projetada para ser complexa, rápida e precisa, algo que não pode ser alcançado em tornos manuais tradicionais. As máquinas CNC alcançam alto rendimento, precisão e adaptabilidade em todos os setores, com controle automatizado e integração digital.

A usinagem CNC suporta movimentos de 3, 4 e 5 eixos. Isso permite que as ferramentas ataquem a peça de várias direções. Cortes compostos, rebaixos e superfícies curvas podem ser facilmente usinados em uma única passagem.

Elimina o processo de reposicionamento e economiza tempo e trabalho. A alta precisão é mantida em peças com contornos muito definidos ou complexas.

Os trocadores de ferramentas para máquinas CNC contam com troca automática de fresas. Todos os processos, como furação, rosqueamento e fresamento, podem ser realizados consecutivamente.

Isso elimina correções manuais durante as operações, reduz a possibilidade de erro humano e melhora a consistência das peças.

Os sistemas CNC podem repetir trajetórias precisas de ferramentas em cada ciclo. Isso significa que as seções inicial e final são as mesmas, mesmo quando os lotes são grandes.

É calibrado em quantidades padrão de tolerância de +/- 0,01 mm. Isso é essencial para montagens aeroespaciais, médicas e de precisão.

O software CAM é usado para traduzir modelos CAD em trajetórias de ferramentas. Não há necessidade de medições manuais ou cálculos manuais.

Isso reduz o tempo de entrega e aumenta a precisão da usinagem. Alterações nos projetos podem ser aplicadas imediatamente às linhas de produção.

A usinagem CNC não é apenas um corte preciso, mas um sistema de manufatura completo. Ela melhora o cronograma, a implementação e a expansão da produção pela equipe. Ao reduzir as interrupções, ter ferramentas mais inteligentes e monitoramento em tempo real, ela transforma o chão de fábrica, tornando-o previsível e operando com alto nível de eficiência.

Moderno Máquinas CNC contêm trajetórias de ferramentas, programas e deslocamentos. Em minutos, os operadores podem mudar para um design de peça diferente.

Isso elimina o tempo ocioso entre as tarefas. Também facilita a produção just-in-time e a flexibilidade em curtos prazos, sem afetar a qualidade da produção.

Os sistemas CNC são baseados em software e não na sensação. Com a programação, não há desvios no processo.

Quanto menores as chances de intervenção humana, menores as chances de erro. Essa precisão é mantida em todas as unidades de produção em turnos múltiplos.

Sensores monitoram a carga, a temperatura do fuso e o desgaste da ferramenta. As máquinas variam a velocidade ou param automaticamente quando há problemas.

Isso ajuda a evitar a destruição antecipadamente. Garante que os abismos críticos, bem como os acabamentos de uma superfície, permaneçam dentro da tolerância a cada passada.

Um único programador pode lidar com várias máquinas CNC ao mesmo tempo. O carregamento remoto de programas e o monitoramento do desempenho são feitos por meio de um único painel.

Isso permite a utilização da manufatura enxuta com menos operadores, o que ajuda a reduzir despesas com mão de obra e a aprimorar as operações no chão de fábrica.

Tornos manuais são básicos em metalurgia e torneamento. Nas indústrias de precisão modernas, no entanto, suas deficiências são mais evidentes, principalmente em contraste com a versatilidade da automação, precisão e flexibilidade da usinagem CNC.

Os tornos tradicionais não permitem movimento ou corte automáticos. As operações manuais ocorrem nas trocas de ferramentas, ajustes de avanço e rotações.

Isso implica que todas as peças dependerão da consistência do operador. A qualidade das peças pode diminuir à medida que a fadiga/desgaste da ferramenta aumenta.

Os tornos são adequados para trabalhar em peças cilíndricas simples. No entanto, a interrupção de perfis, cones ou ranhuras complexas requer várias configurações.

Isso consumirá tempo e poderá levar à possibilidade de não alinhamento. Os CNCs cuidam dessas geometrias em uma única operação.

Tornos manuais não conseguem ler arquivos digitais e salvar dados de trabalho. Mesmo peças recorrentes começam do zero em cada configuração.

A medição e o ajuste manuais são necessários para alterações no projeto. Por outro lado, os sistemas CNC transferem arquivos CAD em tempo real e realizam o mesmo trabalho repetidamente.

É preciso trabalho constante de um operador para produzir dez peças em um torno. Produzir centenas delas consome tempo e é impreciso.

A produção de máquinas manuais não é fácil. Os CNCs são operados de forma contínua e repetida sem intervenção humana.

A manufatura atual exige rastreamento de dados, automação e operação remota. Tornos manuais não são acompanhados por monitoramento, feedback ou análise.

Portanto, é difícil manter registros de qualidade ou ajustar o desempenho em tempo real. Um dos sistemas mais apropriados na usinagem CNC é o sistema de produção digital.

Os tornos convencionais continuam sendo úteis para trabalhos básicos de torneamento. No entanto, estão desatualizados em relação ao ambiente de fabricação moderno, que avança em ritmo acelerado e busca precisão, e, portanto, carecem da flexibilidade e uniformidade da produção competitiva. É aqui que eles falham na prática:

Todos os ajustes de peças, ferramentas de corte e configurações de peças de trabalho precisam ser manuais. Isso não só consome mais tempo em cada ciclo, como também faz com que a máquina fique ociosa.

Este é um grande gargalo na fabricação de alta variedade e baixo volume. As máquinas CNC minimizam esse desperdício de tempo por meio de trocadores de ferramentas programados e programas automáticos.

O feedback digital e o monitoramento baseados em sensores não estão disponíveis em tornos mecânicos. O desgaste da ferramenta, a consistência da velocidade e o acabamento da superfície não são verificados em tempo real.

Isso complica o controle do processo, especialmente em setores sensíveis à tolerância, como aeroespacial, defesa e médico.

Tornos tradicionais incorporam variações quando se trata de produção de peças em alto volume. Deslocamentos dimensionais podem surgir até mesmo devido a pequenas flutuações na taxa de avanço ou na pressão da ferramenta, geradas pela fadiga humana.

A programação de máquinas CNC é uma tarefa única e permite a replicação de milhares de peças, todas com o mesmo formato.

Os tornos são fabricados simetricamente e, principalmente, redondos, cilíndricos ou cônicos. Detalhes como perfis detalhados e transições acentuadas, ou características de cavidade, exigem configurações ou máquinas extras.

O movimento multieixo das máquinas CNC permite fresamento, perfuração e contorno de formas complexas na mesma ação.

Mudanças rápidas são importantes em um ambiente de desenvolvimento. Tornos manuais não carregam arquivos CAD e os dados digitais da peça não podem ser armazenados.

As configurações manuais precisam ser novas, com modificações de design. Os equipamentos CNC, por outro lado, recebem dados digitais e os convertem em peças de produção finalizadas em tempo real.

Tornos manuais ainda são aplicáveis em algumas práticas industriais, embora haja um aumento no número de máquinas automatizadas. Sua mecânica mínima e precisão rotacional permitem dimensionar projetos de componentes simétricos. Mas, no ambiente de produção, com a necessidade de alterações rápidas, tolerâncias rigorosas e integração digital, seu uso se torna bastante improvável. A seguir, estão os principais campos onde os tornos manuais e semiautomáticos têm um lugar, e esse lugar é um lugar, mas não competitivo.

Tornos giram a peça em torno de um eixo fixo. Eles moldam materiais aplicando movimentos bruscos e retos da peça de corte.

Este é um bom processo para eixos, pinos, rolos e componentes roscados. É essa simplicidade que ainda é utilizada em setores como usinagem geral e oficinas de reparo.

Tornos são utilizados em salas de ferramentas, laboratórios de P&D e escritórios de serviços. Eles permitem a produção rápida de peças individuais sem necessidade de programação ou pós-processamento.

É útil quando o fluxo de trabalho digital não é necessário, por exemplo, em um caso de reparo urgente ou em um caso de testes de protótipos.

A taxa de avanço, a pressão da ferramenta e a rotação podem ser minuciosamente variadas por mãos habilidosas. Isso evita a trepidação da ferramenta e prolonga a vida útil da ferramenta de corte.

No entanto, esse benefício manual não se baseia na automação, mas no mesmo julgamento dos humanos.

Tornos mecânicos são incapazes de processar cavidades, cortes fora do eixo e formas não redondas. Processamentos secundários, como fresamento ou furação, precisam ser realizados em outras máquinas.

Isso gera tempo, aumenta o custo e aumenta a possibilidade de erro dimensional entre as configurações.

Os tornos também são confiáveis em tarefas que não exigem microprecisão. Esta é uma prática comum de usinagem com máquinas agrícolas, luvas mecânicas e conexões para tubos.

No entanto, eles ficam aquém da tolerância de especificação ou documentação no caso de aplicações aeroespaciais, eletrônicas ou médicas.

A indústria de produção contemporânea frequentemente exige uma distinção bastante clara entre os sistemas de usinagem CNC e os tornos convencionais. Ambas são tecnologias subtrativas, mas sua intenção, controle do processo e capacidade de produzir produtos diferentes também são diferentes. Essa comparação dos principais parâmetros de engenharia e operação é apresentada em detalhes abaixo.

A usinagem CNC oferece excelente precisão digital, inclusive em termos de tolerância. Avanços e profundidades, bem como a velocidade, são microcontrolados por programas.

Por outro lado, tornos manuais dependem da habilidade da pessoa que os opera para manter as tolerâncias. Isso pode levar a diferenças entre as peças, principalmente em lotes maiores.

As máquinas CNC trabalham com controle aprimorado da trajetória da ferramenta e, na maioria dos casos, possuem estruturas de 3, 4 ou 5 eixos. Isso permite geometrias multifacetadas de peças em uma única configuração.

Os tornos convencionais limitam-se à usinagem linear e radial. Perfis não uniformes ou aplicações multissuperfícies são um problema que exige inúmeras configurações ou equipamentos adicionais.

A usinagem CNC transfere a inteligência para o software. Os sistemas CAD/CAM permitem que um programador habilidoso gere trajetórias de ferramentas repetitivas otimizadas.

Cada uma das operações em tornos manuais requer operadores qualificados. O aspecto da consistência depende muito mais da experiência humana do que do feedback automatizado.

Trocadores automáticos de ferramentas e operações paralelas ocorrem em sistemas CNC, o que leva a uma redução significativa do tempo de ciclo. O uso de bibliotecas de ferramentas e o monitoramento em tempo real reduzem o tempo de inatividade.

Tornos demoram mais para trocar, e todos os algoritmos para troca de ferramenta ou correção de offset precisam ser manuais. Isso acaba tornando as operações mais lentas, principalmente em casos de usinagens com peças mistas.

CNC significa que, assim que um programa de peça é otimizado, ele pode ser utilizado para produzir milhares de peças iguais, o que é uma característica fundamental para progredir em direção à grande produção.

Isso não se aplica a tornos manuais. E mesmo com medidores e micrômetros, há uma variação em tiragens maiores.

As máquinas CNC também são conectadas a sistemas MES/ERP, onde é possível fazer monitoramento em tempo real e controles estatísticos de processo, bem como documentação digital de controle de qualidade.

Nos tornos tradicionais, não há conexão de dados. A rastreabilidade dos processos precisa ser feita manualmente, o que limita o processo de controle de qualidade em setores regulamentados.

Os avanços e velocidades CNC otimizados podem se adaptar à mais ampla gama de materiais: alumínio, titânio, latão e plásticos, até mesmo blocos compostos.

Metais básicos, como aço e alumínio, são mais adequados para o uso em tornos manuais. Materiais complexos exigem um ajuste preciso, o que não pode ser feito manualmente.

A usinagem CNC permite a fabricação automatizada em um ciclo de 24 horas e possibilita a troca de robôs e paletes. É perfeita onde há pouca supervisão e a produção é longa.

A automação não é escalável nos tornos. Todas as peças ainda precisam ser configuradas, medidas e finalizadas manualmente.

Fatores | Usinagem CNC | Máquina de torno tradicional |

Sistema de controle | Baseado em código G e orientado por software | Manual ou semimanual, controlado pelo operador |

Precisão e Tolerâncias | Alta precisão (±0,001”) mantida em todos os lotes | Dependente do operador, precisão menos repetível |

Capacidades de peças complexas | Suporta geometrias complexas de vários eixos em uma única configuração | Limitado a formas cilíndricas e simples |

Velocidade de produção | Mais rápido com trocadores automáticos de ferramentas e programas armazenados | Mais lento, as trocas de ferramentas são feitas manualmente |

Dependência do Operador | Intervenção mínima uma vez programada | Alta habilidade e atenção são necessárias durante a usinagem |

Flexibilidade do material | Máquinas, metais, plásticos e compósitos | Principalmente adequado para metais comuns |

Repetibilidade para grandes lotes | Saída consistente com todas as partes idênticas | Variações são prováveis em longas tiragens de produção |

Integração Digital | Suporta sistemas ERP/MES e rastreamento de dados em tempo real | Sem rastreabilidade digital ou feedback de processo |

Escalabilidade e Automação | Ideal para automação, carregamento robótico e usinagem sem necessidade de intervenção humana | Não escalável; requer envolvimento humano em cada etapa |

Tempo de configuração inicial | Configuração inicial mais longa, produção contínua mais rápida | Configuração rápida para casos únicos, mais lenta para iterações múltiplas |

A usinagem CNC é ideal para peças precisas, repetíveis e complexas. Ela utiliza programação automatizada, o que a torna mais rápida e consistente para produções em grandes volumes.

Tornos tradicionais são mais indicados para formatos simples e lotes pequenos. Eles dependem de controle manual, o que pode levar a variações.

Para a manufatura moderna, a usinagem CNC oferece maior velocidade, precisão e escalabilidade. Tornos ainda são úteis para tarefas básicas e trabalhos personalizados de baixo volume.