Desmistificar a programação de tornos CNC é o objetivo central deste blog. Dentro desses tutoriais, um vasto mundo se desenrola, onde o domínio do motor do fuso, da torre da ferramenta, do carro deslizante e de operações complexas do código G está ao seu alcance. Aprenda a aproveitar toda a potência do torno, programar com precisão e otimizar as operações para obter o máximo de eficiência. Obtenha insights que se traduzem em experiência do mundo real.

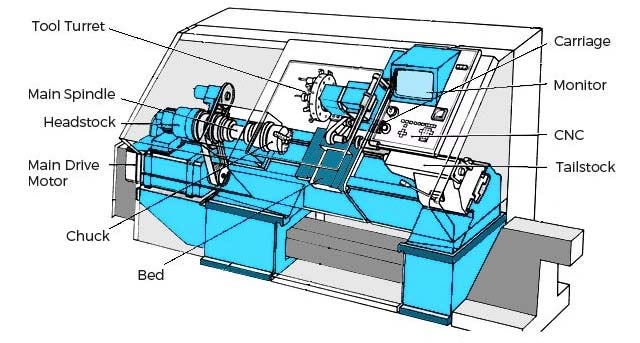

· Motor do fuso: Muitas vezes considerado o coração, aciona o fuso principal. Seu RPM (rotações por minuto) define as capacidades de velocidade da máquina.

· Torre de ferramentas: contém várias ferramentas de corte. Permite trocas rápidas de ferramentas, aumentando a eficiência.

· Slide de transporte: permite horizontal movimento. Posiciona com precisão a ferramenta contra a peça de trabalho.

· Trilho da cama: Uma base robusta - garante o movimento reto da ferramenta.

· Cabeçote móvel: Posicionado na extremidade, fornece suporte para peças longas.

· Mandril: segura a peça de trabalho com firmeza e garante operações precisas e suaves.

· Poste de ferramentas: No carro, fixa as ferramentas de corte.

· Parafuso de avanço: Dita o movimento da ferramenta e converte o movimento rotativo em movimento linear.

· Painel de controle: seu centro de comando. A partir daqui, os operadores inserem dados essenciais.

· Sistemas de Feedback: Integrais para precisão. Monitora e ajusta continuamente as ações da máquina.

· Parafusos de esferas: Eles convertem movimentos rotativos em lineares. Garanta o movimento preciso da ferramenta.

· Motores de Eixo: Conduzem os eixos da máquina. Defina a direção e a velocidade do movimento.

· Sistema de refrigeração: Distribui fluidos de refrigeração. Prolonga a vida útil da ferramenta e garante cortes suaves.

· Guia Linear: Auxilia no movimento da ferramenta. Reduz o atrito, mantém a precisão.

· Escudo de Segurança: Protege os operadores contra detritos voadores e toque acidental.

Código G é a linguagem universal para operações CNC. Ele dita movimento, velocidade e direção. Cada número do código G corresponde a uma tarefa específica, como G01 para movimento linear.

O código M controla as funções da máquina. Além disso, ativa o refrigerante, troca de ferramentas e muito mais. Por exemplo, M03 pode iniciar o torneamento do fuso.

Na programação de torno CNC, a interpolação linear traça um caminho reto entre dois pontos. Usando o comando G01, você direciona a ferramenta ao longo dos eixos X, Z.

Antes de esculpir, certifique-se da posição correta da ferramenta. A compensação da ferramenta ajusta-se aos desvios. Com o G10, as correções acontecem em tempo real, garantindo precisão.

O torneamento frontal aborda a extremidade da peça de trabalho. O código G90 auxilia no posicionamento absoluto. Acabamentos suaves resultam de procedimentos precisos de torneamento de face.

O torneamento de diâmetro molda peças cilíndricas. Confie no G92 para dimensionamento exato. Lembre-se sempre de que a precisão garante peças perfeitas.

A perfuração cria furos. O ciclo G81 inicia a perfuração básica. A profundidade, a velocidade e a posição da ferramenta determinam resultados de perfuração bem-sucedidos.

Tocando cria threads internos. Usando G84, sincronize a rotação do fuso com o movimento linear. Certifique-se de que as torneiras correspondam às dimensões do furo para ajuste.

Estas são sequências operacionais predefinidas. G73, G76, G89 são códigos típicos. Os ciclos fixos simplificam as operações CNC, aumentando a eficiência.

Criando curvas? A interpolação de arco é crucial. Usar G02 para arcos no sentido horário e G03 para arcos no sentido anti-horário simplifica caminhos curvos.

As roscas fornecem aderência e conexão. O comando G76 corta threads com eficiência. A sincronização adequada e a posição da ferramenta proporcionam ótimos resultados.

Para furos profundos, o G83 é um salvador. A perfuração Peck quebra cavacos, evitando entupimentos. Profundidades ideais de penetração evitam a quebra da ferramenta.

Os comandos G70 proporcionam um acabamento suave. Após cortes brutos, o G70 dá polimento às peças. Toda obra-prima merece um acabamento impecável.

Os cortes iniciais precisam de G71. Remove rapidamente o material, preparando-o para o acabamento. Passes bruscos preparam o terreno para a perfeição.

A separação corta peças do material principal. Use a ferramenta T com parâmetros específicos. Taxas de avanço e profundidades adequadas garantem cortes limpos.

A ativação do spindle principal acontece com M3. RPMs corretos são importantes. A operação suave depende das velocidades corretas do fuso.

Parar o fuso requer M5. A segurança e a manutenção sublinham a sua importância. Toda operação precisa de um começo e um fim.

Após as tarefas, devolver as ferramentas à origem é vital. G28 envia ferramentas para casa. Sempre comece de um ponto conhecido para repetibilidade.

Tarefas diferentes precisam de ferramentas variadas. Os trocadores de ferramentas trocam de ferramentas perfeitamente. Os códigos T, juntamente com o M6, executam trocas de ferramentas perfeitas.

Imagens espelhadas em ofertas de programação de máquinas de torno CNC precisão. Ao inverter o código de uma peça de trabalho, as peças esquerda e direita são fabricadas perfeitamente. A transição entre peças espelhadas torna-se eficiente.

Interpolação Helicoidal

Programação Groove

Threads de início múltiplo

Bicada Variável

Rosqueamento Rígido

Torneamento Cônico

Rosqueamento Fino G76

Caminhos de ferramentas avançados

Programação de sub-rotina

Repetição Múltipla

Operações do eixo B

Perfis Complexos

Chamada do subprograma M98

Subprograma final M99

Após a chamada M98, o comando M99 sinaliza a conclusão do subprograma. Garante transições suaves entre programas principais e subsidiários. | Técnica | Aplicativo | Requisito de máquina | Nível de complexidade | Ferramentas | Redução do tempo de ciclo (%) |

Uso da Indústria | Imagem espelhada | Peças simétricas | CNC de eixo duplo | Moderado | Padrão | 10-15 |

Aeroespacial | Interpolação Helicoidal | Perfuração de furos, arcos | CNC de 4 eixos | Alto | Fresas finais | 15-25 |

Automotivo | Programação Groove | Recessos, cortes inferiores | Torno | Moderado | Ranhura | 5-10 |

General Mfg. | Threads de início múltiplo | Engajamento de thread mais rápido | CNC multifuso | Alto | Fio | 10-20 |

Hidráulica | Bicada Variável | Perfuração profunda | CNC com ciclo peck | Baixo a moderado | Treinos | 20-30 |

Gás de petróleo | Rosqueamento Rígido | Criação precisa de threads | CNC com fuso sincronizado | Alto | Torneiras | 10-15 |

Aeroespacial | Torneamento Cônico | Formas cônicas | Torno com deslocamento | Moderado | Girando | 5-10 |

Metalurgia | Rosqueamento Fino G76 | Rosqueamento preciso | CNC com suporte de código G. | Alto | Fio | 5-15 |

Instrumentação | Caminhos de ferramentas avançados | Contornos complexos | CNC de 5 eixos | Muito alto | Múltiplo | 20-35 |

Aeroespacial | Programação de sub-rotina | Repetir operações | CNC avançado | Moderado | Padrão | 10-20 |

General Mfg. | Repetição Múltipla | Produção em lotes | CNC com memória | Baixo | Padrão | 15-25 |

Produção em massa | Operações do eixo B | Usinagem angular | CNC multieixos | Alto | Complexo | 10-20 |

Ferramenta e Matriz | Perfis Complexos | Formas e formulários personalizados | CNC de 5 eixos | Muito alto | Especial | 15-30 |

Fabricação de moldes | Chamada do subprograma M98 | Programação modular | CNC com suporte de código G. | Moderado | Padrão | 10-15 |

General Mfg. | Subprograma final M99 | Fim do programa modular | CNC com suporte de código G. | Baixo | Nenhum | N / D |

General Mfg.

Redução do tempo de ciclo

Execuções a seco

Minimizando cortes de ar

Taxas de alimentação ideais

Caminhos de ferramentas eficientes

Compensação de desgaste de ferramenta

Velocidade de superfície constante

Minimizando mudanças de ferramentas

Expansão térmica

Fixação da peça

Limpeza Adaptativa

Lubrificação Mínima

Usinagem de alta velocidade

Reduzindo o tempo de inatividade

Prevenção de erros

Simplificação de código

Detecção de colisão Cada configuração de máquina valoriza a precisão. Com CNC Torno mecânico

Visualização de caminho

Usinagem Virtual

Validação de código

Remoção de Materiais

Verificações de tolerância

Cinemática da Máquina

Execuções a seco

Ajustes de velocidade

Substituições de feed

Monitoramento em tempo real

Cortes de teste

Backplotting

Sondagem Virtual

Análise de Movimento

Mensagens de erro

Materiais para ferramentas O aço rápido (HSS) e o metal duro são considerados as principais escolhas. O metal duro é excelente em durabilidade, enquanto o HSS oferece flexibilidade. Ambos impactam Torno CNC

Geometrias de ferramentas

vantagens.

Certifique-se de selecionar o suporte adequado. BT30, CAT40 e HSK são variedades comuns. A compatibilidade com o torno garante eficiência.

RPM (revoluções por minuto) e IPM (polegadas por minuto) são importantes. Marcar os valores corretos otimiza o corte. Configurações inadequadas podem danificar ferramentas ou materiais.

Destacam-se o refrigerante de inundação e o refrigerante de névoa. O refrigerante de inundação submerge a ferramenta, enquanto a névoa utiliza gotas finas. O resfriamento adequado prolonga a vida útil da ferramenta.

Uma preocupação que todo operador deve priorizar. Inspeções regulares evitam paradas imprevistas. Quebras comprometem a integridade do produto.

Escolha a pastilha certa para o material. CNMG, WNMG e DNMG são formatos populares. Cada um serve operações de torneamento distintas.

Crítico para cortes internos. Certifique-se de que o diâmetro da barra corresponda ao projeto. Barras de mandrilar robustas reduzem a vibração, promovendo precisão.

Integral para operações de fresagem. Fresas planas, de esferas e de raio de canto têm aplicações específicas. Selecione com sabedoria para obter o acabamento superficial desejado.

Determine a broca certa para fazer furos. Brocas helicoidais e brocas espada oferecem variações. Cada tipo de broca possui uma faixa específica de profundidade e diâmetro. Alargadores Perfeito para obter tamanhos exatos de furos. Use-o depois

para aumentar a precisão. A seleção do tamanho é fundamental.

Crie threads internos sem esforço. Existem machos em espiral e de canelura reta. Cada um oferece recursos exclusivos de threading.

Essencial para programação de tornos CNC, bibliotecas de ferramentas armazenam e recuperam parâmetros de ferramentas. Bibliotecas eficientes agilizam o processo de produção.

A compensação da fresa ajusta os caminhos da ferramenta em tempo real e reconhece o desgaste da ferramenta e as alterações de diâmetro. Assim, garantindo que os produtos permaneçam dentro da tolerância.

Tutorial de integração passo a passo!

Comece importando seu projeto CAD para o software CNC. Use formatos como DXF, DWG ou IGES para uma integração perfeita.

Antes de qualquer ação, certifique-se de que as dimensões do seu projeto correspondam ao tamanho do material. Dimensione modelos adequadamente dentro do software para uma execução precisa.

A seguir, determine o caminho que sua ferramenta seguirá. M06 (mudança de ferramenta) ou G01 (movimento linear) podem ser comandos comuns do código G vistos aqui.

Antes da execução em tempo real, execute uma simulação. Verifique possíveis erros, sobreposições ou ineficiências no movimento da ferramenta.

Quando estiver satisfeito, gere o código G. Este conjunto de instruções informa ao torno CNC como transformar a matéria-prima na peça desejada.

Usando um pós-processador, você pode converter o código G em uma linguagem compatível com sua máquina CNC específica. Certifique-se de que os comandos do código G, como G28 (retorno para casa), estejam alinhados com os requisitos da máquina.

Dentro do software, selecione o tipo de torno CNC. Tornos diferentes têm capacidades diferentes, portanto, escolha com sabedoria.

Sempre execute uma verificação de erros. Garanta a compatibilidade do código com a máquina selecionada, evitando possíveis danos ou desperdício de material.

Após a verificação de erros, exporte o programa. Use uma conexão USB ou direta para comunicação eficiente da máquina.

Carregue o programa no controlador do torno CNC. Garanta a transferência de dados adequada para operações ininterruptas.

Incorpore ciclos de feedback. Monitore o desempenho da máquina em tempo real e faça os ajustes necessários para obter os melhores resultados.

Aproveite a biblioteca de ferramentas do seu software. Selecione ferramentas de corte apropriadas, como HSS (aço rápido) ou metal duro, com base no material e no acabamento desejado.

Sempre salve seu programa. Faça backup do arquivo em unidades externas ou armazenamento em nuvem para evitar perda de dados.

Adaptando-se às diferenças materiais na programação!

Reconheça que vários materiais apresentam diferentes níveis de dureza. Ao programar um torno CNC, garantir caminhos de ferramenta corretos com base na dureza torna-se fundamental.

A formação de cavacos bem-sucedida resulta de profundidades e ângulos de corte precisos. Essas configurações decorrem das características únicas do material.

Cada material possui propriedades térmicas distintas. Compreender como um material se comporta sob o calor auxilia na otimização dos parâmetros de corte.

Os acabamentos superficiais desejados exigem atenção aos detalhes. Diferentes ferramentas e configurações produzem variações na rugosidade da superfície.

Diferentes taxas de avanço e velocidades do fuso garantem uma usinagem eficiente e segura. Materiais específicos necessitam de ajustes exclusivos.

Materiais mais duros aceleram o desgaste da ferramenta. Portanto, inspecione frequentemente as ferramentas quanto a desgaste, especialmente

Tipos de refrigerante

Alívio do stress

Alongamento de materiais

Fixação adesiva

Amortecimento de vibração

Forças de fixação

Tratamento térmico

Pós-usinagem

Considerações sobre recozimento

Tratamentos de Superfície

Índice de usinabilidade

Familiarize-se com o índice de usinabilidade de um material. Um índice mais alto indica usinagem mais fácil, orientando a escolha e as configurações da ferramenta. Conclusão Dominar a programação de tornos CNC torna-se uma meta alcançável com esses tutoriais abrangentes. Navegue pelos fundamentos, desde a compreensão dos motores de fuso até roscas complexas de múltiplas partidas e técnicas avançadas de programação.