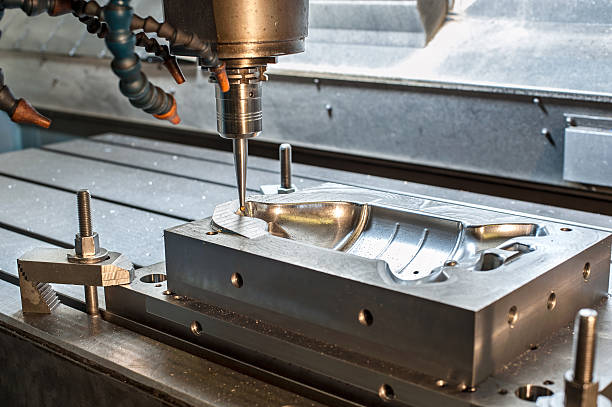

As fresadoras CNC são dispositivos usados na fabricação para cortar e moldar materiais com precisão. Essas máquinas operam com base em softwares de computador pré-programados, que controlam a movimentação das ferramentas e máquinas. Essa precisão é crucial para a criação de peças e componentes detalhados.

Fresadoras CNC são essenciais na fabricação moderna. Eles garantem altos níveis de precisão e repetibilidade, que são vitais para a produção de peças complexas em indústrias como aeroespacial, automotiva e eletrônica. A sua fiabilidade e eficiência transformaram os processos de produção, reduzindo a necessidade de intervenção manual.

A evolução da fresagem manual para a fresagem CNC representa um avanço tecnológico significativo. Inicialmente, o fresamento exigia operadores qualificados para controlar manualmente as ferramentas de corte. Com o advento do controle numérico computadorizado (CNC), o processo tornou-se automatizado, melhorando a precisão e a produtividade. Essa mudança permitiu designs mais complexos e tempos de produção mais rápidos.

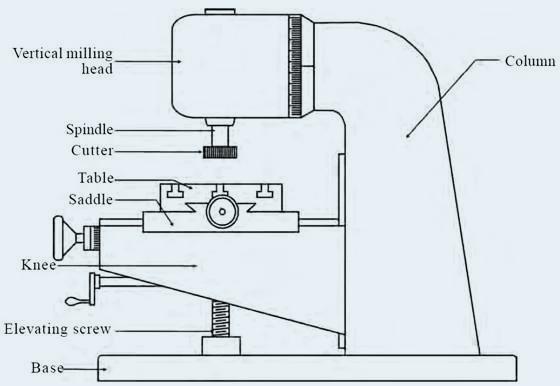

As fresadoras CNC consistem em muitas peças, com cerca de quinze componentes principais. Peças importantes incluem o controlador CNC, fuso, mesa de trabalho, trocador de ferramentas e sistema de refrigeração. Esses componentes trabalham juntos para realizar tarefas de usinagem precisas.

Cada parte de uma fresadora CNC desempenha um papel vital em sua operação. O controlador CNC processa comandos, o fuso segura e gira as ferramentas de corte e a mesa de trabalho suporta o material de usinagem. O trocador de ferramentas permite a troca rápida de ferramentas, enquanto o sistema de refrigeração evita o superaquecimento. Juntas, essas peças garantem uma fabricação precisa e eficiente.

A base de uma fresadora CNC serve de base. Suporta toda a máquina, garantindo estabilidade durante a operação. A base é normalmente construída em ferro fundido ou aço soldado, materiais escolhidos por sua resistência e capacidade de absorver vibrações. Esta construção ajuda a manter a precisão durante o fresamento, reduzindo o movimento e a vibração.

A coluna de um Moinho CNC fornece suporte estrutural para outros componentes, como o fuso e o braço. Está integrado à base para formar uma estrutura rígida, garantindo estabilidade e precisão. A coluna geralmente é feita dos mesmos materiais da base, como ferro fundido ou aço, para manter a resistência e a consistência de absorção de vibração. Seu design garante que a máquina possa lidar com as tensões do fresamento sem comprometer a precisão.

O joelho é um suporte vertical ajustável em uma fresadora CNC. Permite o movimento da mesa de trabalho e da sela ao longo do eixo Z. Este ajuste é crucial para posicionar a peça na altura correta para usinagem. O joelho está conectado ao selim e à mesa, proporcionando uma plataforma estável para ajustes verticais. Sua construção robusta garante que ele possa suportar o peso e o movimento da peça e da mesa durante as operações de fresamento.

A sela em uma fresadora CNC é um componente crucial responsável pelo movimento horizontal. É o principal suporte da mesa de trabalho, permitindo a sua movimentação ao longo dos eixos X e Y. Este mecanismo de movimento horizontal é essencial para posicionar a peça com precisão sob a ferramenta de corte. Ao deslizar para frente e para trás, a sela garante que o processo de fresamento cubra com precisão a área necessária na peça de trabalho.

A mesa de trabalho de uma fresadora CNC é a superfície onde as peças são montadas. Ele fornece uma plataforma estável para os materiais que estão sendo usinados. A mesa se move ao longo dos eixos X e Y, permitindo um controle preciso sobre a posição da peça. Este movimento de eixo duplo é crucial para tarefas de usinagem complexas, permitindo que a ferramenta alcance com precisão vários pontos da peça. A mesa de trabalho está equipada com ranhuras em T ou grampos para fixar firmemente as peças de trabalho, garantindo estabilidade durante as operações de fresagem.

O mecanismo de alimentação elétrica em uma fresadora CNC automatiza o movimento da sela e da mesa de trabalho. Este controle automático de movimento é vital para manter taxas de avanço consistentes e garantir uma operação suave. Ao eliminar a necessidade de ajustes manuais, o mecanismo de alimentação elétrica aumenta a precisão e a eficiência na usinagem. Taxas de avanço consistentes são essenciais para obter acabamentos de alta qualidade e manter a precisão dimensional. O sistema automatizado também reduz a fadiga do operador, permitindo processos de usinagem mais longos e complexos sem comprometer a precisão.

O fuso é uma parte crucial de uma fresadora CNC. Ele segura e gira as ferramentas de corte, garantindo que elas estejam precisamente alinhadas e giradas na velocidade correta para executar diversas tarefas de usinagem. A velocidade e a estabilidade do fuso afetam diretamente a qualidade do processo de fresamento, tornando-o um componente vital para alcançar alta precisão.

Existem diferentes tipos de fusos, cada um com especificações específicas. Os fusos acionados por correia são comuns e oferecem uma variedade de velocidades, tornando-os versáteis para diversas aplicações. Os fusos de acionamento direto proporcionam maior precisão e velocidades mais rápidas, tornando-os adequados para usinagem complexa e de alta velocidade. Além disso, os fusos acionados por engrenagem são robustos e podem lidar com operações pesadas, tornando-os ideais para cortar materiais resistentes.

O porta-ferramentas é outro componente essencial que fixa as ferramentas no fuso. Garante que as ferramentas de corte estejam firmemente fixadas, evitando qualquer movimento durante a usinagem. Essa estabilidade é crucial para manter a precisão e obter acabamentos de alta qualidade na peça.

Existem vários tipos de porta-ferramentas, cada um projetado para aplicações específicas. Os mandris de pinça são amplamente utilizados por sua versatilidade e capacidade de suportar uma variedade de tamanhos de ferramentas. Os porta-fresas proporcionam uma aderência segura às fresas de topo, garantindo estabilidade durante cortes pesados. Os porta-ferramentas hidráulicos usam pressão hidráulica para fixar as ferramentas, oferecendo excelente precisão e capacidade de amortecimento. Cada tipo de porta-ferramenta é selecionado com base nos requisitos específicos da tarefa de usinagem.

O trocador de ferramentas é um sistema automatizado que permite a troca rápida de ferramentas durante o processo de fresamento. Este sistema aumenta a produtividade reduzindo o tempo necessário para trocar ferramentas manualmente. A máquina pode alternar automaticamente entre diferentes ferramentas de corte com um trocador de ferramentas, permitindo uma usinagem contínua e eficiente.

Os benefícios de usar um trocador de ferramentas são significativos. Reduz o tempo de inatividade, aumenta a velocidade de produção e permite operações de usinagem mais complexas sem intervenção manual. Essa automação aumenta a eficiência e garante precisão consistente durante todo o processo de usinagem.

O painel de controle é a interface do usuário para operar uma fresadora CNC. Ele fornece aos operadores acesso a todas as funções da máquina, permitindo-lhes controlar o processo de fresagem. O painel normalmente inclui uma tela de exibição, botões, interruptores e botões giratórios. Esses componentes permitem que os usuários insiram comandos, ajustem configurações e monitorem o desempenho da máquina. O painel de controle foi projetado para ser intuitivo, facilitando aos operadores a navegação e o gerenciamento eficaz das operações da máquina.

O controlador CNC é frequentemente chamado de cérebro da fresadora CNC. Ele processa os comandos do código G que ditam os movimentos e operações da máquina. O controlador CNC interpreta esses comandos e envia sinais aos motores e drives, garantindo a execução precisa das tarefas de usinagem. Coordena as ações da máquina, gerenciando a sequência de operações e mantendo a precisão. A máquina não poderia realizar tarefas de fresamento automatizadas e precisas sem o controlador CNC.

Motores e acionamentos são componentes críticos no sistema de controle de movimento de uma fresadora CNC. Eles são responsáveis por movimentar os eixos da máquina de acordo com as instruções do controlador CNC. Dois tipos principais de motores são usados em máquinas CNC: motores de passo e servo motores.

Os motores de passo são conhecidos por sua simplicidade e capacidade de fornecer controle preciso sobre a posição. Eles se movem em passos discretos, o que os torna ideais para aplicações onde a precisão é crucial. Os servomotores, por outro lado, oferecem maior desempenho e podem fornecer movimento contínuo com feedback em tempo real. Eles são preferidos para aplicações que exigem alta velocidade e precisão.

Os drives são a interface entre o controlador CNC e os motores. Eles recebem sinais do controlador e os convertem em energia elétrica para acionar os motores. A combinação de motores e acionamentos garante movimentos suaves e precisos dos eixos da máquina, possibilitando operações de usinagem precisas.

O sistema de refrigeração em uma fresadora CNC desempenha um papel vital no resfriamento e na lubrificação durante a usinagem. Consiste em vários componentes que trabalham juntos para garantir um resfriamento eficiente.

• Bicos: Direcionam o fluxo do líquido refrigerante com precisão para a área de corte.

• Bomba: Circula o refrigerante por todo o sistema.

• Reservatório: Armazena o líquido refrigerante para reutilização.

• Filtros: Remova detritos do líquido refrigerante para manter sua eficácia.

A manutenção do sistema de refrigeração envolve a verificação regular do nível do líquido refrigerante, a limpeza dos bicos e a substituição dos filtros. O resfriamento e a lubrificação adequados são essenciais para evitar o superaquecimento e reduzir o atrito, o que pode prolongar a vida útil da máquina e das ferramentas de corte.

O sistema de gerenciamento de cavacos foi projetado para remover aparas metálicas produzidas durante a usinagem. A remoção eficiente de cavacos é crucial para manter o desempenho e a segurança da máquina.

• Brocas de cavacos: Transportam os cavacos para longe da área de corte.

• Transportadores de cavacos: Mova os cavacos para uma caixa de coleta ou área de descarte.

• Bandejas de chips: Colete chips para fácil remoção.

O gerenciamento eficaz de cavacos evita o acúmulo de aparas metálicas, que podem danificar as ferramentas e interferir no processo de usinagem. O sistema de gerenciamento de cavacos aumenta a eficiência e a segurança, mantendo a área de trabalho livre de detritos.

O sistema de lubrificação lubrifica automaticamente as partes móveis de uma fresadora CNC, garantindo um funcionamento suave e reduzindo o desgaste.

• Bomba: Distribui lubrificante para vários componentes da máquina.

• Reservatório: Armazena o lubrificante.

• Linhas de Distribuição: Transportam o lubrificante para diferentes partes da máquina.

A lubrificação regular é crucial para a longevidade e o desempenho da máquina. O sistema minimiza o atrito e o desgaste das peças móveis, o que ajuda a manter a precisão e reduz o risco de quebras. A lubrificação adequada também contribui para a eficiência geral do processo de usinagem.

Os sistemas de feedback em fresadoras CNC são cruciais para garantir precisão e exatidão. Eles consistem em codificadores e sensores que fornecem dados em tempo real sobre a posição e movimento dos componentes da máquina.

• Encoders: medem a posição dos eixos da máquina e enviam feedback ao controlador CNC.

• Sensores: Monitore parâmetros como velocidade, temperatura e posição da ferramenta.

Esses componentes trabalham juntos para manter alta precisão durante a usinagem. Ao monitorar e ajustar continuamente os movimentos da máquina, os sistemas de feedback ajudam a alcançar uma precisão consistente, o que é essencial para a produção de peças de alta qualidade.

Os sistemas de apalpação são ferramentas de medição na máquina usadas para verificar as dimensões e o alinhamento das peças durante o processo de usinagem. Eles fornecem vários benefícios para o controle de qualidade.

• Sondas de toque: detectam a superfície da peça de trabalho e medem suas dimensões.

• Sondas Laser: Use tecnologia laser para medição sem contato.

Esses sistemas de apalpação permitem medições rápidas e precisas diretamente na máquina, reduzindo a necessidade de inspeção manual. Esse recurso aprimora o controle de qualidade, garantindo que cada peça atenda às especificações exigidas antes de removê-la da máquina. Os sistemas de sondagem também ajudam a detectar erros antecipadamente, permitindo correções imediatas e reduzindo desperdícios.

Os recursos de segurança são essenciais para fresadoras CNC. Eles garantem a segurança do operador e evitam acidentes. Esses recursos incluem proteções, paradas de emergência e intertravamentos.

• Protetores: Coloque as peças móveis para proteger os operadores do contato.

• Paradas de Emergência: Fornece uma maneira rápida de parar a máquina em caso de emergência.

• Intertravamentos: Impedem que a máquina funcione se as proteções de segurança não estiverem instaladas.

Esses recursos de segurança foram projetados para proteger os operadores contra perigos potenciais. As proteções evitam o contato acidental com peças móveis, enquanto as paradas de emergência permitem o desligamento imediato em situações perigosas. Os intertravamentos garantem que a máquina não possa ser operada sem todas as medidas de segurança, aumentando ainda mais a segurança do ambiente de trabalho.

Componente | Função | Benefícios |

Base | Fornece estabilidade e suporte para toda a máquina | Garante usinagem estável e precisa |

Fuso | Segura e gira ferramentas de corte | Permite corte e modelagem precisos |

Porta-ferramentas | Protege as ferramentas no fuso | Mantém a estabilidade da ferramenta para acabamentos de alta qualidade |

Mesa de trabalho | Suporta e move a peça de trabalho ao longo dos eixos X e Y | Permite o posicionamento preciso da peça de trabalho |

Painel de controle | Interface do usuário para operar a máquina | Simplifica a operação e o monitoramento da máquina |

Motores | Mova os eixos da máquina | Garante movimentos precisos do eixo para usinagem precisa |

Sistemas de Feedback | Monitore e ajuste os movimentos da máquina para obter precisão | Alcança alta precisão e exatidão |

Sistemas de Sondagem | Meça dimensões e alinhamento de peças durante a usinagem | Melhora o controle de qualidade e reduz erros |

Sistema de refrigeração | Resfria e lubrifica ferramentas de corte | Evita o superaquecimento e reduz o atrito |

Sistema de gerenciamento de chips | Remove aparas de metal | Mantém o desempenho e a segurança da máquina |

Sistema de Lubrificação | Lubrifica automaticamente as peças móveis | Reduz o desgaste e prolonga a vida útil da máquina |

As fresadoras CNC consistem em várias peças críticas, incluindo base, fuso, porta-ferramentas e sistemas de controle, todos essenciais para usinagem de precisão. Os avanços tecnológicos continuam a aprimorar essas máquinas, introduzindo mais automação e maior precisão. As tendências futuras sugerem uma maior integração de tecnologias inteligentes e sistemas de feedback melhorados. As fresadoras CNC desempenham um papel vital na fabricação moderna, permitindo a produção eficiente de peças complexas e precisas. O seu desenvolvimento contínuo promete capacidades ainda maiores, solidificando a sua importância na indústria.