O Controle Numérico Computadorizado (CNC) é uma tecnologia que revolucionou o campo da engenharia mecânica. Envolve o uso de sistemas computadorizados para controlar e operar máquinas-ferramentas, garantindo precisão e eficiência nos processos de fabricação. Na engenharia médica, o CNC desempenha um papel crucial na produção de dispositivos médicos, implantes e próteses complexas e de alta qualidade. Sua importância reside em sua capacidade de automatizar e agilizar os processos de fabricação, resultando em maior produtividade, precisão e economia. Na área médica, o CNC encontra aplicações em diversas áreas, incluindo operações de usinagem, prototipagem e fabricação de dispositivos médicos personalizados.

As raízes da tecnologia CNC remontam a meados do século 20, quando as primeiras máquinas controladas por computador foram desenvolvidas. Esses primeiros sistemas abriram caminho para a integração de computadores e máquinas-ferramenta, permitindo processos de fabricação precisos e repetitivos. Ao longo dos anos, o CNC evoluiu significativamente, incorporando recursos e capacidades avançadas.

Avanços em eletrônica, poder de computação e software impulsionaram a evolução dos sistemas CNC. As máquinas CNC modernas possuem sistemas avançados de controle de movimento, recursos de usinagem de alta velocidade e interfaces de programação sofisticadas. A integração de sensores e mecanismos de feedback garante monitoramento e ajustes em tempo real, melhorando ainda mais o desempenho e a confiabilidade dos sistemas CNC.

As máquinas CNC vêm em várias formas, cada uma adaptada para operações de usinagem específicas. Alguns tipos comuns incluem tornos CNC, fresadoras, e máquinas de perfuração. Essas máquinas utilizam movimentos controlados por computador para moldar e transformar matérias-primas em componentes complexos.

O controlador CNC atua como o cérebro do sistema, interpretando as instruções e conduzindo os movimentos da máquina-ferramenta. Ele recebe comandos do operador ou do software CAD/CAM e os traduz em movimentos precisos ao longo de vários eixos. O controlador garante a sincronização e coordenação entre diferentes componentes da máquina.

Os softwares CAD (Computer-Aided Design) e CAM (Computer-Aided Manufacturing) são essenciais na programação CNC. O software CAD permite que os engenheiros projetem modelos 3D dos componentes desejados, enquanto o software CAM gera os caminhos da ferramenta e as instruções de código G necessárias para a usinagem. Essas ferramentas de software desempenham um papel vital na tradução de conceitos de design em produtos físicos.

As ferramentas de corte são parte integrante das operações de usinagem CNC. Diferentes tipos de ferramentas, como fresas de topo, brocas e pastilhas, são usados para tarefas específicas, incluindo fresamento, furação e torneamento. Os porta-ferramentas protegem essas ferramentas de corte e permitem trocas rápidas de ferramentas, permitindo operações de usinagem versáteis e eficientes.

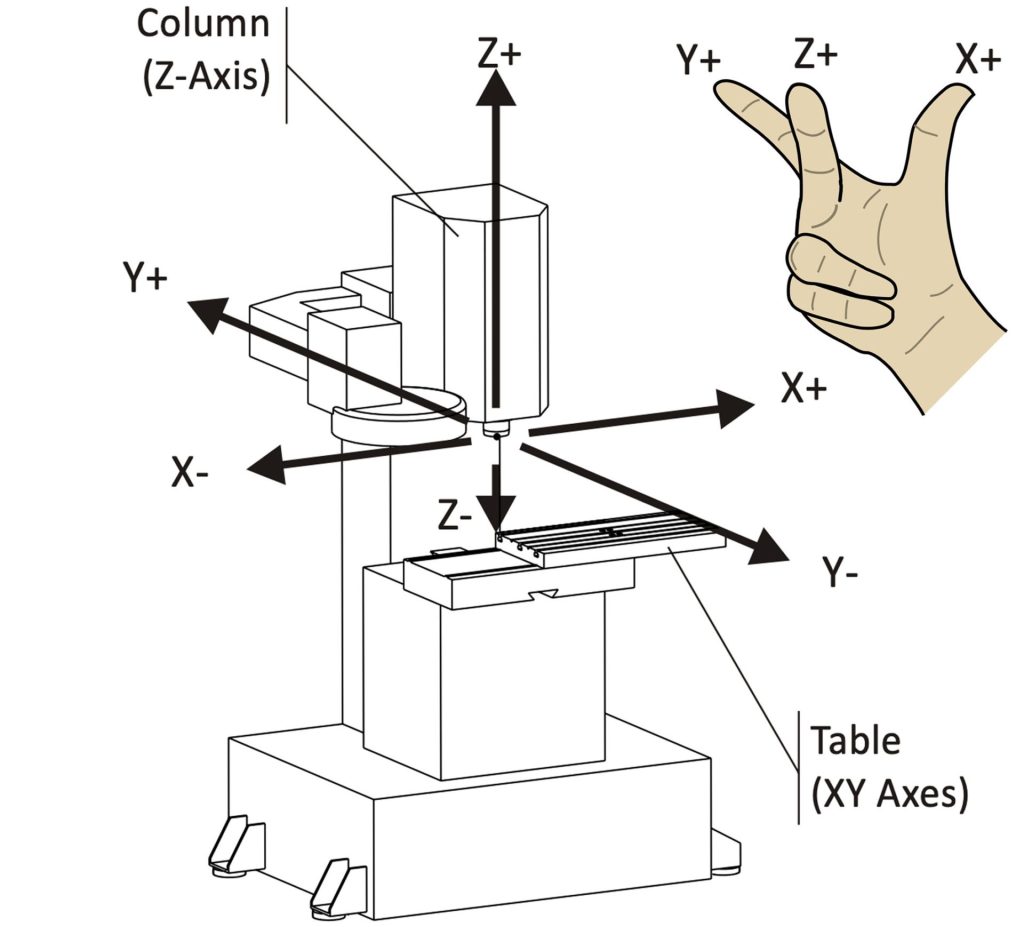

As máquinas CNC utilizam sistemas de coordenadas cartesianas para definir as posições e movimentos das ferramentas de corte. Os eixos X, Y e Z representam as três dimensões do movimento, permitindo posicionamento e usinagem precisos. O ponto zero da máquina serve como ponto de referência a partir do qual todas as outras coordenadas são determinadas.

O sistema de controle de movimento das máquinas CNC governa o movimento dos eixos. Os servomotores, acionados por sistemas de feedback, permitem um controle preciso e dinâmico sobre a posição, velocidade e aceleração dos componentes da máquina. Este sistema de circuito fechado garante um movimento preciso e suave durante as operações de usinagem.

G-code é uma linguagem de programação padronizada usada para comunicar instruções para máquinas CNC. Consiste em uma série de comandos que especificam os movimentos da ferramenta, taxas de avanço, velocidades do fuso e outros parâmetros de usinagem. Ao escrever e inserir as instruções do código G, os operadores podem programar os caminhos da ferramenta desejados e as operações de usinagem com precisão.

Uma das vantagens significativas do CNC na engenharia médica é a precisão e exatidão inigualáveis que ele oferece. As máquinas CNC podem executar movimentos complexos com precisão em nível de mícron, resultando em componentes e produtos médicosdispositivos que atendem a rígidos padrões de qualidade. A eliminação do erro humano e a capacidade de repetir processos contribuem de forma consistente para o alto nível de precisão alcançado pela tecnologia CNC.

A tecnologia CNC traz eficiência e produtividade incomparáveis aos processos de engenharia mecânica. A automação elimina a necessidade de intervenção manual nas operações de usinagem, reduzindo o risco de erros e aumentando a produtividade geral. As máquinas CNC podem operar continuamente, trabalhando em várias peças simultaneamente e concluindo tarefas em uma fração do tempo que levaria manualmente.

As máquinas CNC se destacam na usinagem de projetos complexos e intrincados que seriam desafiadores ou impossíveis de serem alcançados manualmente. Com a capacidade de se mover ao longo de vários eixos simultaneamente, as máquinas CNC podem criar geometrias, contornos e padrões intrincados com precisão. Essa capacidade é particularmente valiosa na engenharia médica, onde dispositivos e implantes médicos complexos geralmente exigem usinagem precisa.

Em cenários de produção em massa, a tecnologia CNC brilha em sua capacidade de executar tarefas repetitivas de fabricação com precisão e consistência. uma vez por programa CNC é criado, ele pode ser reutilizado para fabricar componentes idênticos com variação mínima. Isso não apenas garante consistência na qualidade do produto, mas também permite produção econômica em grandes volumes, tornando o CNC uma ferramenta inestimável para fabricantes de dispositivos médicos.

As máquinas CNC encontram ampla aplicação em várias operações de usinagem. Torneamento, fresamento, furação e retificação estão entre os principais processos executados por máquinas CNC. Essas operações são vitais na produção de componentes médicos, como implantes ortopédicos, instrumentos cirúrgicos e próteses dentárias, onde dimensões precisas e acabamentos de superfície são críticos.

A tecnologia CNC facilita a prototipagem rápida, permitindo que os engenheiros transformem rapidamente os conceitos de design em protótipos físicos. Utilizando o software CAD/CAM, os projetistas podem criar modelos 3D e convertê-los em programas CNC para usinagem. Isso agiliza o ciclo de desenvolvimento do produto, permitindo melhorias iterativas e tempo de lançamento no mercado mais rápido para dispositivos e equipamentos médicos.

As indústrias aeroespacial e automotiva dependem fortemente da tecnologia CNC para a produção de componentes e peças críticas. A usinagem CNC garante a fabricação precisa de peças de motores, pás de turbinas, componentes estruturais aeroespaciais e chassis automotivos. A alta precisão e repetibilidade das máquinas CNC contribuem para a segurança, confiabilidade e desempenho desses sistemas complexos.

A tecnologia CNC desempenha um papel fundamental na fabricação de dispositivos médicos, implantes e próteses. Ele permite a produção de componentes de formato complexo com tolerâncias precisas, garantindo um ajuste e funcionalidade perfeitos. As máquinas CNC são usadas na fabricação de substituições de articulações, implantes dentários, ferramentas cirúrgicas e vários equipamentos médicos que exigem qualidade e precisão excepcionais.

As capacidades de customização e personalização das máquinas CNC são altamente valorizadas na engenharia médica. A anatomia e os requisitos de cada paciente podem diferir, e a tecnologia CNC permite a produção de dispositivos médicos sob medida para pacientes individuais. Implantes personalizados, próteses e órteses podem ser fabricados usando máquinas CNC, garantindo um ajuste perfeito e ótimos resultados para o paciente. Esse recurso de personalização aumenta o conforto do paciente, melhora a eficácia do tratamento e contribui para o avanço geral da engenharia médica.

Embora a tecnologia CNC ofereça inúmeros benefícios, ela também tem suas limitações. Um desafio é o custo inicial de aquisição de máquinas CNC, que pode ser significativo. Além disso, a programação CNC requer habilidades e conhecimentos especializados, necessitando de treinamento para operadores e programadores. Além disso, a complexidade de alguns projetos pode representar desafios de usinagem, exigindo estratégias e ferramentas avançadas.

A manufatura aditiva, comumente conhecida como impressão 3D, é uma tecnologia emergente que complementa a usinagem CNC. Ao combinar os pontos fortes do CNC e da manufatura aditiva, os engenheiros podem criar geometrias complexas e integrar vários materiais em um único componente. Essa abordagem híbrida abre novas possibilidades para a engenharia médica, como implantes personalizados com estruturas porosas para melhor osseointegração.

O futuro do CNC está na integração da inteligência artificial (IA) e tecnologias de aprendizado de máquina. Os algoritmos de IA podem otimizar os parâmetros de usinagem, prever o desgaste da ferramenta e detectar anomalias em tempo real, melhorando a eficiência e reduzindo o tempo de inatividade. O aprendizado de máquina pode analisar grandes quantidades de dados de usinagem para identificar padrões e otimizar estratégias de usinagem, levando à melhoria contínua do processo e maior produtividade.

A tecnologia CNC contribuiu significativamente para o avanço da engenharia mecânica, permitindo a produção de componentes altamente complexos e precisos. Seu impacto na engenharia médica é particularmente notável, pois o CNC desempenha um papel fundamental na fabricação de dispositivos médicos, implantes e próteses que salvam vidas.

Olhando para o futuro, a tecnologia CNC continua a evoluir e abraçar as tendências emergentes. A superação de desafios, como custos iniciais e complexidades de programação, abrirá novas oportunidades para sua adoção. A integração da manufatura aditiva e a incorporação de IA e aprendizado de máquina impulsionarão novos avanços, capacitando os engenheiros a ultrapassar os limites da engenharia médica e fornecer soluções inovadoras que melhorem o atendimento e o bem-estar do paciente.

Ao aproveitar o poder da tecnologia CNC, o campo da engenharia médica está preparado para um crescimento notável e avanços transformadores nos próximos anos.