As direções dos eixos da fresadora são essenciais para configurar o caminho da ferramenta e a precisão da interface. É um aspecto essencial de mecanismos CNC complexos, como centros de usinagem e fresadoras, que atendem a níveis de precisão tão baixos quanto 0,001 polegadas. Nas direções X, Y ou Z, a ferramenta é alinhada para um envolvimento total com o material. Devem ser rigorosamente alterados para manter a geometria do perfil do corte. Cada projeto de superfície plana ou escultor 3D é determinado pelas posições dos eixos para garantir que o item acabado atenda aos requisitos.

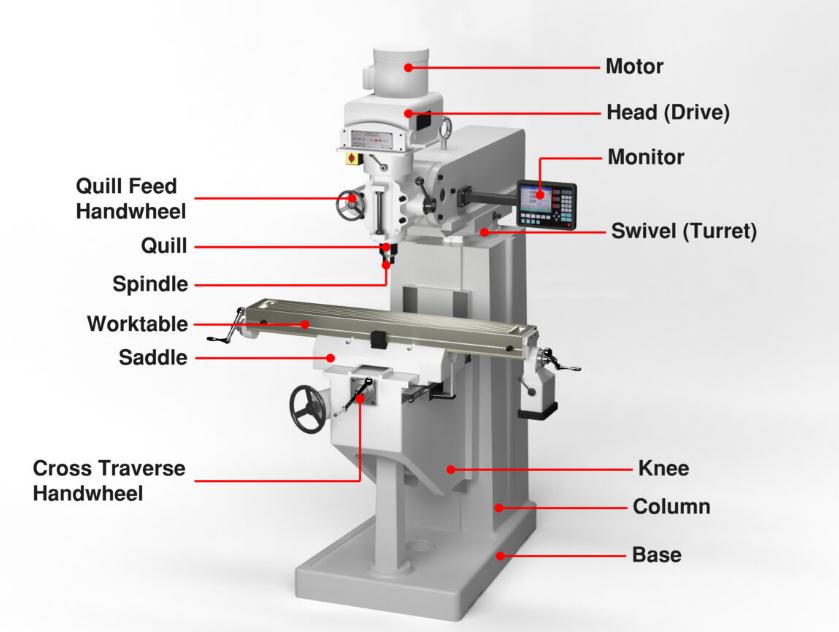

As fresadoras utilizam ferramentas rotativas com vários eixos. A rotação do fuso no eixo Z permite o ajuste de profundidade. A ferramenta gira a velocidades de até 12.000 RPM. Os principais componentes incluem o mandril, a pinça e a cabeça de corte. Ferramentas típicas são fresas de topo, brocas e machos.

Em fresadoras, a direção de alimentação do material se correlaciona com os eixos X e Y. Os operadores definem a taxa de avanço para se alinhar com a velocidade da ferramenta. Este processo envolve a mesa, que move a peça precisamente sob a ferramenta. Os mecanismos de alimentação comuns são parafusos esféricos e servomotores.

As operações de fresamento são classificadas em corte frontal, plano e angular. Cada tipo usa movimentos de eixo distintos – X para cortes horizontais, Y para cortes verticais. As máquinas oferecem CNC (Controle Numérico Computadorizado) para tarefas complexas. As operações essenciais incluem canal, abertura de canais e contorno, executadas com programação de molde de precisão.

O eixo X nas fresadoras, conforme observado anteriormente, controla o movimento horizontal ao longo da peça de trabalho. A maioria das operações de fresamento lateral e corte de canal são suportadas por este eixo. A precisão com a máquina no eixo X é estabelecida pelos parafusos de avanço e sistemas DRO * e geralmente é de até 200.

O eixo Y está associado ao movimento vertical da fresadora. Por exemplo, a maioria das operações de fresamento frontal e de canal são realizadas com a ajuda deste eixo. A configuração do eixo Y inclui trilhos guia e uma alimentação que é mantida através de um acionamento motorizado. O gerenciamento exato das tarefas é melhorado com a ajuda da máquina CNC para garantir movimentos imediatos e precisos limitados à tolerância adequada.

Finalmente, o eixo Z está próximo da elevação vertical da cabeça de fresagem. Todas as operações de furação e fresamento por mergulho se beneficiam do eixo Z*, pois ele oferece a capacidade de ajustar a profundidade. Geralmente é gerenciado com o motor do fuso e um parafuso de esfera que permite uma mudança de profundidade clara e suave.

O plano cartesiano da fresadora está associado a uma interseção dos eixos X, Y e Z em ângulo reto, criando um espaço tridimensional para operação do material. Cada eixo é calibrado para movimento imediato, garantindo cortes geométricos exatos.

Erros de calibração nas direções dos eixos afetam diretamente a precisão do fresamento. Se o eixo X, Y ou Z for calibrado incorretamente, as variações nas dimensões podem ser de até 0,005. São necessárias verificações regulares de calibração usando sistemas de laser e artefatos de teste. Se o campo não estiver calibrado corretamente, o caminho percorrido pela ferramenta de corte fica comprometido, resultando em variações nos produtos acabados. As direções dos eixos são emitidas para determinar a precisão dos cortes no processo de fresamento.

As direções dos eixos são importantes para determinar a precisão dos cortes no processo de fresamento. A direção dos eixos X, Y e Z garante que a fresa siga os contornos. A precisão é mantida baixa; é mantido abaixo de 0,010, permitindo a realização de desenhos mais finos.

O desalinhamento nas direções dos eixos é um risco muito grande para ser assumido. Mesmo pequenos desalinhamentos nos eixos X e Y podem resultar na remoção de cortes em vários pontos, resultando em ajustes de montagem. A necessidade de manutenção regular e verificações de alinhamento foi destacada para garantir que todos os eixos estejam estéreis e responsivos.

As fontes de erro no fresamento incluem folga nos eixos X, Y ou Z, expansão térmica e desgaste mecânico. Esses valores podem criar erros de posição de até 0,020. Os erros são minimizados através de sistemas de feedback como codificadores. Isso ajuda a manter a integridade das medições e a aumentar a confiabilidade da máquina, melhorando o desempenho geral.

O fuso é alinhado ao longo do eixo Z, perpendicular à mesa de trabalho. A estrutura vertical é comumente usada para trabalhos de mergulho e perfuração. São utilizadas fresas de topo e fresas de face. A velocidade pode ir de várias maneiras, permitindo múltiplas vidas úteis e precisão da ferramenta quando se trata de diferentes materiais.

A mesa de trabalho é lateral ao fuso localizado no eixo X. A estrutura acima é mais adequada para materiais pesados – corte de projetos grandes na peça de trabalho, como ranhuras ou modelagem. Os moinhos horizontais incluem mais de um tipo de cortador, o que aumenta a possibilidade de diferentes opções de processamento.

A mesa rotativa introduz movimento angular e o eixo é chamado de eixo A. Ele permite projetos de formato mais livre que vão além do maquinário de 3 eixos. Posteriormente permite designs mais complexos e múltiplos ângulos sem reposicionar a peça de trabalho. No fresamento de forma livre, a rotação deve ser precisa para fornecer o melhor resultado, uma vez que o concentricismo e a simetria são fatores cruciais no processo de fresamento.

A configuração dos eixos influencia consideravelmente o resultado final. Usinagem vertical as configurações negam acesso, mas fornecem boa visibilidade, necessária para trabalhos detalhados. As configurações horizontais fornecem menos acesso, mas são mais estáveis. O fresamento de forma livre do 4º e 5º eixos aumenta a dinâmica e diminui o tempo do processo.

O termo usinagem multieixos descreve um processo onde três ou mais eixos estão sob controle preciso. Como resultado, a máquina melhorou a capacidade de produzir peças complexas e, ao mesmo tempo, reduziu os tempos de configuração. A capacidade de otimizar os níveis de orientação da ferramenta juntamente com o movimento da ferramenta mantém a máxima precisão de usinagem.

O movimento da ferramenta é controlado por tecnologia CNC que garante a precisão de 0,001 em todos os eixos X, Y, Z. Os multieixos normalmente possuem eixos rotativos extras, denominados A, B ou C, o que aumenta as capacidades da máquina. Esses recursos ajudam as pessoas a trabalhar em geometrias complexas.

Geometrias complexas envolvem a interação de vários eixos para obter projetos detalhados. Os quatro eixos; X, Y, Z, e muitas vezes rotativo, permite a fabricação de curvas complexas, designs intrincados e moldes impossíveis que os conjuntos de três eixos não conseguem criar.

As alças de usinagem possibilitam componentes de alta resolução, como peças aeroespaciais e curvas e ângulos complexos de vários eixos.

Tarefas complexas de fresamento envolvem movimentos e processos detalhados de fresamento. Algumas das tarefas complexas são como gravação, rosqueamento e microusinagem, que devem ter a posição e velocidade exatas da ferramenta. O CNC controla a trabalhabilidade da ferramenta e os eixos envolvidos devem manter tolerâncias rígidas, que podem ser tão baixas quanto 0,010, para atender aos componentes de precisão.

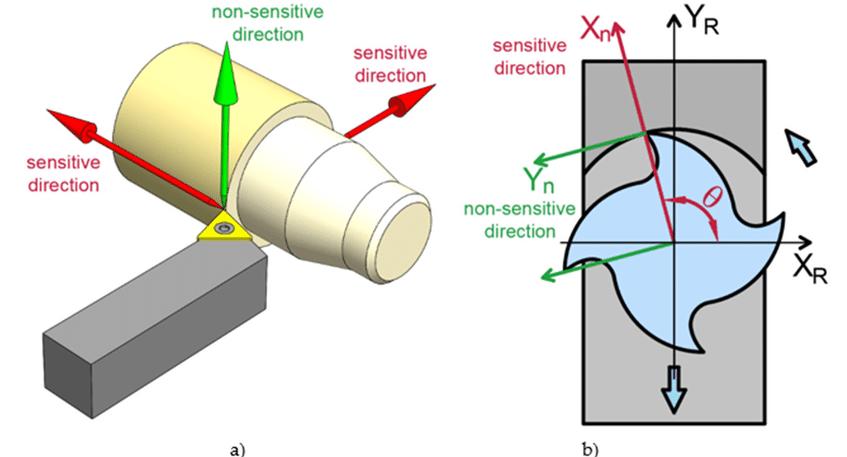

Da mesma forma, a orientação do eixo determina o tipo de alinhamento da ferramenta para um desempenho ideal. Os eixos verticais são preferencialmente projetados para uso com fresas de topo e brocas, enquanto os eixos horizontais são especializados para cortadores laterais. O alinhamento preciso da ferramenta ao longo dos eixos X, Y e Z garante que a aresta de corte da ferramenta atinja o material da superfície de trabalho no ângulo correto para otimizar o desempenho da ferramenta e o acabamento da superfície de trabalho.

Os padrões de corte são influenciados pelas perspectivas de orientação dos eixos. As configurações verticais são melhor utilizadas em bolsos e perfis devido ao contato lateral consistente que suporta o padrão. Os eixos horizontais são mais eficazes em ranhuras e faceamentos, dada a simplicidade do padrão linear. O alinhamento adequado combinado de cada eixo com a direção ideal do fuso ao longo do caminho permite cortes limpos em padrões de corte complexos, sem vibração ou desvio.

As variações da abordagem de corte dependem principalmente da perspectiva de orientação do eixo. A superfície de trabalho horizontal permite cortes profundos e pesados ao longo do eixo X, enquanto trabalhos mais detalhados podem ser fornecidos no eixo Z no eixo vertical. A escolha inclui compreender a orientação lateral do fuso e a força dinâmica criada no processo e, ao mesmo tempo, otimizar a vida útil da ferramenta e a remoção de materiais.

Os métodos de ferramenta dependem principalmente do eixo de fresamento. O fresamento de produção padrão de 3 eixos não inclui processos avançados, como o fresamento helicoidal, que é facilitado principalmente pela configuração de ferramentas multieixos. O trabalho requer simultaneamente ferramentas especiais, como fresas de topo esféricas ou fresas esteróides, capazes de se mover ao longo de trajetórias complexas.

Fator | Orientação do eixo vertical | Orientação do eixo horizontal |

Alinhamento de ferramenta

| Ferramentas alinhadas verticalmente | Ferramentas alinhadas horizontalmente |

Prefere fresas de topo, fresas de face | Usa cortadores laterais e frontais | |

Padrões de corte

| Ideal para perfuração, corte por imersão | Melhor para abertura de canais e fresamento periférico |

Bolsos profundos, contornos detalhados | Cortes longos e retos | |

Abordagem de corte

| A ferramenta desce para o material | A ferramenta corta o material |

Precisão no controle de profundidade | Ampla remoção de material | |

Método de ferramental

| Requer controle preciso do eixo Z | Aproveita o eixo X para taxas de avanço |

Adequado para trabalhos detalhados | Suporta tarefas de corte pesadas | |

Complexidade de configuração | Moderado, depende da precisão da profundidade | Alto, requer configuração estável |

Aplicações Típicas | Fabricação de moldes, gravação fina | Usinagem pesada, corte de engrenagens |

Desgaste da ferramenta | Maior em mergulho e perfuração | Desgaste uniforme devido à alimentação horizontal |

Uma tabela sobre como a orientação do eixo afeta a seleção e configuração da ferramenta!

Problemas com desgaste Problemas de desgaste dos componentes da fresadora têm um grande impacto nas direções dos eixos. Componentes como parafusos de avanço e trilhos-guia degradam-se com o tempo, prejudicando a precisão dos eixos X, Y e Z.

O caminho da ferramenta pode desviar-se até 0,005 do caminho desejado, o que afeta a qualidade do corte e da peça. A avaliação e substituição freqüentes dessas peças são críticas para manter a integridade das direções axiais.

A manutenção mostra-se complexa, considerando a necessidade de manter as direções dos eixos. São realizados ajustes de lubrificação, alinhamento e folga.

A não realização de manutenção regular permite que alguns eixos se desviem, resultando em erros durante o processo de usinagem. Após a instalação, os sistemas CNC continuarão a exigir atualização e calibração frequentes para garantir que o eixo tenha o comando exato.

Acidentes de alinhamento no eixo O alinhamento do eixo representa uma ameaça significativa ao eixo em fresadoras. Erros de instalação, expansão térmica e movimento mecânico causam desalinhamento. Essa forma de desvio desloca a posição da ferramenta em vários pontos, resultando em defeitos no produto final. A calibração deve ser realizada de forma frequente e estratégica para eliminar os desafios de alinhamento dos eixos.

Você está enfrentando problemas comuns de direção do eixo? O trabalho em questões de direção do eixo sempre começa com a realização de verificações de desalinhamento. Com ferramentas de verificação de precisão, como relógios comparadores, meça os desvios em todos os três eixos; os desvios não devem exceder 0,001.

Ao verificar cada eixo, separadamente, identifique os desvios de viés de cada um. Esta medida indicará onde pode ser necessário fazer ajustes mecânicos na máquina, garantindo ao mesmo tempo que cada eixo esteja corretamente realinhado.

Enquanto isso, os processos de calibração usam sistemas de laser calibrados para medir as imprecisões posicionais da máquina devido a problemas na direção do eixo. A calibração deve ser repetida regularmente para garantir que cada eixo funcione dentro das tolerâncias prescritas.

Esta medida é de extrema importância quando se fazem novos ajustes mecânicos ou substituição de peças.

Estratégias de Manutenção Entretanto, deve ser realizada uma manutenção periódica, lubrificando a máquina enquanto aperta os componentes soltos e substitui as peças desgastadas. Essa manutenção reduzirá o risco de desvio do eixo e prolongará ainda mais o período de uso da máquina. Garanta a manutenção regular utilizando registros organizados detalhados.

Finalmente, tente resolver os problemas de direção do eixo antes mesmo que eles comecem. Implementação de práticas de garantia de qualidade, como treinamento adicional para os funcionários responsáveis e software de manutenção preditiva. Esta medida deve diminuir o tempo de inatividade da máquina, alertando antecipadamente o usuário sobre quaisquer problemas.

As direções dos eixos da fresadora têm um impacto significativo; eles decidem sobre a eficiência e precisão da usinagem CNC. Visite CNCYANGSEN para uma compreensão mais profunda de como cada posição impacta os impactos operacionais. As direções dos eixos da fresadora devem ser torcidas, reconectadas e renovadas para auxiliar no desempenho da ferramenta e na integridade do produto. Isso resulta em métodos de usinagem de ponta e melhor desempenho.