As máquinas de Controle Numérico Computadorizado (CNC) revolucionaram a indústria manufatureira, proporcionando precisão e eficiência em diversos processos. Compreender a expectativa de vida das máquinas CNC é crucial para os fabricantes que buscam otimizar seus investimentos.

Nesta exploração abrangente, nos aprofundaremos nos fatores que influenciam a longevidade das máquinas CNC, nas práticas de manutenção e no cenário em evolução da tecnologia no setor de manufatura.

A expectativa de vida de uma máquina CNC (Controle Numérico Computadorizado) pode variar com base em vários fatores. Ainda assim, geralmente, estas máquinas são projetadas para serem duráveis e confiáveis por um período significativo. As máquinas CNC podem durar de 10 a 20 anos, com algumas máquinas excedendo esse prazo e continuando a operar com eficiência.

Vários fatores influenciam a vida útil de uma máquina CNC:

● Produza qualidade: A construção geral e a qualidade de construção da máquina CNC desempenham um papel crucial na determinação de sua longevidade. Máquinas construídas com materiais de alta qualidade e engenharia precisa tendem a ter uma vida útil mais longa.

● Práticas de manutenção: A manutenção regular e proativa é fundamental para prolongar a vida útil de uma máquina CNC. A lubrificação adequada, as inspeções de rotina e a substituição oportuna de componentes desgastados contribuem para um desempenho sustentado.

● Carga de trabalho e utilização: A frequência e a intensidade do uso da máquina impactam sua vida útil. As máquinas utilizadas dentro dos limites recomendados e sujeitas a manutenção regular têm maior probabilidade de durar mais. O uso pesado e contínuo pode levar a um desgaste mais rápido e exigir manutenção frequente.

● Avanços tecnológicos: Os rápidos avanços na tecnologia podem influenciar a relevância e a eficiência das máquinas CNC. Embora as tecnologias mais recentes possam melhorar o desempenho, as máquinas mais antigas permanecem confiáveis e operacionais após duas décadas.

● Condições ambientais: O ambiente operacional afeta significativamente a vida útil de uma máquina CNC. Fatores como temperatura, umidade e exposição a contaminantes podem afetar os componentes da máquina. Máquinas mantidas em ambientes controlados e submetidas a cuidados adequados tendem a durar mais.

● Capacidade de atualização: Algumas máquinas CNC são projetadas tendo em mente a capacidade de atualização, permitindo que os usuários incorporem novos recursos e tecnologias sem a necessidade de uma substituição completa da máquina. Essa adaptabilidade pode contribuir para uma vida útil geral mais longa.

É importante observar que os avanços tecnológicos, incluindo a integração dos princípios da Indústria 4.0, podem influenciar o desempenho e a longevidade das máquinas CNC. Atualizações regulares de software, recursos de conectividade e práticas de fabricação inteligentes podem contribuir para a usabilidade estendida dessas máquinas.

Práticas inadequadas de manutenção e uso representam uma ameaça significativa à vida útil do CNC, incluindo roteadores CNC e Tornos CNC. Negligenciar inspeções regulares, limpeza e lubrificação pode resultar em máquinas sobrecarregadas e danificadas, levando a custos substanciais de reparo e perdas de produtividade.

Fatores ambientais como calor ou umidade extremos também podem contribuir para o desgaste prematuro, enfatizando a importância de um ambiente operacional controlado. A lubrificação incorreta, utilizando o lubrificante errado, pode anular garantias e danificar componentes, necessitando da colaboração com um fornecedor de lubrificação confiável.

A velocidade ideal de produção é crucial, pois velocidades excessivas podem sobrecarregar a máquina e diminuir sua longevidade. O monitoramento de ruídos incomuns é essencial para detectar possíveis problemas precocemente, ao mesmo tempo em que é aconselhável evitar a limpeza da pistola de ar para evitar danos aos componentes.

Aqui estão cinco estratégias principais, enfatizando especificamente a manutenção superior do fuso, para prolongar a vida útil das máquinas CNC e otimizar a produtividade.

Reconhecer sinais de problemas no fuso, como vibração excessiva ou trepidação, é crucial para evitar falhas catastróficas. Esses problemas podem levar a problemas de qualidade das peças e ao aumento dos níveis de ruído.

A manutenção preditiva, que envolve monitoramento regular dos parâmetros operacionais e manutenção de registros detalhados, ajuda a identificar possíveis problemas no fuso antes que eles se agravem.

O monitoramento da análise de vibração em intervalos apropriados permite a tomada de decisões proativas e ajuda a evitar tempos de inatividade críticos.

Quando for necessário reparar ou substituir o fuso, a parceria com um especialista em remanufatura garante serviços abrangentes. Alguns remanufaturadores oferecem serviços de reparo completos, abordando fusos e componentes relacionados, como motores, codificadores e sensores. Avaliação, desmontagem e inspeção minuciosas de todos os componentes do fuso garantem a conformidade com as especificações originais do fabricante.

A melhoria contínua, inspirada nos princípios Kaizen, pode aumentar a eficiência do processo de refabricação. A identificação de áreas para melhoria, como a redução da troca de fuso ao longo do tempo, pode impactar significativamente a produtividade geral da máquina.

Exemplos do mundo real, como a redução do tempo de inatividade do eixo-árvore de um grande fabricante automotivo por meio de modificações específicas, destacam o potencial para melhorias do tipo Kaizen.

Os clientes devem esperar relatórios de falhas abrangentes para cada reparo de fuso CNC, incluindo descrições textuais e fotos que as acompanham. Esses relatórios fornecem documentação das descobertas do reconstrutor, ajudando os clientes a compreender as causas das falhas e a tomar ações corretivas. Recomendações para aumentar a vida útil do fuso, como o uso de rolamentos de esferas de cerâmica para velocidades mais altas, podem ser informações valiosas incluídas nesses relatórios.

Testes e verificações completos de fusos remanufaturados e conjuntos relacionados, como componentes eletrônicos e motores, são essenciais. Os testes avançados incluem análise de vibração, testes de circuito fechado em unidades específicas e alinhamento de codificadores usando software especializado. Os procedimentos de rodagem em velocidades operacionais projetadas, com duração de até 18 horas, garantem que cada fuso reconstruído atenda aos padrões de qualidade antes de sair das instalações de teste.

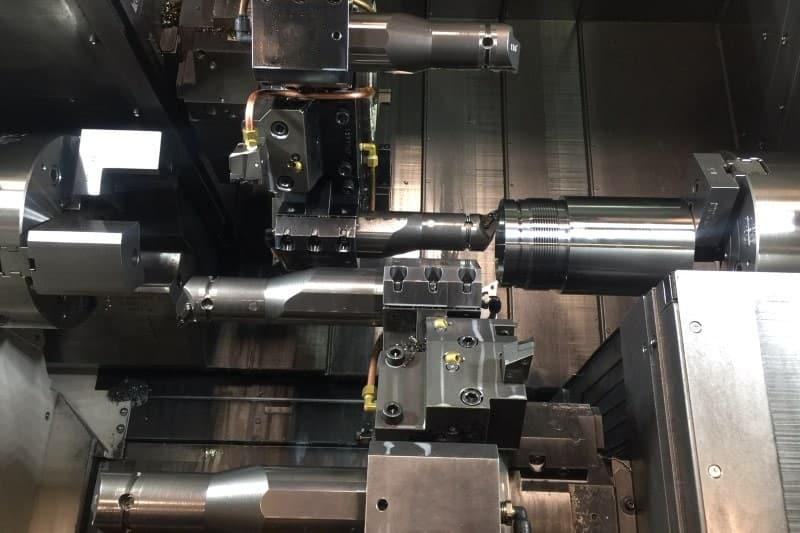

A manutenção de máquinas CNC, incluindo roteadores CNC e tornos CNC, é de suma importância na indústria de manufatura. Essas ferramentas de precisão são essenciais para processos de fabricação modernos, proporcionando eficiência, precisão e versatilidade. A importância da manutenção regular não pode ser exagerada, pois influencia diretamente a longevidade, o desempenho e a produtividade geral das máquinas CNC.

A manutenção regular é a chave para prolongar a vida útil das máquinas CNC, incluindo roteadores CNC e tornos CNC. Estas máquinas, equipadas com componentes complexos e tecnologias avançadas, estão sujeitas a rigorosas exigências operacionais. A implementação de um cronograma de manutenção proativo, como inspeções de rotina, lubrificação e substituição de componentes, ajuda a prevenir o desgaste prematuro e garante que as máquinas permaneçam em condições ideais por um longo período.

A precisão é a marca registrada das máquinas CNC, especialmente roteadores CNC e tornos, que são utilizados para tarefas complexas de corte, modelagem e usinagem. Com manutenção adequada, a precisão dessas máquinas pode ser mantida, levando a erros nos produtos finais. Calibração regular, inspeção de componentes críticos e adesão às diretrizes do fabricante são essenciais para manter a precisão pela qual as máquinas CNC são reconhecidas no processo de fabricação.

O tempo de inatividade não planejado pode ter um impacto negativo nas operações de fabricação. As máquinas CNC são frequentemente a espinha dorsal das linhas de produção e qualquer interrupção pode levar a atrasos e aumento de custos. Práticas regulares de manutenção, como manutenção preditiva por meio de sistemas de monitoramento, ajudam a identificar possíveis problemas antes que se transformem em problemas graves. Esta abordagem proativa minimiza quebras inesperadas, reduz o tempo de inatividade e, em última análise, aumenta a produtividade geral.

Investir em manutenção regular é uma estratégia econômica para os fabricantes. Medidas preventivas, como lubrificação, limpeza e substituição oportuna de componentes, são mais econômicas do que lidar com as consequências da negligência, como reparos extensos ou substituições completas de máquinas. O investimento inicial em manutenção compensa, pois evita interrupções dispendiosas e garante a longevidade das máquinas CNC.

As máquinas CNC, com seu corte em alta velocidade e operações de precisão, podem representar riscos à segurança se não forem mantidas adequadamente. Verificações regulares dos recursos de segurança, sistemas de parada de emergência e intertravamentos contribuem para um ambiente de trabalho mais seguro. Garantir o bem-estar dos operadores, mantendo as máquinas nas melhores condições, não só cumpre os regulamentos de segurança, mas também aumenta o moral e a eficiência no local de trabalho.

O cenário da manufatura está em constante evolução com os avanços da tecnologia. A manutenção regular permite que as máquinas CNC se adaptem perfeitamente a essas mudanças. A atualização dos sistemas de controle, a incorporação das atualizações de software mais recentes e a integração de novas tecnologias garantem que os roteadores e tornos CNC permaneçam na vanguarda das capacidades de fabricação, capazes de atender às crescentes demandas da indústria.

As máquinas CNC, embora altamente precisas e eficientes, podem encontrar vários problemas comuns durante sua vida operacional. Identificar esses problemas precocemente é crucial para manter uma qualidade de produção consistente e prevenir complicações mais graves. Alguns problemas predominantes incluem:

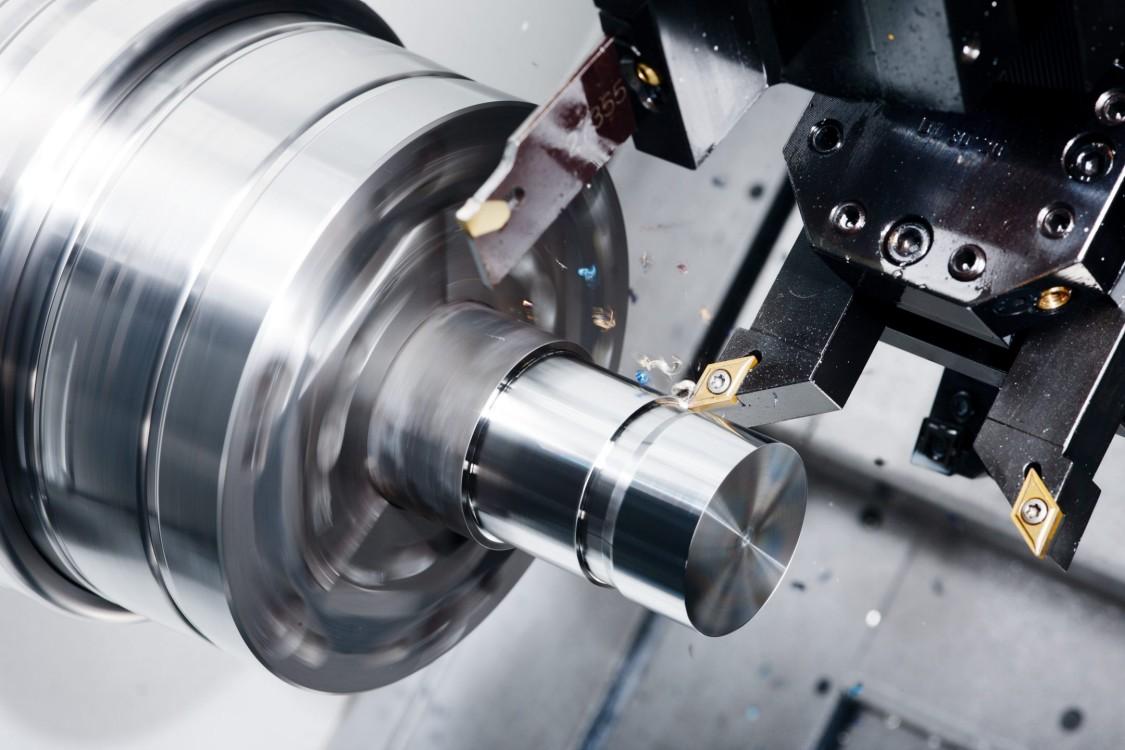

● Sintomas: Aumento da vibração, mau acabamento superficial, imprecisões na usinagem.

● Causas: Uso excessivo, falta de lubrificação ou manutenção inadequada.

● Solução de problemas: Inspeção regular do fuso, lubrificação adequada e substituição oportuna de componentes desgastados.

● Sintomas: Desvios de percursos programados, imprecisões dimensionais.

● Causas: Ferramentas cegas ou incorretas, forças de corte excessivas ou erros de programação.

● Solução de problemas: Inspeção de ferramentas, seleção de ferramentas adequadas, ajuste de parâmetros de corte e revisão de programas CNC.

● Sintomas: Desalinhamento em peças usinadas, erros geométricos.

● Causas: Desgaste de trilhos guia, parafusos esféricos ou folga no sistema de acionamento.

● Solução de problemas: Calibração regular, verificação e ajuste de trilhos-guia e parafusos esféricos e minimização de folgas por meio de manutenção adequada.

● Sintomas: Superaquecimento, mau escoamento de cavacos, redução da vida útil da ferramenta.

● Causas: Falha na bomba, linhas de líquido refrigerante entupidas ou contaminação do líquido refrigerante.

● Solução de problemas: Inspeção regular do sistema de refrigeração, limpeza ou substituição de filtros e garantia de níveis adequados de refrigerante.

A solução de problemas eficaz e os reparos oportunos são essenciais para minimizar o tempo de inatividade e garantir a longevidade das máquinas CNC. Os fabricantes e operadores podem empregar as seguintes estratégias:

● Implementação: Programas regulares de treinamento para pessoal de manutenção na identificação e solução de problemas comuns.

● Benefícios: Uma equipe experiente pode diagnosticar problemas rapidamente e realizar os reparos necessários, reduzindo o tempo de inatividade.

● Implementação: Mantenha um estoque de peças de reposição comumente usadas.

● Benefícios: Ter peças sobressalentes prontamente disponíveis facilita substituições rápidas, minimizando o impacto de avarias inesperadas.

● Implementação: Desenvolva procedimentos padronizados para resolver problemas comuns.

● Benefícios: Protocolos padronizados simplificam os processos de solução de problemas, garantindo consistência na abordagem e na resolução.

● Implementação: Revise e atualize periodicamente os procedimentos de solução de problemas.

● Benefícios: Manter os procedimentos atualizados garante que a equipe de manutenção esteja equipada para lidar com problemas em evolução e mudanças tecnológicas.

● Implementação: Use sensores e sistemas de monitoramento para prever possíveis problemas antes que se tornem críticos.

● Benefícios: A manutenção preditiva permite uma intervenção proativa, reduzindo a probabilidade de falhas graves e prolongando a vida útil da máquina.

A adoção de uma abordagem proativa para solução de problemas e reparos aumenta a confiabilidade e a longevidade das máquinas CNC, contribuindo para a produtividade e lucratividade sustentadas nas operações de fabricação. A manutenção regular, uma força de trabalho bem treinada e uma resposta rápida a problemas emergentes são elementos essenciais de uma estratégia bem-sucedida.

Olhando para o futuro, os avanços tecnológicos estão preparados para desempenhar um papel fundamental na definição do futuro das máquinas CNC. Essas inovações visam aumentar a longevidade, a eficiência e o desempenho geral da máquina.

● Avanços: Pesquisa contínua em materiais de última geração com maior durabilidade e resistência ao desgaste.

● Impacto: Integração destes materiais na construção de máquinas CNC para resistir ao uso prolongado e reduzir a necessidade de substituições frequentes de componentes.

● Avanços: Desenvolvimento de sistemas de controle mais inteligentes e adaptativos com algoritmos avançados.

● Impacto: Maior precisão, tempos de resposta mais rápidos e capacidade de auto-otimização, contribuindo para melhorar a eficiência da máquina e prolongar a vida útil.

● Avanços: Integração de sensores sofisticados e análise de dados para manutenção preditiva.

● Impacto: As máquinas podem antecipar e resolver possíveis problemas antes que eles se agravem, reduzindo o tempo de inatividade não planejado e prolongando a vida útil geral.

A mudança global em direção à sustentabilidade está influenciando a indústria transformadora, incluindo a produção de máquinas CNC. As tendências futuras em sustentabilidade incluem:

● Adoção: Aumento do uso de materiais reciclados e sustentáveis na construção de máquinas.

● Impacto: Redução do impacto ambiental e melhoria da eficiência dos recursos, contribuindo para um ciclo de vida mais sustentável das máquinas CNC.

● Implementação: Integração de componentes e sistemas energeticamente eficientes.

● Impacto: Menor consumo de energia, diminuição dos custos operacionais e redução da pegada de carbono, alinhando-se com as metas ambientais globais.

● Abordagem: Projetar máquinas CNC com modularidade e capacidade de atualização em mente.

● Impacto: Permite atualizações fáceis, prolongando a vida útil das máquinas e reduzindo o desperdício eletrônico.

● Iniciativa: Implementação de programas de reciclagem de componentes de máquinas CNC em fim de vida.

● Impacto: Minimização de resíduos através de práticas responsáveis de eliminação e reciclagem, contribuindo para uma economia circular.

À medida que as máquinas CNC evoluem, a integração destes avanços tecnológicos e sustentáveis não só aumentará a sua longevidade, mas também alinhará as práticas de produção com as iniciativas ambientais globais.

Em resumo, a expectativa de vida de uma máquina CNC varia de acordo com fatores como tipo, intensidade de uso e manutenção. Geralmente, com os devidos cuidados e manutenção regular, as máquinas CNC podem ter uma vida útil de 15 a 25 anos. No entanto, os avanços na tecnologia e nas práticas sustentáveis continuam a moldar a indústria, influenciando a longevidade destas máquinas. Os fabricantes que priorizam a manutenção contínua e adotam as tendências em evolução contribuem para a vida útil prolongada e a relevância duradoura das máquinas CNC na fabricação moderna.