Mergulhe no mundo da usinagem. Compreenda a essência de Furação, Mandrilamento, Fresamento e Torneamento. Compreenda os principais conceitos, técnicas e aplicações. No final, tenha uma base sólida nesses principais processos de usinagem.

Perfuração, mandrilamento, fresamento e torneamento referem-se a operações de usinagem cruciais. Cada processo serve a propósitos únicos na fabricação. Especificamente, a perfuração cria furos usando uma fresa rotativa. Em contraste, o mandrilamento amplia esses furos para diâmetros precisos.

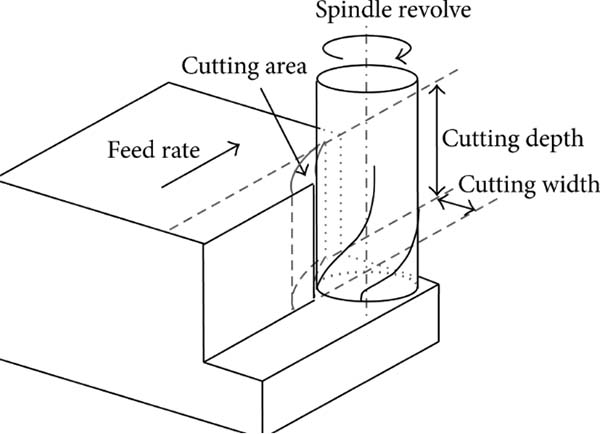

O fresamento, por outro lado, utiliza uma fresa multidente para remover material, modelando as peças. O torneamento envolve um torno que gira uma peça contra uma ferramenta de corte.

Essas operações, regidas por parâmetros como RPM, avanço e profundidade de corte, determinam a qualidade do produto final. Selecionar os parâmetros corretos é essencial.

Na indústria aeroespacial, a precisão é importante. A perfuração garante posicionamentos precisos de furos para componentes de aeronaves. A furação garante dimensões exatas do furo, vitais para as peças do motor.

Fresagem molda componentes intrincados como pás de turbina. Enquanto isso, o torneamento produz peças arredondadas, como eixos. As ferramentas de aço rápido (HSS) e de metal duro dominam este setor, oferecendo durabilidade.

Os carros dependem de peças precisas. Perfuração CNC auxilia na criação de furos para parafusos para montagem do chassi. A perfuração aperfeiçoa os tamanhos dos cilindros nos motores. A fresagem produz peças complexas, como caixas de engrenagens.

O torneamento produz eixos e hastes. O uso de máquinas de Controle Numérico Computadorizado (CNC) agiliza a produção, garantindo consistência.

Os instrumentos médicos exigem a máxima precisão. A perfuração auxilia na confecção de ferramentas cirúrgicas. A perfuração garante que as agulhas da seringa tenham furos consistentes.

A fresagem produz implantes dentários com geometrias complexas. O giro é crucial para próteses. O aço inoxidável continua sendo um material preferido devido às suas propriedades de esterilização.

O equipamento militar requer componentes robustos. Perfuração e mandrilamento de canos de armas artesanais com alta precisão. A fresagem molda painéis de armadura.

Transformação de projéteis de artilharia artesanal. Dada a natureza crítica das aplicações de defesa, máquinas de alto desempenho com ferramentas avançadas são padrão.

A miniaturização domina o setor eletrônico. A perfuração produz furos na placa de circuito. A perfuração garante que os conectores se encaixem perfeitamente.

Fresagem molda moldes semicondutores. O torneamento é menos comum, mas ainda vital para componentes específicos. Dada a pequena escala, técnicas de microusinagem são frequentemente empregadas.

A infraestrutura energética se destaca devido à usinagem. Perfuração e mandrilamento de tubos artesanais para transporte de petróleo e gás. A fresagem molda pás de turbinas para energia eólica.

O torneamento produz eixos de geradores para usinas de energia. Dadas as operações em grande escala, muitas vezes são utilizadas máquinas pesadas.

A usinagem desempenha um papel fundamental no setor agrícola. Os tratores exigem componentes de precisão. A perfuração garante furos precisos em peças como caixas de engrenagens. Chato refina esses furos para ajustes perfeitos. Enquanto isso, a fresagem cria formas complexas para componentes de máquinas.

As fazendas modernas contam com equipamentos com peças fabricadas por meio desses processos. Máquinas CNC, com RPMs variando de 1.000 a 4.000, dominam este setor. Essas máquinas garantem confiabilidade, eficiência e desempenho duradouro.

A perfuração é um processo em que os materiais são perfurados. Uma broca gira em altas RPMs. HSS (aço rápido) e metal duro são materiais comuns para brocas. A precisão no diâmetro do furo é crucial.

Diferentes materiais necessitam de brocas específicas. O metal requer pontas robustas e afiadas. O alinhamento adequado garante precisão. Muita pressão pode danificar as peças.

Na operação de perfuração, formam-se cavacos. A remoção eficiente de cavacos é essencial. O descarte inadequado pode danificar as peças de trabalho. Os sistemas de trado e transportador de limalhas ajudam.

A limpeza regular da área de trabalho evita acúmulos. Lascas podem afetar o processo de perfuração. A lubrificação adequada auxilia na remoção de cavacos. O escoamento adequado de cavacos prolonga a vida útil da ferramenta.

A geometria das brocas é importante. O ângulo da ponta, o ângulo da hélice e a borda do cinzel são críticos. O ângulo da ponta está entre 118-135 graus.

Materiais mais duros precisam de ângulos de ponta maiores. O ângulo da hélice afeta a remoção de cavacos. Uma borda de cinzel correta garante furos limpos. A geometria incorreta pode causar desvio da broca.

A velocidade de corte refere-se à rotação da broca. Medido em pés superficiais por minuto (SFM). O tipo de material determina o SFM ideal. Para o alumínio, o SFM fica em torno de 250.

Para aço, é aproximadamente 100. Exceder as velocidades recomendadas corre o risco de quebrar a ferramenta. A velocidade adequada garante uma remoção eficiente do material.

A taxa de avanço é a taxa de movimento da broca. A taxa de avanço correta garante uma perfuração suave. Muito rápido e você corre o risco de quebrar a ferramenta. Muito lento e ineficiente. Materiais mais duros requerem taxas de alimentação mais lentas. Materiais macios podem lidar com taxas mais rápidas.

Os refrigerantes reduzem o calor na perfuração. Eles prolongam a vida útil da ferramenta e melhoram os acabamentos. Refrigerantes à base de água são comuns. Os refrigerantes à base de óleo oferecem melhor lubrificação.

O tipo de refrigerante depende do material. O alumínio precisa de refrigerantes específicos. A aplicação adequada garante um resfriamento eficaz. Verificações regulares do líquido refrigerante são vitais.

As brocas helicoidais, também conhecidas como brocas HSS, desempenham um papel fundamental na metalurgia. Com faixa de diâmetro de 0,2 a 20 mm, garantem furos precisos.

Os valores de RPM variam entre 1000-5000, dependendo da dureza do material. Além disso, o uso de refrigeração prolonga a vida útil da ferramenta. Para obter eficiência ideal, substitua ou reafie as brocas a cada 50-60 horas.

As brocas escalonadas são versáteis, permitindo vários tamanhos de furos usando uma ferramenta. Normalmente, eles apresentam de 4 a 12 etapas. A vida útil da ferramenta depende da espessura do material.

Com uma rotação ideal de 2.000, essas brocas são indispensáveis. A manutenção regular garante maior longevidade da ferramenta.

As brocas escareadoras criam um furo cônico para as cabeças dos parafusos. Um ângulo de 90 graus é padrão. Materiais como o alumínio requerem RPMs em torno de 2.500. Materiais mais duros, como o aço, exigem 1.000 RPM mais lentos. A técnica adequada garante a colocação nivelada do parafuso.

Centralize as brocas, vitais para trabalhos de torno e inicie furos para brocas maiores. Freqüentemente, eles possuem um ângulo de ponta de 60 graus. Para o aço, as RPMs giram em torno de 2.000, enquanto os metais mais macios podem exigir 3.000 RPM. Certifique-se de que a ferramenta permaneça centralizada para obter os melhores resultados.

As brocas cônicas criam furos cônicos, geralmente para acessórios. A conicidade padrão é 1:16. Os valores de RPM podem variar, mas 1.500-2.000 é um intervalo comum. RPM muito alto pode danificar a ferramenta. Garanta uma pressão consistente durante a operação.

As brocas removem o material do centro, deixando um núcleo cilíndrico. A profundidade de corte geralmente atinge 4D. Com RPMs em torno de 2.500, eles são eficazes para materiais como concreto. Use água para resfriar e lubrificar a furadeira durante a operação.

Brocas para alvenaria, com pontas de metal duro, lidam com tijolo e concreto. O design da flauta auxilia na remoção de poeira. Um RPM de 700-1200 é eficaz. Por segurança, use proteção para os olhos. A lubrificação é fundamental para longevidade e eficácia.

Nos processos de perfuração o aço se destaca. Com uma resistência à tração de cerca de 58.000 psi, a durabilidade do aço é incomparável. Brocas HSS (aço rápido) funcionam bem. Além disso, o uso de refrigerante melhora a vida útil da broca. O alto teor de carbono do aço afeta a escolha da ferramenta. Garantir a precisão torna-se crucial.

Perfurar alumínio requer cuidado. Mais macio que o aço, o ponto de fusão do alumínio é mais baixo, em torno de 660°C. O uso de brocas com ponta de metal duro é benéfico.

A condutividade térmica do alumínio é 205 W/mK. A rápida dissipação de calor é observada. A lubrificação adequada garante operações mais suaves. Consequentemente, a remoção de cavacos permanece eficiente.

O titânio apresenta desafios únicos. Ostentando uma resistência à tração de 63.000 psi, é robusto. A resistência ao calor do titânio exige atenção. Brocas de metal duro são adequadas para titânio.

Notavelmente, o RPM recomendado varia entre 50-110. O uso de refrigerantes como TiCC (revestimento de carbonitreto de titânio) aumenta a longevidade da ferramenta. Acima de tudo, taxas de avanço consistentes garantem resultados ideais.

O latão, uma liga de cobre-zinco, é distinto. Freqüentemente, os componentes de latão contêm 65% de cobre. A perfuração requer brocas específicas, preferencialmente HSS. Considerando a ductilidade do latão, os cavacos se formam facilmente.

Uma faixa de RPM de 100-300 é ideal. A lubrificação, embora não seja obrigatória, auxilia em operações mais suaves. Alcançar a precisão torna-se viável.

Os plásticos variam em dureza. O HDPE (Polietileno de Alta Densidade) difere do PVC (Cloreto de Polivinila). A perfuração exige brocas afiadas e com ângulo de cunha. RPMs abaixo de 500 funcionam melhor.

Como os plásticos são isolantes, ocorre acúmulo de calor. A ventilação e os refrigerantes podem neutralizar isso. Em última análise, os ajustes da taxa de avanço otimizam os resultados da perfuração.

Na usinagem de precisão, atingir o diâmetro correto do furo é crucial. As dimensões do furo variam de 2 mm a 100 mm. O diâmetro do furo define a função da peça.

Para um desempenho ideal, o cumprimento das medidas especificadas é vital. Erros além de 0,01 mm podem comprometer a funcionalidade de um componente. Garantir a precisão não é negociável em máquina chata operações.

A seleção da ferramenta apropriada determina o sucesso da usinagem. Ferramentas como alargadores de ponta única, ponta dupla e ajustáveis têm usos distintos.

Cada ferramenta atende a um material específico: HSS para aço, metal duro para metais mais duros. A vida útil da ferramenta varia de acordo com o material e o uso. Compreender as especificações e a aplicação da ferramenta garante os resultados desejados nas operações de mandrilamento.

A taxa de avanço afeta a eficiência e a qualidade do mandrilamento. As taxas de avanço variam entre 0,05 mm/rev e 0,5 mm/rev. ajustar a taxa de avanço pode influenciar o acabamento da superfície.

Uma taxa mais lenta geralmente produz acabamentos mais suaves. Por outro lado, taxas mais rápidas podem acelerar o processo, mas comprometer a qualidade. Equilibrar velocidade e precisão é essencial.

A profundidade é fundamental em operações de mandrilamento. As profundidades variam com base nos requisitos dos componentes, geralmente entre 5 mm e 500 mm. O comprimento e a rigidez da ferramenta influenciam as profundidades alcançáveis.

Alcançar a profundidade correta garante o ajuste e a função do componente. Monitoramento e ajustes constantes garantem o resultado desejado em tarefas de perfuração específicas em profundidade.

A qualidade da superfície final diz muito sobre o processo de perfuração. Os valores de rugosidade superficial (Ra) indicam a qualidade do acabamento. Valores mais baixos de Ra, como 0,2 µm, significam acabamentos mais suaves.

O tipo de material, a seleção da ferramenta e a taxa de avanço afetam diretamente o valor Ra. Ao otimizar esses parâmetros, torna-se viável obter um acabamento superior.

A configuração adequada da máquina estabelece a base para um mandrilamento bem-sucedido. Parâmetros como velocidade do fuso (RPM), geralmente entre 1.000 e 5.000, desempenham um papel. O alinhamento correto da peça e da ferramenta evita erros.

Calibrar máquinas usando micrômetros e medidores garante precisão. A manutenção e a calibração regulares mantêm o desempenho e a longevidade da máquina.

No fresamento, a remoção controlada de material resulta em formatos precisos. As máquinas utilizam cortadores rotativos para remover metal. Máquinas CNC automatizam o processo, garantindo precisão.

Determinar o caminho da ferramenta é vital. O caminho segue uma sequência, ditando o movimento do cortador. O planejamento adequado maximiza a eficiência e minimiza o desgaste da ferramenta.

Alcançar um acabamento superficial liso é crucial. Os fatores que influenciam o acabamento incluem tipo de cortador, velocidade e taxa de avanço. Procure um valor Ra entre 0,2 a 3,2 μm para obter resultados ideais.

Vários cortadores atendem a diferentes tarefas. As fresas de topo lidam com perfilamento e embolsamento. As fresas de facear garantem superfícies planas. As fresas de ponta esférica criam superfícies contornadas. Selecionar o cortador certo garante o sucesso do trabalho.

A manutenção segura do trabalho é essencial para a segurança. Tornos, grampos e acessórios seguram a peça de trabalho. A fixação adequada do trabalho evita movimentos, garantindo cortes precisos.

A profundidade do corte influencia o produto final. Cortes muito profundos sobrecarregam a máquina. Cortes muito superficiais desperdiçam tempo. Uma profundidade de 2 a 5 mm é padrão para a maioria dos materiais.

Tornos transformam matérias-primas. Tornos CNC (Controle Numérico Computadorizado) auxiliam na precisão. Com o RPM (rotações por minuto) definido, o giro começa. Em seguida, insere peças metálicas moldadas.

As configurações corretas da máquina produzem resultados ideais. As operações de torno, essenciais para furação, mandrilamento, fresamento e torneamento, oferecem precisão ao setor.

A escolha das ferramentas é crucial. HSS (aço rápido) continua popular. Ferramentas de metal duro resistem ao calor. Fato: A vida útil da ferramenta varia. Regularmente, os especialistas selecionam ferramentas com base na dureza do material. Para obter os melhores resultados, a escolha da ferramenta é importante.

O RPM é importante no giro. Alto RPM garante acabamentos suaves. Por outro lado, o baixo RPM ajuda materiais mais duros. Fato: O RPM ideal do alumínio é 2.500. O aço requer 1.200 RPM. A velocidade correta do fuso melhora significativamente a qualidade do produto.

Os ângulos impactam o corte do material. O ângulo de inclinação, o ângulo de relevo e o ângulo de ataque são vitais. Um ângulo de inclinação de 12° é adequado para aço. Ângulos corretos garantem cortes suaves, desgaste reduzido e vida útil prolongada da ferramenta.

A profundidade afeta diretamente a remoção de material. A profundidade varia entre 0,2 mm e 6,5 mm. Uma profundidade de 3 mm é comum para operações de desbaste. Profundidades precisas garantem os acabamentos desejados, maximizando a eficiência.

A qualidade da superfície é fundamental. RA (Roughness Average) mede a qualidade do acabamento. Um RA mais baixo denota superfícies mais lisas. Fatores como RPM, ângulos da ferramenta e profundidade afetam o RA. Alcançar uma superfície perfeita requer experiência e precisão.

Critérios/Parâmetro | Operações de torno | Seleção de ferramentas | Velocidade do fuso | Ângulos da ferramenta | Profundidade do corte | Acabamento de superfície |

Precisão | ±0,001 mm | Pontas de metal duro | 1500 rpm | Ângulo de 60° | 2,5mm | Ra 1,6 µm |

Compatibilidade de materiais | Aço, Alumínio | HSS, Carboneto | Aço: 1200 RPM | Alumínio: 80° | Alumínio: 1mm | Aço: Ra 0,8 µm |

Desgaste e Rasgo | Baixo teor de latão | HSS: Moderado | Inferior: Menos desgaste | Agudo: Desgaste mais rápido | Mais profundo: mais desgaste | Áspero: Ra 2,8 µm |

Aplicativo | Perfuração, Enfrentamento | Desbaste, Acabamento | Alto: Polimento | Desbaste: 55° | Grosso: Desbaste | Bem: Decorativo |

Manutenção | Lubrificação regular | Afiação | Verificação do cinto | Afiação | Verificação regular | Polimento regular |

Eficiência | Alto para metais | Carboneto: Mais Rápido | Consistente: Melhor | Ideal: 60° | Moderado | Suave: Alta demanda |

Uma mesa sobre torneamento: dando forma às matérias-primas!

Em furação, mandrilamento, fresamento e torneamento, a velocidade de corte ideal é fundamental. Metais como o alumínio requerem velocidades mais altas, em torno de 400 RPM (revoluções por minuto), enquanto materiais mais resistentes como o aço podem operar em torno de 125 RPM. Os ajustes na velocidade de corte impactam diretamente na qualidade da peça usinada.

Uma vida útil mais longa da ferramenta denota eficiência. Ao monitorar o desgaste e a degradação, as substituições de ferramentas tornam-se previsíveis. Ferramentas de aço rápido (HSS) oferecem um equilíbrio entre longevidade e custo. As ferramentas de metal duro, embora mais caras, prolongam substancialmente a vida útil da ferramenta em muitos casos.

Este parâmetro determina quanto material é removido em uma passagem. Durante o fresamento, uma profundidade de 0,020 polegadas pode ser usada para acabamentos finos, enquanto cortes brutos podem empregar uma profundidade de 0,100 polegadas. Ajustar esta profundidade garante precisão e reduz o desgaste da ferramenta.

A taxa na qual o material avança em direção à ferramenta é crucial. Para operações de torneamento, taxas de avanço entre 0,002 e 0,006 polegadas por revolução geralmente produzem resultados ideais. Taxas de avanço corretas evitam a quebra da ferramenta e melhoram o acabamento superficial.

Todo processo de usinagem visa um acabamento liso. Os valores de rugosidade superficial, muitas vezes medidos em Ra (Roughness Average), ajudam a quantificar essa suavidade. Um valor Ra de 32 indica um acabamento usinado padrão, mas operações especializadas podem atingir valores tão baixos quanto 16.

Os refrigerantes têm dupla finalidade: regulação da temperatura e remoção de detritos. Óleos solúveis em água são comuns, oferecendo bom resfriamento e lubrificação. Os refrigerantes sintéticos, por outro lado, resistem ao crescimento bacteriano, ampliando sua usabilidade.

Nas operações de usinagem, a degradação da ferramenta continua sendo fundamental. Ações em alta velocidade causam desgaste rápido da ferramenta. Mesmo as ferramentas mais robustas, como metal duro ou HSS, enfrentam degradação.

O uso prolongado da ferramenta afeta a qualidade dos cortes, levando ao aumento dos custos operacionais.

Durante os processos de furação e fresamento, as máquinas frequentemente encontram oscilações indesejadas. A vibração excessiva compromete a integridade do produto final.

O uso de máquinas CNC modernas com melhor estabilidade pode atenuar um pouco isso. Os operadores de máquinas precisam monitorar e ajustar constantemente as configurações para garantir vibrações mínimas.

Torneamento e fresamento em alta velocidade produzem calor significativo. Temperaturas excessivas podem deformar a peça de trabalho. Métodos de resfriamento, como o uso de fluidos de corte, são essenciais.

Esses fluidos reduzem as temperaturas, mas selecionar o fluido certo para cada material é crucial.

Todo processo de usinagem resulta em perda de material. Operações ineficientes de fresamento ou torneamento podem levar ao aumento do desperdício. Técnicas modernas, como software CAD/CAM, auxiliam na otimização dos caminhos de corte. Mesmo com a tecnologia, alcançar o desperdício zero continua a ser um desafio.

A demanda por componentes ultraprecisos está aumentando. Os métodos tradicionais de perfuração ou mandrilamento podem não atingir a precisão desejada. Máquinas avançadas com precisão em nível de mícron estão disponíveis. Ainda assim, têm um custo elevado e requerem formação especializada.

HSM, ou RPM, atinge até 30.000 RPM. O corte de metais em alta velocidade, especialmente alumínio e titânio, mostra-se eficiente. Ferramentas precisas e máquinas rígidas garantem qualidade nos processos HSM.

O resfriamento criogênico utiliza nitrogênio líquido a -196°C. As taxas de resfriamento superam os métodos tradicionais. A vida útil da ferramenta aumenta em 50% com tratamento criogênico. Esse resfriamento melhora o acabamento superficial, reduzindo o desgaste.

Os feixes de laser cortam, gravam e moldam materiais. A intensidade do feixe atinge 1.000 watts. Os lasers atingem precisão de 0,005 mm. Metais, plásticos e cerâmicas se beneficiam da precisão do laser.

USM emprega vibrações de alta frequência. A ferramenta vibra a 20.000 Hz. Materiais duros e quebradiços como vidro e cerâmica passam por USM. A geração mínima de calor garante a integridade do material.

O ECM remove o metal por meio de dissolução anódica controlada. A tensão entre a ferramenta e a peça fica entre 5 e 25V. A taxa de remoção de material (MRR) depende da corrente aplicada. Alcançar formas complexas torna-se viável.

O plasma atinge temperaturas de 30.000°C. Materiais condutores passam por corte a plasma. A profundidade dos cortes chega a 50mm. O processo oferece rapidez e eficiência para materiais espessos.

A usinagem abrange diversos processos. Perfuração, mandrilamento, fresamento e torneamento se destacam como conceitos centrais. Cada um oferece vantagens exclusivas no setor de manufatura. Busque mais conhecimento e domínio. Para equipamentos avançados e experiência, visite CNCYANGSEN. Confie na precisão, qualidade e eficiência.