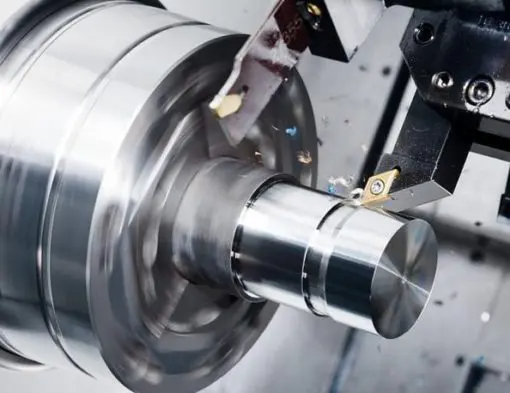

A complexa dinâmica de exatidão e precisão que ocorre no campo da usinagem CNC (Controle Numérico Computadorizado) sempre me fascinou. A maneira como fabricamos peças e componentes complexos com precisão incomparável foi completamente transformada por essa técnica de fabricação de ponta. A combinação da usinagem CNC com o projeto auxiliado por computador (CAD) inaugurou uma nova era na manufatura, onde a repetibilidade e a exatidão são cruciais.

Para entender as complexidades associadas à precisão da usinagem CNC, é imprescindível compreender os conceitos básicos que fundamentam essa tecnologia avançada de fabricação. Um software pré-programado é utilizado para comandar o movimento das ferramentas e equipamentos de corte, possibilitando a transformação de matérias-primas em peças complexas com alta precisão. A precisão da usinagem CNC é função da capacidade do sistema de manter as dimensões e tolerâncias do projeto dentro de um limite especificado. A usinagem CNC é fundamental em setores como o aeroespacial, automotivo e de dispositivos médicos, e mesmo uma pequena tolerância pode ter grandes implicações para a funcionalidade e segurança do produto final.

A precisão da usinagem CNC depende de muitos fatores inter-relacionados que influenciam o resultado final. A precisão e a exatidão das peças finais podem ser afetadas por cada etapa do processo de usinagem CNC, incluindo a integridade mecânica das máquinas-ferramenta, bem como o nível de habilidade do operador. Compreender esses componentes nos permitirá entender como a tecnologia, a experiência e os elementos adjacentes se combinam para influenciar a precisão da usinagem CNC.

A precisão da usinagem CNC não é apenas uma especificação técnica — ela impacta diretamente a qualidade da peça, o encaixe na montagem, a eficiência da produção e o custo total de fabricação.

Se as suas peças não atenderem aos requisitos de tolerância, você poderá enfrentar retrabalho, sucata, problemas de montagem ou até mesmo rejeição por parte do cliente.

Por isso, escolher a estrutura correta da máquina CNC, o sistema de fuso e os componentes de movimento é fundamental para alcançar uma precisão estável e repetível em ambientes de produção reais.

As máquinas-ferramenta são a base da precisão na usinagem CNC. Por sua vez, a precisão depende em grande parte da estabilidade e precisão inerentes às máquinas-ferramenta. A rigidez estrutural, seus sistemas de movimento linear e a dinâmica do fuso influenciam o grau em que a máquina CNC reproduz fielmente os percursos programados com o mínimo de desvio. A ocorrência de qualquer tipo de desgaste mecânico, folga ou desalinhamento na máquina-ferramenta gera erros durante o corte, e esses erros levam a imprecisões dimensionais nos componentes finais.

Além disso, a máquina-ferramenta se move dinamicamente em aceleração, desaceleração e ao mudar de direção, o que resulta em vibrações ou deflexões que dificultam a manutenção de um corte preciso. As máquinas modernas vêm com recursos mais avançados, como encoders lineares, compensação de folga e servocontroladores dinâmicos. Isso garante maior precisão e movimentos exatos para melhores resultados. É muito importante que a ferramenta mantenha sua precisão dentro dos limites estipulados por meio de calibração e manutenção regulares, além do estrito cumprimento das especificações do fabricante.

A escolha e a condição das ferramentas de corte na usinagem CNC têm um grande impacto na precisão e no acabamento das peças usinadas. Diversas considerações importantes devem ser levadas em conta ao selecionar materiais, formatos, sistemas de camadas e métodos de geração de cavacos adequados, bem como as operações de remoção de calor durante a usinagem. Vibrações, deflexões e um acabamento superficial áspero na peça resultam do uso de ferramentas de corte cegas ou desgastadas, afetando negativamente a precisão dimensional.

Além disso, selecionar a velocidade de corte, o avanço e a profundidade de corte corretos ajuda a maximizar a eficiência das ferramentas e a reduzir o desgaste. Os operadores de máquinas podem aprimorar a precisão e a eficiência do processo de usinagem CNC utilizando ferramentas de corte de alta qualidade e retificadas com precisão, que proporcionam evacuação adequada de cavacos e estabilidade térmica.

É fundamental garantir a fixação e o posicionamento seguros da peça dentro da CNC, o que contribui para a estabilidade dimensional e a precisão durante todo o processo de usinagem. Erros podem, portanto, ser introduzidos nas características usinadas devido a qualquer tipo de deslizamento, movimento de deformação da peça ou desalinhamento durante os processos de usinagem, o que, em última análise, resultará em baixa precisão. Para ajudar a preservar a integridade dimensional, a seleção de dispositivos de fixação adequados, como morsas, dispositivos de fixação e grampos, deve ser baseada na geometria específica e nos materiais utilizados em determinada peça.

Além disso, a execução adequada das pressões de fixação, do referenciamento posicional e dos elementos de localização pode compensar as forças de usinagem e expansão, garantindo assim a precisão da peça. Para obter peças usinadas em CNC de forma eficaz e reproduzível, é necessário realizar uma inspeção e validação rigorosas do sistema de fixação, além de ter cuidado ao posicionar a peça.

A precisão e a suavidade da superfície das peças usinadas são significativamente afetadas pela escolha e pelo estado das ferramentas de corte utilizadas na usinagem CNC. No entanto, a escolha de materiais adequados para as ferramentas, geometrias, revestimentos e preparações de aresta é crucial em termos de força de corte, características de formação do cavaco e dissipação de calor durante o processo de usinagem. A perda de integridade da superfície pode resultar de uma combinação de ferramentas de corte cegas ou desgastadas, que levam à introdução de vibrações, deflexões e acabamento superficial deficiente, com consequente comprometimento das dimensões da peça final.

Além disso, a escolha de velocidades de corte, avanços e profundidades adequadas aumentará significativamente a eficácia das ferramentas, reduzindo seu desgaste. A precisão e a eficiência do processo de usinagem CNC são elevadas a um novo patamar com o uso de ferramentas de corte retificadas com precisão e qualidade, que oferecem folga suficiente para remoção de cavacos, bem como estabilidade térmica.

Na usinagem CNC, diversos parâmetros de corte determinam a precisão e o acabamento superficial das peças usinadas. A escolha adequada de velocidades de corte, avanços, profundidades de corte e método de contato da ferramenta resulta em forças de corte, formação de cavacos e geração de calor maiores ou menores durante o processo de usinagem. Parâmetros de usinagem apropriados para o material, geometria e ferramenta em questão maximizam a precisão da usinagem e reduzem problemas como desgaste da ferramenta, deflexão e deformação da peça.

Além disso, algumas das técnicas de corte avançadas que podem ser empregadas incluem usinagem de alta velocidade, fresamento trocoidal e trajetórias de ferramentas adaptativas, o que leva a uma maior precisão e qualidade superficial dos componentes usinados. Ao aplicar a tecnologia de otimização de parâmetros de corte, os operadores de máquinas CNC abrem novos horizontes para precisão e eficiência na produção.

A escolha das propriedades do material é crucial para determinar a usinabilidade, o desgaste da ferramenta e a estabilidade dimensional durante o processo de usinagem CNC. Cada material possui mecanismos, metalurgia e propriedades termofísicas específicas, que afetam as forças de corte, a integridade da superfície, a formação de cavacos e o desgaste da ferramenta durante a operação de usinagem. Esses fatores influenciam consideravelmente a vida útil da ferramenta, as forças de corte e o acabamento superficial, impactando, em última instância, a precisão dimensional das peças fabricadas.

Para selecionar as ferramentas e os parâmetros de usinagem adequados para um determinado material, os operadores de máquinas CNC devem ter um sólido conhecimento de ciência dos materiais e metalurgia. Com essas informações, eles podem aprimorar a precisão e a eficiência na usinagem CNC, otimizando o processo de corte e reduzindo as dificuldades inerentes à variedade de qualidades dos materiais.

A usinagem CNC é fortemente influenciada pelo ambiente em que ocorre, resultando em um alto nível de precisão. Os componentes usinados estão sujeitos a problemas de estabilidade térmica, integridade dimensional e acabamento superficial devido a flutuações de temperatura, umidade, contaminantes presentes no ar e vibrações ambientais. Variações dimensionais entre a peça e a máquina-ferramenta podem ocorrer devido a flutuações de temperatura.

Para contrabalançar os efeitos de fatores externos, as instalações de usinagem CNC utilizam atmosferas controladas, métodos de amortecimento de vibrações e filtros de ar para garantir condições operacionais estáveis. Além disso, o posicionamento de máquinas-ferramenta, estações de trabalho e equipamentos auxiliares deve ser estrategicamente planejado para minimizar vibrações ou perturbações externas, garantindo assim a precisão e a exatidão da usinagem CNC.

A programação e a otimização das operações de usinagem estão intimamente ligadas às complexidades da precisão da usinagem CNC. A obtenção das dimensões e tolerâncias de projeto exigidas nos componentes usinados depende criticamente da criação de programas de código G precisos, eficazes e com trajetórias de ferramenta otimizadas. É necessário domínio de softwares CAD/CAM, algoritmos de geração de trajetórias de ferramenta e técnicas de pós-processamento para criar programas de usinagem altamente eficientes, sem erros e sem colisões.

Além disso, o uso de técnicas modernas de usinagem, como desbaste adaptativo, usinagem de alta velocidade e ferramentas multieixos, também pode proporcionar maior precisão e melhor acabamento superficial. Técnicas avançadas de programação permitem que os operadores de máquinas CNC explorem novas dimensões de precisão e eficiência em seus projetos de fabricação.

A habilidade e a experiência do operador de máquina CNC determinam a precisão, a eficiência e a segurança das atividades de usinagem. Um operador competente conhece os princípios da usinagem, a dinâmica envolvida nas ferramentas, o comportamento dos materiais e as complexidades da programação; portanto, utiliza esses conhecimentos para conduzir o processo de usinagem com precisão e eficiência. Por meio de sua experiência e capacidade de resolução de problemas, operadores capacitados podem detectar, solucionar e evitar situações em que as peças usinadas possam ter sua precisão dimensional e acabamento superficial comprometidos.

Além do exposto acima, o treinamento contínuo e a exposição a novas tecnologias contribuem para o aprimoramento das habilidades e da expertise do operador de CNC. Os fabricantes devem investir no desenvolvimento profissional de seus funcionários, pois isso ajuda a elevar o padrão de precisão das máquinas CNC e cria um ambiente de excelência na operação.

É crucial manter a precisão, a durabilidade e a confiabilidade das operações de usinagem, cuidando das máquinas-ferramenta CNC, das ferramentas de corte e dos equipamentos associados. Inspeções, lubrificações e ajustes regulares garantem que componentes da máquina-ferramenta, como fusos de esferas, guias lineares e rolamentos de precisão, permaneçam dentro das tolerâncias, mantendo assim a precisão do processo de usinagem.

Isso também envolve a substituição sistemática, a revisão para reutilização e o controle de estoque desses elementos de corte, a fim de manter o desempenho e a precisão de corte consistentes. Os operadores de máquinas podem evitar paradas dispendiosas, quebras de ferramentas e erros dimensionais seguindo um plano de manutenção proativo que ajudará toda a máquina a manter sua precisão e eficiência originais no processo de usinagem CNC.

A influência das vibrações não pode ser subestimada, apesar de sua natureza insidiosa. As vibrações podem desestabilizar a estabilidade, o acabamento superficial e a dimensionalidade dos componentes usinados. Elas podem ser geradas pela própria máquina-ferramenta, pelo processo de corte, pela peça de trabalho ou por fontes externas, e cada uma delas tem efeitos distintos sobre a precisão e a repetibilidade das operações de usinagem.

Os mecanismos de amortecimento de vibração normalmente usados em instalações de usinagem CNC incluem porta-ferramentas antivibração, amortecedores de massa sintonizados e sistemas de isolamento de máquinas-ferramenta. Além disso, é possível evitar erros induzidos por vibração na precisão e qualidade dos componentes usinados por meio da otimização estratégica dos parâmetros de corte, estratégias de trajetória da ferramenta e dinâmica de usinagem. Os operadores de máquinas CNC podem aprimorar a precisão e a estabilidade de suas operações de usinagem por meio da abordagem holística de mitigação de vibração.

A precisão e a estabilidade podem ser seriamente prejudicadas pela dinâmica térmica da usinagem CNC, que pode causar alterações dimensionais, expansão do material e distorções estruturais tanto na máquina-ferramenta quanto na peça. Empenamento da peça, deflexão da ferramenta e alongamento do fuso podem ser causados por flutuações térmicas resultantes das forças de corte, do calor gerado pelo atrito e das diferenças de temperatura ambiente. Esses eventos podem, em última análise, comprometer o acabamento superficial e a precisão dimensional dos componentes usinados.

Para evitar o impacto da deformação térmica, as instalações de usinagem CNC normalmente utilizam métodos de estabilização térmica, como enclausuramento de máquinas, fluidos de corte e compensação adaptativa. Além disso, a determinação cuidadosa dos parâmetros de corte, dos materiais das ferramentas e das abordagens de usinagem pode minimizar o efeito da dinâmica térmica na precisão e estabilidade da usinagem. Os operadores de máquinas CNC são incentivados a adotar uma estratégia proativa de gerenciamento térmico para proteger a integridade dimensional e a precisão de suas atividades de fabricação.

As forças de corte geradas no processo de usinagem CNC desempenham um papel fundamental na qualidade das superfícies das peças acabadas, na vida útil da ferramenta e na precisão geral. A força de corte que a ferramenta e a peça experimentam está diretamente relacionada à velocidade de corte, à taxa de avanço, à profundidade de corte e ao contato da ferramenta. Diversos defeitos podem surgir como resultado de uma força de corte excessiva, incluindo deflexão da ferramenta, deformação da peça e acabamento superficial deficiente, diminuindo assim as dimensões e a integridade geral da peça.

Para obter uma força de corte superior, a usinagem de precisão pode ser alcançada ajustando-se adequadamente os parâmetros de corte, as geometrias da ferramenta e o método de remoção de material, utilizando um material específico. Além disso, o uso de técnicas de corte mais sofisticadas, como fresamento trocoidal, usinagem de alta velocidade e trajetórias de ferramenta otimizadas, reduz o efeito da força de corte, resultando em maior precisão e estabilidade da peça. O conhecimento e a habilidade no controle da força de corte são competências essenciais dos operadores de máquinas CNC, contribuindo para o aumento da precisão e da capacidade de produção.

O desgaste da ferramenta é um dos principais problemas na usinagem CNC precisa e eficiente, resultando em baixo desempenho de corte, acabamento superficial deficiente e dimensões imprecisas no produto final. No entanto, o desgaste da ferramenta ocorre de diversas formas, como desgaste de flanco, desgaste de cratera, lascamento de aresta ou aresta postiça, que afetam de maneira diferente a força de corte, a formação de cavacos e a qualidade da superfície do produto.

Portanto, os operadores de máquinas CNC precisam adotar medidas preventivas na escolha da ferramenta, na relação material-corte e nos parâmetros de corte ideais para minimizar os impactos do desgaste da ferramenta. Além disso, o uso de diferentes tipos de revestimentos, geometrias e preparações de aresta de corte pode melhorar a resistência da ferramenta ao desgaste e aumentar o desempenho de corte. Os operadores devem adotar uma estratégia abrangente de gerenciamento de desgaste para suas máquinas CNC, a fim de manter operações precisas e eficazes.

O uso estratégico de fluido na usinagem CNC reduz os desvios induzidos pelo calor, bem como a contaminação por cavacos e desgaste de ferramentas durante a usinagem, o que garante a precisão das peças usinadas e de suas superfícies. Líquido de arrefecimento Atua como uma barreira à transmissão de calor, remove cavacos e lubrifica as ferramentas durante a furação/fresagem, reduzindo assim as temperaturas de corte, facilitando a evacuação de cavacos e prolongando a vida útil da ferramenta. Além disso, a escolha correta dos tipos de fluido de corte, vazões e métodos de aplicação é fundamental para melhorar o desempenho da usinagem e eliminar os impactos negativos do aquecimento e do acúmulo de cavacos.

Os operadores de máquinas CNC podem aumentar a precisão, melhorar a eficiência e prolongar a vida útil das ferramentas em suas operações de usinagem utilizando sistemas de refrigeração modernos. Além disso, a lubrificação com quantidade mínima (MQL) e a refrigeração de alta pressão aprimoram ainda mais a precisão das peças usinadas, garantindo que todo o processo de usinagem CNC seja estável e preciso.

Compreender os fatores é apenas o primeiro passo. Na manufatura real, alcançar alta precisão exige controle sistemático em todo o projeto da máquina, configuração e gerenciamento do processo.

As principais medidas práticas incluem:

• Utilização de estruturas de máquinas de alta rigidez para minimizar a vibração durante o corte.

• Selecionar fusos de esferas e guias lineares de precisão para garantir um posicionamento repetível.

• Aplicar estratégias de compensação térmica para reduzir a deformação induzida pelo calor.

• Otimização dos parâmetros de corte para evitar deflexão e vibração da ferramenta.

• Realizar verificações regulares de calibração e alinhamento da máquina.

Uma máquina CNC projetada especificamente para usinagem de precisão pode reduzir significativamente a variabilidade e garantir resultados consistentes ao longo de longos ciclos de produção.

Em conclusão, a precisão de usinagem CNC Depende de um grande número de parâmetros inter-relacionados, incluindo características da máquina-ferramenta, métodos de corte, características do material e condições ambientais. Através de uma compreensão e abordagem aprofundadas deste elemento, é possível aumentar significativamente a precisão, a consistência e a produtividade em máquinas CNC.

A precisão superior na fabricação CNC exige a otimização da precisão da máquina-ferramenta, estratégias de ferramentas, soluções de fixação, parâmetros de corte e controles ambientais. Além disso, o treinamento do operador, as técnicas de manutenção, o controle de vibração, o gerenciamento térmico e o gerenciamento do desgaste das ferramentas são considerações importantes para manter a precisão e a confiabilidade nas operações de usinagem CNC. Adotar uma visão abrangente dos elementos que determinam a precisão da usinagem CNC permite que os fabricantes produzam peças complexas e sensíveis com um nível de precisão sem precedentes.