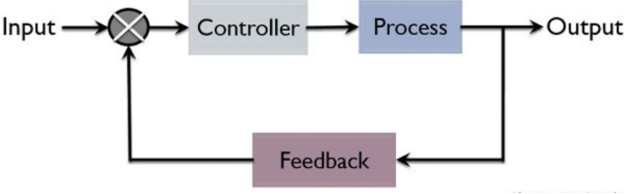

O início de um caminho que leva ao Sistema CNC Closed Loop torna-se uma entrada no mundo das tecnologias avançadas de produção. No mundo do CNC, esses sistemas servem como pilares de precisão com seus modelos de feedback. Pode-se imaginar uma sinfonia onde cada instrumento desempenha corretamente o seu papel – tal é o alinhamento e a precisão destes sistemas.

Sensores, servos e software formam uma interação de precisão delicadamente coreografada. Este manual mostra o caminho para os novatos, dando luz às formas secretas de operação em circuito fechado – um milagre tecnológico na usinagem moderna.

Os loops de feedback em sistemas CNC garantem um monitoramento constante da precisão. Motores e drives são sincronizados, reduzindo o desvio. Sensores avançados detectam discrepâncias mínimas, ajustando instantaneamente as trajetórias. Controladores de alta velocidade interpretam dados complexos, otimizando caminhos de ferramentas.

São feitos ajustes em tempo real, mantendo a integridade dimensional. Esses sistemas superam os equivalentes tradicionais de malha aberta em confiabilidade. Equipados com algoritmos sofisticados, os sistemas CNC de circuito fechado transformam a dinâmica de usinagem. A eficiência aumenta, o tempo de inatividade diminui. Ferramentas de precisão tornam-se uma expectativa padrão, não um luxo.

Os sistemas CNC, com seus algoritmos avançados, permitem controle superior em tarefas complexas. Os mecanismos de feedback ajustam as operações em tempo real, garantindo precisão.

O alinhamento dos eixos e a velocidade do fuso mantêm um alto nível de precisão. Ajustes rápidos são feitos em tempo real e marcam a singularidade do CNC. O controle de precisão torna-se fundamental em usinagens complexas.

Os sistemas de circuito fechado em CNC se destacam por fornecer maior precisão. Correções minuciosas são possíveis através do monitoramento contínuo. A precisão da calibração é alcançada através de sensores sofisticados. Geometrias complexas são renderizadas com precisão com mecânica afinada. A precisão aprimorada se traduz em qualidade superior do produto.

As margens de erro despencam com sistemas CNC de circuito fechado. O monitoramento contínuo detecta discrepâncias precocemente. Mecanismos de controle adaptativos corrigem erros rapidamente. Algoritmos de aprendizado de máquina prevêem e evitam possíveis imprecisões. A redução na intervenção humana minimiza a probabilidade de erro. A redução de erros é crucial para a fabricação de alto risco.

Os sistemas CNC aproveitam o feedback para um desempenho ideal. Os sensores coletam dados em tempo real, melhorando a tomada de decisões. Os ciclos de feedback ajustam parâmetros para melhores resultados. Respostas inteligentes a condições variáveis exemplificam a sofisticação do sistema. Utilizando feedback, as máquinas CNC alcançam uma precisão incomparável.

A estabilidade é inerente aos sistemas CNC de circuito fechado. O monitoramento constante garante uma operação consistente. As variações são corrigidas imediatamente, mantendo a integridade do processo. Flutuações de temperatura e inconsistências de materiais são rapidamente resolvidas. A estabilidade no processo leva a resultados previsíveis e confiáveis.

A eficiência nas operações CNC dispara com sistemas de circuito fechado. Velocidade e precisão se unem, reduzindo os tempos de ciclo. Ajustes automatizados economizam tempo e recursos. Processos simplificados melhoram o rendimento. Os ganhos de eficiência são significativos, impactando positivamente a produtividade geral.

A automação atinge novos patamares com a tecnologia de circuito fechado CNC. A programação avançada permite que tarefas complexas sejam executadas de forma autônoma. A supervisão humana é reduzida, aumentando a velocidade operacional. As máquinas operam com maior independência, demonstrando o poder da automação na fabricação moderna.

Recurso | Sistemas de circuito fechado CNC | Sistemas de circuito aberto CNC | Detalhes de comparação | Impacto na precisão | Impacto na eficiência | Benefício geral |

Mecanismo de controle | Loop de feedback | Sem comentários | Loops fechados ajustam-se em tempo real | Alta precisão | Eficiência aprimorada | Circuito fechado superior |

Manipulação de erros | Correção de erros | Sem correção de erros | Loops fechados corrigem erros | Erros reduzidos | Desempenho estável | Ciclo fechado vantajoso |

Nível de precisão | Alto | Moderado | Maior precisão com feedback | Precisão aprimorada | Saída consistente | Ciclo fechado benéfico |

Eficiência | Alto | Variável | Ajustes em tempo real melhoram a eficiência | - | Alta eficiência | Ciclo fechado favorável |

Estabilidade do Processo | Estábulo | Menos estável | O feedback garante consistência | - | Operação constante | Ciclo fechado preferível |

Integração de automação | Aprimorado | Limitado | Melhor integração com sistemas de automação | - | Maior automação | Loop fechado ideal |

Tabela sobre os benefícios dos sistemas de circuito fechado CNC em precisão e eficiência!

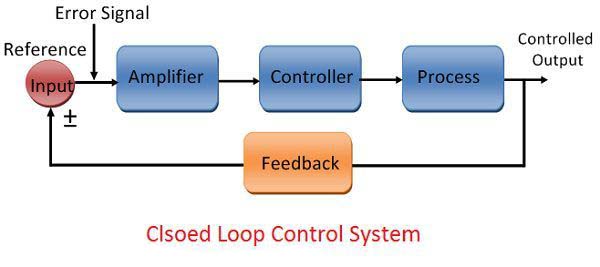

Um alicerce da moderna engenharia aeroespacial de precisão são os sistemas de controle de circuito fechado em máquinas CNC. Tais sistemas estão sempre em ação, observando e ajustando os processos de operações para garantir processos totalmente otimizados. Os dados em tempo real são realimentados dos sensores para a unidade de controle.

Os ajustes são feitos automaticamente, de acordo com metas pré-determinadas. Os resultados são constantemente comparados com o que é desejado e as correções são feitas de acordo. As peças integrais são atuadores, controladores e sensores. A adaptabilidade do sistema permite que tarefas complexas se tornem gerenciáveis.

O controle de malha fechada que é eficiência e precisão revolucionou as operações CNC.

Comparados aos sistemas de malha fechada, os sistemas de malha aberta não possuem feedback em tempo real. Por outro lado, os sistemas de malha fechada rastreiam as saídas e fazem alterações nas entradas. O circuito aberto usa condições predefinidas que não são ajustadas. A precisão excede a rigidez em sistemas de circuito fechado.

O circuito fechado é baseado na adaptabilidade, enquanto o circuito aberto segue um caminho fixo. A natureza automática da correção de erros em malha fechada é diferente do que ocorre em malha aberta.

As taxas de eficiência do sistema em malha fechada são muito superiores às do sistema em malha aberta. Para tarefas de missão crítica e de precisão, o uso de sistema de circuito fechado é comum. Os sistemas de circuito aberto são mais fáceis de implementar, mas menos responsivos.

O feedback desempenha um papel vital em sistemas de circuito fechado. Isto proporciona um ajuste e precisão constantes. Os sensores coletam dados que afetam as decisões tomadas pela unidade de controle.

Por meio dos ciclos de feedback, os desvios são corrigidos e a consistência do processo é mantida. A análise imediata de dados é usada em ajustes em tempo real. Uma melhor eficiência do sistema é alcançada através do uso adequado do feedback. O feedback torna as máquinas CNC ferramentas inteligentes e flexíveis.

A consistência do desempenho é alcançada através do processo de feedback. A adaptabilidade deste sistema depende da qualidade do feedback. Os mecanismos de feedback fortalecem os níveis de precisão e eficiência nas operações CNC.

O sistema de circuito fechado do CNC utiliza sensores, retransmitindo informações instantaneamente. O feedback da posição do motor chega ao controlador na velocidade da luz. Os ajustes ocorrem em microssegundos, aumentando a eficiência operacional. Mantendo a precisão, o sistema responde dinamicamente aos dados posicionais. O feedback acionado por sensor garante a otimização do processo.

A detecção de erros é fundamental na operação em circuito fechado do CNC. As discrepâncias no movimento são corrigidas imediatamente. Os controladores detectam desvios, implementando rapidamente medidas corretivas. A precisão é mantida através de ajustes contínuos de erros. A resiliência do sistema é reforçada contra inconsistências operacionais.

A calibração do eixo no CNC é crítica para operações precisas. Cada eixo é ajustado para desempenho ideal. A calibração envolve testes rigorosos das coordenadas X, Y, Z. Garantindo um movimento suave, a calibração reduz o esforço mecânico. O alinhamento preciso dos eixos garante uma execução perfeita.

A precisão no sistema de circuito fechado do CNC é fundamental. Os movimentos são controlados com exatidão. Ajustes finos garantem uma precisão nítida. Minimizando o desvio mecânico, o sistema mantém um controle rigoroso. Manobras precisas resultam em qualidade de produto incomparável.

A correção automática é parte integrante da funcionalidade do CNC. As anomalias do sistema desencadeiam a retificação imediata. Mecanismos de autocorreção adaptam-se às variáveis ambientais. A consistência operacional é preservada através de ajustes automatizados. A correção sem esforço aumenta a longevidade e a confiabilidade da máquina.

Qualidade consistente é uma marca registrada do sistema CNC de circuito fechado. Tarefas repetitivas produzem resultados idênticos. A uniformidade é mantida em todos os lotes de produção. Altos padrões são mantidos de forma consistente. Garantindo a uniformidade do produto, o sistema simboliza a excelência na fabricação.

A precisão aprimorada é alcançada através da tecnologia sofisticada do CNC. Detalhes minuciosos são capturados com precisão. A elevada precisão resulta da engenharia avançada. A atenção meticulosa aos detalhes define o resultado do sistema. Os aprimoramentos de precisão contribuem significativamente para a superioridade do produto.

O monitoramento do sistema em CNC fornece supervisão abrangente. Feeds de dados em tempo real informam o status operacional. A vigilância contínua garante a integridade do sistema. O monitoramento permite uma manutenção proativa, evitando possíveis falhas. Através do monitoramento vigilante do sistema, a longevidade operacional é garantida.

Mecanismos essenciais de parada de emergência estão presentes nas máquinas CNC. Durante casos de emergência, esses sistemas ativam o desligamento instantâneo. A segurança do operador é uma prioridade máxima e tais recursos reduzem a incidência de acidentes. Ações rápidas nas paradas de emergência podem evitar grandes perdas. Essas proteções contra falhas minimizam bastante os riscos operacionais.

Nas operações CNC, os operadores são obrigados a usar roupas de proteção. Óculos de segurança, luvas de mão e protetores auriculares não podem ser comprometidos. Para proteger contra possíveis detritos e ruídos, é necessária uma proteção de engrenagem. A implementação de roupas de proteção é fundamental para a prevenção de lesões. A utilização de equipamento de segurança aumenta frequentemente a operabilidade geral.

A limpeza no local de trabalho do CNC é crítica. Riscos operacionais podem resultar de detritos e desordem. A limpeza regular ajuda a evitar o acúmulo de materiais que possam dificultar o funcionamento das máquinas. Um ambiente bem organizado simplifica as operações e reduz riscos. A ligação entre a limpeza no local de trabalho e o aumento da segurança é direta.

A segurança do CNC requer manutenção periódica da máquina e gravação e fresagem verifica rotineiramente. Com inspeções regulares, possíveis problemas são detectados precocemente. Componentes como fusos, motores e diversas ferramentas estão associados a um monitoramento constante. Com estas verificações, a manutenção preventiva evita quebras inesperadas. Inspeções regulares da máquina resultam em procedimentos mais seguros e consistentes.

Um treinamento operacional holístico é necessário para usuários de CNC. A gestão eficaz das máquinas tem o potencial de reduzir os riscos de acidentes. O treinamento inclui padrões de operação segura e respostas a emergências. É importante compreender a complexidade da máquina através de treinamento por razões de segurança. Os operadores treinados terão menos probabilidade de enfrentar cenários perigosos.

A vida e a segurança das máquinas CNC dependem de manutenção regular. A manutenção regular mantém as máquinas funcionando da melhor forma. O gerenciamento proativo do desgaste evita mau funcionamento.

Os procedimentos de manutenção contribuem para um ambiente de operações mais seguro. Máquinas com manutenção adequada são menos perigosas para os operadores.

Os protocolos de segurança devem ser rigorosamente seguidos no ambiente CNC. Protocolos são procedimentos como instruções sobre o uso apropriado da máquina e resposta a emergências.

Tais ações de segurança são reforçadas pelos treinos regulares. Os protocolos de segurança minimizam os riscos se forem cumpridos. Também é imperativo que todos os operadores compreendam e cumpram estes regulamentos para que o ambiente de trabalho seja seguro.

Uma calibração meticulosa é vital para sistemas CNC de circuito fechado. Utilizando medidores de precisão, os operadores ajustam os eixos X, Y, Z para obter precisão ideal. A calibração envolve o ajuste fino dos controladores PID, garantindo que cada comando se traduza em movimentos precisos.

A recalibração regular e as atualizações pós-software mantêm a integridade do sistema. Os registros de calibração são essenciais para garantia de qualidade.

Pós-configuração, o teste do sistema em um CNC de circuito fechado é crucial. O teste envolve a execução de programas de diagnóstico para verificar a capacidade de resposta do servo motor. Testes rigorosos simulam condições do mundo real, identificando possíveis erros na interpretação do código G.

Testes frequentes aumentam a longevidade e garantem eficiência. Os logs do sistema fornecem informações valiosas para cronogramas de manutenção.

Para sistemas CNC de circuito fechado, as atualizações de software não são negociáveis. Essas atualizações aprimoram os recursos de processamento de código G. Os operadores devem garantir a compatibilidade com o hardware existente.

Após a atualização, a recalibração é recomendada. As atualizações geralmente incluem correções de bugs, melhorando a confiabilidade do sistema. Atualizações regulares constituem a base da eficiência e longevidade do sistema.

Garantir conexões robustas em sistemas CNC de circuito fechado é fundamental. Inspecionar as conexões Ethernet ou USB quanto à integridade da transferência de dados é fundamental.

Conexões soltas podem levar à corrupção de dados, afetando a precisão. Verificações regulares evitam paralisações inesperadas. A integridade da conexão influencia diretamente a precisão da execução do percurso.

As inspeções de segurança são a espinha dorsal das operações CNC de circuito fechado. Os inspetores examinam paradas de emergência, sistemas de proteção e recursos de bloqueio do fuso.

Garantir que todos os protocolos de segurança estejam em conformidade com os padrões da indústria militar minimiza os riscos. Inspeções regulares são obrigatórias para a segurança do operador. Essas verificações protegem contra possíveis falhas mecânicas.

Em sistemas CNC de circuito fechado, a instalação precisa da ferramenta é fundamental. Os operadores devem alinhar as ferramentas corretamente para uma usinagem precisa. A calibração da ferramenta em relação aos pontos de referência garante a precisão dimensional. A instalação incorreta da ferramenta leva a erros significativos nos produtos finais. Verificações regulares do desgaste da ferramenta são necessárias para manter a precisão.

Alinhamento do eixo em CNCs de circuito fechado exige alta precisão. Garantir a perpendicularidade entre os eixos aumenta a precisão da usinagem. O desalinhamento leva a erros nos produtos acabados.

São recomendadas verificações regulares usando ferramentas de alinhamento a laser. O alinhamento adequado reduz o desgaste da ferramenta e prolonga a vida útil da máquina. É um fator crítico para manter a qualidade do produto.

A integração de mecanismos de feedback em sistemas CNC de circuito fechado aumenta a precisão. Os sensores monitoram as posições da ferramenta em tempo real, ajustando os desvios imediatamente.

Os ciclos de feedback corrigem erros, garantindo que os produtos atendam às especificações do projeto. Esta integração é essencial para geometrias complexas, onde a precisão é fundamental. O feedback contínuo melhora a confiabilidade do sistema e a consistência do produto.

Os sistemas CNC de circuito fechado apresentam precisão incomparável. Com servomotores e encoders, os ajustes minuciosos são rotineiros. Os níveis de precisão chegam a 0,001, ideal para designs complexos.

O feedback em tempo real garante a aderência do percurso da ferramenta. Essa precisão promove a inovação em setores que exigem exatidão, como o aeroespacial. Cada corte reflete a precisão aguda do sistema.

A minimização de erros é uma marca registrada dos CNCs de circuito fechado. Os loops de feedback detectam e corrigem desvios instantaneamente. A autocorreção do sistema reduz as ocorrências de retrabalho. Com o tempo, menos erros economizam recursos substanciais. O monitoramento constante garante dimensões consistentes do produto. É uma mudança de paradigma na fabricação, priorizando resultados livres de erros.

A velocidade em CNCs de circuito fechado é notavelmente alta. Ajustes rápidos do servo permitem tempos de usinagem mais rápidos. As velocidades superam os sistemas tradicionais de circuito aberto, otimizando os ciclos de produção.

O tempo economizado por componente é acumulado, aumentando o rendimento geral. A velocidade aprimorada é uma virada de jogo, especialmente em ambientes de fabricação de alto volume.

A eficiência em CNCs de circuito fechado é exemplar. O consumo de energia é otimizado, reduzindo custos operacionais. O uso eficiente de matérias-primas minimiza o desperdício. A capacidade do sistema de executar tarefas complexas com rapidez e precisão sustenta a sua eficiência. Essa eficiência é vital em cenários de produção competitivos, onde a otimização de recursos é fundamental.

A confiabilidade em sistemas CNC de circuito fechado é incomparável. O feedback constante garante que as operações funcionem sem problemas. As avarias são raras, pois o sistema autodiagnostica possíveis problemas. Essa confiabilidade é crucial para indústrias onde o tempo de inatividade é caro. É um sistema robusto projetado para operação ininterrupta e de longo prazo.

A garantia de qualidade em CNCs de circuito fechado é inerente. Com mecanismos de controle precisos, a qualidade consistente é a norma. Verificações regulares e ciclos de feedback mantêm padrões elevados. Essa garantia é crítica em indústrias onde a qualidade não é negociável. O design do sistema concentra-se inerentemente na manutenção de resultados de alta qualidade.

A estabilidade nas operações CNC de circuito fechado é uma vantagem importante. As flutuações nas condições externas impactam minimamente o desempenho. Operações estáveis garantem resultados consistentes durante longos períodos. Esta estabilidade é vital para tarefas de usinagem complexas e demoradas. É uma pedra angular para indústrias onde a previsibilidade e a consistência são fundamentais.

As máquinas CNC de circuito fechado vivem essencialmente de monitoramento. Os sensores estão ativos e rastreiam os movimentos comparando-os com os parâmetros predefinidos.

Qualquer desvio desencadeia ajustes imediatos. Os sistemas operacionais monitoram a integridade do sistema por meio de painéis de controle que fornecem desempenho máximo. Esse tipo de vigilância garante que as operações estejam dentro dos limites legais, o que garante equidade.

Em CNCs de circuito fechado, fazer ajustes de precisão é normal. O ajuste fino em tempo real otimiza a operação de usinagem. Ajustes finos mesmo em níveis micrométricos podem ser feitos.

O ajuste das configurações para otimizar determinados materiais permite aos operadores resultados de maior qualidade. Essa precisão abre portas para projetos complexos que antes eram impossíveis.

Portanto, o feedback em tempo real constitui a base das operações CNC de circuito fechado. Os sensores transmitem informações imediatamente, permitindo ajustes em tempo real.

Este ciclo de feedback garante a conformidade com as especificações exatas. Há uma precisão notável nos produtos finais através de ajustes instantâneos. É um método interativo e adaptativo de usinagem CNC.

A otimização de processos em CNCs de circuito fechado é uma busca contínua. A análise de dados operacionais resulta em melhores parâmetros.

A velocidade, o avanço e os caminhos da ferramenta são modificados para realizar uma usinagem eficiente. Essas otimizações encurtam os tempos de ciclo e aumentam a produtividade. Essas pequenas mudanças contribuem para grandes eficiências operacionais ao longo de um período de tempo.

A detecção de erros dos CNCs de circuito fechado é muito avançada e, além disso, preventiva. O sistema detecta as diferenças antes que se tornem grandes preocupações. A detecção precoce evita desperdício de material e danos à ferramenta. Como abordagem preventiva, priorizamos a prevenção em detrimento da correção. A detecção de erros deve ser constante em um processo de fabricação eficaz.

CNCs de circuito fechado possuem controle de qualidade sistemático. A consistência da qualidade do produto é garantida pela precisão do sistema. As verificações fornecem provas de que os padrões são rigorosos. O processo é considerado eficiente porque os operadores intervêm apenas quando ocorrem desvios. Esse controle é necessário nas indústrias de precisão.

É também através de atualizações regulares do sistema que as máquinas CNC de circuito fechado são mantidas com desempenho ideal. As atualizações geralmente fornecem novos recursos e melhorias de eficiência.

É essencial garantir que as versões mais recentes de hardware e software funcionem com ele. A integridade do sistema é confirmada por testes pós-atualização. Estas melhorias são essenciais para garantir que a máquina permaneça relevante num ambiente tecnológico em constante mudança.

R. No mundo do CNC, um circuito aberto e fechado estão tão distantes um do outro quanto a noite está hoje. Em circuitos fechados, existem mecanismos de feedback; considerá-los como um fluxo de informações.

Eles controlam o movimento da máquina em tempo real. Em segundo lugar, existem circuitos abertos que caracterizam uma linha reta linear sem propriedades de feedback como a do trem movendo-se em uma única via. No entanto, isso não é corrigido para alterações em tempo real, significa que o circuito aberto não pode se corrigir, ao contrário de suas contrapartes fechadas.

R. É como se um sistema de circuito fechado em uma máquina CNC atuasse como um equilibrista na corda bamba com a haste de equilíbrio. Este sistema está constantemente recebendo feedbacks, assim como as pequenas mudanças que um equilibrista sente. Adapta os movimentos da máquina em tempo real, garantindo que cada movimento seja executado com precisão.

Essa correção contínua permite que o processo de usinagem permaneça no caminho certo, quase eliminando erros. Na verdade, é este tipo de ajuste dinâmico que torna os sistemas de malha fechada mais precisos do que os métodos tradicionais.

R. Trabalhar com sistemas CNC de circuito fechado às vezes parece como desvendar um cubo de Rubik. Esses sistemas são complexos porque se tornam vulneráveis a desafios como a complexidade dos requisitos de calibração e manutenção.

Garantir que os mecanismos de feedback sejam devidamente calibrados é um desafio que precisa ser monitorado em todos os momentos. Além disso, manter atualizações de software e problemas de compatibilidade pode ser como andar na corda bamba tecnológica. Embora existam essas desvantagens, a precisão e a adequação que elas fornecem estão entre os segredos da usinagem CNC avançada.

Compreender as complexidades dos sistemas CNC de circuito fechado abre um mundo de tecnologia avançada que abre novas oportunidades de fabricação. Este manual é como um farol, conduzindo os recém-chegados através do complexo labirinto de precisão, eficácia e engenhosidade que estes sistemas proporcionam.

Se os curiosos e que desejam tirar mais proveito disto, um paraíso de informações está à sua espera em CNCYANGSEN. Parta nesta jornada de descoberta e descubra uma série de oportunidades que os sistemas CNC Closed Loop revelam.