Em qualquer processo de usinagem, o fuso é um dos componentes mais críticos de uma máquina-ferramenta. É o coração das máquinas CNC. máquinas de fresagem, tornosOs centros de usinagem, responsáveis por segurar e girar ferramentas de corte ou peças de trabalho em velocidades precisas, têm seu desempenho diretamente afetado pelo desempenho do fuso, que impacta diretamente a precisão da usinagem, o acabamento superficial e a eficiência geral da produção.

A escolha do tipo certo de fuso é essencial não apenas para alcançar alta precisão, mas também para melhorar a produtividade e reduzir o tempo de inatividade. Diferentes fusos são projetados para atender a requisitos específicos de usinagem, como corte em alta velocidade, operações pesadas ou usinagem contínua de longa duração. Compreender os tipos de fusos de máquinas, suas vantagens e suas aplicações ajudará fabricantes, engenheiros e operadores de oficina a tomar decisões informadas que otimizem seus processos de usinagem.

Os fusos de máquinas vêm em diversos modelos, cada um projetado para aplicações de usinagem específicas. Escolher o tipo certo de fuso pode melhorar significativamente a eficiência da usinagem, a precisão e a vida útil da ferramenta. Aqui estão os tipos mais comuns de fusos de máquinas e suas principais características:

Os fusos acionados por correia são um dos tipos mais tradicionais, apresentando um motor conectado ao fuso por meio de um sistema de correia.

Vantagens: Design simples, custo mais baixo, fácil manutenção.

Aplicações: Adequado para tarefas de usinagem de velocidade média a baixa, onde um alto torque não é essencial.

Limitações: Podem ocorrer flutuações de velocidade devido ao estiramento ou desgaste da correia, tornando-as menos ideais para operações de alta precisão.

Os eixos de acionamento direto conectam o motor diretamente ao eixo, eliminando correias ou engrenagens.

Vantagens: Operação em alta velocidade, excelente precisão e aceleração/desaceleração rápidas. Perda mínima de energia durante a transmissão.

Aplicações: Ideal para fresagem de alta velocidade, furação de precisão e operações de acabamento.

Limitações: Custo mais elevado e projeto mais complexo em comparação com os fusos acionados por correia.

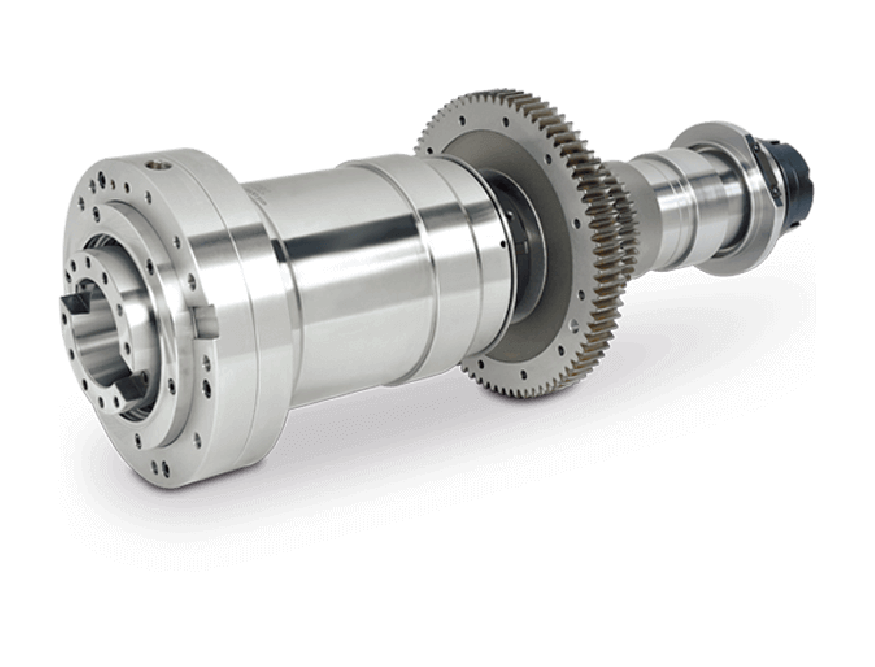

Os eixos acionados por engrenagens utilizam um mecanismo de engrenagens para transferir a potência do motor para o eixo.

Vantagens: Alto torque de saída, desempenho estável sob cargas pesadas e controle preciso de velocidade.

Aplicações: Adequado para usinagem pesada, como desbaste, remoção de grandes quantidades de material e operações com alta carga.

Limitações: Manutenção mais complexa devido às engrenagens e aos requisitos de lubrificação.

Os fusos refrigerados a ar utilizam um fluxo de ar para dissipar o calor gerado durante o funcionamento.

Vantagens: Design compacto, leve e de fácil manutenção.

Aplicações: Ideal para máquinas CNC de pequeno porte ou situações em que o espaço é limitado.

Limitações: A eficiência de refrigeração é menor em comparação com os fusos refrigerados a água, tornando-os menos adequados para operações de alta velocidade de longa duração.

Os fusos refrigerados a água utilizam um líquido circulante para manter a temperatura do fuso constante.

Vantagens: Dissipação de calor superior, desempenho estável durante operações prolongadas ou em alta velocidade.

Aplicações: Ideal para usinagem de alta velocidade, longas séries de produção e tarefas de alta precisão.

Limitações: Requer um sistema de circulação de água e manutenção regular, o que aumenta a complexidade da instalação.

A escolha do fuso correto é crucial para alcançar o desempenho, a precisão e a produtividade ideais na usinagem. Diferentes tarefas de usinagem e materiais exigem diferentes tipos de fusos. Aqui estão os principais fatores a serem considerados ao escolher um fuso para sua máquina:

Metais: Metais duros como o aço e o titânio geralmente exigem fusos de alto torque ou acionados por engrenagens para operações de desbaste e alta carga.

Plásticos ou madeira: Materiais mais leves podem ser usinados com eficiência utilizando fusos acionados por correia ou refrigerados a ar em velocidades moderadas.

Materiais compósitos: Eixos de acionamento direto de alta velocidade são frequentemente preferidos para cortes precisos sem gerar calor excessivo.

Usinagem de alta velocidade: os fusos de acionamento direto ou refrigerados a água proporcionam desempenho estável em altas rotações.

Tarefas que exigem precisão: Escolha fusos com o mínimo de oscilação e vibração, como fusos de acionamento direto ou fusos de precisão acionados por engrenagens.

Espaço disponível na máquina: Os fusos refrigerados a ar são compactos e adequados para máquinas menores, enquanto os fusos refrigerados a água precisam de espaço adicional para os sistemas de refrigeração.

Compatibilidade do sistema de acionamento: Certifique-se de que o tipo de fuso seja compatível com o motor e o sistema de controle da sua máquina CNC.

Operações de curta duração ou intermitentes: fusos refrigerados a ar costumam ser suficientes.

Operações contínuas com alta carga: recomenda-se o uso de fusos refrigerados a água para manter temperaturas consistentes e evitar a expansão térmica que pode reduzir a precisão.

Investimento inicial: Os fusos acionados por correia são economicamente vantajosos, enquanto os fusos de acionamento direto e os refrigerados a água têm custos iniciais mais elevados.

Requisitos de manutenção: Alguns fusos, como os fusos acionados por engrenagens e os fusos refrigerados a água, necessitam de manutenção e lubrificação mais frequentes.

Eficiência a longo prazo: Investir em um fuso de maior qualidade pode reduzir o tempo de inatividade e melhorar a qualidade da usinagem ao longo do tempo.

Ao avaliar esses fatores — material, velocidade, precisão, compatibilidade com a máquina, refrigeração e orçamento — você pode selecionar o tipo de fuso que melhor se adapta às suas necessidades de usinagem. A seleção adequada do fuso não só aumenta a produtividade, como também prolonga a vida útil da sua máquina e das ferramentas de corte.

A manutenção adequada dos fusos das máquinas é essencial para garantir desempenho a longo prazo, precisão consistente e redução do tempo de inatividade. A inspeção regular da rotação, vibração e excentricidade do fuso pode ajudar a detectar sinais precoces de desgaste ou desalinhamento, evitando reparos dispendiosos. Manter o fuso limpo de poeira, cavacos e resíduos de fluido de corte é igualmente importante, pois a contaminação dos rolamentos e das superfícies de vedação pode afetar negativamente a precisão e o desempenho geral. A lubrificação deve ser realizada de acordo com as diretrizes do fabricante, com a troca do óleo ou graxa nos intervalos recomendados para evitar superaquecimento e danos aos rolamentos.

O controle de temperatura é outro aspecto crítico da manutenção do fuso. Para operações de alta velocidade ou longa duração, é importante garantir o fluxo de ar adequado para fusos refrigerados a ar e a circulação eficiente de água para fusos refrigerados a água, a fim de manter temperaturas operacionais estáveis. Além disso, o manuseio cuidadoso durante o transporte e o armazenamento adequado quando as máquinas estiverem ociosas ajudarão a prevenir choques, corrosão ou danos aos rolamentos. A manutenção regular não só prolonga a vida útil do fuso, como também protege o seu investimento em máquinas CNC, garantindo resultados de usinagem confiáveis e de alta precisão.

A escolha do tipo de fuso correto é uma decisão crucial que impacta diretamente a eficiência, a precisão e a produtividade geral da usinagem. Ao compreender as diferenças entre fusos acionados por correia, acionamento direto, acionamento por engrenagem, refrigerados a ar e refrigerados a água, fabricantes e operadores de oficina podem selecionar o fuso ideal para seus materiais específicos, velocidades de usinagem e requisitos de carga. A seleção adequada do fuso garante não apenas melhor qualidade de usinagem, mas também maior vida útil do equipamento e redução do tempo de inatividade.

Igualmente importante é a manutenção regular do fuso, incluindo limpeza, lubrificação, monitoramento de temperatura e manuseio cuidadoso. A manutenção consistente ajuda a manter a precisão, previne falhas inesperadas e protege seu investimento em máquinas CNC. Ao selecionar fusos, também é recomendável trabalhar com fornecedores renomados que ofereçam componentes de alta qualidade e engenharia de precisão. Combinando a escolha correta do fuso com práticas de manutenção adequadas, você pode obter resultados de usinagem confiáveis e de alto desempenho, maximizando o retorno do seu investimento em equipamentos.