No mundo da usinagem, tornos e centros de torneamento desempenham um papel vital na transformação de metais e outros materiais em peças de precisão. Embora ambas as máquinas executem funções semelhantes – girar uma peça para realizar tarefas de corte, perfuração ou fresamento – suas capacidades, complexidade e aplicações podem diferir significativamente.

À medida que os avanços na tecnologia CNC (Controle Numérico Computadorizado) evoluem, os fabricantes enfrentam a necessidade de escolher entre a simplicidade de um torno tradicional e a automação avançada de um centro de torneamento.

Este artigo fornece uma comparação entre centros de torneamento e tornos, descrevendo seus recursos, funcionalidades e casos de uso ideais. Ao final, você terá uma compreensão clara de qual máquina atende às suas necessidades específicas de fabricação.

Então, vamos começar!

Um torno é uma das máquinas mais antigas e versáteis utilizadas na fabricação. Basicamente, um torno gira uma peça em seu eixo enquanto várias ferramentas são aplicadas para cortar, modelar ou perfurar o material. Ao longo dos séculos, o torno evoluiu de designs rudimentares para máquinas altamente sofisticadas que desempenham um papel fundamental na indústria moderna.

Hoje, os tornos podem variar desde modelos manuais tradicionais até máquinas CNC (controle numérico computadorizado) avançadas capaz de produzir peças complexas e precisas.

Os tornos tradicionais, também conhecidos como tornos manuais, exigem que o operador ajuste manualmente as ferramentas de corte e oriente a peça para atingir o formato desejado. Essas máquinas são normalmente usadas para operações simples, como torneamento de objetos cilíndricos, rosqueamento e perfuração. Embora ainda sejam amplamente utilizados, exigem operadores qualificados e são mais adequados para produção de baixo volume ou projetos menores.

Tornos modernos, particularmente Tornos CNC, são altamente automatizados e podem lidar com tarefas mais complexas com pouca intervenção humana. Estas máquinas são controladas por software pré-programado que permite operações precisas e repetíveis. Tornos CNC são comumente usados em ambientes de produção de alto volume onde a precisão e a eficiência são críticas.

1. Tornos Manuais: Essas máquinas dependem da habilidade do operador para ajustar manualmente a ferramenta de corte, a velocidade e a taxa de avanço. Eles são ideais para projetos menores e mais simples, mas exigem maior experiência prática.

2. Tornos CNC: Os tornos CNC são automatizados e controlados por programas de computador, permitindo cortes altamente precisos e repetíveis. Eles são frequentemente usados para produção em larga escala ou componentes complexos que exigem precisão além das capacidades manuais.

Todo torno, seja manual ou CNC, compartilha vários componentes essenciais:

● Cabeçote: A parte do torno que segura o motor e o mecanismo de acionamento. Abriga o fuso, que gira a peça.

● Fuso: Localizado dentro do cabeçote, o fuso segura e gira a peça, garantindo que ela esteja alinhada com a ferramenta de corte.

● Poste de ferramenta: É aqui que as ferramentas de corte são montadas. O porta-ferramentas pode ser ajustado para mover a ferramenta de corte em direção ou longe da peça de trabalho.

● Mandril: O mandril é o dispositivo de fixação que mantém a peça de trabalho firmemente no lugar enquanto ela gira.

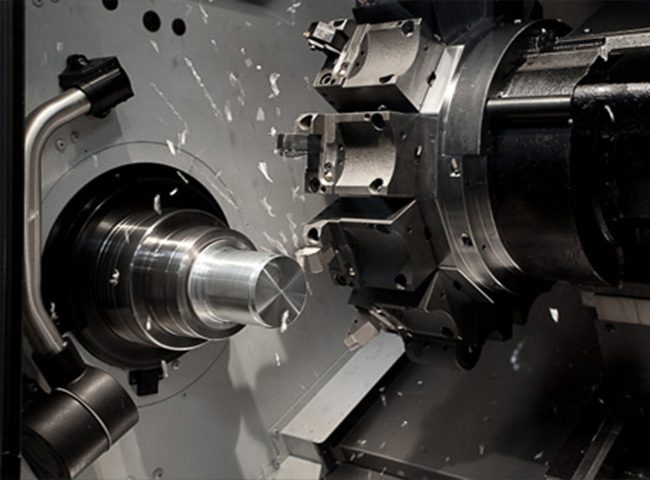

Um centro de torneamento é uma máquina-ferramenta avançada projetada para executar uma ampla variedade de tarefas além de simples operações de torneamento. Embora semelhantes a um torno em sua função básica de girar uma peça para realizar o corte, os centros de torneamento são equipados com automação aprimorada, recursos multieixos e recursos adicionais que lhes permitem lidar com tarefas de usinagem mais complexas.

Essas máquinas são altamente automatizadas e podem concluir vários processos — como torneamento, fresamento, furação e rosqueamento — em uma única configuração, reduzindo o tempo de produção e aumentando a eficiência.

Os principais recursos de um centro de torneamento incluem controle CNC, ferramentas motorizadas, trocadores automáticos de ferramentas e movimento multieixos. A capacidade de executar diversas tarefas em uma única máquina significa que os centros de torneamento são ideais para ambientes de produção de alto volume, onde a eficiência e a precisão são essenciais.

Os centros de torneamento modernos evoluíram significativamente dos tornos tradicionais devido aos avanços na tecnologia CNC e na automação. Com a integração do projeto auxiliado por computador (CAD) e da fabricação auxiliada por computador (CAM), os centros de torneamento podem executar tarefas de usinagem complexas com o mínimo de intervenção do operador.

A automação permitiu que os centros de torneamento processassem múltiplas peças em uma única execução, reduzindo drasticamente o tempo de configuração e melhorando a velocidade de produção. A inclusão de braços robóticos para carga e descarga de materiais aumenta ainda mais a sua produtividade.

Além disso, os centros de torneamento modernos geralmente apresentam ferramentas motorizadas – ferramentas acionadas e capazes de realizar fresamento, furação ou outras operações enquanto a peça está parada. Isso permite que os centros de torneamento produzam peças mais complexas e variadas sem a necessidade de transferir a peça para outra máquina.

Embora tanto os centros de torneamento quanto os tornos CNC sejam usados para usinar peças cilíndricas, os centros de torneamento oferecem tecnologia e recursos mais avançados. Um torno CNC tradicional é projetado principalmente para operações de torneamento, que envolve girar a peça e cortar o material para criar formas cilíndricas.

Em contraste, os centros de torneamento são máquinas multitarefas que podem realizar operações de fresamento, furação, mandrilamento e até mesmo rosqueamento junto com o torneamento.

As principais diferenças incluem:

● Capacidades multieixos: Os tornos CNC normalmente operam em dois eixos (X e Z), enquanto os centros de torneamento podem operar em vários eixos, incluindo os eixos Y e C, permitindo geometrias mais complexas.

● Ferramentas ao vivo: Os centros de torneamento geralmente vêm com ferramentas motorizadas que lhes permitem executar funções adicionais como fresamento, furação e rosqueamento sem a necessidade de máquinas separadas.

● Trocadores Automáticos de Ferramentas: Ao contrário dos tornos CNC, que podem exigir trocas manuais de ferramentas, os centros de torneamento utilizam trocadores automáticos de ferramentas (ATC) para alternar entre ferramentas durante a operação, permitindo uma usinagem contínua e ininterrupta.

Esses avanços tornam os centros de torneamento mais adequados para peças complexas e produção de alto volume, onde velocidade, precisão e flexibilidade são essenciais.

Os centros de torneamento vêm em várias configurações para atender às diferentes necessidades de usinagem. Os dois tipos principais são:

1. Centros de Torneamento Horizontal: Nestas máquinas o fuso está orientado horizontalmente. São o tipo mais comum e são utilizados para tarefas onde a gravidade auxilia na remoção de cavacos da área de trabalho. Os centros de torneamento horizontais são ideais para peças mais longas e são amplamente utilizados em indústrias como automotiva e aeroespacial.

2. Centros de Torneamento Vertical: Em centros de torneamento verticais, o fuso é posicionado verticalmente e a peça é montada em uma mesa horizontal. Essas máquinas são frequentemente usadas para peças maiores e mais pesadas que são difíceis de segurar na orientação horizontal. Os centros de torneamento vertical são normalmente usados em indústrias onde grandes diâmetros e peças pesadas, como fabricação de engrenagens, são comuns.

Dentro dessas categorias, os centros de torneamento também podem ser classificados com base no número de torres que possuem:

● Centros de torneamento de torre única: Estas máquinas possuem uma torre de ferramentas, o que limita o número de ferramentas disponíveis em um determinado momento. No entanto, eles ainda são capazes de realizar operações multitarefas devido às ferramentas motorizadas.

● Centros de Torneamento Multi-Torres: Máquinas com duas ou mais torres permitem uma versatilidade ainda maior. Eles podem usar múltiplas ferramentas simultaneamente, aumentando a eficiência da usinagem, reduzindo os tempos de troca de ferramentas e permitindo operações paralelas na mesma peça.

Os centros de torneamento são máquinas versáteis, capazes de realizar uma ampla gama de tarefas além do torneamento básico. Suas habilidades multitarefa os diferenciam dos tornos tradicionais. Algumas de suas principais funções incluem:

● Virando: Como um torno, os centros de torneamento realizam operações de torneamento tradicionais, onde uma peça rotativa é moldada por ferramentas de corte.

● Fresagem: Equipados com ferramentas motorizadas, os centros de torneamento podem realizar operações de fresamento, que envolvem a remoção de material da peça usando ferramentas de corte rotativas, muitas vezes para criar superfícies planas ou formas complexas.

● Perfuração e Rosqueamento: Os centros de torneamento podem fazer furos na peça de trabalho, bem como rosquear machos, eliminando a necessidade de máquinas de perfuração ou rosqueamento separadas.

● Perfuração e Ranhura: Usinagem interna de precisão, como mandrilamento (ampliação de furos) e canal (corte de canais), pode ser realizada sem a necessidade de transferir a peça para outra máquina.

● Rosqueamento: Os centros de torneamento também podem cortar roscas para parafusos ou cavilhas, combinando múltiplas operações em um processo contínuo.

Tornos, especialmente modelos CNC manuais e básicos, são máquinas mais simples que se concentram em operações de torneamento, muitas vezes exigindo entrada manual ou programação CNC básica. Em contrapartida, os centros de torneamento são altamente automatizados, apresentando controle CNC avançado, permitindo operações complexas com intervenção mínima do operador.

Os tornos são projetados principalmente para tarefas de torneamento, enquanto os centros de torneamento oferecem multifuncionalidade, capazes de realizar torneamento, fresamento, furação e rosqueamento em uma única configuração. Essa versatilidade torna os centros de torneamento ideais para processos de usinagem complexos e de múltiplas etapas.

Os tornos normalmente operam em dois eixos (X e Z), limitando seu movimento e opções de usinagem. Os centros de torneamento, por outro lado, geralmente apresentam eixos adicionais, como o eixo Y e o eixo C, juntamente com ferramentas motorizadas, permitindo geometrias de peças mais complexas e versatilidade de usinagem.

Em um torno tradicional, as trocas de ferramentas geralmente são manuais ou semiautomáticas, o que pode aumentar o tempo de inatividade. Os centros de torneamento, no entanto, estão equipados com trocadores automáticos de ferramentas (ATC), permitindo transições mais rápidas e contínuas entre ferramentas, melhorando a velocidade geral de produção e reduzindo o tempo de configuração.

Os centros de torneamento primam pela eficiência, especialmente no manuseio de peças complexas. Sua capacidade de realizar múltiplas operações sem a necessidade de transferir a peça entre máquinas reduz o tempo de ciclo, tornando-as mais adequadas para a produção de peças complexas e de alto volume.

Os tornos normalmente têm um investimento inicial mais baixo devido ao seu design mais simples e automação limitada, tornando-os mais econômicos para operações de pequena escala. Por outro lado, os centros de torneamento são mais caros, refletindo suas capacidades avançadas e recursos de automação.

Os requisitos de manutenção para tornos são mínimos, envolvendo manutenção básica, como lubrificação e ajustes de ferramentas. Os centros de torneamento, porém, exigem manutenções mais frequentes e especializadas devido à sua complexidade.

Embora os centros de torneamento reduzam a mão-de-obra e melhorem a eficiência, os seus custos operacionais, incluindo maior consumo de energia e manutenção, são maiores, mas podem oferecer poupanças de custos significativas a longo prazo na produção de grandes volumes.

Os tornos oferecem precisão adequada para tarefas de usinagem mais simples, mas são limitados na manutenção de tolerâncias rígidas. Os centros de torneamento, com suas capacidades multieixos e controle CNC avançado, proporcionam precisão superior, garantindo tolerâncias mais restritas para peças complexas.

A qualidade dos acabamentos superficiais também difere significativamente. Embora os tornos possam produzir acabamentos suaves, os centros de torneamento se destacam por fornecer resultados consistentes e de alta qualidade com maior repetibilidade, graças às suas ferramentas automatizadas e funções avançadas.

Para indústrias onde a precisão e a qualidade da superfície são críticas, como a indústria aeroespacial ou a fabricação de dispositivos médicos, os centros de torneamento são a escolha preferida em relação aos tornos padrão.

Ao decidir entre um torno e um centro de torneamento, vários fatores devem ser avaliados. Considere o seu volume de produção – se você tiver demandas de alto rendimento, a automação de um centro de torneamento pode aumentar a eficiência. A complexidade das peças que você fabrica também é crucial; para tarefas mais simples, um torno pode ser suficiente, mas componentes complexos se beneficiam da precisão de um centro de torneamento.

O orçamento é outra consideração importante, pois os tornos têm custos iniciais mais baixos. Por último, as necessidades de automação influenciarão a sua escolha: os centros de torneamento são melhores para processos multitarefa altamente automatizados, enquanto os tornos são mais manuais.

Os tornos oferecem simplicidade, tornando-os mais fáceis de operar e manter, o que reduz custos iniciais e contínuos. Seu design simples é ideal para peças menores e menos complexas que não exigem processos de usinagem complexos.

Para empresas com volumes de produção mais baixos ou restrições orçamentárias, os tornos fornecem uma solução confiável sem a necessidade de recursos avançados ou capacidades multitarefa.

Os centros de torneamento brilham em multifuncionalidade, capazes de realizar torneamento, fresamento, furação e muito mais em uma única configuração. São altamente produtivos, reduzindo o tempo de ciclo e aumentando a produção, especialmente para peças complexas. Com sua automação avançada e movimento multieixos, os centros de torneamento são ideais para indústrias que exigem alta precisão e eficiência na produção em larga escala, tornando-os uma escolha superior para aplicações exigentes.

Aqui está a tabela que contém as principais diferenças entre Torno e Centro de Torneamento.

Recurso | Torno | Centro de Torneamento |

Função Primária | Concentra-se em operações básicas de torneamento. | Capaz de tornear, fresar, furar e muito mais. |

Complexidade | Máquinas mais simples com controle CNC manual ou básico. | Mais complexo com controle e automação CNC avançados. |

Eixos de Movimento | Normalmente opera em dois eixos (X, Z). | Oferece movimento multieixos (X, Y, Z, C), incluindo ferramentas motorizadas. |

Sistema de ferramentas | Trocas manuais ou semiautomáticas de ferramentas. | Equipado com trocadores automáticos de ferramentas para transições mais rápidas. |

Precisão | Adequado para peças mais simples com precisão moderada. | Alta precisão, adequada para peças complexas e complexas. |

Volume de produção | Adequado para volumes de produção baixos a médios. | Ideal para produção contínua e de alto volume. |

Melhores casos de uso | Ideal para peças simples e cilíndricas. | Adequado para peças complexas que exigem recursos multitarefa. |

Ao escolher entre um torno e um centro de torneamento, sua decisão deve ser orientada pelas necessidades de produção, complexidade da peça, orçamento e requisitos de automação. Os tornos oferecem simplicidade e economia para tarefas menos complexas, enquanto os centros de torneamento se destacam em multitarefa e precisão para peças complexas e produção de alto volume.

Um torno é mais simples e projetado para tarefas básicas de torneamento, enquanto um centro de torneamento oferece multifuncionalidade avançada, lidando com operações de usinagem complexas.

Um centro de torneamento é mais adequado para produção de alto volume devido à sua automação e capacidade de executar múltiplas tarefas em uma única configuração.

Sim, os centros de torneamento normalmente têm custos de manutenção mais elevados devido às suas características complexas e automação avançada.