Os fabricantes muitas vezes enfrentam desafios para manter a velocidade e a precisão durante as operações de usinagem. Os métodos tradicionais geram calor excessivo, causando desgaste da ferramenta e reduzindo a precisão, levando a ineficiências. A usinagem de alta velocidade (HSM) oferece uma solução que utiliza técnicas avançadas que combinam velocidades rápidas do fuso e taxas de avanço. Esta abordagem minimiza a geração de calor e o desgaste, garantindo cortes precisos e acabamentos mais suaves. Ao adotar o HSM, os fabricantes podem reduzir os tempos de produção e melhorar a qualidade geral do produto e a eficiência operacional.

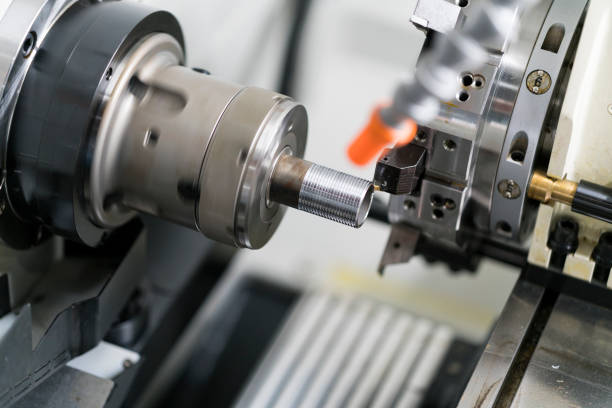

Usinagem de alta velocidade (HSM) é um processo que se concentra na remoção de material com rapidez e precisão, utilizando altas velocidades do fuso e taxas de avanço. Ao contrário da usinagem tradicional, que geralmente envolve cortes mais lentos e pesados, o HSM utiliza cortes mais leves e rápidos para obter precisão e, ao mesmo tempo, minimizar o calor e o desgaste da ferramenta.

O HSM opera com velocidades de fuso significativamente mais altas, permitindo uma remoção de material mais rápida e superfícies mais lisas. O processo é potencializado pelas tecnologias CNC e CAM, que proporcionam controle preciso do movimento da ferramenta, garantindo eficiência e precisão. A programação CNC permite ajustes em tempo real, otimizando a velocidade e as taxas de avanço, tornando o HSM ideal para produzir peças complexas de forma rápida e eficaz.

A usinagem de alta velocidade oferece diversas vantagens críticas para a fabricação moderna. Aumentar a velocidade do fuso e reduzir os tempos de ciclo aumentam a produtividade e a precisão. Esses benefícios, melhor vida útil da ferramenta e eficiência do material fazem do HSM a escolha preferida para muitos setores.

Uma das principais vantagens da usinagem de alta velocidade é a capacidade de reduzir significativamente os tempos de ciclo. Com velocidades de fuso e taxas de avanço mais rápidas, as operações podem ser concluídas em menos tempo em comparação com os métodos de usinagem tradicionais. Esta redução no tempo de ciclo traduz-se diretamente numa produção mais rápida, permitindo aos fabricantes concluir mais tarefas num determinado período de tempo. Por exemplo, componentes que antes levavam horas agora podem ser finalizados em minutos, agilizando o processo de fabricação.

As velocidades aumentadas permitem que mais peças sejam produzidas por hora. Na produção em massa, este aumento de eficiência é fundamental. A usinagem de alta velocidade minimiza o tempo de inatividade entre as operações e permite a produção contínua, resultando em maior produção sem comprometer a qualidade. Os fabricantes se beneficiam de prazos de entrega mais rápidos e fluxo de trabalho aprimorado, tornando a usinagem de alta velocidade uma solução ideal para indústrias que exigem produção rápida e de alto volume. Ao aumentar a produtividade, as empresas podem satisfazer a procura de forma mais eficaz e melhorar a rentabilidade.

Fator | Usinagem Tradicional | Usinagem de alta velocidade |

Tempo de ciclo (por peça) | 20 minutos | 8 minutos |

Peças produzidas por hora | 3 partes | 7 partes |

Eficiência Operacional | 70% | 95% |

Tempo de inatividade por turno | 1 hora | 15 minutos |

Produção Anual (com base em turnos de 8 horas) | 5.760 peças/ano | 13.440 peças/ano |

A usinagem de alta velocidade proporciona maior precisão, minimizando a geração de calor e a vibração durante as operações. Os métodos de usinagem tradicionais geralmente resultam em um acúmulo significativo de calor, que pode causar expansão e distorção dos materiais, levando a imprecisões. No entanto, com a usinagem de alta velocidade, as rápidas velocidades do fuso e os cortes mais leves reduzem a transferência de calor, mantendo a integridade estrutural do material e melhorando a precisão geral.

A precisão dimensional é particularmente crucial na usinagem de geometrias complexas e peças complexas. A usinagem de alta velocidade permite que os fabricantes obtenham tolerâncias mais restritas, garantindo que até mesmo os componentes mais detalhados sejam produzidos com precisão. Isto é essencial para as indústrias aeroespacial e médica, onde pequenos desvios nas dimensões das peças podem afetar o desempenho.

Material/Geometria | Usinagem Tradicional (Faixa de Tolerância) | Usinagem em Alta Velocidade (Faixa de Tolerância) |

Peças metálicas simples | ±0,05mm | ±0,01mm |

Peças metálicas complexas | ±0,1 mm | ±0,02 mm |

Compósitos | ±0,15mm | ±0,05mm |

Polímeros | ±0,2 mm | ±0,08 mm |

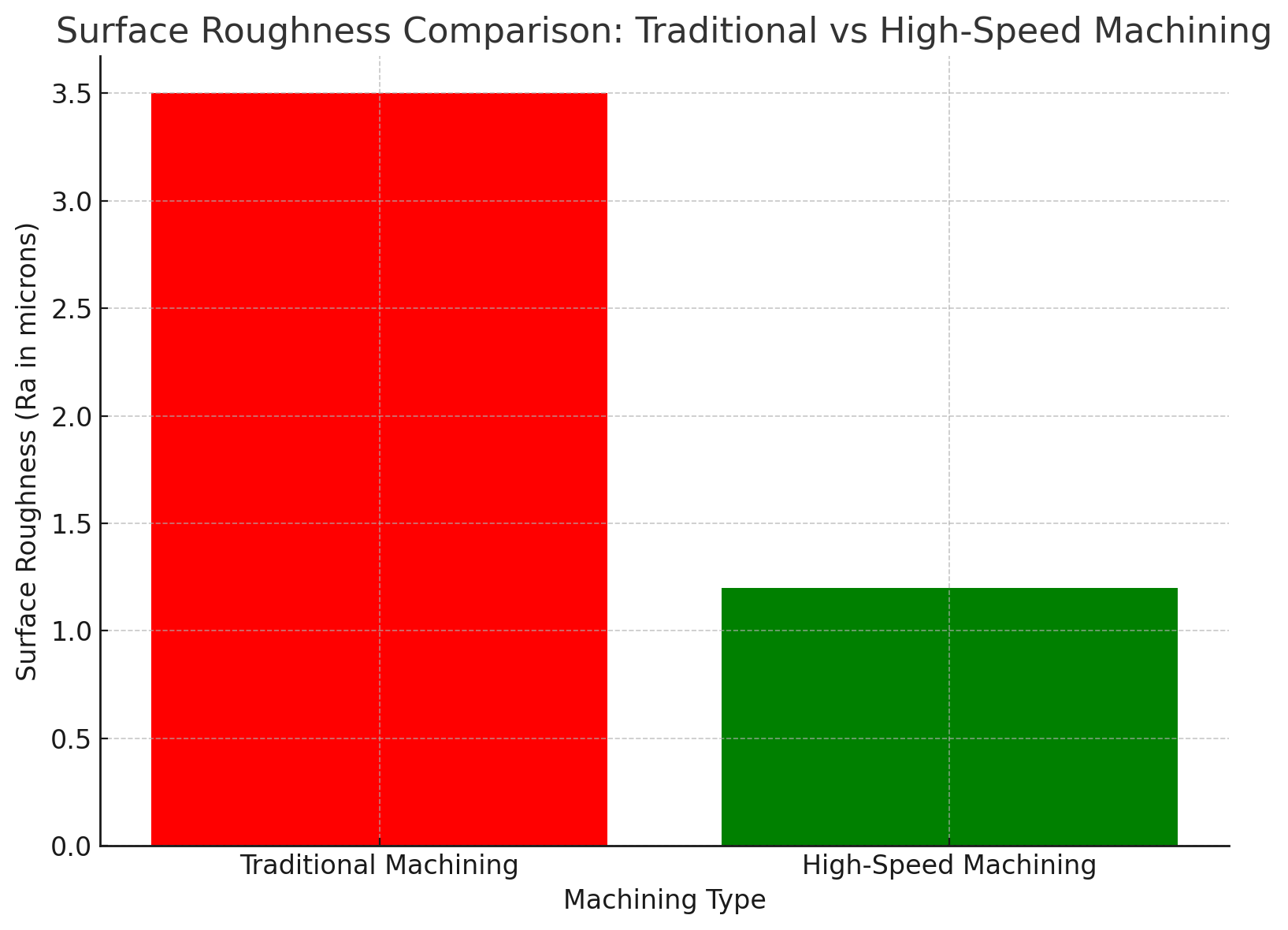

A usinagem em alta velocidade resulta em acabamentos superficiais mais suaves, muitas vezes eliminando a necessidade de operações secundárias. A combinação de altas velocidades do fuso e caminhos precisos da ferramenta reduz o atrito entre a ferramenta de corte e o material, resultando em cortes mais limpos. Como resultado, os componentes apresentam melhor qualidade superficial logo após a usinagem, reduzindo a necessidade de processos adicionais como lixamento ou polimento.

Este acabamento superficial aprimorado impacta diretamente os requisitos de pós-processamento e polimento. Na usinagem tradicional, as superfícies ásperas normalmente exigem extensas etapas de acabamento para atingir a suavidade desejada. Com a usinagem em alta velocidade, o acabamento mais liso reduz o tempo e o esforço necessários para esses processos, levando a ciclos de produção mais rápidos e custos mais baixos. Esse benefício é particularmente valioso para indústrias que exigem componentes de alta precisão com excelente qualidade de superfície, como a indústria aeroespacial, automotiva e de fabricação de dispositivos médicos.

A usinagem em alta velocidade prolonga a vida útil das ferramentas de corte, reduzindo as forças e temperaturas de corte. As técnicas de usinagem tradicionais geralmente geram calor e força excessivos, o que leva ao rápido desgaste das ferramentas. Porém, na usinagem de alta velocidade, os cortes mais leves e rápidos minimizam o atrito, mantendo as ferramentas mais frias e reduzindo o desgaste. Isto permite que as ferramentas durem mais, mantendo a eficiência de corte por longos períodos.

Com menos desgaste da ferramenta, há uma menor necessidade de trocas frequentes de ferramentas, o que melhora diretamente a eficiência operacional. Nos métodos tradicionais, a substituição de ferramentas é frequentemente necessária diversas vezes durante um único ciclo de produção, causando atrasos e aumentando os custos. A usinagem em alta velocidade, ao preservar a vida útil da ferramenta, minimiza essas interrupções, permitindo uma produção contínua com menos paradas para manutenção. Isso aumenta a produtividade e reduz o custo geral com ferramentas, tornando a usinagem de alta velocidade uma solução mais econômica para necessidades de fabricação de longo prazo.

A usinagem de alta velocidade (HSM) melhora a eficiência energética, reduzindo o consumo de energia por peça. Ciclos de usinagem mais rápidos significam que cada peça é produzida em menos tempo, o que reduz o uso geral de energia da máquina. Os métodos de usinagem tradicionais geralmente exigem um processamento mais longo, levando a um maior consumo de eletricidade. Em contraste, as rápidas velocidades do fuso e as operações de corte eficientes do HSM permitem que as peças sejam concluídas mais rapidamente, reduzindo a energia por unidade.

O HSM também reduz o uso de energia no processo de fabricação mais amplo. Como a usinagem em alta velocidade minimiza a necessidade de operações secundárias e trocas de ferramentas, ela diminui o tempo de operação das máquinas. Além disso, a maior vida útil da ferramenta e os acabamentos mais suaves obtidos através do HSM reduzem a energia gasta em tarefas de pós-processamento, como polimento e retificação. O HSM contribui para um processo de fabricação mais sustentável e econômico, simplificando a produção e minimizando o consumo desnecessário de energia.

A usinagem de alta velocidade (HSM) reduz significativamente o desperdício de material ao produzir cortes mais precisos. Os métodos tradicionais de usinagem geralmente removem o excesso de material, levando a níveis mais elevados de refugo. Por outro lado, as ferramentas de corte de precisão do HSM removem apenas o material necessário, minimizando o desperdício. Esta precisão é especialmente importante para indústrias com peças complexas, onde mesmo um pequeno erro pode resultar em desperdício de material e aumento dos custos de produção.

O uso eficiente de matéria-prima é particularmente valioso quando se trabalha com metais caros, como titânio ou alumínio de alta qualidade. Ao reduzir o desperdício de material durante o processo de usinagem, o HSM permite que os fabricantes aproveitem ao máximo suas matérias-primas. Isso reduz os custos de produção e torna o processo de fabricação mais sustentável. Nas indústrias aeroespacial e de fabricação de dispositivos médicos, onde os custos dos materiais são elevados, a capacidade do HSM de reduzir o desperdício proporciona benefícios econômicos e ambientais. A redução do desperdício de material também ajuda a otimizar a gestão de estoque, pois é necessária menos matéria-prima para produzir o mesmo número de peças.

A usinagem de alta velocidade (HSM) aproveita a automação para reduzir a necessidade de intervenção constante do operador, o que minimiza o erro humano. As tecnologias CNC e CAM automatizam a usinagem, permitindo que as máquinas executem operações complexas com supervisão mínima. Isto reduz as chances de erros que podem surgir no manuseio manual, melhorando a precisão geral da produção.

A automação no HSM também melhora a repetibilidade e a consistência na fabricação. Depois que um programa é configurado, a máquina pode replicar a mesma operação várias vezes sem qualquer variação. Isto é particularmente útil na produção em massa, onde é essencial manter uma qualidade consistente em muitas peças. A menor necessidade de ajustes manuais garante que cada peça produzida atenda às mesmas especificações, levando a menos defeitos e maior eficiência geral.

A usinagem de alta velocidade (HSM) oferece maior flexibilidade ao manusear vários materiais. Sejam metais duros como titânio e aço, compósitos avançados ou polímeros, o HSM pode acomodar diferentes tipos de materiais sem comprometer a precisão ou a velocidade. Essa versatilidade o torna uma solução ideal para indústrias que exigem trabalho de precisão com diversos materiais, como indústria aeroespacial, automotiva e médica.

Além disso, o HSM é adequado tanto para produção em massa quanto para desenvolvimento de protótipos. Sua velocidade e precisão na produção em massa garantem resultados consistentes em grandes volumes de peças. Ao mesmo tempo, a precisão e adaptabilidade do HSM o tornam eficaz na criação de protótipos, onde a atenção aos detalhes e a precisão são essenciais. Essa capacidade dupla permite que os fabricantes alternem facilmente entre a produção de grandes volumes e o desenvolvimento de peças personalizadas, tornando o HSM uma ferramenta essencial para atender às diversas necessidades de produção.

Vantagens da usinagem de alta velocidade (HSM) e seu impacto na fabricação

Seção | Pontos-chave | Detalhes | Impacto potencial na fabricação |

Maior produtividade | Tempos de ciclo mais rápidos, maior produção de peças | As máquinas HSM produzem mais peças por hora devido às velocidades mais altas do fuso e aos tempos de ciclo reduzidos. | Leva a maior produtividade, tempo de colocação no mercado mais rápido e custos de mão de obra reduzidos. |

Precisão aprimorada | Maior precisão, menos calor e vibração | Melhorias de precisão devido à redução da expansão térmica e da deflexão da ferramenta. | Vital para setores como aeroespacial e médico, onde tolerâncias rígidas são cruciais para o desempenho dos componentes. |

Acabamento de superfície melhorado | Acabamentos mais suaves, pós-processamento mínimo | O HSM produz acabamentos superficiais mais finos, reduzindo ou eliminando a necessidade de polimento ou lixamento. | Melhora a eficiência da produção, reduz custos e melhora a estética e o desempenho do produto. |

Vida útil prolongada da ferramenta | Desgaste reduzido da ferramenta, menos substituições | Materiais e revestimentos avançados em ferramentas resultam em maior vida útil da ferramenta, minimizando o tempo de inatividade. | Reduz custos com ferramentas, paradas de máquinas e intervenção do operador, aumentando a eficiência geral do processo. |

Eficiência Energética | Menor consumo de energia por peça | Ciclos mais rápidos levam a menos energia utilizada por unidade; tempos de inatividade reduzidos também reduzem o uso geral de energia. | Diminui os custos operacionais, apoia a produção sustentável e atende aos regulamentos de eficiência energética. |

Redução de desperdício de materiais | Cortes precisos reduzem desperdícios e uso eficiente de matérias-primas | A precisão do HSM reduz a sucata, especialmente para metais caros como titânio e Inconel. | Reduz os custos de matéria-prima, aumenta a lucratividade e reduz o impacto ambiental devido ao menor desperdício de material. |

Maior automação | Processos automatizados reduzem erros humanos | A tecnologia CNC reduz a intervenção manual, garantindo qualidade consistente e menos erros. | Aumenta a repetibilidade, reduz a fadiga do operador e permite a produção em maior volume e sem iluminação. |

Flexibilidade Aprimorada | Adequado para uma variedade de materiais e escalas de produção | Capaz de usinar metais, compósitos e polímeros; ideal para prototipagem e produção em massa. | Permite que os fabricantes se adaptem rapidamente às novas demandas, às necessidades de materiais e às tendências em evolução do setor. |

Requisitos tecnológicos para máquinas CNC avançadas HSM

• A usinagem de alta velocidade (HSM) requer máquinas CNC avançadas capazes de lidar com altas velocidades de fuso e taxas de avanço. Essas máquinas são projetadas para manter a estabilidade e a precisão mesmo em velocidades elevadas.

• Máquinas CNC de 5 eixos e as máquinas CNC de 6 eixos são particularmente importantes para o HSM, pois podem lidar com geometrias complexas e proporcionar maior flexibilidade. Os eixos adicionais permitem movimentos mais precisos, tornando-os ideais para as indústrias aeroespacial e automotiva, onde peças complexas são comuns.

• A HSM depende de ferramentas de corte feitas de materiais duráveis, como metal duro, cerâmica ou diamante. Esses materiais são essenciais para suportar as altas temperaturas e forças geradas durante operações em alta velocidade.

• Revestimentos avançados, como nitreto de alumínio e titânio (TiAlN) ou carbono tipo diamante (DLC), são aplicados a essas ferramentas para aumentar sua durabilidade e resistência ao calor. Esses revestimentos minimizam o desgaste, permitindo que as ferramentas permaneçam afiadas por longos períodos.

• O resfriamento e a lubrificação são vitais no gerenciamento do calor gerado durante a usinagem em alta velocidade. Sem o resfriamento adequado, o calor excessivo pode causar desgaste da ferramenta e deformação do material, reduzindo a qualidade e a vida útil das ferramentas.

• A lubrificação por quantidade mínima (MQL) é um sistema altamente eficiente usado em HSM. Fornece pequenas quantidades de lubrificante diretamente na zona de corte, reduzindo o atrito e evitando o superaquecimento, ao mesmo tempo que utiliza recursos mínimos. Os sistemas MQL ajudam a reduzir custos e melhorar a sustentabilidade do processo de usinagem.

A usinagem de alta velocidade (HSM) é amplamente utilizada na indústria aeroespacial para usinar materiais leves como alumínio e titânio. Esses materiais são essenciais para a criação de peças como pás de turbinas que exigem alta resistência e baixo peso. O HSM garante precisão enquanto reduz os tempos de produção, tornando-o ideal para componentes aeroespaciais que exigem geometrias complexas e tolerâncias restritas.

Na indústria automotiva, a HSM produz componentes críticos, como peças de motor, chassis e outras peças de desempenho. A capacidade de usinar rapidamente materiais de alta resistência com precisão é vital para atender às demandas de desempenho dos veículos modernos. O HSM também permite prototipagem mais rápida e ciclos de produção mais curtos, tornando-o uma ferramenta valiosa na fabricação automotiva.

A indústria médica depende da usinagem de alta velocidade para fabricar ferramentas cirúrgicas, implantes e dispositivos médicos de alta precisão. Esses componentes exigem precisão excepcional e acabamentos superficiais lisos para garantir a segurança e a funcionalidade do paciente. A capacidade do HSM de usinar peças complexas com erros mínimos o torna a escolha preferida dos fabricantes de dispositivos médicos.

Um dos principais desafios da usinagem de alta velocidade (HSM) é o alto investimento inicial necessário para máquinas e ferramentas avançadas. As máquinas CNC de precisão e as ferramentas de corte especializadas necessárias para o HSM são mais caras que os equipamentos tradicionais. Os fabricantes devem avaliar cuidadosamente a relação custo-benefício para determinar quando o retorno do investimento (ROI) justifica as despesas iniciais. Isto é particularmente importante para pequenas empresas que podem ter capital limitado.

Gerenciar o calor durante a usinagem em alta velocidade é outro desafio significativo. As altas velocidades do fuso geram calor excessivo que, se não for controlado adequadamente, pode distorcer as peças e danificar as ferramentas. Para resolver isso, é essencial otimizar os sistemas de refrigeração e os métodos de lubrificação. O gerenciamento eficaz do calor garante a qualidade das peças usinadas e prolonga a vida útil das ferramentas de corte. A falha no controle do calor pode levar a retrabalhos dispendiosos, substituições de ferramentas e tempo de inatividade, prejudicando os benefícios do HSM.

• A usinagem híbrida combina usinagem de alta velocidade (HSM) com processos avançados como fabricação aditiva ou corte a laser. Essa integração permite maior flexibilidade na produção, permitindo que os fabricantes utilizem os pontos fortes de múltiplas técnicas em um único fluxo de trabalho.

• Ao fundir o HSM com esses processos, os fabricantes podem alcançar maior precisão e eficiência, especialmente ao lidar com geometrias complexas ou propriedades de materiais que se beneficiam de uma combinação de métodos subtrativos e aditivos.

• A integração de IA, aprendizado de máquina e IoT está transformando a usinagem de alta velocidade por meio da fabricação inteligente. Essas tecnologias monitoram os dados das máquinas em tempo real, permitindo ajustes imediatos para otimizar o desempenho.

• A manutenção preditiva habilitada por IA e IoT aumenta ainda mais a produtividade, detectando possíveis problemas antes que eles causem tempo de inatividade da máquina. A análise de desempenho em tempo real ajuda os fabricantes a maximizar a eficiência e minimizar erros, tornando a fabricação inteligente uma tendência fundamental para o futuro do HSM.

A usinagem de alta velocidade (HSM) oferece vantagens significativas, como aumento de produtividade, maior precisão, melhor acabamento superficial, maior vida útil da ferramenta e melhor eficiência energética. Também reduz o desperdício de material e apoia uma maior automação na fabricação. Esses benefícios tornam o HSM uma ferramenta essencial em indústrias que exigem produção eficiente e de alta qualidade.

No entanto, os fabricantes devem equilibrar os custos de máquinas e ferramentas avançadas com maior precisão e benefícios de produtividade. Embora o investimento inicial possa ser elevado, os ganhos a longo prazo em eficiência, a redução de desperdícios e os ciclos de produção mais rápidos podem compensar estes custos. A adoção do HSM permite que as empresas permaneçam competitivas, otimizando seus processos e a qualidade dos produtos.