Nesta era moderna de fabricação, a precisão e a eficiência são importantes. As operações de usinagem desempenham um papel crucial na modelagem e acabamento de materiais para criar componentes complexos e precisos.

Da indústria automotiva à aeroespacial, as operações de usinagem são a espinha dorsal da engenharia moderna. Eles permitem a produção de peças complexas com alta precisão.

Este artigo abordará os nove tipos de operações de usinagem essenciais para a transformação de matérias-primas em produtos acabados.

Torneamento é um processo de usinagem no qual uma ferramenta de corte, normalmente uma ferramenta não rotativa, se move linearmente enquanto a peça gira. Esta operação é usada principalmente para remover material do diâmetro externo de uma peça rotativa, criando formas cilíndricas com dimensões precisas.

A principal função do torneamento é produzir superfícies lisas e precisas e atingir o formato e tamanho desejados da peça.

O principal equipamento utilizado para operações de torneamento é o torno. Um torno consiste em vários componentes principais, incluindo base, cabeçote, cabeçote móvel, carro e fuso.

A peça de trabalho é montada no fuso, que a gira em várias velocidades. A ferramenta de corte é segurada pelo carro e pode ser movida horizontal e verticalmente para realizar diversas operações.

1. Enfrentando: Este processo envolve cortar a extremidade da peça de trabalho para produzir uma superfície plana perpendicular ao seu eixo. O faceamento costuma ser a primeira etapa no processo de torneamento para garantir que a peça de trabalho tenha uma face quadrada e limpa.

2. Separação: Também conhecido como corte, o corte é o processo de cortar completamente uma parte da peça de trabalho, alimentando a ferramenta radialmente para dentro. Esta operação é usada para separar uma peça acabada do material restante.

3. Ranhura: O canal envolve a criação de um canal estreito e rebaixado na superfície da peça de trabalho. Ele pode ser executado no diâmetro externo, no diâmetro interno ou na face da peça de trabalho e é frequentemente usado para criar assentos de anéis de vedação ou outros recursos específicos.

4. Rosqueamento: Este processo envolve o corte de ranhuras helicoidais ao redor do diâmetro externo ou interno de uma peça para produzir roscas. O rosqueamento é essencial para criar roscas de parafuso e pode ser feito usando uma ferramenta de ponta única ou uma matriz de rosqueamento.

As operações de torneamento são amplamente utilizadas em vários setores devido à sua versatilidade e precisão. As aplicações comuns incluem:

● Indústria Automotiva: Fabricação de componentes de motores, eixos e outras peças cilíndricas.

● Indústria aeroespacial: Produzindo componentes críticos, como eixos de turbina, peças de trem de pouso e fixadores.

● Indústria Metalúrgica: Criação de peças metálicas, ferramentas e acessórios personalizados.

● Bens de consumo: Fabricação de peças para eletrodomésticos, eletrônicos e outros produtos de consumo.

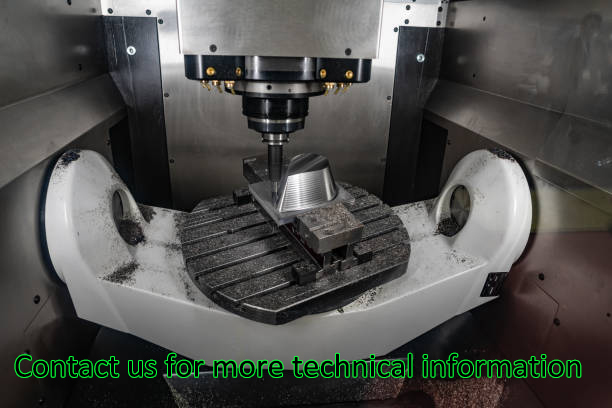

Fresagem é um processo de usinagem onde uma ferramenta de corte rotativa remove material de uma peça estacionária. É usado principalmente para produzir superfícies planas, ranhuras e formas complexas com alta precisão e acabamento superficial.

As fresadoras vêm em vários tipos, incluindo:

● Fresadoras verticais: O eixo do fuso está orientado verticalmente. Adequado para fresamento frontal, fresamento final e furação.

● Fresadoras horizontais: O eixo do fuso é orientado horizontalmente, ideal para fresamento periférico e tarefas pesadas de corte.

● Fresadoras CNC: Máquinas de Controle Numérico Computadorizado (CNC) proporcionam automação e alta precisão, capazes de realizar operações de fresagem complexas e repetitivas.

● Fresamento frontal: Corta superfícies planas na peça de trabalho com a ferramenta de corte posicionada perpendicularmente à superfície.

● Fresagem Periférica: Corta ao longo do perímetro da peça com o eixo da ferramenta de corte paralelo à superfície, frequentemente usado para criar ranhuras e ranhuras.

● Entalhamento: Envolve o corte de ranhuras ou rasgos de chaveta na peça de trabalho.

● Perfuração: usa uma broca rotativa para criar furos na peça de trabalho, geralmente incorporada em fresadoras para operações versáteis.

A fresagem é amplamente utilizada em vários setores:

● Automotivo: Fabricação de peças de motores, caixas de câmbio e componentes personalizados.

● Aeroespacial: Produzindo componentes de precisão como pás de turbinas e peças estruturais.

● Construção: Fabricação de peças para máquinas e infraestrutura.

Perfuração é um processo de usinagem que usa uma broca rotativa para criar furos redondos em uma peça de trabalho. Sua principal função é produzir furos cilíndricos exatos e precisos, que podem ser usados para fixação, montagem e outros fins.

Uma furadeira, ou furadeira, é o equipamento utilizado para operações de perfuração. Consiste em base, coluna, mesa, fuso e cabeça de perfuração. A peça de trabalho é fixada na mesa e a broca, montada no fuso, é baixada no material para criar o furo.

As furadeiras vêm em vários tipos, incluindo modelos de bancada, de chão e de braço radial, cada uma oferecendo diferentes níveis de capacidade e precisão.

● Alargamento: Amplia um furo existente para obter um diâmetro preciso e um melhor acabamento superficial.

● Tedioso: Amplia e refina o diâmetro de um furo existente para maior precisão.

● Tocando: Cria roscas internas dentro de um furo para permitir a inserção de parafusos ou pernos.

● Rebaixamento: aumenta a parte superior de um furo para um diâmetro específico, permitindo que as cabeças dos parafusos ou fixadores fiquem nivelados ou abaixo da superfície.

A perfuração é amplamente utilizada em vários setores:

● Automotivo: Criação de furos para componentes de motor, peças de chassi e acessórios de montagem.

● Construção: Fazer furos em componentes estruturais e estruturas.

● Aeroespacial: Produzindo furos precisos em peças e montagens de aeronaves.

● Fabricação: Fabricação e montagem em geral de máquinas e equipamentos.

A retificação é um processo de usinagem que utiliza um disco abrasivo para remover material da superfície de uma peça. Seu objetivo principal é obter alta precisão e acabamentos superficiais lisos em peças metálicas.

Existem vários tipos de retificadoras, cada uma adequada para tarefas específicas:

● Esmerilhadeiras de Superfície: Usado para produzir superfícies planas e lisas. A peça de trabalho é mantida em uma mesa que se move para frente e para trás sob a roda abrasiva giratória.

● Retificadoras Cilíndricas: Projetado para retificar superfícies cilíndricas. A peça gira enquanto o rebolo se move para moldar as superfícies externas ou internas.

● Esmerilhadeiras sem centro: Usado para retificar o diâmetro externo de peças cilíndricas sem usar centros para segurar a peça. A peça é apoiada entre um rebolo e um rebolo regulador.

● Moagem de superfície: Envolve a retificação da superfície de uma peça de trabalho para produzir um acabamento liso e plano. Normalmente usado para acabamento de superfícies planas.

● Retificação Cilíndrica: Envolve a retificação das superfícies externas ou internas de uma peça cilíndrica. É usado para eixos, rolamentos e outros componentes redondos.

● Outros métodos: Inclui retificação de forma, que molda perfis complexos, e retificação de mergulho, que é usada para cortes profundos em peças de trabalho.

A moagem é crucial em vários setores:

● Automotivo: Produzindo peças de motor, engrenagens e componentes de transmissão com tolerâncias precisas.

● Aeroespacial: Criação de pás de turbina e outros componentes críticos que exigem alta precisão.

● Fabricação: Ferramentas de acabamento e modelagem, matrizes e moldes.

● Fabricação de ferramentas e matrizes: Criação de ferramentas e matrizes de precisão utilizadas em operações de estampagem e conformação.

Serrar é um processo de usinagem que utiliza uma lâmina com dentes para cortar o material nos formatos e tamanhos desejados. Seu principal uso é fazer cortes retos ou angulares em metais, plásticos, madeira e outros materiais, proporcionando uma forma eficiente de segmentar matérias-primas para processamento posterior.

● Serras de fita: Apresentam uma lâmina contínua e são ideais para fazer cortes precisos, retos ou curvos em peças grandes ou de formato irregular.

● Serras Circulares: Utilizam um disco giratório com dentes e são utilizados para fazer cortes retos rapidamente. Eles são comumente usados no corte de chapas e painéis.

● Serras Alternativas: Empregue um movimento de vaivém da lâmina, adequado para cortar tubos, barras e trabalhos de demolição onde a precisão é menos crítica.

● Corte reto: O método de serração mais comum, que envolve o corte em linha reta.

● Corte Angulado: Permite fazer cortes em ângulos específicos, muito utilizados em esquadrias e serralharias.

● Corte de contorno: Usado com serras de fita para criar formas e curvas complexas.

● Corte transversal e rasgo: Fazer cortes transversais ao longo da fibra da madeira, enquanto rasgar cortes ao longo da fibra.

A serragem é amplamente utilizada em vários setores:

● Construção: Corte de madeira, pinos de metal e tubos sob medida para estruturas de construção.

● Metalurgia: Segmentação de barras, chapas e tubos metálicos para fabricação e usinagem.

● Fabricação: Preparação de matérias-primas como folhas de plástico, painéis de metal e madeira para processamento posterior.

O brochamento é um processo de usinagem que utiliza uma ferramenta dentada chamada brochamento para remover material. O broche é puxado ou empurrado através da peça de trabalho, cortando o material para produzir formatos e tamanhos precisos. Sua principal função é criar perfis complexos e recursos internos ou externos de alta precisão em uma única passagem.

As brochadeiras vêm em dois tipos principais:

● Brochadoras horizontais: Essas máquinas usam um movimento horizontal para puxar ou empurrar a brocha através da peça de trabalho. Eles são normalmente usados para peças mais longas e operações de brochamento interno.

● Brochadoras verticais: Estas máquinas operam com movimento vertical, ideal para peças mais curtas e brochamento de superfície. Eles ocupam menos espaço e são frequentemente usados para produção de alto volume.

● Brochamento Interno: Isso envolve o corte de formas internas, como rasgos de chaveta, ranhuras e furos na peça de trabalho. O broche é empurrado ou puxado através de um orifício pré-perfurado para obter o formato desejado.

● Brochamento de Superfície: este processo remove material da superfície da peça de trabalho, criando recursos como ranhuras, superfícies planas ou contornos complexos. O broche se move pela superfície da peça em um movimento linear.

O brochamento é amplamente utilizado em vários setores devido à sua capacidade de produzir características precisas e repetíveis:

● Automotivo: Fabricação de engrenagens, estrias e rasgos de chaveta para transmissões e outros componentes.

● Aeroespacial: Produzindo discos de turbinas, componentes de motores e peças estruturais com alta precisão.

● Fabricação: Criação de perfis complexos em peças de máquinas, ferramentas e fixadores.

Aplainar e modelar são processos de usinagem que utilizam uma ferramenta de corte de ponta única para produzir superfícies planas. Ambos os métodos são usados para remover material, mas diferem em sua operação e aplicações.

● Plainas: As plainas são máquinas grandes onde a peça se move para frente e para trás sob uma ferramenta de corte estacionária. Eles são normalmente usados para peças de trabalho maiores e mais longas.

● Modeladores: Shapers são máquinas menores onde a ferramenta de corte se move para frente e para trás em uma peça estacionária. Eles são adequados para peças de trabalho mais curtas e menores.

● Planejando: Envolve o movimento horizontal da peça de trabalho sob uma ferramenta de corte estacionária. É ideal para criar cortes longos e retos em grandes superfícies.

● Moldar: A ferramenta de corte se move horizontalmente através de uma peça estacionária. A modelagem é usada para cortes mais curtos e complexos.

O aplainamento e a modelagem são comumente aplicados em:

● Metalurgia: Produzindo superfícies planas, ranhuras e rasgos de chaveta em componentes grandes.

● Fabricação: Criação de peças de precisão para máquinas e equipamentos.

● Fabricação de ferramentas e matrizes: Formação de superfícies e formatos precisos em ferramentas e matrizes.

A usinagem por descarga elétrica (EDM) é um processo de usinagem não tradicional que utiliza descargas elétricas (faíscas) para remover material de uma peça de trabalho. É especialmente adequado para usinar materiais duros e formas complexas que são difíceis de usinar com métodos tradicionais.

● Fio EDM: usa um fio fino carregado eletricamente para cortar a peça de trabalho, ideal para produzir formas complexas e detalhes finos.

● Chumbada EDM: Utiliza um eletrodo pré-moldado submerso em um fluido dielétrico para erodir material, perfeito para criar cavidades e contornos complexos.

A EDM funciona gerando uma série de faíscas elétricas entre o eletrodo e a peça, que corroem o material. O processo é controlado por um sistema CNC para maior precisão. As aplicações incluem a fabricação de moldes, matrizes e peças complexas para as indústrias aeroespacial, médica e automotiva.

● Vantagens: Alta precisão, capacidade de usinar materiais duros e capacidade de produzir formas complexas sem contato físico.

● Limitações: Taxas lentas de remoção de material, alto consumo de energia e desgaste do eletrodo.

O corte a laser é um processo de usinagem de precisão que utiliza um feixe de laser de alta potência para cortar, derreter ou vaporizar material. É conhecida pela sua precisão e capacidade de produzir designs complexos com o mínimo de desperdício de material.

● Lasers de CO2: Ideal para cortar, gravar e furar materiais não metálicos como madeira, plástico e vidro.

● Lasers de fibra: Altamente eficiente e eficaz para cortar metais, incluindo aço, alumínio e latão.

● Nd

Lasers: Usado para aplicações metálicas e não metálicas, proporcionando alta densidade de energia.

O corte a laser envolve direcionar um feixe de laser focado no material, que absorve a energia e derrete ou vaporiza. Este processo permite cortes limpos e precisos com larguras de corte estreitas. Os benefícios incluem alta precisão, distorção mínima e capacidade de cortar formas complexas.

O corte a laser é amplamente utilizado em vários setores:

● Automotivo: Fabricação de peças e componentes de carroceria complexos.

● Aeroespacial: Produzindo componentes precisos para aeronaves e espaçonaves.

● Eletrônica: Corte de peças pequenas e delicadas para dispositivos.

● Fabricação: Criação de peças detalhadas para máquinas e equipamentos.

Concluindo, as operações de usinagem são importantes na fabricação moderna, oferecendo precisão e eficiência em diversos setores. Desde torneamento e fresamento até técnicas avançadas como eletroerosão e corte a laser, esses processos permitem a criação de componentes complexos e de alta qualidade. Ter uma compreensão dessas operações é essencial para impulsionar a inovação e atender às demandas dos desafios atuais de engenharia.