O máquina de torno também é conhecida como a mãe de todas as máquinas-ferramentas no mundo das máquinas. É uma máquina-ferramenta versátil usada em operações de usinagem para moldar, cortar, perfurar e tornear peças de trabalho. As peças de trabalho são feitas de metal, madeira ou outros materiais.

Tornos são usados em processos de fabricação e reparo para produzir uma variedade de simetrias rotacionais. Os tornos vêm em vários tamanhos e configurações para acomodar diferentes tipos de trabalho.

Este artigo cobrirá detalhadamente as partes básicas do torno e sua operação de rosqueamento.

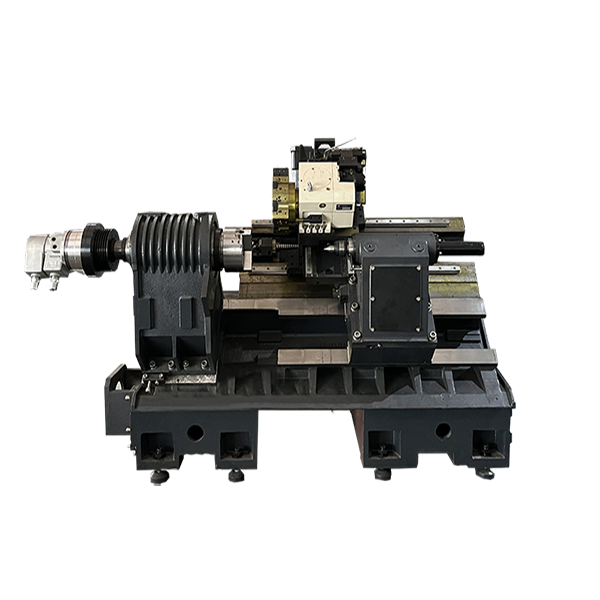

|  |

| Máquina de torno horizontal | Máquina de torno vertical |

A base é a base do torno e fornece estabilidade e suporte para outros componentes. Normalmente é feito de ferro fundido e abriga o fuso principal.

O cabeçote está localizado em uma extremidade da cama e contém o fuso principal. Ele fornece potência rotacional à peça de trabalho por meio de vários meios, como engrenagens ou correias.

O contraponto é posicionado na extremidade oposta da cama e pode ser movido ao longo do comprimento da cama. Muitas vezes inclui uma haste que pode ser estendida para apoiar a peça de trabalho e fornecer estabilidade adicional durante a usinagem.

O carrinho é montado na cama e pode se mover ao longo do comprimento da cama. Ele segura a ferramenta de corte e pode ser controlado manualmente ou através de mecanismos automatizados.

A corrediça transversal faz parte do carro e permite o movimento lateral da ferramenta de corte perpendicular ao eixo da peça. Permite controle preciso de profundidade e diâmetro.

O porta-ferramenta contém a ferramenta de corte, que pode ser de vários tipos, incluindo ferramentas de torneamento, barras de mandrilar e ferramentas de rosqueamento. Permite trocas de ferramentas e ajustes de posicionamento.

Estes são dispositivos de fixação de trabalho conectados ao fuso. Mandris e pinças seguram a peça de trabalho com segurança, permitindo que ela gire com o fuso durante a usinagem.

O princípio de funcionamento de um máquina de torno baseia-se no conceito fundamental de rotação de uma peça. Ao mesmo tempo, uma ferramenta de corte entra em contato com ele para remover material e criar formas ou características desejadas.

Aqui está uma explicação passo a passo de como um torno mecânico funciona:

A peça de trabalho, normalmente feita de metal, madeira ou outros materiais, é montada com segurança no torno. Ele pode ser mantido no lugar usando um mandril ou pinça presa ao fuso do torno. A peça gira ao longo de seu eixo central.

A ferramenta de corte é montada no porta-ferramentas, parte do carro. O porta-ferramentas pode ser ajustado para posicionar a ferramenta de corte com precisão em relação à peça rotativa.

Um motor elétrico ou outra fonte de energia alimenta o torno. O fuso principal do torno é conectado a esta fonte de energia, fazendo com que ele gire a uma velocidade controlada.

O carro segura a ferramenta de corte e pode se mover ao longo da base do torno. Ele também pode se mover lateralmente pela peça de trabalho usando o carro transversal. A movimentação da ferramenta é controlada manualmente ou através de mecanismos automatizados, dependendo do tipo de torno (manual ou CNC).

O operador ou um programa CNC controla o movimento do carro e a rotação da peça. À medida que a peça gira, a ferramenta de corte entra em contato com ela. A ferramenta de corte remove material da peça através de uma combinação de movimentos lineares e rotacionais:

Girando: A peça é girada e a ferramenta de corte é alimentada ao longo de seu comprimento, resultando em formas cilíndricas ou reduzindo o diâmetro da peça.

Voltado para: A ferramenta de corte é movida perpendicularmente ao eixo da peça para criar uma superfície plana.

Tedioso: A ferramenta é movida para um furo existente para ampliá-lo ou refiná-lo.

Rosqueamento: A ferramenta de corte cria roscas nas superfícies externas ou internas da peça.

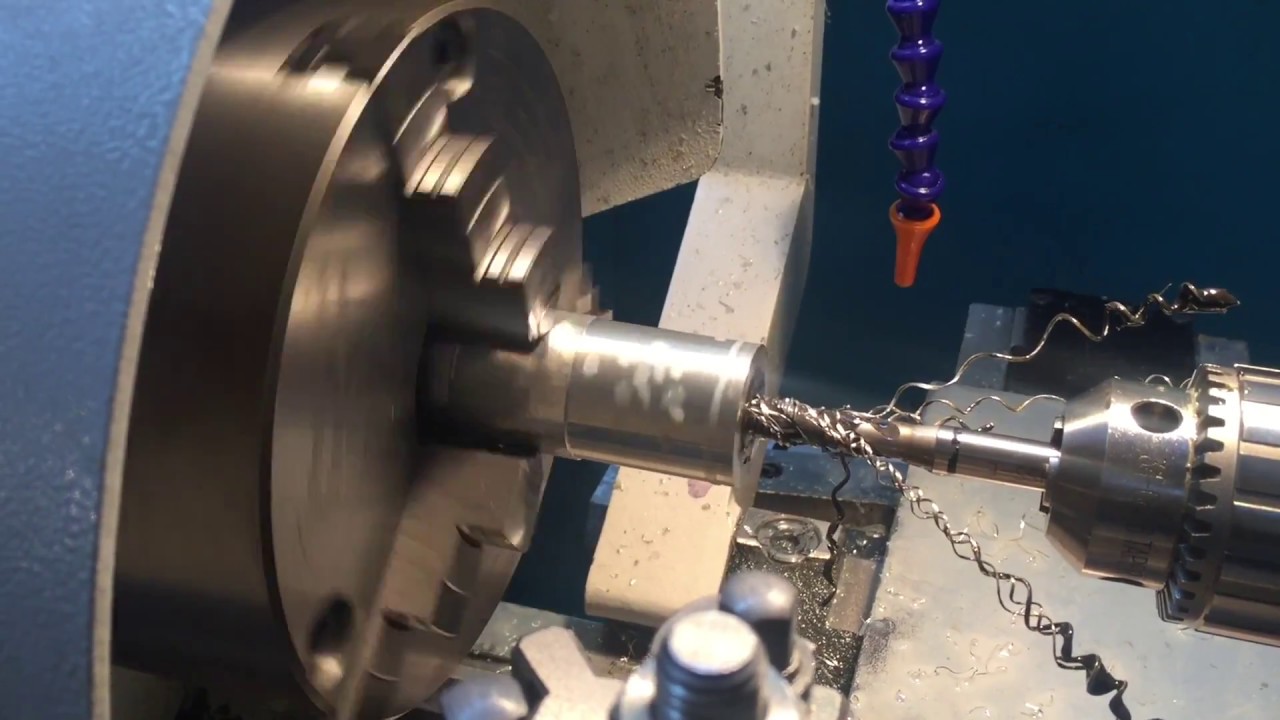

Fluido de corte ou refrigerante é frequentemente aplicado à peça e à ferramenta de corte durante a usinagem para reduzir o atrito, a geração de calor e o desgaste da ferramenta. Isso também ajuda na remoção de cavacos.

O processo de usinagem continua até que as dimensões, formas ou recursos desejados sejam alcançados. Posteriormente, a peça usinada é inspecionada quanto à precisão e qualidade usando ferramentas de medição como paquímetros, micrômetros ou medidores de rosca.

Depois que a usinagem é concluída e inspecionada, a peça é removida do torno. Operações adicionais, como rebarbação ou polimento, podem ser realizadas para obter o acabamento superficial desejado.

O princípio de funcionamento de um torno mecânico depende do controle preciso do movimento da ferramenta e da rotação da peça, permitindo uma ampla gama de operações, incluindo torneamento, faceamento, rosqueamento e muito mais.

A habilidade do operador ou conhecimento em programação CNC é crucial para obter resultados precisos e de alta qualidade.

Rosqueamento é uma operação de usinagem comum em um torno paracriar furos roscados em uma peça de trabalho. As roscas são essenciais em muitas aplicações onde parafusos, porcas ou outros fixadores unem peças. Aqui está uma visão geral de como o rosqueamento normalmente é feito em um torno:

● Fixe a peça de trabalho no mandril ou pinça do torno. Certifique-se de que esteja devidamente alinhado e centralizado.

● Selecione a ferramenta de corte apropriada para rosqueamento. A ferramenta deve corresponder ao tamanho e tipo de rosca que você deseja criar.

● Defina a velocidade e a taxa de avanço do torno com base no material rosqueado e nas especificações da rosca. Consulte as tabelas de velocidade de corte e taxa de avanço para orientação.

● Perfure a peça de trabalho na face e no centro para criar um ponto de partida para o macho.

● Use uma ferramenta de centralização ou o contraponto do torno para garantir que o macho se alinhe com precisão com o eixo da peça de trabalho.

Processo de toque

● Abaixe a torneira no orifício da peça de trabalho.

● Engate o fuso do torno e ele girará a peça de trabalho e o macho.

● Aplique fluido de corte no macho e na peça de trabalho para reduzir o atrito e a geração de calor.

● Avance gradualmente o macho na peça de trabalho enquanto mantém uma taxa de avanço constante. A torneira deve criar roscas à medida que gira.

● Use o botão de rosqueamento do torno ou outro método para desengatar as meias porcas quando a profundidade de rosca desejada for atingida. Isso permite que a torneira gire livremente sem avançar mais.

● Inverta o fuso do torno para retirar a torneira do orifício roscado.

● Remova a peça de trabalho do torno.

● Inspecione o orifício roscado para garantir que as roscas estejam limpas e precisas.

● Use um medidor de linha ou teste o ajuste com o fixador pretendido para garantir que as linhas sejam cortadas corretamente.

Rosquear em um torno requer precisão e atenção aos detalhes para criar roscas precisas.

É essencial usar o tamanho correto do macho, a velocidade de corte e a taxa de avanço para o material que está sendo trabalhado. Precauções de segurança, como usar equipamento de proteção individual adequado e seguir os procedimentos operacionais do torno, devem sempre ser observadas durante a usinagem.

Vários tornos são projetados para finalidades e aplicações específicas de usinagem. Aqui estão alguns dos tipos comuns de tornos:

O torno motor, ou torno manual ou de bancada, é um dos tornos mais comuns. Caracteriza-se pela sua operação manual, onde um operador controla todos os movimentos, incluindo a rotação da peça e o movimento da ferramenta de corte.

Tornos motorizados são máquinas versáteis, adequadas para diversas tarefas de torneamento, faceamento, rosqueamento e perfuração. Eles vêm em tamanhos diferentes para acomodar uma ampla variedade de dimensões de peças e são uma ferramenta fundamental em muitas oficinas mecânicas para usinagem de uso geral.

Os tornos torre são projetados para usinagem de alta produção. Eles apresentam uma torre com múltiplas ferramentas de corte, permitindo trocas rápidas de ferramentas. Este projeto é particularmente vantajoso para tarefas de fabricação repetitivas, pois elimina a necessidade de trocas manuais de ferramentas.

Tornos de torre são comumente usados em indústrias onde a eficiência e a produtividade são fundamentais.

Os tornos de controle numérico computadorizado (CNC) possuem sistemas de controle automatizados que ditam com precisão os movimentos da ferramenta e a rotação da peça.

Os tornos CNC oferecem precisão, repetibilidade e capacidade excepcionais de realizar operações de usinagem complexas.

Os operadores programam essas máquinas para produzir peças complexas com intervenção manual mínima. Tornos CNC são ideais para fabricação de alta precisão, desenvolvimento de protótipos e usinagem personalizada.

Tornos verticais, também conhecidos como centros de torneamento verticais (VTCs) ou mandriladoras verticais (VBMs), têm uma orientação vertical com a peça montada em uma mesa horizontal.

Essas máquinas são adequadas para usinar peças grandes, pesadas e simétricas, como discos, anéis e rodas. Tornos verticais são frequentemente usados em indústrias que exigem torneamento e usinagem de componentes superdimensionados.

Os tornos multifusos apresentam vários fusos que podem usinar simultaneamente várias peças de trabalho. Esse design reduz significativamente os tempos de ciclo, tornando-os altamente eficientes para ambientes de fabricação de alta produção.

Indústrias como automotiva e aeroespacial freqüentemente usam tornos multifusos para aumentar a produtividade, realizando múltiplas operações de usinagem simultaneamente.

Os tornos do tipo suíço são especializados em peças pequenas e de alta precisão. Eles são comumente empregados em indústrias como relojoaria e fabricação de dispositivos médicos.

Esses tornos utilizam um cabeçote deslizante e uma bucha guia para apoiar e guiar a peça de trabalho, permitindo uma precisão excepcional e a usinagem de peças longas e delgadas com detalhes complexos. Os tornos do tipo suíço são conhecidos pela sua precisão e versatilidade na produção de componentes em miniatura.

Tornos petrolíferos são construídos para usinagem de grandes diâmetros e longospeças de trabalho, normalmente encontradas em indústrias como petróleo e gás.

Esses tornos apresentam construções robustas e fusos potentes para lidar com aplicações pesadas.

Eles são ideais para torneamento e rosqueamento de tubos e outros equipamentos de campos petrolíferos, proporcionando a resistência e estabilidade necessárias para operações de usinagem exigentes.

Cada tipo de torno possui recursos e capacidades exclusivos, tornando-os adequados para requisitos e indústrias de usinagem específicas. A escolha do torno depende de fatores como tipo e tamanho das peças, volume de produção, necessidades de precisão e considerações de eficiência.

Este artigo cobre uma introdução abrangente às máquinas de torno. usado em operações de usinagem para moldar, cortar, furar e tornear peças de trabalho.

Ele cobre os componentes básicos, incluindo base, cabeçote, cabeçote móvel, carro, corrediça transversal, poste de ferramenta e mandril.

Ele também cobre o princípio de funcionamento do torno, a operação de rosqueamento do torno em detalhes e os tipos de tornos usados em diferentes indústrias.