Um processo completo de usinagem CNC depende de um sistema de ferramentas bem projetado para garantir eficiência, precisão e produtividade.

Os sistemas de ferramentas CNC integram ferramentas de corte, porta-ferramentas e adaptadores para simplificar a seleção de ferramentas, reduzir o tempo de preparação e garantir operações de usinagem estáveis. Ao utilizar módulos de ferramentas padronizados, os centros de usinagem podem executar uma ampla gama de tarefas de corte, minimizando o tempo de inatividade, os custos e os riscos operacionais.

Entender como selecionar e configurar as ferramentas de corte e os porta-ferramentas corretos é essencial para manter um ciclo de usinagem CNC eficiente.

Um sistema de ferramentas para um centro de usinagem é uma combinação completa de ferramentas de corte, porta-ferramentas, interfaces de ferramentas e componentes de gerenciamento de ferramentas que permitem que um centro de usinagem CNC execute operações de fresamento, furação, rosqueamento e mandrilamento com precisão e eficiência.

Diferentemente das ferramentas de corte independentes, um sistema de ferramentas prioriza a rigidez, a repetibilidade, a velocidade de troca de ferramentas e a estabilidade da usinagem, que são fatores críticos para os modernos centros de usinagem CNC que operam em produção em lotes ou contínua.

Um sistema de ferramentas bem projetado afeta diretamente:

Precisão de usinagem

Qualidade do acabamento da superfície

Vida útil e custo da ferramenta

Tempo de atividade e produtividade da máquina

O sucesso da sua usinagem reside no sistema de ferramentas. Consulte a lista de verificação abaixo para usinar peças com eficiência.

É essencial verificar as propriedades da ferramenta antes de selecioná-la. Por exemplo, se você precisa de uma ferramenta durável e resistente a altas temperaturas, as melhores opções são as ferramentas de aço rápido. Já para cortar materiais extremamente duros, como ferro fundido, a escolha ideal é por ferramentas de corte para cerâmica.

O número de canais indica a taxa de avanço ou velocidade da ferramenta de corte no material. As ferramentas devem ter um número moderado de canais, pois o excesso causa lascas na peça.

O revestimento da sua ferramenta impacta o processo. O revestimento aumenta ou diminui os custos de produção. Portanto, escolha com sabedoria.

Antes de iniciar o processo de corte, é importante compreender os sistemas de usinagem.

Considere os seguintes parâmetros da máquina para obter os resultados desejados:

• Produção de usinagem

• Opções de fixação do eixo

• Sistema de ferramentas

Durante o processo de usinagem, a qualidade da superfície, a abrasividade e os acabamentos são mantidos por meio de um sistema de coleta de poeira. Compreender as propriedades das ferramentas de corte é fundamental para a seleção adequada. Isso resulta na capacidade de avanço esperada e na eficiência de custos. As ferramentas contribuem para uma produção economicamente viável.

Você já deve ter reparado em cones acentuados ou porta-ferramentas HSK em centros de usinagem CNC para madeira, plástico e materiais compósitos. Esses porta-ferramentas produzem peças de alta qualidade graças aos seus elevados níveis de precisão. Você não verá nenhuma superfície irregular ou áspera, mas sim uma superfície lisa até nos mínimos detalhes.

Além disso, os porta-ferramentas são equipados com porcas de pinça com rolamentos de esferas. Embora seja a melhor opção, alguns fabricantes de usinagem CNC até mesmo uma única porca estática é fornecida ao sistema. As porcas de pinça com rolamento de esferas não acoplam a porca do anel interno. Assim, um movimento circular do rolamento de esferas gera uma força de aperto.

Existe uma variedade de porta-ferramentas modulares, incluindo pinças, porta-ferramentas termocontráteis e porta-ferramentas hidráulicos para a maioria das aplicações de usinagem avançadas. Vamos discutir cada porta-ferramentas e seus benefícios:

Se você deseja executar operações de usinagem de alta velocidade, um porta-ferramentas termocontrátil é a melhor opção. Os porta-ferramentas são fixados em um mandril termocontrátil. Você não precisará usar um sistema de pinças.

Além disso, você tem a opção de montar o equipamento de aquecimento na haste da ferramenta. No entanto, isso requer um investimento para substituir a ferramenta do mandril. A inserção de um sistema de ferramentas de metal duro permite que os fabricantes configurem as ferramentas e as armazenem em um único local.

Outra opção para reduzir a pressão ou a tolerância entre os sistemas da máquina e as ferramentas é um porta-ferramentas com mandril hidráulico. Estes estão disponíveis em tamanhos métricos que variam de 10 mm a 25 mm.

Quando você já possui ferramentas de corte, não precisa gastar com custos iniciais de aquisição de ferramentas. Escolher a ferramenta certa é fundamental. Ferramentas de baixa qualidade não são capazes de executar a função, limitando o processo de usinagem e aumentando consideravelmente os custos.

Aqui estão algumas ferramentas diferentes que você precisa conhecer:

• Ferramentas espirais de metal duro maciço

• Ferramentas de inserção

• Ferramentas de perfil personalizadas

• Ferramentas de diamante policristalino (PCD)

Adquira porta-ferramentas precisos e selecione as ferramentas de corte adequadas para garantir acabamento de alta qualidade, precisão, custo-benefício e redução de desperdício. É assim que você mantém a integridade da sua máquina.

Se você usar uma fresa com ponta de metal duro em uma máquina CNC, ela não manterá a uniformidade. No entanto, ferramentas com insertos são preferíveis para manter a precisão dimensional a um custo baixo.

Ao processar diamante policristalino (PCD) em uma máquina com ferramenta de fabricação fenólica e brocas de carboneto, os custos de usinagem serão minimizados.

Os princípios básicos de ferramentas incluem porta-ferramentas, ferramentas de corte e sua utilização em centros de usinagem verticalSe essas ferramentas forem defeituosas ou imprecisas, a produção não irá muito longe.

As brocas são compostas por pontas de corte cônicas e ranhuras helicoidais. Existem três tipos de brocas:

• Brocas de centro

• brocas helicoidais

• Brocas ejetoras

É possível perfurar a peça para criar pequenos pontos com brocas de centro e desenvolver pontos precisos usando brocas helicoidais. Além disso, brocas extratoras auxiliam na criação de furos profundos.

Existe uma opção muito mais versátil do que brocas e fresas de topoPossui oito canais específicos para remoção de materiais sem pré-furação, no menor tempo possível.

Antes de fresar a peça, é necessário preparar o material inicial para a próxima fase. As fresas de faceamento inserem múltiplas ferramentas de corte para criar seções planas no material inicial.

Para operações complexas, utilizam-se fresas laterais e frontais para cortar ranhuras ao longo das paredes laterais da peça de trabalho.

Outro cortador importante na horizontalCentro de usinagem CNCÉ a fresa de engrenagem. Ela inclui fresas angulares, helicoidais e de dentes retos para a fabricação de produtos.

Crie um diâmetro de pré-rosca perfeito usando fresas ocas. Esta ferramenta de corte possui mais de 3 arestas de corte que se movem ao redor da peça para o acabamento de saliências.

Quando precisar abrir roscas internas ou externas, fixe fresas de rosca no sistema de ferramentas da sua máquina. Elas também permitem a penetração em peças metálicas.

Fazer cortes largos e estreitos em superfícies planas é fácil com cortadores ou fresadoras de placas. Esta ferramenta com dentes de corte na periferia é uma escolha ideal para cortes rápidos.

Se você precisa fazer cortes superficiais em materiais, essas ferramentas rotativas podem produzir superfícies lisas. É uma ferramenta ideal para quem tem orçamento limitado.

Quando o processo de corte termina, começa a retificação. As ferramentas e rebolos de retificação trabalham em conjunto para produzir uma peça de alta precisão.

Após furar a peça, alargue os furos utilizando ferramentas de mandrilamento. Um torno é usado com ferramentas de mandrilamento para criar furos cônicos.

O refinamento ou suavização das arestas vivas da peça é crucial. Isso é feito com ferramentas de chanfrar. Além disso, realize o desbarbamento e o biselamento.

Essas ferramentas transformam um material simples em padrões geométricos únicos, como linhas retas, diagonais e losangos. Essas formas ou padrões nas superfícies das peças proporcionam melhor aderência e acabamento ao material.

Uma ferramenta de corte com lâmina afiada desempenha a função de separar materiais da peça de trabalho. Essas ferramentas também podem ser usadas para cortar a peça acabada dos restos de material.

Após escolher as ferramentas para o seu processo de usinagem, você deve saber como usá-las. Cada ferramenta é projetada com parâmetros específicos. Portanto, realizar o corte dentro desses parâmetros garante a precisão.

Para um corte adequado, o desempenho das ferramentas de corte não importa. Mas é necessário verificar a integridade da máquina, a resistência dos materiais, a extração de poeira, o sistema de fixação, os porta-ferramentas (pinças) e os parâmetros de usinagem.

Além disso, a carga de cavacos é outro fator a ser considerado. Durante o processo de corte, é preciso observar a carga de cavacos, que deve estar dentro da faixa ideal. Se a carga de cavacos não atingir o ideal, as ferramentas superaquecem e a vida útil do sistema de ferramentas diminui, afetando assim o processo de usinagem. Utilizar as ferramentas além de seus limites causa a quebra das mesmas.

Um dos fatores essenciais para um melhor corte em um sistema de ferramentas é a movimentação da aresta de corte sobre o material na velocidade correta. Nem mesmo as fresas de canaleta conseguem produzir resultados melhores. A quantidade de cavacos removidos é o único fator responsável pela qualidade, eficiência e vida útil das ferramentas em sistemas de usinagem CNC.

É a espessura ou o tamanho do cavaco que é reduzido quando as arestas são cortadas a cada rotação da ferramenta. A mudança de uma fresa de 2 canais para uma de 3 canais reduz o tamanho do cavaco em 33% se a taxa de corte não for ajustada adequadamente. Cavacos menores geram mais calor, pois não podem ser extraídos em um único corte e são cortados novamente em partículas minúsculas.

As tabelas de carga de cavacos fornecidas pelos fabricantes ou online são consideradas como ponto de referência, e cabe ao usuário buscar um ponto ideal que ofereça vida útil da ferramenta a longo prazo, acabamento adequado e custo razoável.

Aqui está a fórmula de carregamento de chips

Carga de cavacos = Taxa de avanço (polegadas por minuto) / (RPM x número de canais)

Por exemplo, Carga de cavacos = Taxa de avanço de 600"/minuto / (18.000 x 2 canais) Carga C600 = 0,017"

Aumentar o tamanho do cavaco pode diminuir a qualidade do corte. Da mesma forma, diminuir o tamanho do cavaco pode reduzir a vida útil da ferramenta. Portanto, busque a opção intermediária ideal para otimizar tanto o acabamento quanto a vida útil da ferramenta.

Existem dois tipos de corte: corte concordante e corte convencional. No corte concordante, a alimentação e a aresta de corte seguem a mesma direção. Nunca execute operações manuais, pois o encaixe do material pode causar um recuo, o que é perigoso. O corte concordante é a opção preferencial devido ao acabamento de alta qualidade do produto.

Por outro lado, no corte convencional, a alimentação ocorre na direção oposta à da aresta de corte. Consequentemente, as ferramentas de corte exercem menos pressão sobre o material durante o corte, aumentando sua vida útil.

A utilização de máquinas-ferramenta CNC de última geração e alta qualidade é a etapa mais crítica. O sistema de ferramentas garante que seu projeto seja executado sem problemas.

Os sistemas de ferramentas e estoque CNC oferecem muitas vantagens, incluindo vida útil otimizada da ferramenta, custos de equipamento reduzidos, desempenho ideal, maior eficiência devido à melhoria na configuração e no tempo de troca, além de produção de alta qualidade.

Deseja cortes precisos em seu material? Ferramentas de alta qualidade podem fazer o trabalho. Assim, você pode atender às especificações e requisitos do seu produto com as ferramentas certas. Então, escolha a melhor.

Economizar tempo é essencial na indústria de usinagem, já que os fabricantes precisam produzir toneladas de produtos. Cortes e acabamentos precisos são imprescindíveis. É aí que as ferramentas certas garantem a entrega dos produtos no prazo. Portanto, economize tempo com retrabalho utilizando ferramentas que asseguram a precisão.

O acabamento do produto é o que importa. Usar ferramentas obsoletas não produzirá os resultados desejados, causando bordas irregulares e imperfeições. Portanto, mantenha seu sistema de ferramentas atualizado para obter um acabamento perfeito.

Seja laminado de alta resistência ou placas de isopor, cortes de 3 e 5 eixos e usinagem de materiais em uma fresadora CNC estão disponíveis para uma variedade de aplicações.

As ferramentas também devem garantir precisão dimensional, para que haja desvios mínimos ou inexistentes e seu projeto atenda às suas especificações.

Desde a escolha do sistema de ferramentas adequado até o uso de diferentes ferramentas de corte, você obteve informações valiosas sobre máquinas CNC. Além dos fatores mencionados, você também precisará levar em consideração outros aspectos.

Aqui estão outros fatores a serem observados:

• Crie padrões geométricos ou complexidade

• Qualidade dos materiais

• Acabamento de superfície

• Faixa de tolerância do material

• Precisão dos sistemas de ferramentas

Às vezes, uma única ferramenta de corte é suficiente, mas outras vezes é necessário um sistema de ferramentas completo para realizar o trabalho. Tudo depende do material em questão.

1. O que é um sistema de ferramentas em um centro de usinagem CNC?

Um sistema de ferramentas em um centro de usinagem CNC refere-se à combinação completa de ferramentas de corte, porta-ferramentas, adaptadores e interfaces usados para realizar operações de usinagem.

Sua função é garantir o posicionamento preciso da ferramenta, um desempenho de corte estável e trocas de ferramenta eficientes, em vez de simplesmente segurar uma ferramenta de corte.

2. Por que um sistema de ferramentas é importante para a usinagem CNC?

Um sistema de ferramentas adequado afeta diretamente:

Precisão de usinagem e acabamento superficial

Vida útil da ferramenta e estabilidade de corte

Tempo de preparação e eficiência de produção

Sem um sistema de ferramentas adequado, mesmo uma máquina CNC de alto desempenho não consegue alcançar resultados consistentes ou repetíveis.

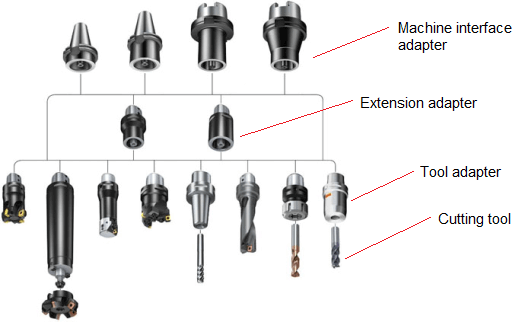

3. Quais componentes estão incluídos em um sistema de ferramentas CNC?

Um sistema de ferramentas completo normalmente inclui:

Ferramentas de corte (fresas de topo, brocas, machos, ferramentas de mandrilamento)

Porta-ferramentas (pinças, mandris hidráulicos, porta-ferramentas de encaixe por contração térmica)

Adaptadores e extensões para ferramentas

Interfaces de fuso de máquina (BT, CAT, HSK)

Dispositivos de medição e pré-ajuste de ferramentas

Compatibilidade com trocador automático de ferramentas (ATC)

Cada componente desempenha um papel na manutenção da precisão da usinagem e na eficiência do fluxo de trabalho.

4. Como os porta-ferramentas afetam o desempenho da usinagem?

Os porta-ferramentas determinam a força de fixação, o desvio radial e o controle de vibração.

Suportes de ferramentas de má qualidade ou incompatíveis podem causar:

Ruídos e vibrações

Qualidade de acabamento superficial reduzida

Desgaste prematuro da ferramenta

A escolha do porta-ferramentas correto melhora a estabilidade do corte e prolonga a vida útil da ferramenta, especialmente em aplicações de alta velocidade ou corte pesado.

5. Como funciona um trocador automático de ferramentas (ATC) com o sistema de ferramentas?

O ATC armazena ferramentas pré-montadas em um magazine e as troca automaticamente durante os ciclos de usinagem.

Um sistema de ferramentas compatível garante:

Fixação confiável da ferramenta

Posicionamento preciso da ferramenta após cada alteração.

Redução do tempo de inatividade da máquina e da intervenção manual.

6. Como escolher o sistema de ferramentas certo para o seu centro de usinagem?

Ao selecionar um sistema de ferramentas, considere:

Tipo de fuso da máquina e faixa de velocidade

Material e dureza da peça de trabalho

Precisão de usinagem necessária

Volume de produção (unidade vs. lote)

Frequência de troca de ferramentas

A compatibilidade entre a capacidade das ferramentas e o desempenho da máquina garante uma produção estável e eficiente.

Os sistemas de ferramentas e as ferramentas de corte têm grande importância nos centros de usinagem CNC, pois otimizam e aumentam a capacidade do sistema, reduzem a produção de resíduos, proporcionam eficiência e economizam custos.

Sem ferramentas e equipamentos de qualidade, não é possível produzir produtos de alta qualidade. Portanto, antes de configurar um sistema de ferramentas, é essencial compreender os princípios básicos das ferramentas. Analise cuidadosamente as vantagens e desvantagens de cada sistema de ferramentas, pesquisando e compreendendo sua funcionalidade.