Instrumentos originalmente acionados manualmente, usados para formar materiais por meio de fresas rotativas, fresadoras tradicionais. Durante anos, eles têm sido o pilar da produção, pois proporcionam confiabilidade e adaptabilidade. Para trabalhos específicos, a experiência prática que estas máquinas proporcionam – permite ao operador controlar diretamente o movimento da ferramenta de corte – não tem preço. Seu projeto exige uma mesa para a peça de trabalho, um fuso para a ferramenta de corte e volantes ou alavancas para guiar os movimentos com precisão. Dependendo da posição do fuso, as fresadoras tradicionais são às vezes classificadas como horizontais ou moinhos verticais.

Usinagem CNC de formas, cortes e acabamento de materiais usando técnicas automatizadas e operadas por computador. Operando em projetos pré-programados, a tecnologia CNC garante repetibilidade e precisão, ao contrário do fresamento manual. O software moderno permite que as máquinas CNC lidem com geometrias difíceis e designs sofisticados. Geralmente compreendendo uma interface de computador, muitos eixos de movimento (incluindo os eixos X, Y e Z) e diferentes acessórios de ferramentas para perfuração, corte e modelagem.

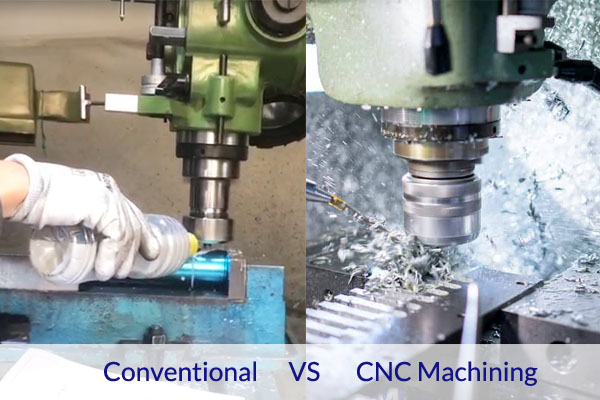

Cada fresamento convencional e usinagem CNC tem vantagens e desvantagens especiais. Embora as máquinas CNC forneçam escala e precisão, as fresadoras tradicionais enfatizam o acabamento e a adaptabilidade. Quer se trate de artigos únicos especializados ou de produção em massa, os produtores podem adequar melhor as suas despesas aos objectivos do projecto, avaliando estas tecnologias.

Esta comparação também enfatiza como as melhorias na tecnologia afetam a qualidade e a eficiência da produção.

As fresadoras convencionais funcionam com esforço humano. Volantes e alavancas permitem ao maquinista movimentar a peça e a ferramenta de corte, gerenciando pessoalmente cada elemento do processo de usinagem. Embora funcionem com ideias um tanto simples, esses dispositivos requerem grande conhecimento para obter resultados excelentes.

Para garantir a precisão, o maquinista deve alterar manualmente a velocidade, a profundidade e a taxa de avanço da ferramenta de corte. Esta abordagem prática torna os moinhos convencionais especialmente úteis para tarefas menores ou que necessitam de mudanças constantes.

● Para primeiros modelos e ideias de teste, os moinhos tradicionais são perfeitos. Os maquinistas podem iterar rapidamente, fazendo alterações sob demanda, possibilitadas pelo controle manual.

● As fresadoras manuais são comumente usadas em pequenas oficinas e por artistas para criar designs exclusivos e artesanais ou componentes únicos.

● Os moinhos tradicionais fornecem soluções com preços razoáveis sem exigir programação significativa ou tempo de configuração para tiragens limitadas de componentes.

Vantagens

● De modo geral, as fresadoras tradicionais exigem menos investimento inicial do que suas equivalentes CNC. Suas menores necessidades de manutenção também ajudam a reduzir as despesas operacionais de longo prazo.

● Para trabalhos incomuns ou não repetitivos, os moinhos convencionais são perfeitos devido à rápida configuração e adaptabilidade no meio do processo.

● Usando seu conhecimento e os controles manuais da máquina, maquinistas qualificados podem produzir projetos complexos. Isso permite a imaginação e a resolução de problemas que não são possíveis em sistemas automatizados.

Limitações

● A habilidade humana e o cansaço potencial definem intrinsecamente a precisão da fresagem convencional. Obter resultados consistentes em várias seções pode ser difícil.

● A operação manual requer mais tempo, portanto os moinhos convencionais são menos adequados para trabalhos repetidos ou de grande volume.

● A operação eficiente de fresadoras clássicas exige um grau significativo de conhecimento e experiência.

Para automatizar o processo de fresagem, Máquinas CNC dependem de programação sofisticada. Os projetos inseridos no software pelos operadores criam o código G, a linguagem que executa a máquina. Geralmente incorporando X, Y, Z e até eixos rotativos para projetos complicados. Estas direções controlam o movimento da ferramenta de corte em vários eixos.

Muitos sensores e sistemas de feedback incluídos nas máquinas CNC garantem a execução exata dos comandos. Essa automação reduz erros humanos e possibilita resultados consistentes.

● A espinha dorsal de setores como o eletrônico e o automotivo, que exigem fabricação em larga escala, são as máquinas CNC. Sua capacidade inigualável de criar componentes exatos em massa é

● A usinagem CNC fornece a precisão necessária para componentes importantes em setores que incluem fabricação aeroespacial e médica. Dois exemplos são implantes ortopédicos e pás de turbinas.

● Criar formas complexas e projetos multieixos, difíceis ou impossíveis com fresamento manual, é algo em que as máquinas CNC se destacam. Para projetos e protótipos de engenharia complexos, essa capacidade é muito vital.

Vantagens

● Muito além dos limites do fresamento manual, as máquinas CNC podem obter tolerâncias próximas de ±0,001 polegadas.

● Mesmo com projetos difíceis, a automação reduz drasticamente os tempos de fabricação. Uma vez programadas, as máquinas CNC podem funcionar constantemente sob pouca direção.

● Cada componente gerado é exatamente igual ao anterior, garantindo consistência em ciclos de fabricação de grande volume.

● Principalmente preocupados com configuração e monitoramento, os operadores ajudam a diminuir a necessidade de maquinistas altamente qualificados.

Limitações

● A compra e configuração de máquinas CNC acarreta um grande custo inicial que geralmente exige muito dinheiro.

● Os sistemas mecânicos e elétricos de precisão utilizados em máquinas CNC exigem habilidades específicas para manutenção e reparos.

● Para construir e maximizar programas de usinagem, os operadores devem ter conhecimento em CAD (Computer-Aided Design) e CAM (Computer-Aided Manufacturing). Para empresas menores ou equipes menos experientes, esta curva de aprendizado pode representar desafios.

Controle Manual em Fresamento Tradicional

Dependentes de volantes e alavancas para guiar a ferramenta de corte, as fresadoras tradicionais colocam o controle diretamente nas mãos do maquinista. Esta técnica prática proporciona o grau de adaptabilidade necessário para correções do processo de usinagem em tempo real.

A fresagem tradicional é uma ótima opção para trabalhos ou protótipos personalizados e de baixo volume, pois os operadores podem ajustar sob demanda para acomodar mudanças no material, design ou outras condições imprevistas. Mas a capacidade humana limita naturalmente a precisão que pode ser alcançada com o controle manual.

Manter a consistência entre diversas seções pode ser difícil, pois pequenas diferenças no movimento ou no alinhamento podem resultar em diferenças no resultado final. Essa confiança na habilidade do operador destaca a importância de maquinistas competentes produzirem resultados excelentes.

Controle Automatizado em Usinagem CNC

Através de instruções pré-programadas, as máquinas CNC (Controle Numérico Computadorizado) automatizam o processo de fresagem, transformando a produção. Seguindo o código gerado por CAD/CAM para direcionar a ferramenta de corte em vários eixos, essas máquinas concluem os trabalhos de forma precisa e consistente.

Isto garante consistência na produção de grandes volumes e elimina a necessidade de interação humana contínua, diminuindo assim a possibilidade de erros.

As máquinas CNC permitem o manuseio de projetos complicados e geometrias precisas que seriam desafiadoras ou impossíveis de serem feitas manualmente graças à automação. Para setores como aeroespacial, dispositivos médicos e componentes automotivos que necessitam de tolerâncias rigorosas, a usinagem CNC é perfeita com maior precisão e repetibilidade.

Embora a primeira etapa da programação exija conhecimento técnico, o CNC é um pilar da manufatura contemporânea por suas vantagens de longo prazo em produção e qualidade.

Precisão e exatidão

● Moagem Tradicional: Alcançar tolerâncias rigorosas depende muito da habilidade do operador. Embora maquinistas experientes possam produzir trabalhos precisos, a consistência entre múltiplas peças é um desafio.

● Máquinas CNC: Capaz de atingir tolerâncias microscópicas com consistência incomparável, a usinagem CNC é o padrão para aplicações de alta precisão.

Velocidade e Volume de Produção

● Moagem Tradicional: A operação manual é inerentemente mais lenta, tornando-a adequada para produção de baixo volume ou peças personalizadas exclusivas.

● Máquinas CNC: Projetadas para oferecer velocidade e eficiência, as máquinas CNC podem lidar com grandes tiragens de produção com facilidade. Sua capacidade de operar continuamente aumenta ainda mais a produtividade.

Complexidade do Design

● Moagem Tradicional: Mais adequado para geometrias mais simples ou projetos onde ajustes são feitos durante o processo de usinagem.

● Máquinas CNC: Lida com projetos complexos de vários eixos com precisão, tornando-os indispensáveis para engenharia avançada e prototipagem.

Requisitos de habilidade

● Moagem Tradicional: Requer habilidade prática e anos de experiência para dominar. Os operadores devem compreender a mecânica da máquina e possuir fortes habilidades de resolução de problemas.

● Máquinas CNC: Embora menos dependente da destreza manual, a operação CNC exige proficiência em programação e software. O treinamento em ferramentas CAD/CAM é essencial para a criação de programas de usinagem eficazes.

A escolha entre fresadoras convencionais e máquinas CNC tem grandes consequências em termos de custos, dependendo de vários aspectos, incluindo o tamanho da produção, a precisão necessária e as metas operacionais de longo prazo.

Dependendo da marca, tamanho e características, as fresadoras tradicionais geralmente custam menos inicialmente – entre US$ 5.000 e US$ 30.000. Oficinas menores ou startups com recursos mais limitados podem usar esses dispositivos.

Por outro lado, as máquinas CNC são um grande investimento; as versões básicas custam a partir de US$ 50.000 e os poderosos sistemas multieixos chegam a US$ 500.000.

Como esse primeiro desembolso geralmente consiste em software, ferramentas extras e despesas de configuração, as máquinas CNC representam um compromisso financeiro mais razoável.

Embora os moinhos convencionais tenham menos custos de funcionamento, a sua natureza intensiva em mão-de-obra faz com que despesas de mão-de-obra mais elevadas resultem de operadores qualificados que operam e ajustam as máquinas pessoalmente.

Essas máquinas possuem componentes menos complicados, portanto a manutenção é mais fácil e menos dispendiosa.

Por outro lado, devido à sua complexidade, as máquinas CNC apresentam maiores gastos contínuos. Eles usam mais energia e a manutenção exige alguns especialistas. Além do custo total, estão as substituições de ferramentas, programação e atualizações de software.

Mas especialmente para produção de grandes volumes, tempos de produção mais rápidos e custos trabalhistas mais baixos frequentemente equilibram essas despesas operacionais.

Devido aos seus custos de aquisição e manutenção mais baratos, os moinhos convencionais muitas vezes oferecem um ROI mais rápido para aplicações especializadas ou de baixo volume. Mas as máquinas CNC são mais apropriadas para setores onde a escalabilidade, a velocidade e a precisão são as regras mais importantes.

O ROI mais rápido em operações de grande escala depende da capacidade de criar componentes idênticos com menos desperdício.

Combinar usinagem CNC e fresamento clássico em um ambiente de produção permite que as empresas otimizem suas capacidades. Para mudanças rápidas, projetos únicos ou construção de protótipos, os moinhos tradicionais são perfeitos. Por outro lado, as máquinas CNC brilham na criação de peças complexas e de alta precisão em escala.

O conjunto dessas tecnologias garante o melhor aproveitamento dos recursos. Por exemplo, enquanto as fresadoras convencionais podem concentrar-se em trabalhos menores, as máquinas CNC podem gerir tarefas complexas ou de grande escala. Diminuindo assim os gargalos e aumentando a eficiência geral.

As vantagens de ambos os sistemas podem ajudar os produtores a satisfazer um espectro mais amplo de projetos. Desde projetos complexos que exigem automação até componentes exclusivos feitos à mão que exigem um toque humano, a abordagem dupla atende a muitos desejos dos consumidores.

Embora manter dois tipos de equipamento implique mais despesas iniciais, usar cada sistema para trabalhos onde ele se destaca ajuda a equilibrar as despesas totais.

Esta separação garante que as fresadoras convencionais permaneçam operacionais sem sobrecarregá-las e ajuda a minimizar o desgaste nas máquinas CNC.

Imagine uma oficina de médio porte incluindo máquinas CNC além de fresadoras convencionais. No primeiro ano, reduziram o tempo de inatividade das máquinas CNC em 20% e aumentaram a eficiência geral da produção em 30%, empregando fresagem convencional para tarefas mais fáceis e procedimentos auxiliares.

No domínio das tecnologias de fresagem e CNC, as mudanças estão acontecendo rapidamente. Os desenvolvimentos tecnológicos que redefinem a nossa abordagem à produção estão a moldar o futuro da maquinação à medida que os setores pressionam por maior precisão, maior produção e práticas sustentáveis.

Entre os desenvolvimentos mais notáveis estão as melhorias na automação, o aumento dos veículos híbridos, maior acessibilidade e preocupações ambientais.

Entre as características mais transformadoras da tecnologia CNC contemporânea está a automação. Enquanto as fresadoras tradicionais necessitavam de intervenção humana contínua, as máquinas CNC permitiram maior eficiência e produtividade com pouca intervenção manual.

Para maximizar suas operações, as máquinas CNC estão se tornando cada vez mais inteligentes ao incluir inteligência artificial (IA) e técnicas de aprendizado de máquina.

Por meio de ajustes em tempo real com base nos dados recebidos, a inteligência artificial permite que as máquinas CNC melhorem a precisão e a eficiência. O aprendizado de máquina, por exemplo, pode permitir que ferramentas sejam previstas ou até mesmo parâmetros de usinagem para garantir consistência ao longo de uma produção.

Estes desenvolvimentos estão a permitir que as máquinas CNC sejam ainda mais autónomas, reduzindo assim a necessidade de intervenção humana e aumentando a produção em setores como o aeroespacial, o automóvel e o fabrico de dispositivos médicos.

O desenvolvimento de máquinas híbridas que combinam a precisão da tecnologia CNC com a adaptabilidade da fresagem manual é outra tendência importante. Estes dispositivos permitem aos produtores realizar tarefas complexas com uma precisão excepcional, ao mesmo tempo que permitem a intervenção manual quando necessário, combinando assim as vantagens de ambas as tecnologias.

A combinação da usinagem subtrativa convencional com máquinas híbridas de fabricação aditiva (impressão 3D) fornece uma resposta flexível para setores que utilizam ambos os métodos.

Fabricantes que devem fazer uma transição rápida e eficaz entre muitos processos e encontrar o apelo crescente das máquinas híbridas, especialmente em setores com designs e requisitos de produção em rápida mudança.

A acessibilidade e o custo da tecnologia CNC testemunharam avanços notáveis. As máquinas CNC eram vistas no passado como muito caras e complicadas para amadores e pequenas empresas. Mas devido aos desenvolvimentos tecnológicos, surgiram máquinas CNC de secretária – que agora estão ao alcance de pequenas empresas e criadores individuais.

Em uma variedade de materiais, incluindo metais, plásticos e madeira, essas máquinas menores e com preços mais razoáveis podem executar trabalhos de precisão. A crescente disponibilidade da tecnologia CNC cria oportunidades de inovação e criatividade em setores tradicionalmente exclusivos das grandes empresas.

A fabricação personalizada, a prototipagem e a produção de baixo volume possibilitadas por esta tecnologia permitem que amadores, pequenas empresas e instituições educacionais se beneficiem.

O setor CNC também está enfatizando a diminuição do seu efeito ambiental à medida que aumenta a necessidade de sustentabilidade. As modernas máquinas CNC possuem tecnologia que reduz o consumo de energia e reduz o desperdício, considerando, portanto, a eficiência energética no projeto.

Essas máquinas consomem menos energia e ao mesmo tempo preservam altos níveis de desempenho, simplificando as técnicas de usinagem.

Outra área de destaque principal é a diminuição do desperdício de materiais. O maior consumo de material possibilitado por sistemas CNC avançados garante que cada pedaço do material seja utilizado de forma eficaz.

Além disso, os desenvolvimentos na tecnologia de reciclagem permitem que os produtores transformem resíduos metálicos em bens valiosos, reduzindo assim o efeito ambiental total.

A comparação entre a fresagem convencional e a tecnologia CNC revela diferentes benefícios e utilizações para ambas, proporcionando às empresas e aos produtores uma análise criteriosa das suas possibilidades relativas. Com flexibilidade a um custo mais barato, a fresagem tradicional ainda é uma opção confiável para operações de pequena escala, prototipagem e trabalhos artesanais.

Por outro lado, as máquinas CNC são a escolha preferida para trabalhos difíceis que exigem precisão e eficiência, bem como para produção de grandes volumes, pois brilham em precisão, velocidade e escalabilidade.

Os requisitos específicos da empresa acabarão por determinar se a fresagem convencional ou a tecnologia CNC é mais adequada. Para empresas que dão prioridade à fabricação personalizada, de baixo custo ou de baixo volume, o fresamento convencional oferece um método versátil. As máquinas CNC, que podem simplificar a fabricação e reduzir o erro humano, beneficiando assim as empresas que necessitam de operações exatas, repetíveis e em grande escala, ajudarão a aumentar a consistência e a produção.

O futuro das tecnologias de fresagem e CNC parece brilhante. O cenário da manufatura está mudando significativamente à medida que a automação continua a crescer, as máquinas híbridas se tornam mais comuns, a acessibilidade aumenta e a sustentabilidade assume o primeiro plano.

Estes desenvolvimentos não só prometem aumentar a produção, mas também permitem que amadores e pequenas empresas utilizem a capacidade da tecnologia CNC.

As empresas que queiram permanecer competitivas e prosperar numa indústria em constante mudança terão de se manter atualizadas sobre estas tendências e ajustar-se às novas tecnologias.