Neste guia, nos aprofundamos nos fundamentos das velocidades e avanços de usinagem em alta velocidade. Nosso foco é ajudar a otimizar as operações CNC. Informações abrangentes o aguardam, aprimorando suas práticas de usinagem com eficiência.

A usinagem de alta velocidade (HSM) é um processo de corte usado na fabricação. Envolve altas velocidades do fuso e taxas de avanço. Este método usa RPMs (revoluções por minuto) geralmente superiores a 10.000. As taxas de avanço podem variar acima de 1.000 milímetros por minuto (mm/min).

No HSM, as ferramentas de corte se movem rapidamente, reduzindo os tempos de ciclo. Este processo é adequado para metais como alumínio e aço inoxidável. Ferramentas como fresas e brocas são comuns no HSM. Os principais parâmetros incluem velocidade de corte, avanço, profundidade de corte e material da ferramenta. O HSM garante uma remoção de metal precisa e eficiente. É ideal para indústrias que necessitam de produção de peças rápida e precisa.

A usinagem de alta velocidade (HSM) é excelente na remoção rápida de material. Este processo envolve o corte a velocidades de 500 a 1.500 metros por minuto. Reduz significativamente os tempos de ciclo. Metais como alumínio e aço são moldados mais rapidamente.

O HSM utiliza caminhos de ferramentas dinâmicos. Esses caminhos são eficientes, reduzindo o tempo de corte a ar. As ferramentas se movem em padrões otimizados, melhorando a eficiência geral da usinagem. Essa abordagem economiza tempo e melhora a qualidade da peça.

A redução da deflexão é crucial no HSM. As ferramentas experimentam menos vibração, aumentando a precisão. Esta estabilidade é vital para obter acabamentos superficiais superiores. Menos deflexão significa maior precisão nas peças acabadas.

As velocidades do fuso no HSM são extremamente altas. As velocidades geralmente excedem 10.000 rotações por minuto (RPM). Essas velocidades permitem cortes mais rápidos, reduzindo o tempo de produção. Altas RPMs são essenciais para processos HSM eficazes.

O HSM apresenta taxas de alimentação rápidas. As taxas podem atingir até 300 milímetros por minuto. Este movimento rápido contribui para tempos de usinagem mais curtos. Taxas de alimentação rápidas são fundamentais para a eficiência do HSM.

Em Usinagem CNC, a velocidade refere-se ao RPM da ferramenta de corte. RPM significa Revoluções por Minuto. Esta é a velocidade com que a ferramenta gira. O avanço está relacionado ao movimento da ferramenta através do material. É medido em IPM, polegadas por minuto.

Para usinagem de alta velocidade, esses números são cruciais. Eles ditam a eficiência e a qualidade do corte. Ajustá-los otimiza as operações de usinagem. Configurações adequadas reduzem o desgaste das ferramentas. Eles também melhoram o acabamento superficial e a precisão. A usinagem de alta velocidade exige controle preciso desses números para obter resultados ideais.

Na usinagem CNC, o RPM do fuso (revoluções por minuto) é crucial. Define a velocidade de rotação da ferramenta de corte. Altas RPM levam a uma usinagem mais rápida. É um fator chave na usinagem de alta velocidade.

O diâmetro da ferramenta afeta a velocidade de corte. Diâmetros menores requerem RPM mais altas. Isso garante que a tecnologia de ponta funcione de maneira eficaz. É vital para operações precisas e de alta velocidade.

Chip Load refere-se à espessura do material removido por dente. É medido em polegadas. A carga adequada de cavacos prolonga a vida útil da ferramenta e melhora a qualidade do corte. É essencial para uma usinagem eficiente.

SFM mede a velocidade de corte. É calculado pelo diâmetro da ferramenta e RPM do fuso. Altos valores de SFM significam velocidades de corte mais rápidas. Isso é importante para usinagem CNC de alta velocidade.

IPR indica a distância que uma ferramenta percorre por revolução. É crucial para determinar as taxas de alimentação. DPI adequados garantem taxas ideais de remoção de material. Isso é fundamental para uma usinagem eficiente em alta velocidade.

A usinagem de alta velocidade (HSM) garante cortes exatos nos materiais. As velocidades e avanços devem ser precisos. Essa precisão afeta a qualidade do produto final. O HSM usa RPM (rotações por minuto) e IPM (polegadas por minuto) para precisão.

Velocidades e avanços corretos prolongam a vida útil da ferramenta. Isto evita substituições frequentes de ferramentas. As ferramentas duram mais quando os parâmetros do HSM são otimizados. Isso economiza tempo e reduz o tempo de inatividade nas operações CNC.

O acabamento superficial depende das velocidades e avanços do HSM. Velocidades mais altas com avanços apropriados produzem superfícies mais lisas. Isto é crucial para peças onde o acabamento superficial é fundamental.

A eficiência na usinagem CNC depende do HSM. Velocidades e avanços corretos reduzem o tempo de usinagem. Isso aumenta as taxas de produção sem sacrificar a qualidade.

O HSM protege a integridade do material. Velocidades e avanços incorretos podem danificar os materiais. Os parâmetros HSM adequados garantem que o material permaneça estruturalmente sólido.

A segurança na usinagem é fundamental. As velocidades e avanços corretos do HSM reduzem o risco de acidentes. Isso garante um ambiente de trabalho mais seguro para os operadores.

O HSM ideal economiza dinheiro. Reduz o desgaste da ferramenta edesperdício de materiais. A usinagem eficiente também reduz o consumo de energia. Isto leva a uma economia geral de custos a longo prazo.

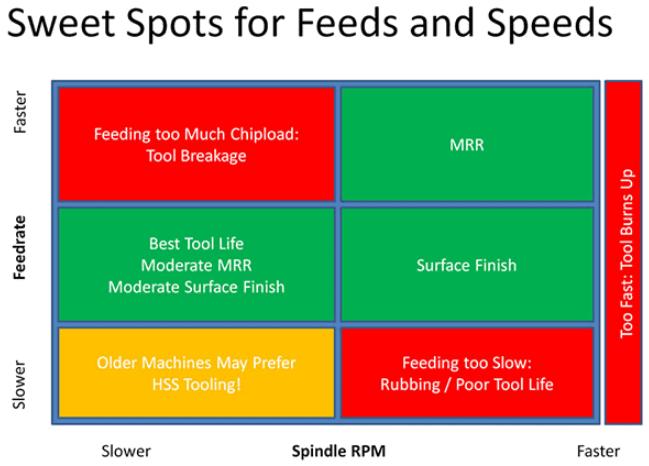

Na usinagem de alta velocidade (HSM), os ajustes de velocidade e avanço alteram diretamente a espessura dos cavacos. Velocidades mais altas geralmente resultam em cavacos mais finos, cruciais para uma usinagem eficiente. Avanços aumentados levam a cavacos mais espessos, afetando o manuseio do material pela ferramenta.

A velocidade afeta significativamente a geração de calor. Em velocidades mais altas, mais calor é produzido, afetando potencialmente a vida útil da ferramenta e a qualidade da peça. O gerenciamento adequado das taxas de avanço pode ajudar a equilibrar essa geração de calor, garantindo condições ideais de usinagem.

A interação entre velocidades e avanços influencia as forças de corte. Altas velocidades aliadas a baixos avanços podem reduzir essas forças, beneficiando a vida útil da ferramenta e o acabamento superficial. Contudo, este equilíbrio é delicado, pois a força excessiva pode danificar tanto a ferramenta como o material.

Os ajustes de velocidade e avanço impactam diretamente a taxa de desgaste da ferramenta. Altas velocidades podem acelerar o desgaste da ferramenta, exigindo uma seleção cuidadosa das taxas de avanço para prolongar a vida útil da ferramenta. Este equilíbrio é vital para operações de usinagem econômicas.

A qualidade do acabamento superficial está intimamente ligada às configurações de velocidade e avanço. Combinações ideais podem produzir acabamentos superiores, enquanto configurações inadequadas podem levar a superfícies ásperas ou irregulares.

A manutenção da precisão dimensional depende da combinação correta de velocidade e avanço. Altas velocidades podem levar a imprecisões se não forem combinadas com alimentações adequadas, enfatizando a necessidade de controle preciso nos processos HSM.

Fatores | Aumento de velocidade | Aumento de alimentação | Taxa de remoção de material | Espessura dos cavacos | Geração de Calor | Forças de corte | Taxa de desgaste da ferramenta | Acabamento de superfície | Precisão dimensional |

Definição | RPM da ferramenta | Distância por volta da ferramenta | Unidades cúbicas por tempo | Tamanho do chip produzido | Temperatura no corte | Forçar ferramenta | Taxa de degradação da ferramenta | Suavidade de superfície | Precisão das dimensões finais |

Exemplo Numérico | 5000 rpm | 0,5 mm/rotação | 100 cm³/min | 0,02mm | 500ºC | 200N | 0,1 mm/h | 0,8 μmRa | ±0,01mm |

DImpacto direto | Corte mais rápido | Mais material por turno | Maior com ambos | Mais fino | Mais alto | Mais alto | Mais rápido | Mais áspero | Diminui |

Impacto indireto | Pode causar vibração | Ferramenta de tensões | Aumento de eficiência | Varia com o material | Afeta a vida útil da ferramenta | Afeta a carga da máquina | Afeta o acabamento | Afeta a inspeção | Afeta o ajuste e a função |

Faixa ideal | Dependente do material | Dependente da ferramenta | Depende da aplicação | Pequeno, mas eficaz | Níveis gerenciáveis | Equilibrado | Baixo a moderado | Conforme exigência | De acordo com a tolerância |

Método de monitoramento | Tacômetro | Indicador de discagem | Análise volumétrica | Microscópio | Par termoelétrico | Célula de carga | Inspeção visual | Perfilômetro de superfície | CMM (máquina de medição por coordenadas) |

Impacto do ajuste | Altera o MRR | Altera o tamanho do chip | Correlação direta | Impacta o calor | Acabamento dos impactos | Precisão dos impactos | Impacta a longevidade | Impacta a rugosidade | Montagem de impactos |

Na Usinagem de Alta Velocidade (HSM), escolher a ferramenta certa é crucial. Esta escolha impacta significativamente as velocidades e os avanços. Aqui está uma análise aprofundada dos principais aspectos-

O formato de uma fresa afeta sua eficiência no HSM. A geometria ideal da fresa garante resistência mínima e velocidade de corte máxima. Por exemplo, uma fresa com diâmetro de 10 mm pode operar em RPMs mais altas em comparação com uma fresa com diâmetro de 50 mm, influenciando diretamente a taxa de avanço.

As ferramentas devem corresponder ao material que está sendo usinado. Materiais duros como titânio exigem fresas com composição robusta, como metal duro. Esta compatibilidade é essencial para manter velocidades ideais sem comprometer a vida útil da ferramenta.

O número de canais em uma ferramenta altera seu desempenho. Menos canais, como 2 ou 3, permitem uma remoção mais rápida de cavacos em materiais macios. Por outro lado, uma ferramenta com 4 ou 5 canais proporciona acabamentos mais finos, mas pode reduzir a velocidade em certos materiais.

Revestimentos como TiAlN ou AlCrN aumentam a durabilidade da ferramenta. Eles permitem que as ferramentas suportem temperaturas mais altas, permitindo maiores velocidades no HSM. Por exemplo, uma ferramenta revestida pode operar a uma velocidade de 500 metros por minuto, ao contrário de uma ferramenta não revestida restrita a 300 metros por minuto.

Este ângulo influencia o escoamento de cavacos e as forças de corte. Um ângulo de hélice elevado, em torno de 45 graus, reduz a resistência ao corte. Este recurso permite maiores avanços no HSM, otimizando o tempo de usinagem.

A nitidez da aresta de corte determina a eficiência do corte. Uma borda afiada, com raio mínimo da borda, reduz a força necessária para o corte. Essa redução permite que a ferramenta opere em velocidades mais altas, aumentando a produtividade no HSM.

Com o tempo, as arestas de corte ficam cegas. Este embotamento reduz a eficiência do corte. Os operadores devem reduzir velocidades e avanços paracompensar. A velocidade e a taxa de avanço reduzidas afetam o tempo e a qualidade da usinagem.

O desgaste da flauta também afeta o HSM. Canais desgastados significam remoção de material menos eficiente. Essa ineficiência requer ajustes nas velocidades e nos avanços. Esses ajustes visam manter a precisão e evitar defeitos.

Lascamento nas arestas de corte da ferramenta ocorre durante o HSM. Esse lascamento pode levar a cortes irregulares. Para combater isso, os operadores ajustam as velocidades e os avanços. Velocidades e avanços mais baixos ajudam a reduzir mais lascas.

Altas temperaturas causam rachaduras térmicas nas ferramentas. Estas fissuras enfraquecem a estrutura da ferramenta. Para evitar o agravamento, os operadores reduzem as velocidades e os avanços. As velocidades reduzidas limitam a geração de calor, protegendo a ferramenta.

BUE acontece quando o material é soldado na borda da ferramenta. Esse acúmulo afeta a precisão do corte. Ajustar velocidades e avanços ajuda a gerenciar o BUE. Velocidades mais baixas reduzem a probabilidade de acúmulo de material.

A quebra de ferramentas é uma preocupação crítica no HSM. Ferramentas quebradas podem interromper a produção. Para evitar quebras, é vital monitorar cuidadosamente as velocidades e os avanços. Os ajustes adequados garantem a longevidade da ferramenta e evitam tempos de inatividade dispendiosos.

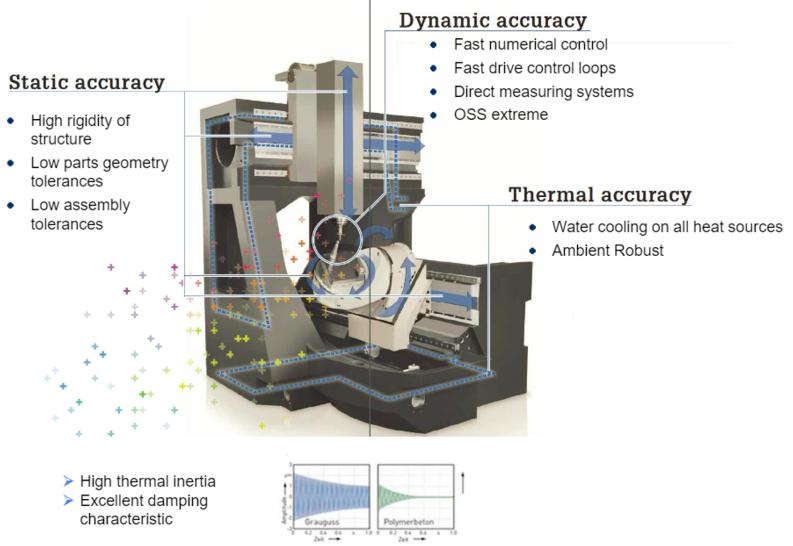

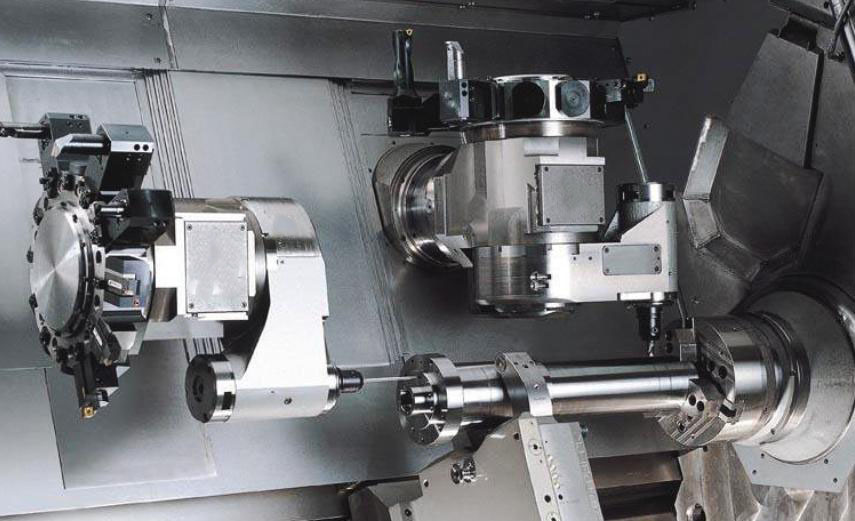

A estabilidade do eixo é vital na usinagem de alta velocidade (HSM). Ele garante caminhos de ferramenta precisos. Movimentos precisos nos eixos XYZ levam a melhores acabamentos superficiais.

O controle de vibração no HSM é crucial. Minimiza o desgaste da ferramenta e melhora a qualidade da peça. Técnicas avançadas de amortecimento de vibrações melhoram a eficiência da usinagem.

A alta potência do fuso é essencial para o HSM. Permite velocidades de corte mais rápidas, aumentando a produtividade. Mais potência permite cortes mais pesados e rápida remoção de material.

No HSM, a alta pressão do líquido refrigerante é importante. Ele resfria e lubrifica a área de corte de forma eficaz. O resfriamento adequado prolonga a vida útil da ferramenta e evita danos à peça.

A rigidez da máquina afeta significativamente o desempenho do HSM. A construção robusta reduz a deflexão, aumentando a precisão. Máquinas rígidas suportam forças de corte mais elevadas de forma confiável.

A estabilidade térmica nas máquinas HSM mantém a precisão. Impede o crescimento térmico, mantendo as dimensões consistentes. Temperaturas estáveis garantem resultados de usinagem repetíveis.

A precisão do controle no HSM é uma prioridade máxima. Ele governa o movimento da ferramenta para formas complexas. O controle fino alcança geometrias detalhadas e tolerâncias rigorosas.

Fatores | Impacto no desempenho | Contribuição de Eficiência | Importância na usinagem de alta velocidade | Intervalos/valores comuns | Métodos de melhoria | Problemas potenciais |

Estabilidade do Eixo | Alto | Crucial | Essencial | Precisão posicional de ±0,01 mm | Servomotores aprimorados | Desalinhamento, desgaste |

Controle de vibração | Direto | Significativo | Crítico | Materiais de amortecimento, design | Ressonância, desgaste da ferramenta | |

Potência do fuso | Principal | Alto | Vital | 10-40 kW | Motor atualizado, melhor resfriamento | Superaquecimento, ineficiência |

Pressão do refrigerante | Impactante | Moderado | Importante | 70-100 barras | Sistemas de alta pressão | Resfriamento inadequado, corrosão |

Rigidez | Chave | Essencial | Fundamental | Dependente do material | Melhorias no projeto estrutural | Deformação, perda de precisão |

Estabilidade térmica | Crítico | Alto | Supremo | Sistemas de controle de temperatura | Expansão, perda de precisão |

A usinagem de alta velocidade (HSM) atinge tolerâncias de precisão em peças aeroespaciais. Ele garante que as dimensões tenham precisão de 0,0001 polegadas. Essa precisão é crucial para a segurança em componentes aeroespaciais.

O HSM lida facilmente com formas complexas. Ele pode criar peças complexas como pás de turbina com precisão. Essas peças possuem curvas e ângulos que necessitam de usinagem exata.

Peças aeroespaciais deve ser leve, mas forte. O HSM remove o excesso de material de forma eficiente. Esse processo torna peças como painéis da fuselagem mais leves sem perder resistência.

A HSM trabalha com diversos materiais. Ela usina alumínio, titânio e compósitos usados na indústria aeroespacial. Cada material precisa de velocidades e avanços diferentes para uma usinagem ideal.

A qualidade da superfície é vital em peças aeroespaciais. HSM oferece excelentes acabamentos superficiais. Reduz a necessidade de tratamentos de superfície adicionais, economizando tempo e custos.

O HSM aumenta a eficiência da produção. Corta mais rápido que os métodos tradicionais. Essa velocidade reduz o tempo de fabricação, levando a ciclos de produção mais rápidos na fabricação aeroespacial.

Para dominar velocidades e avanços de usinagem em alta velocidade, este guia fornece conhecimentos essenciais. Para mais conhecimentos e ferramentas, visite CNCYANGSEN. Eleve suas operações CNC com confiança e precisão.