Você já ouviu falar em fresagem ou retificação para obter um produto com o formato desejado?

Tanto o fresamento quanto a retificação envolvem técnicas de usinagem para a fabricação de materiais lisos, removendo material da peça na indústria de manufatura. Esses processos lidam com uma variedade de materiais, como ferro, cobre, alumínio, aço e ligas metálicas.

Ambos os processos são semelhantes, pois removem o material indesejável da peça, mas diferem no trabalho. As operações de usinagem lidam com materiais duros como metais. Não importa o que aconteça, a fresagem e a retificação funcionam de maneiras diferentes.

Vamos descobrir a diferença entre fresagem e retificação e saber quais são as melhores.

O fresamento envolve um processo básico de usinagem que utiliza uma ferramenta de corte para passar contra uma peça estacionária para cortar os materiais dela. Suas lâminas de corte giram e pressionam a peça de trabalho. No entanto, a peça de trabalho é fixa, por isso não gira no pivô.

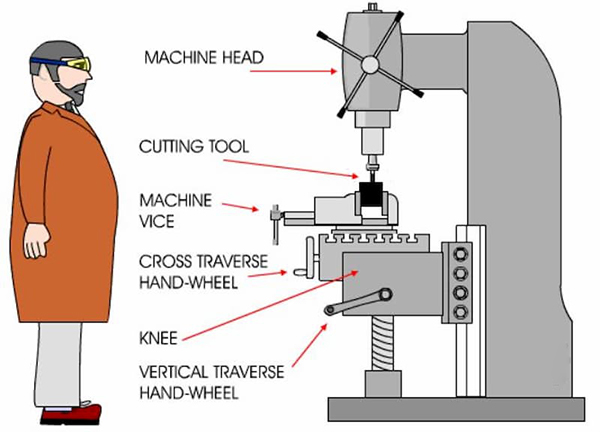

Fresadoras podem ser horizontais ou verticais, usinando superfícies irregulares através de furação, mandrilamento, corte, rosqueamento e abertura de canais. A fresadora mais comum no mercado é uma fresadora vertical, também conhecida como fresadora de coluna e joelho.

Dependendo das ferramentas de fresamento, os processos de fresamento são classificados em dois tipos:

1. Fresamento frontal

2. Fresagem Periférica

Ambos os tipos funcionam com o mesmo princípio. Use uma ferramenta de corte rotativa para separar o material da peça de trabalho.

O centro de usinagem ou torno é ajustado perpendicularmente à peça de trabalho durante a operação de um processo de fresamento frontal. A ferramenta de corte não executa a ação de fresagem; apenas seu topo está envolvido no processo. Possui arestas de corte nas laterais e na face, realizando ação de corte nos cantos da ferramenta.

Este tipo de fresamento é utilizado para usinagem superficial, retirando o material da peça por meio de fusos horizontais e verticais.

Paralelamente à fresa está a peça de trabalho. Ao contrário do fresamento frontal, as laterais da peça também realizam a operação de remoção. Utiliza fusos horizontais para a remoção de grandes materiais da peça. A ferramenta de corte possui uma aresta de corte em um único lado, percorrendo sua circunferência. Principalmente, os maquinistas usam fresamento periférico para cortes profundos e dentes de engrenagem.

Confira as peças das fresadoras para entender seu funcionamento.

O objetivo principal da coluna e da base é suportar o resto dos componentes do fresadora.

Uma sela é montada no joelho para apoiar a mesa de trabalho. O joelho é aparafusado verticalmente, conhecido como parafuso de elevação. A mesa giratória é fixada na sela que se move horizontalmente.

O fuso da fresadora é um eixo para todas as ferramentas de corte.

Uma viga horizontal, suspensa ou sobre o braço, fica no topo da coluna. É um casting único que desliza pelos canais.

As fresadoras cortam metais para produzir componentes de diferentes formatos e tamanhos. Diferentes peças trabalham em conjunto umas com as outras para formar um produto usinado final.

Então, antes de prosseguirmos, vamos entender como funciona a máquina.

Uma fresadora possui uma mesa de trabalho na qual os maquinistas colocam e fixam uma peça de trabalho. A mesa de trabalho controla a peça de trabalho a partir da fresa rotativa. O cortador rotativo se conecta ao fuso e gira em alta velocidade em movimento rotatório.

Com a rotação da fresa, a peça avança, retirando o metal da superfície através dos dentes afiados da fresa. Corta o material para obter a forma desejada.

Depois de entender o princípio de funcionamento do fresamento, será mais fácil saber como ele está configurado e funcionando. Confira as etapas utilizadas nas fresadoras:

Antes do início da fresagem, os maquinistas configuram as ferramentas adequadamente para obter os resultados desejados. O ponto crucial no fresamento é a ferramenta de corte. Ele é montado no mandril que está preso ao fuso.

Depois de configurar as ferramentas da fresadora, o joelho se move para baixo para ajustar sua posição. Ajustar o joelho na posição correta garante a estabilidade da máquina.

Depois de configurar todas as ferramentas no fresadora, é hora de fixar a peça de trabalho na mesa de trabalho. Está firmemente preso com os parafusos de fixação.

Antes de cortar o material, é necessário ajuste zero para a posição exata. Todos os pontos de controle, incluindo a posição do selim e do joelho, devem ser ajustados em zero para evitar erros e manter a precisão.

É a etapa principal das fresadoras. A ferramenta de corte no eixo é fixada no fuso. A ferramenta de corte e o fuso giram em torno de seu eixo em alta velocidade.

As ferramentas de corte continuam a girar. No entanto, as peças da fresadora, incluindo a mesa de trabalho, o joelho e a sela, mudaram a posição da peça para obter a posição desejada.corte e forma.

Esta última etapa ajuda a obter o formato desejado do produto. O eixo de controle mantém a posição da peça para cortar e remover adequadamente peças de metal. Quando é cortado em um formato, as ferramentas de movimento rotatório atingem a posição estacionária.

O fresadora visa principalmente remover os cavacos de material duro e áspero através da rotação de alta velocidade dos cortadores em torno do eixo.

Veja por que o fresamento é realizado na indústria de fabricação de materiais:

1. Corte de metal

2. Superfície suavizante

3. Perfuração de materiais sólidos fortes (metais)

A fresagem tem inúmeras vantagens, tornando os produtos desejados mais fáceis do que nunca. As ferramentas de corte da máquina são eficientes, confiáveis e fáceis de usar. Se sua fabricação não utiliza fresadoras, considere-as para aumentar a eficiência da operação.

Dê uma olhada nas vantagens de usar fresadoras:

1. Produza formas complexas

2. Produza peças pequenas e grandes

3. Ferramentas de corte rotativas aumentam a precisão

4. Uma maneira rápida e eficiente de cortar material

5. Reduza custos operacionais

As fresadoras são usadas na indústria de manufatura para criar produtos complexos.

● Ele cria engrenagens

● Faz ranhuras e ranhuras

● Processa superfícies planas e de formato irregular

Alimentar a mesa de trabalho com uma fresa de diferentes diâmetros produz blocos em V através de fresamento angular. As fresadoras economizam muito tempo de usinagem e reduzem o custo simultaneamente.

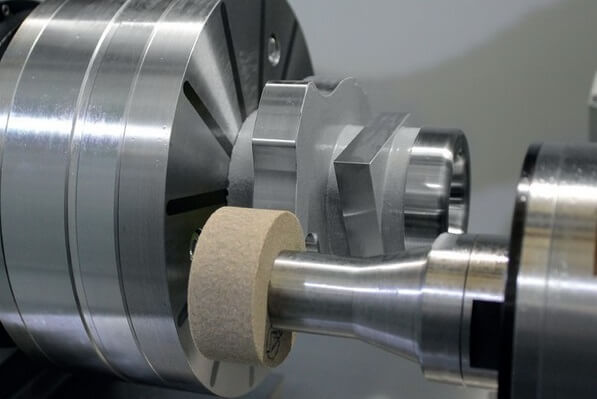

O processo de moagem é semelhante ao fresamento. No entanto, também executa um processo adicional. Possui um rebolo em forma de disco que retifica o material da superfície da peça.

O máquina de moer utiliza um disco abrasivo para fazer pequenos cortes em materiais de 0,25 a 0,50mm de profundidade e obter o acabamento do produto final. Envolve uma operação de usinagem para aumentar a precisão da peça e garantir um alto nível de qualidade superficial.

As retificadoras possuem rebolos de diferentes formatos e tamanhos. Essas rodas variam em textura e são construídas com pedras, diamantes e materiais inorgânicos.

Existem três tipos básicos de rebolos:

1. Pedras de amolar

2. Rebarbadoras

3. Máquinas retificadoras

Diferentes partes da retificadora incluem o seguinte:

A base é o sistema de suporte da retificadora, presente em posição horizontal na parte inferior da máquina. A base da retificadora é feita de ferro fundido. A cama atua como absorvedor de vibrações, pois a máquina vibra muito durante o trabalho.

O suporte vertical da máquina é a coluna. É montado próximo à cabeça do rebolo, proteção do rebolo e disco abrasivo. A coluna é feita de ferro fundido.

O cabeçote está presente na posição esquerda da mesa de trabalho. Também é conhecido como centro vivo porque possui uma carcaça contendo motor, caixa de câmbio e sistema de acionamento das rodas. Seu lado externo consiste em botões de controle para ajustar a velocidade.

A posição correta da mesa de trabalho possui contraponto, oferecendo aderência à peça de trabalho. Seu principal objetivo é segurar a peça em diferentes alinhamentos.

A sela é montada na base, mantendo a mesa elevada. Ele se move para frente e para trás no antifricção dos rolamentos de esferas para alimentar a peça de trabalho.

Uma mesa de trabalho é um mandril magnético que segura a peça de trabalho e desliza para dar-lhe a forma desejada. O Moinho tem duas tabelas, uma acima da outra. As retificadoras mais recentes substituem o cabeçote e o cabeçote móvel por uma peça de trabalho. A mesa de trabalho se move em movimento transversal para alimentação manual ou elétrica.

A cabeça da roda está situada no centro da mesa de trabalho. Um rebolo e um motor formam a cabeça do rebolo. Remove materiais desnecessários da peça de trabalho para produzir um produto liso e acabado.

Quando a temperatura operacional da máquina fica mais alta do que a do bico de refrigeração, ele é usado para reduzi-la. Principalmente, as temperaturas são mais altas entre a roda e a peça de trabalho. Se um refrigerante não estiver fixado no máquina de moer, causa desgaste. Alguns refrigerantes incluem óleo e água.

Uma das principais ferramentas do Máquina de perfuração CNC é o abrasivo ou rebolo. Os rebolos moem quatro materiais abrasivos, como óxido de alumínio, carboneto de silício, nitreto cúbico de boro e diamante.

Processo

Ao colocar a peça sob o rebolo, ele esfrega o material, retirando-o e polindo-o. O rebolo suaviza as partículas abrasivas da superfície grossa, polindo também a superfície.

As retificadoras removem todos os materiais indesejados da peça por meio de abrasão. O rebolo é feito com partículas abrasivas alinhadas entre si. No entanto, eles alteram em forma, tamanho e dureza.

Durante a moagem, é essencial segurar opeça de trabalho com segurança com ferramentas ou manualmente para sua estabilidade e remoção precisa de material. O motor elétrico ajuda a girar o rebolo para eliminar facilmente materiais abrasivos da peça de trabalho.

O operador é usado para aplicar pressão nos rebolos para limpar a superfície da peça de trabalho. As rodas giratórias removem o material extra para formar a forma e o acabamento desejados da superfície. Dependendo dos requisitos, o movimento do rebolo pode ser linear ou circular.

Durante este processo, um componente de resfriamento é aplicado para manter a temperatura e evitar superaquecimento. Também ajuda a reduzir o atrito, remover detritos de retificação, dissipar o calor e aumentar a vida útil e a eficiência dos rebolos.

As retificadoras compreendem diversos mecanismos para garantir controle e precisão, como ajustes de mesa, mecanismos de profundidade e avanço. Para resultados perfeitos, os operadores devem ser precisos e precisos.

É importante tomar medidas de segurança ao trabalhar com retificadoras para reduzir os riscos causados por partículas abrasivas e rotacionais rápidas. Use equipamento de proteção, configure a máquina e evite o contato direto com o rebolo.

As retificadoras oferecem diversas operações como ferramentas de corte, cilíndricas, superficiais e retificadoras. Estas características permitem que a máquina atenda necessidades específicas e otimização produtiva.

A retificação de não precisão envolve emperramento e a retificação manual comprime o material contra o rebolo para obter um produto acabado. É preferível agarrar para remover uma quantidade considerável de metal quando você não precisa considerar a precisão da superfície do produto. Alguns exemplos incluem corte de superfície, retificação de linhas em peças fundidas, remoção de metais deixados em soldas, rachaduras e imperfeições em ligas.

Esta operação de retificação garante um produto acabado e de alta qualidade superficial com alta precisão. Os rebolos trabalham em caminhos precisos para produzir produtos com dimensões precisas.

Existem quatro tipos de retificação de precisão:

1. Retificação cilíndrica externa

2. Retificação cilíndrica interna

3. Moagem de superfície

4. Moagem de forma

Veja por que você deve usar o processo de moagem:

1. Lida com materiais fortes e duros

2. Os produtos têm dimensões precisas

3. Produz um produto altamente acabado

4. Também funciona em alta temperatura

5. Operar materiais complexos

6. Produz superfícies lisas

Realize a moagem para obter os seguintes componentes:

1. Fabrica componentes de motores, engrenagens, rotores de freio

2. Fabricação de pás de turbina e peças de engrenagem

3. Implantes ortopédicos e instrumentos cirúrgicos

4. Produz wafers e conectores semicondutores

5. Fabricar ferramentas de corte, moldes e matrizes

Os processos de fresagem e retificação envolvem a remoção física de material, mas não são a mesma coisa. A moagem e retificadoras estão disponíveis em vários formatos e tamanhos. Escolher a máquina ou processo correto é uma tarefa crítica. Este guia irá ajudá-lo a entender melhor.

Se você deseja economizar tempo e aumentar a produtividade, fresadoras é a melhor opção.