No domínio da usinagem, onde a precisão e a eficiência reinam supremas, a escolha entre diferentes técnicas pode impactar significativamente o resultado do processo. Uma dessas decisões cruciais gira em torno da seleção de técnicas de fresamento. O fresamento ascendente e o fresamento convencional são os dois principais concorrentes nesta área. À medida que nos aprofundamos nessas técnicas, revelamos as complexidades que regem sua operação, entendemos suas vantagens e desvantagens, exploramos os fatores que influenciam sua seleção e analisamos comparações de desempenho no mundo real.

Em sua essência, o fresamento é um processo de remoção de material que envolve a remoção de material indesejado de uma peça para atingir a forma e as dimensões desejadas ou exigidas. A técnica escolhida para esse fim desempenha um papel fundamental na definição do resultado final. As técnicas de fresamento podem ser amplamente categorizadas em dois campos: fresamento ascendente e fresamento convencional. Essas técnicas são caracterizadas por suas estratégias de corte distintas e pelas forças resultantes que impõem à peça.

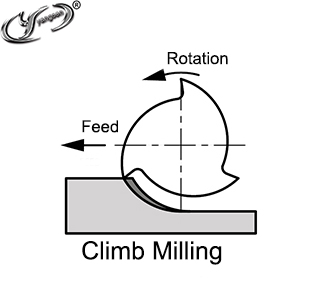

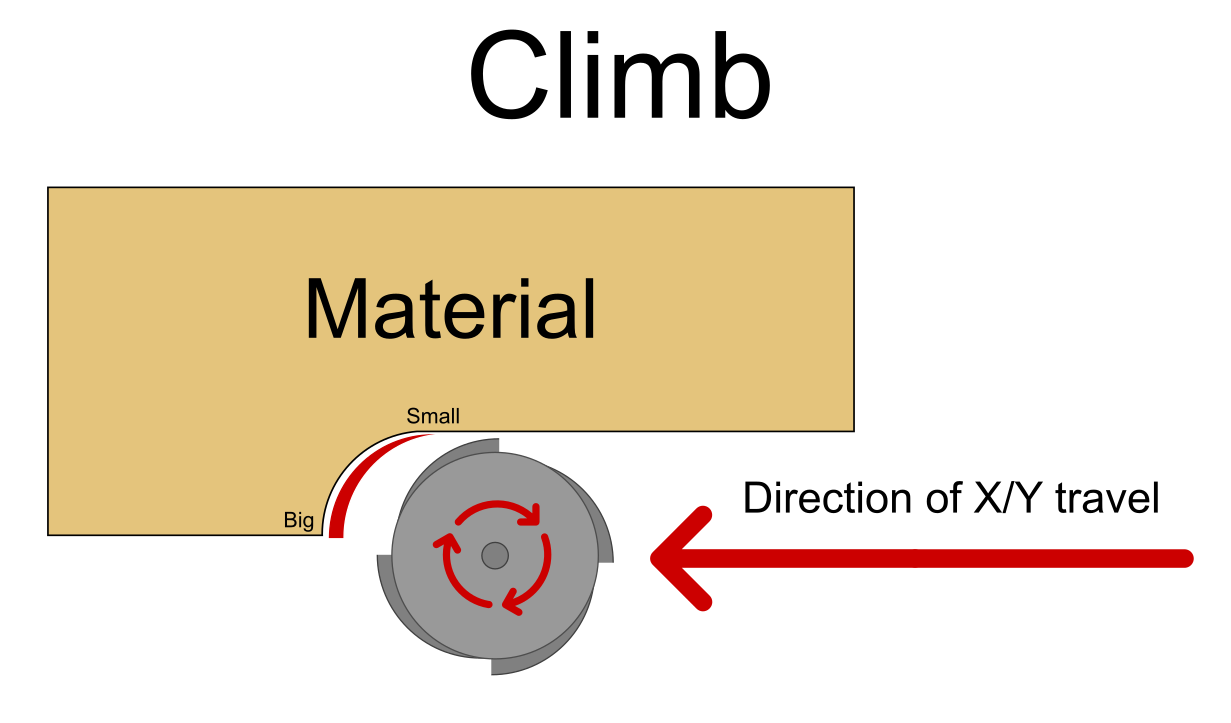

O fresamento concordante, também conhecido como "fresamento ascendente" ou "fresamento em direção oposta", envolve a rotação da ferramenta de corte contra a direção do movimento da peça. Nesta técnica, a fresa engata o material no ponto mais espesso e reduz gradualmente a profundidade do corte à medida que avança. O mecanismo é semelhante a uma ação de “escalada”, onde a ferramenta avança no material contra o seu movimento.

No fresamento concordante, as forças de corte empurram a peça para dentro do acessório ou da mesa, minimizando a deflexão e a trepidação da ferramenta. Isto leva à redução do estresse na ferramenta, prolongando sua vida útil. À medida que as forças de corte são direcionadas para a peça de trabalho, o desgaste e a quebra da ferramenta são significativamente atenuados, resultando em menos substituições de ferramentas e maior economia.

A ação de corte mais suave do fresamento concordante gera cavacos mais finos e reduz a propensão à formação de arestas postiças. Isto, por sua vez, leva a um melhor acabamento superficial da peça usinada. As indústrias que exigem qualidade de superfície excepcional, como a indústria aeroespacial e médica, consideram o fresamento ascendente particularmente vantajoso.

A ação de corte controlada do fresamento concordante minimiza trepidações e vibrações, melhorando a precisão da usinagem e a qualidade geral da peça. Em aplicações de alta precisão onde as tolerâncias são restritas e a precisão dimensional é fundamental, as vantagens da vibração reduzida são indispensáveis.

A eliminação da folga no fresamento concordante permite taxas de avanço mais altas, facilitando maiores taxas de remoção de material. Isso resulta em maior produtividade e eficiência operacional, tornando o fresamento concordante uma escolha ideal para indústrias que exigem remoção rápida de material, como fabricação de máquinas pesadas e automotivas.

Com as forças de corte direcionadas minimizando o movimento da peça, o fresamento concordante reduz significativamente a energia gasta para superar a inércia da peça. Isto se traduz em menor consumo de energia, contribuindo para práticas de fabricação com eficiência energética.

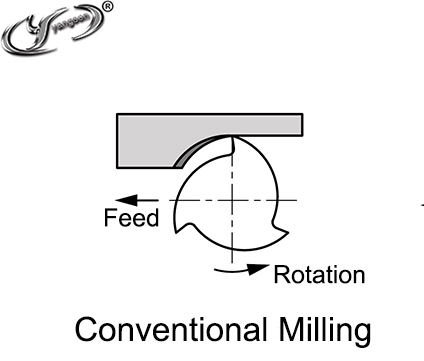

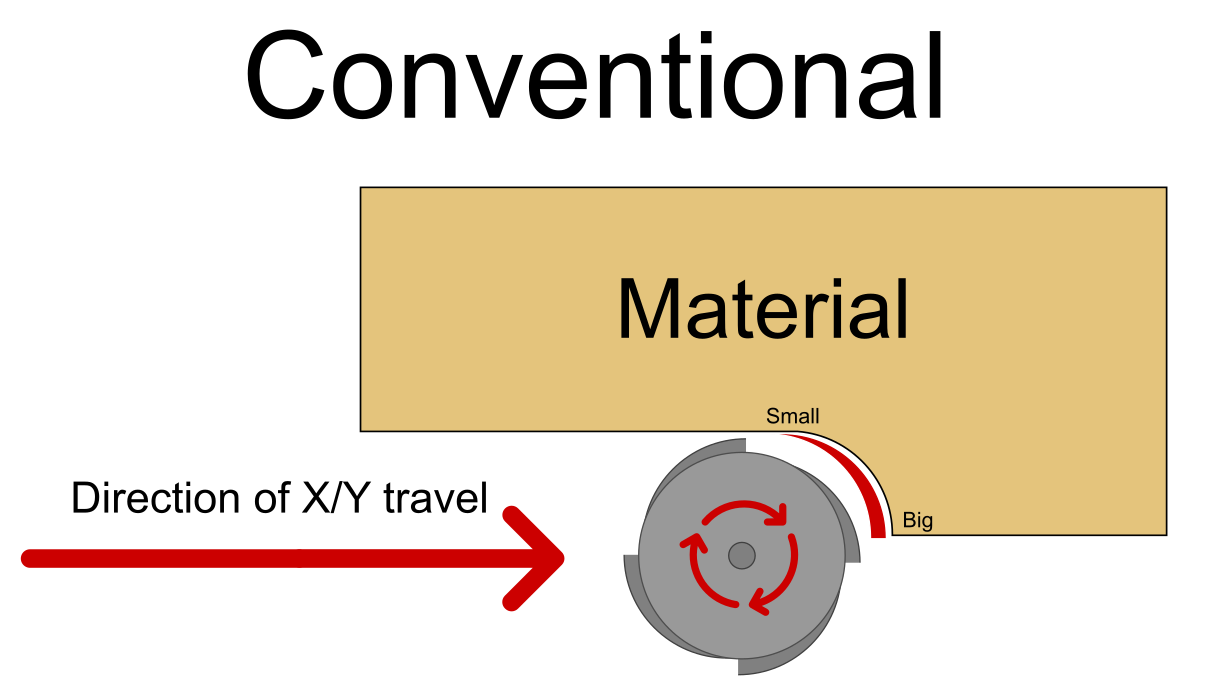

O fresamento convencional, também conhecido como "fresamento descendente" ou "fresamento na mesma direção", envolve a rotação da ferramenta de corte na mesma direção do movimento da peça. Aqui, a fresa entra no material em seu ponto mais fino e aumenta gradativamente a profundidade de corte à medida que avança. A ação de corte se assemelha a um movimento de “recuo”, onde a ferramenta se afasta do caminho do material.

A visibilidade da área de corte é uma vantagem distinta no fresamento convencional. À medida que o movimento da fresa se alinha com o movimento da peça, os operadores melhoram a visibilidade do processo de corte. Isto torna o fresamento convencional particularmente adequado para geometrias complexas e usinagem de precisão.

A ação de corte inicial do fresamento convencional envolve forças menores em comparação ao fresamento concordante. Isto resulta em chances reduzidas de movimento ou deslocamento da peça durante o engate inicial. Para peças delicadas ou situações onde as opções de fixação são limitadas, o fresamento convencional oferece maior estabilidade.

A entrada gradual no material característico do fresamento convencional minimiza o risco de quebra da ferramenta, principalmente ao trabalhar com materiais frágeis ou geometrias complexas. Esta abordagem gradual garante que a ferramenta penetre efetivamente no material sem induzir concentrações de tensão que possam levar a fraturas.

A fresagem convencional gera menos calor devido ao corte intermitenteAção. Isto é particularmente vantajoso quando se trabalha com materiais propensos a danos térmicos, como plásticos e compósitos. Ao mitigar problemas relacionados ao calor, o fresamento convencional preserva a integridade do material e a precisão dimensional.

A escolha entre fresamento concordante e fresamento convencional não é arbitrária; é uma decisão matizada influenciada por vários fatores. Entre esses fatores, três aspectos principais exercem influência considerável:

As propriedades do material da peça desempenham um papel crucial na determinação da técnica de fresamento ideal. Materiais duros e quebradiços podem se beneficiar da entrada gradual do fresamento convencional para evitar a quebra da ferramenta, enquanto materiais mais macios podem aproveitar as vantagens do desgaste reduzido da ferramenta no fresamento concordante.

A geometria da ferramenta de corte, a composição do material e o revestimento influenciam a escolha da técnica de fresamento. Ferramentas projetadas para suportar as forças do fresamento concordante ou aproveitar as vantagens do fresamento convencional aumentam a eficiência e a precisão do processo de usinagem.

A rigidez e estabilidade do fresadora são fundamentais para determinar qual técnica pode ser efetivamente empregada. Centros de usinagem modernos projetados com maior rigidez podem aproveitar os benefícios do fresamento concordante, enquanto configurações menos rígidas podem inclinar-se para o fresamento convencional.

No âmbito da aplicação prática, a decisão entre fresamento concordante e fresamento convencional depende das características únicas da tarefa de usinagem em questão. Aqui estão os cenários em que cada técnica se destaca:

As indústrias que exigem remoção rápida de material, como fabricação de máquinas pesadas e produção automotiva, se beneficiam da capacidade do fresamento concordante de facilitar taxas de avanço mais altas e escoamento eficiente de cavacos.

Para componentes destinados à indústria aeroespacial, dispositivos médicos ou eletrônicos de consumo de alta qualidade, a propensão do fresamento ascendente de gerar cavacos mais finos e reduzir a formação de arestas postiças garante um acabamento superficial superior.

Materiais delicados propensos a fraturas, como cerâmica e vidro, encontram seu par na estratégia de engajamento gradual do fresamento convencional. Da mesma forma, componentes com geometrias complexas que exigem maior visibilidade se beneficiam do movimento de recuo do fresamento convencional.

Nos casos em que as opções robustas de fixação da peça são limitadas, o fresamento convencional proporciona maior estabilidade durante o encaixe inicial devido às suas forças de corte iniciais mais baixas.

Ao selecionar entre fresamento concordante e fresamento convencional, é imperativa uma avaliação abrangente de seu desempenho. Cada técnica apresenta vantagens e limitações distintas, impactando significativamente os resultados da usinagem. Abaixo está uma comparação detalhada de seus desempenhos em vários recursos:

Uma das distinções fundamentais está na direção do corte. O fresamento concordante envolve a rotação da fresa na mesma direção do movimento da peça, enquanto o fresamento convencional adota uma rotação da fresa oposta ao movimento da peça.

Em termos de acabamento superficial, o fresamento concordante tende a produzir resultados superiores. Isto é atribuído à sua propensão reduzida para formação de arestas postiças e geração de cavacos mais finos, resultando em uma superfície mais lisa e refinada na peça usinada.

A vida útil da ferramenta é uma consideração crítica e o fresamento concordante apresenta uma vantagem significativa nesse aspecto. As ferramentas usadas no fresamento concordante tendem a durar mais devido à diminuição do desgaste e à redução da deflexão da ferramenta. Essa longevidade não apenas reduz a frequência de substituição de ferramentas, mas também aumenta a relação custo-benefício.

O atrito e a geração de calor desempenham um papel crucial na usinagem. O fresamento concordante se destaca por gerar menos atrito e calor em comparação ao fresamento convencional. A ação de corte controlada e a deflexão minimizada da ferramenta contribuem para menor acúmulo de calor, mitigando o risco de danos térmicos tanto à peça quanto à ferramenta de corte.

A vibração durante a usinagem é outro parâmetro crítico. A ação de corte mais suave do fresamento concordante se traduz em vibração reduzida, melhorando a precisão da usinagem e a qualidade geral da peça, especialmente em aplicações onde tolerâncias rígidas são imperativas.

Embora o fresamento concordante ofereça diversas vantagens, sua controlabilidade é mais exigente. A tendência inicial da ferramenta de puxar para dentro da peça de trabalho requer configuração e fixação meticulosas para ser mitigada. Em contraste, a fresagem convencional oferece maior facilidade de controle, principalmente durante o engate inicial.

Em relação à adequação do material, o fresamento concordante demonstra versatilidade, acomodando efetivamente materiais duros e macios.Essa versatilidade o torna a escolha preferida para uma ampla gama de tarefas de usinagem. Por outro lado, o fresamento convencional é mais adequado para materiais duros, pois sua entrada gradual na peça é mais adequada para esses materiais.

Considerando o risco de retração da peça, o fresamento concordante apresenta uma ameaça reduzida. Técnicas adequadas de fixação e configuração atenuam substancialmente o risco, tornando-o adequado para peças finas e componentes delicados.

Finalmente, a escolha entre as duas técnicas depende da operação de usinagem específica. O fresamento concordante encontra sua força em operações de acabamento, especialmente para materiais duros e peças finas. Por outro lado, o fresamento convencional é adequado para operações de desbaste envolvendo materiais macios e peças espessas.

Recurso | Subir Fresagem | Fresamento Convencional |

Direção de corte | O cortador gira na direção exatamente igual à da peça de trabalho | O cortador gira na direção oposta da peça de trabalho |

Acabamento de superfície | Melhorar | Pior |

Vida útil da ferramenta | Mais longo | Mais curta |

Fricção e calor | Menos | Mais |

Vibração | Menos | Mais |

Controlabilidade | Mais difícil | Mais fácil |

Adequação para materiais | Materiais duros e macios | Apenas materiais duros |

Risco de puxar a peça de trabalho | Menos | Mais |

Recomendado para | Operações de acabamento, materiais duros, peças finas | Operações de desbaste, materiais macios, peças grossas |

Antes de fazer uma conclusão sobre os dois tipos de fresamento, é melhor pesar as vantagens e desvantagens das duas formas de fresamento.

· Produz um melhor acabamento superficial: Os cavacos são afastados da fresa, o que ajuda a reduzir o atrito e o calor. Isso também ajuda a melhorar a vida útil da ferramenta.

· Melhora a vida útil da ferramenta: O atrito e o calor reduzidos ajudam a prolongar a vida útil da ferramenta de corte.

· Reduz o atrito e o calor: Os cavacos são afastados da fresa, o que ajuda a reduzir o atrito e o calor. Isso também ajuda a melhorar a vida útil da ferramenta.

· Menos vibração: Os cavacos são afastados da fresa, o que ajuda a reduzir a vibração. Isso pode ser um problema para peças delicadas ou feitas de materiais finos.

· Menos probabilidade de fazer com que a peça de trabalho seja puxada em direção à fresa: As forças de corte são distribuídas de maneira mais uniforme, o que ajuda a evitar que a peça de trabalho seja puxada em direção à fresa.

· Mais fácil de controlar: As forças de corte são distribuídas de maneira mais uniforme, o que facilita o controle da máquina.

· Adequado para uma ampla gama de materiais: O fresamento convencional pode ser usado tanto para materiais duros quanto macios.

· Pode ser utilizado tanto para operações de desbaste quanto para acabamento: O fresamento convencional pode ser utilizado tanto para operações de desbaste quanto para acabamento, dependendo do acabamento superficial desejado.

· Pode ser mais difícil de controlar: A peça de trabalho pode ser puxada em direção à fresa, o que pode fazer com que a ferramenta se desloque.

· Não é adequado para todos os materiais: O fresamento concordante não deve ser usado para materiais muito duros ou quebradiços, pois pode causar lascas ou rachaduras na peça de trabalho.

· Produz um pior acabamento superficial: Os cavacos são puxados em direção à fresa, o que pode aumentar o atrito e o calor. Isto também reduz a vida útil da ferramenta.

· Vida útil mais curta da ferramenta: O aumento do atrito e do calor pode reduzir a vida útil da ferramenta.

· Aumento do atrito e do calor: Os cavacos são puxados em direção ao cortador, o que pode aumentar o atrito e o calor. Isso também pode fazer com que a peça de trabalho vibre.

· Mais vibração: Os cavacos são puxados em direção à fresa, o que pode fazer com que a peça vibre. Isso pode ser um problema para peças delicadas ou feitas de materiais finos.

· Maior probabilidade de causar vibração na peça de trabalho: O aumento do atrito e da vibração pode fazer com que a peça de trabalho vibre. Isso pode ser um problema para peças delicadas ou feitas de materiais finos.

Embora as vantagens de cada técnica sejam claras, a segurança continua a ser uma consideração crítica. Tanto o fresamento concordante quanto o fresamento convencional vêm com suas considerações de segurança exclusivas:

A propensão do fresamento concordante em direcionar forças de corte para a peça aumenta suas vantagens, mas exige maior vigilância. Os operadores devem garantir uma fixação segura e monitorar de perto o processo para evitar movimentos excessivos da peça e possíveis colisões.

As forças de corte iniciais mais baixas do fresamento convencional proporcionam estabilidade, mas requerem consideração cuidadosa durante a entrada no material. Os operadores devem garantir que a ferramenta esteja adequadamente engatada para evitar o deslocamento da peça.

No complexo domínio do fresamento, a escolha entre o fresamento ascendente e o fresamento convencional dita o ritmo do processo. Ambas as técnicas têm seus méritos e armadilhas, e a escolha ideal depende de uma infinidade de fatores que vão desde as propriedades do material até a usinagem.requisitos de precisão. Ao dominar as complexidades de cada técnica e alinhá-las com as nuances de suas necessidades de usinagem, você pode garantir a execução bem-sucedida de tarefas de usinagem que atendem aos mais altos padrões de eficiência, precisão e qualidade.