O alarme de máquina CNC desempenha um papel crucial na fabricação moderna. A compreensão adequada desses alarmes garante molde de precisão e qualidade nas operações.

Neste guia, todas as facetas desses sistemas de alarme serão descompactadas. Do seu desenvolvimento histórico à anatomia e tipos, o objetivo é dar uma compreensão completa.

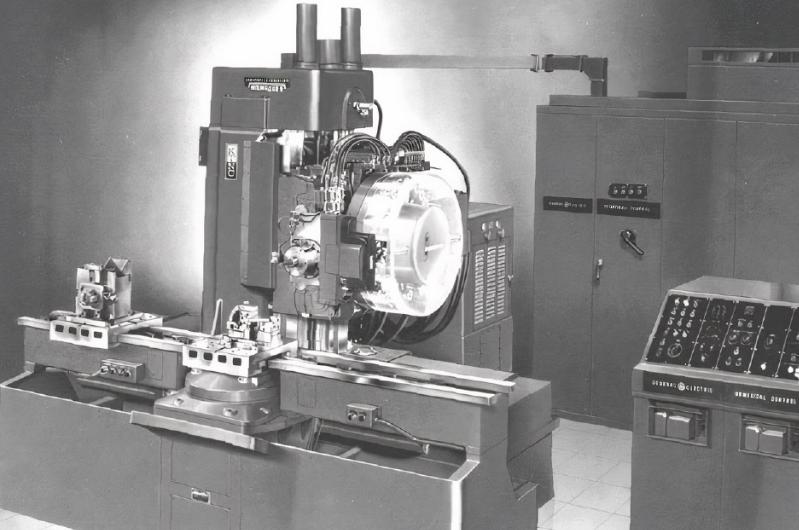

Na década de 1960, as máquinas CNC utilizavam sistemas básicos de alarme. Inicialmente, parâmetros como G00 ou G01 guiavam as operações. Com o tempo, os avanços chegaram.

Na década de 1980, as mudanças no código M resultaram em sistemas de alarme mais detalhados. Mudanças de transição durante a década de 1990 introduziram operações multieixos.

Posteriormente, os alarmes tiveram que monitorar processos complexos. Fabricantes de máquinas-ferramentas, como Haas ou Mazak, incorporaram recursos sofisticados de alarme.

Padrões de segurança, como a ISO 230, exigiram essas mudanças. Assim, os alarmes evoluíram, aumentando a segurança e a eficiência das operações CNC.

Nas primeiras máquinas CNC, os operadores usavam cartões perfurados. Os cartões transmitiram dados essenciais. Erros em cartões perfurados levaram a operações defeituosas. Os alarmes detectaram esses erros, garantindo a produção correta.

Antes dos alarmes avançados, os operadores monitoravam as máquinas manualmente. Eles observaram e notaram irregularidades. Os alarmes sinalizaram então desvios dos padrões estabelecidos.

As máquinas CNC modernas fornecem feedback de erro. Quando uma ferramenta se desvia dos parâmetros definidos, os alarmes são ativados. Feedback imediato garante desperdício mínimo de material.

Antes da digitalização, os sistemas analógicos dominavam. Alarmes analógicos dependiam de circuitos. Sua tarefa detecta e relata erros com base em sinais elétricos.

No século 21, as operações CNC mudaram para plataformas digitais. Os alarmes passaram a ser baseados em software. Sua precisão aumentou dramaticamente.

Alarmes avançados agora usam análise preditiva. Eles prevêem erros potenciais. Antes que ocorra um erro, as ações corretivas são iniciadas.

A integração com softwares como Mastercam ou SolidWorks agora é comum. Os alarmes se comunicam com essas plataformas. Em caso de desvios, o software corrige ou pausa a operação.

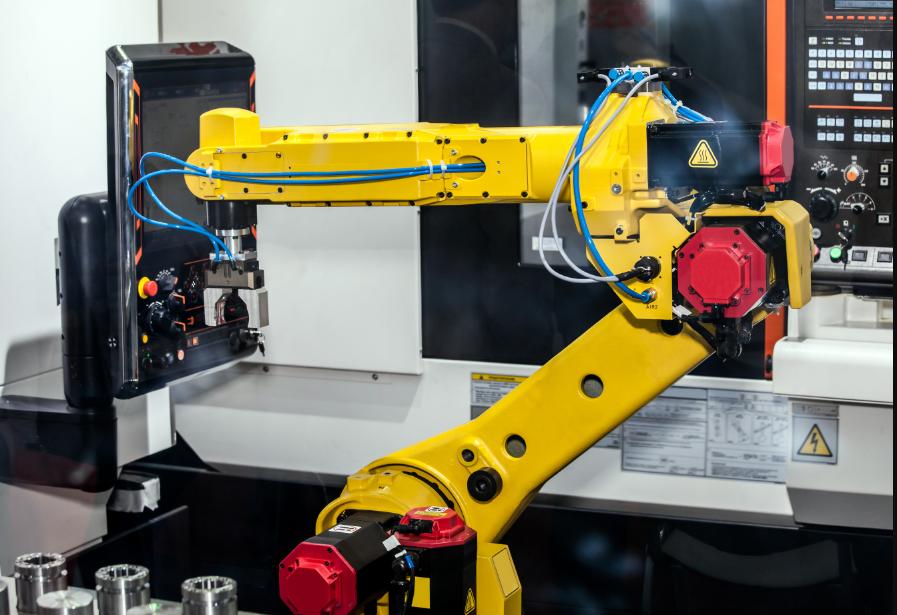

A Internet das Coisas (IoT) transformou as operações CNC. Máquinas se conectam online. Os alarmes, através da IoT, enviam alertas aos operadores mesmo remotamente.

A Inteligência Artificial auxilia na detecção de erros. Os alarmes, com suporte de IA, podem compreender padrões complexos e alertar sobre erros despercebidos.

Com o tempo, os alarmes aprendem com padrões repetitivos. O aprendizado de máquina permite que eles prevejam melhor os erros.

Agora, os alarmes não apenas alertam. Eles acionam mecanismos de correção automatizados. As ferramentas se ajustam automaticamente, garantindo desempenho ideal.

Os alarmes modernos oferecem análise de dados em tempo real. Eles avaliam continuamente as operações da máquina. Qualquer discrepância resulta em alertas instantâneos.

A inclusão de sensores de alta precisão aumenta a precisão do alarme. Esses sensores detectam desvios mínimos, garantindo a melhor qualidade do produto.

Não há mais conexões com fio. Os alarmes agora se comunicam sem fio. A transmissão de dados é mais rápida e o relatório de erros torna-se imediato.

As plataformas baseadas em nuvem armazenam dados de máquinas. Os alarmes, ao detectar discrepâncias, podem recuperar dados anteriores para uma análise abrangente. Assim, a detecção de erros é mais completa e informada.

As máquinas geram calor. Se for demais, você receberá um alerta. Alertas de superaquecimento protegem contra danos.

A eletricidade pode aumentar. Picos de energia colocam em risco a saúde da sua máquina. As medidas de segurança são cruciais.

As máquinas se movem em caminhos. Quando não alinhados, erros acontecem. As verificações dos eixos mantêm a precisão.

As ferramentas se desgastam. Se quebrada, a máquina para. Verificações regulares mantêm a qualidade do trabalho.

As máquinas precisam de óleo. A baixa lubrificação causa desgaste. A lubrificação adequada aumenta a vida útil da máquina.

Sobrecarga de sistemas de tensões. Cargas excessivas acionam alarmes. Monitore para evitar fadiga da máquina.

Os circuitos controlam as ações. Erros interrompem as operações. Correções imediatas evitam problemas maiores.

A memória armazena dados. Quando cheio, as operações são interrompidas. Limpezas periódicas mantêm o bom funcionamento.

Dados corrompidos significam comandos errados. Garantir a integridade dos dados protege as funções da máquina.

O poder constante é vital. As flutuações afetam o desempenho. Os monitores de tensão estabilizam as operações.

Máquinas falam com computadores. Interrupções nesta conversa significam paralisação. Verificações regulares garantem a sincronização.

O movimento é crucial. O movimento interrompido interrompe o trabalho. Os sensores detectam e alertam esses problemas.

As máquinas seguem as instruções. A entrada errada interrompe. As verificações de entrada evitam esses problemas.

Impulsiona movimentos de poder.Falhas significam paralisação. As verificações de rotina mantêm as unidades saudáveis.

Os refrigerantes reduzem o calor. Níveis baixos correm o risco de superaquecimento. Monitore os níveis para manter a temperatura.

Os fusos giram as ferramentas. A variação afeta o desempenho da ferramenta. Verificações de precisão são vitais.

As máquinas sentem através de sensores. Detectando problemas, os sensores alertam o sistema. Eles são os olhos e os ouvidos da máquina.

É o cérebro do alarme que processa os sinais e decide as ações.

Exibir alertas. Visual ou sonora, informam os operadores. A resposta rápida depende de indicadores claros.

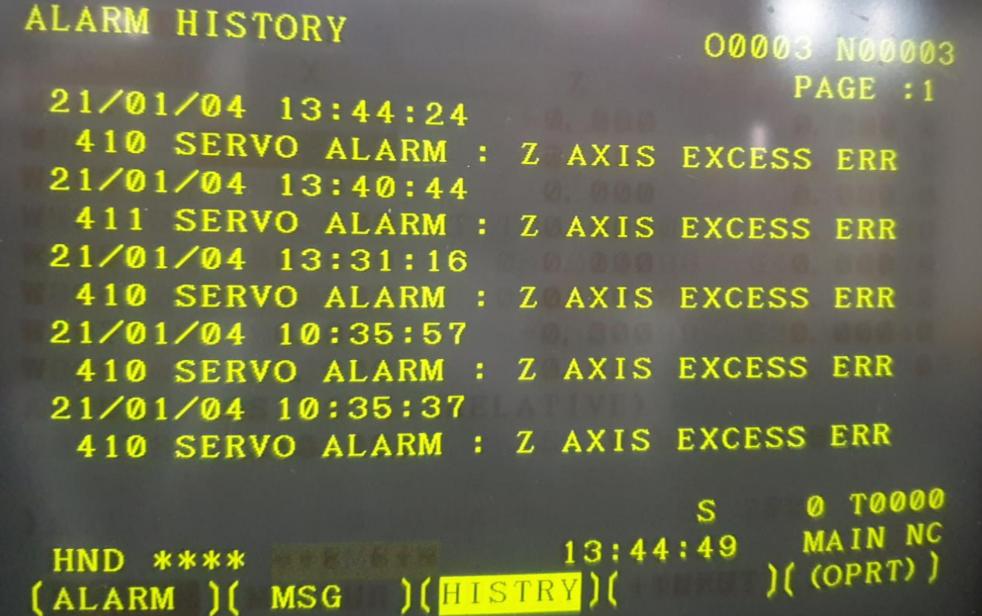

Armazene dados e histórico de alarmes. A revisão ajuda a rastrear problemas essenciais para o diagnóstico.

Desencadear ações externas. Pode interromper operações ou alertar outros sistemas. A segurança muitas vezes depende deles.

Alarmes sonoros notificam a equipe. Tons diferentes significam alertas diferentes. É crucial em ambientes barulhentos.

Mostrar status ou problemas. Uma rápida olhada ajuda os operadores. A clareza visual pode acelerar soluções.

Os operadores dão comandos. Os botões permitem responder a alertas. A ação imediata pode evitar danos.

Os sistemas verificam a si mesmos. O feedback garante que tudo esteja bem. As autoverificações aumentam a confiabilidade.

Os registradores de dados registram atividades ao longo do tempo. As avaliações ajudam a identificar tendências. Vital para cronogramas de manutenção.

O software aciona o alarme. As atualizações melhoram o desempenho. Verificações regulares garantem a operação máxima.

Quedas de energia acontecem. O backup garante que os alarmes ainda funcionem. A proteção contínua não tem preço.

Componente | Função | Localização | Consumo de energia | Requisito de manutenção | Opções de conectividade |

Sensores | Detecta mudanças no ambiente (por exemplo, movimento, calor) | Vários pontos | Baixo | Calibração regular | Com fio, sem fio |

Processadores | Analisa sinais de sensores e determina ações | Unidade central | Moderado | Atualizações de firmware | USB, Ethernet |

Indicadores | Transmite o status do sistema (armado, desarmado) | Painel, Remoto | Baixo | Verificações periódicas | LED, LCD |

Unidades de memória | Armazena dados, configurações e histórico de eventos | Unidade central | Baixo | Raramente substituído | Flash, RAM |

Relés de alarme | Transmite sinal de alarme para outros sistemas ou dispositivos | Central, Parede | Baixo | Testes periódicos | Com fio |

Módulos de som | Produz alertas ou anúncios sonoros | Vários pontos | Moderado | Substituição rara | Digital analógico |

Tabela sobre Os componentes e funções básicas dos sistemas de alarme!

Nas operações CNC, o superaquecimento surge como o principal acionador de alarme. Monitore constantemente a temperatura da máquina. Níveis elevados comprometem a precisão da máquina. Use refrigerantes. Considere a regulação integrada da temperatura.

Os motores acionam máquinas CNC. Uma parada indica impedimento de rotação. As causas incluem desequilíbrio elétrico ou obstruções mecânicas. Inspecione regularmente os motores. Garanta a manutenção oportuna.

Quando as ferramentas não se movem conforme planejado, a ferramenta fica presa. Poeira, detritos ou desalinhamento podem causar isso. A limpeza regular é essencial. Além disso, verifique os caminhos da ferramenta para operações suaves.

As operações CNC dependem de dados precisos. Informações incompletas ou ausentes podem interromper a produção. Sempre verifique novamente as entradas do programa. Garanta um método de transferência de dados estável.

Qualquer desligamento inesperado é prejudicial. As máquinas CNC precisam de uma fonte de alimentação constante. Invista em fontes de energia ininterruptas (UPS). Verifique regularmente as conexões elétricas.

Às vezes, o software causa problemas. Instruções erradas levam a mau funcionamento. Atualize regularmente seu software. Consulte os técnicos para solução de problemas.

As máquinas operam em sequências. A interrupção em qualquer etapa pode causar falhas. As verificações de sequência são fundamentais. Certifique-se de que todas as operações estejam alinhadas na ordem correta.

A precisão é vital nas operações CNC. Configurações incorretas podem produzir resultados falhos. Calibre regularmente as máquinas. Parâmetros de referência cruzada com benchmarks estabelecidos.

Alimentações muito rápidas ou lentas atrapalham as operações. A consistência nas taxas de alimentação garante um desempenho ideal. Use sensores para monitorar taxas. Ajuste as velocidades conforme necessário.

Ferramentas danificadas comprometem a qualidade. Sensores integrados detectam tais falhas. Substitua as ferramentas imediatamente. Sempre tenha backups prontos.

As máquinas têm limites operacionais. Exceder esses limites pode acionar alarmes. Estabeleça limites claros. A adesão evita danos potenciais.

Controladores guiam máquinas CNC. Qualquer disfunção interrompe a produção. Verificações periódicas são cruciais. Mantenha-se atualizado com o firmware mais recente.

Fatores ambientais impactam as operações CNC. Interferências externas como frequências de rádio podem causar alarmes. Certifique-se de que os posicionamentos das máquinas sejam ideais. Considere técnicas de blindagem.

As máquinas, embora robustas, podem falhar. Os problemas de hardware podem variar de circuitos a peças mecânicas. Implemente testes de diagnóstico regulares. Mantenha um registro de todas as ações de manutenção.

A maioria das máquinas fornece mensagens de erro usando números. Códigos numéricos, como 012 ou 231, especificam problemas de alarme distintos. Entenda cada número para resolver os problemas rapidamente.

Alguns alarmes combinam letras e números. Códigos como F12 ou E3B indicam problemas únicos. As mixagens alfanuméricas fornecem informações mais específicas do que as numéricas.

Freqüentemente, as máquinas CNC possuem luzes coloridas para alarmes. Vermelho pode indicar um problema crítico. Verde pode sugerir pequenos problemas. Sempre consulte o manual para obter o significado exato das cores.

As máquinas podem produzir bipes ou outros sons para diversos problemas. Um bipe contínuo pode significar uma coisa, enquanto bipes intermitentes podem significar outra. Os padrões sonoros ajudam seleção rápida solução de problemas.

Problemas específicos podem fazer com que as luzes LED pisquem em padrões distintos. Observe a frequência do flash e consulte o guia para obter detalhes.

Às vezes, os alarmes estão presentes em sequências. A sequência 1-3-2, por exemplo, pode representar um mau funcionamento específico do módulo. Conhecer as sequências ajuda na identificação mais rápida do problema.

Diferentes fabricantes possuem códigos exclusivos. A Siemens pode usar um sistema de código diferente do Fanuc. Por isso, tenha sempre à mão o manual do fabricante.

Alguns alarmes têm níveis de prioridade. Um nível de prioridade 1 pode ser urgente. Um nível de prioridade 5 pode ser menos urgente. Abordar primeiro os alarmes de alta prioridade garante operações mais tranquilas.

As máquinas CNC modernas fornecem um carimbo de data/hora com alarmes. Um carimbo de data/hora, como 14h30, informa quando o alarme ocorreu. Acompanhar os carimbos de data/hora ajuda a manter os logs de integridade da máquina.

Os alarmes podem referir-se a módulos específicos da máquina. Uma referência ao módulo X100, por exemplo, aponta para um problema específico de uma peça. Conhecer o módulo auxilia na solução de problemas focada.

As máquinas CNC geralmente fornecem uma breve descrição do alarme. Frases como “mau funcionamento do fuso” dão aos operadores uma ideia clara do problema em questão.

Os alarmes também podem mostrar zonas de falha, orientando os técnicos para a área exata da máquina que precisa de atenção. A Zona C2, por exemplo, pode referir-se ao quadrante inferior esquerdo da máquina.

Quando um Alarme de Máquina CNC sinaliza desligamento imediato, sua máquina interrompe a operação. Freqüentemente, essas paralisações estão relacionadas a graves problemas internos.

Um alarme acionado pode indicar um risco iminente à segurança. Enfrentar esses riscos protege tanto os equipamentos quanto os operadores.

Alguns alarmes destacam falhas de componentes. Os motores do fuso ou os painéis de controle podem funcionar mal, exigindo atenção imediata.

Os alarmes alertam sobre possível corrupção de dados. A perda repentina de dados pode interromper processos complexos de fresamento ou torneamento.

Danos físicos externos ou internos podem ativar um alarme. Tais problemas comprometem a vida útil do seu maquinário.

Esses alarmes indicam erros irreversíveis. Tais situações requerem intervenção especializada e possivelmente substituição de peças.

Aqui, o operador deve intervir. Ajustes ou reinicializações manuais tornam-se necessários, atrasando as operações.

Alarmes críticos podem implicar ramificações financeiras. Tempos de inatividade não programados ou substituições de peças defeituosas causam perdas monetárias.

Uma linha de produção interrompida decorre de problemas alarmantes. A reinicialização e a solução de problemas tornam-se obrigatórias.

As operações acionadas por alarme geralmente produzem componentes abaixo da média. Tais degradações afetam a integridade geral do produto.

Os alarmes podem significar alterações nos parâmetros da máquina. Os desvios da taxa de avanço ou do movimento do eixo necessitam de uma retificação rápida.

Interrupções no movimento rotativo ou linear causam ineficiências operacionais. Aborde esses alarmes imediatamente.

O superaquecimento de máquinas é uma bandeira vermelha. Um aumento alarmante de temperatura exige resfriamento ou desligamento imediato.

Alarmes não críticos apontam pequenas irregularidades. No entanto, eles normalmente não prejudicam a funcionalidade geral.

Alarmes desta natureza sugerem problemas administráveis. Uma simples reinicialização ou redefinição de parâmetros pode resolvê-los.

Aqui, os alarmes apenas registram a discrepância sem exigir ação. Revise os registros periodicamente para discernir padrões.

Esses alarmes aumentam a conscientização do operador. Eles sinalizam possíveis preocupações sem interromper as operações.

A resolução desses alarmes não é imediata. Você pode agendar intervenções durante o tempo de inatividade.

Mesmo quando acionada, a produção permanece inalterada. Esses alarmes servem como notas de aconselhamento.

Eles alertam os operadores sobre os fatores que influenciam a qualidade do produto. A ação imediata pode não ser necessária, mas a vigilância é.

Preocupações cosméticas, como superfície

Avisos de parâmetros

Manutenção pendente

Correções opcionais

Alertas de rotina

Atualização de Firmware

Bug de software

Estouro de memória

Dados corrompidos

entrada inválida

Código G incompatível

Falha no sistema

Erro de banco de dados

Problema de licença

Acesso não autorizado

Incompatibilidade de versão

Falha na comunicação

Incompatibilidade de sequência

Erro de algoritmo

Erro de tempo limite

Padrões de bipe

Zumbido Contínuo

Chiado intermitente

Tom ascendente

Tom descendente

Frequência variável

Silêncio (sem energia)

Padrão de código Morse

Alerta multitonal

Avisos de voz

Padrões Musicais

Batidas Rítmicas

Melodias Distintas

Alarmes Fanuc

Códigos Siemens

Erros Mazak

Feedback da Heidenhain

relatório. Examine os valores do codificador e as medições lineares.

As máquinas Haas apresentam avisos claros. Verifique as mensagens pop-up na tela de controle. Atuar em sobrecargas de servos ou interrupções de refrigeração.

O sistema OSP de Okuma apresenta indicadores vibrantes. Avalie a página de alarme para soluções rápidas. Enfrente variações de temperatura ou fluxos de energia.

As unidades Fadal CNC fornecem notificações em tempo real. Navegue até a interface do usuário. Resolva qualquer incompatibilidade nas configurações ou paradas inesperadas.

Os CNCs Mitsubishi são únicos. Seus alarmes distinguem nuances sutis do sistema. Parâmetros de medição como rotação do fuso ou ciclos de troca de ferramenta.

Os controladores Hurco emitem sinais discerníveis. Procure os alertas do sistema WinMax. Corrija problemas de taxa de alimentação ou estouros de memória.

As máquinas Brother transmitem avarias com precisão. Mergulhe no modo de manutenção. Corrija quaisquer erros de programação ou atrasos operacionais.

Nas máquinas Sodick, os alarmes alertam sobre anomalias no sistema. Observe as taxas de alimentação do arame. Anote e ajuste as configurações das funções EDM.

Os sistemas CNC da Doosan são especializados em diagnósticos. Tela da lista de alarmes. Corrija deslocamentos de ferramenta ou extensões excessivas de deslocamento do eixo.

As máquinas Romi auxiliam em interpretações precisas. Analise as leituras do painel de controle. Resolva problemas relacionados à pressão hidráulica ou ao alinhamento do mandril.

Os sistemas Makino sinalizam disfunções distintas. Envolva-se com o conjunto de controle Pro. Adapte-se a situações como quebra de ferramentas ou erros de troca de paletes. Conclusão Alarmes de máquinas CNC protegem qualidade, eficiência e segurança em

centro de usinagem