Em Usinagem CNC, o processo de fresamento é crucial para moldar e finalizar peças. Dois métodos fundamentais são o fresamento convencional (fresamento ascendente) e o fresamento ascendente (fresamento descendente). Compreender suas diferenças, características e princípios de seleção é essencial para otimizar os processos de usinagem.

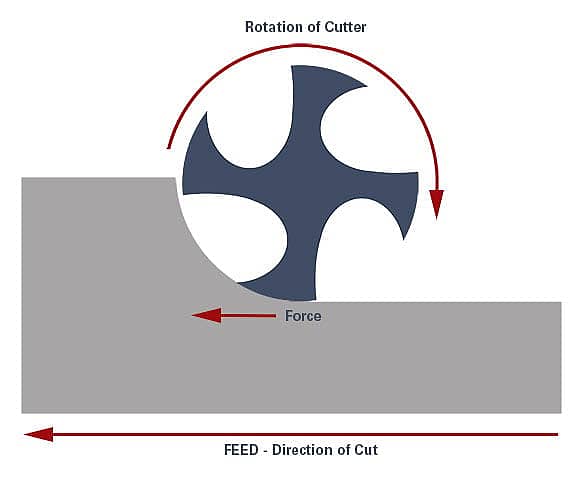

• Movimento da ferramenta: No fresamento convencional, a fresa gira contra a direção do avanço. À medida que os dentes da fresa engatam no material, eles começam na parte inferior e se movem para cima, aumentando gradualmente a espessura do cavaco.

• Formação de chips: Os chips começam finos e ficam mais grossos à medida que o cortador avança. Isso pode fazer com que o material se afaste da ferramenta.

• Forças de corte: A força de corte no fresamento convencional empurra a peça para longe da fresa, o que pode causar vibração e trepidação, dificultando a obtenção de um acabamento superficial liso.

• Geração de calor: Como a fresa se move contra o material, mais calor é gerado na aresta de corte, o que pode afetar a vida útil da ferramenta e o acabamento superficial da peça.

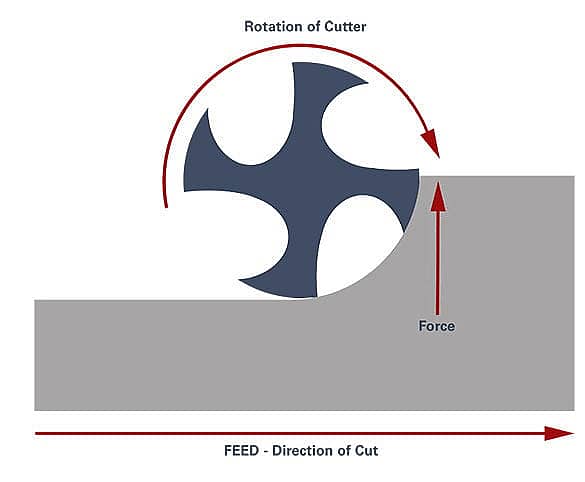

• Movimento da ferramenta: No fresamento concordante, a fresa gira na mesma direção do avanço. A fresa começa na parte superior do material e se move para baixo, diminuindo a espessura do cavaco.

• Formação de chips: Os cavacos começam grossos e ficam mais finos, o que ajuda a produzir um acabamento superficial mais liso.

• Forças de corte: A força de corte puxa a peça em direção à fresa, estabilizando o processo e reduzindo as vibrações.

• Geração de calor: Menos calor é gerado no fresamento concordante porque a fresa se move com o material, o que pode ajudar a manter a integridade da aresta de corte e aumentar a vida útil da ferramenta.

• Acabamento de superfície: Freqüentemente resulta em uma superfície mais áspera devido ao aumento da espessura do cavaco. As forças de impacto no início do corte podem causar ligeiras deflexões.

• Vida útil da ferramenta: As ferramentas tendem a se desgastar mais rapidamente no fresamento convencional devido ao maior atrito e ao calor gerado na aresta de corte.

• Remoção de Materiais: É possível uma remoção de material mais agressiva, tornando-o adequado para materiais mais resistentes. Contudo, deve-se ter cuidado para controlar as forças e evitar vibrações excessivas.

• Configurar: O fresamento convencional é mais indulgente em máquinas mais antigas com folga porque a direção da força de corte ajuda a manter a folga sob controle.

• Acabamento de superfície: Normalmente proporciona um melhor acabamento superficial devido à diminuição da espessura dos cavacos e à redução da vibração.

• Vida útil da ferramenta: Geralmente prolonga a vida útil da ferramenta devido ao engate mais gradual da aresta de corte e à menor geração de calor.

• Remoção de materiais: Eficiente para materiais mais macios e resulta em menos deformação e endurecimento por trabalho.

• Configurar: Requer uma máquina com folga mínima ou nenhuma folga para desempenho ideal. A folga excessiva pode fazer com que a fresa penetre no material de forma imprevisível.

A escolha entre fresamento convencional e fresamento concordante depende de vários fatores:

Materiais Duros: A fresagem convencional é preferida para materiais duros como aço inoxidável e titânio porque proporciona melhor controle e estabilidade.

Materiais macios: O fresamento concordante é mais eficaz para materiais macios, como alumínio e plásticos, devido à sua operação mais suave e acabamento superior.

Para aplicações que exigem um acabamento superficial superior, o fresamento concordante é a melhor opção. A redução gradual na espessura dos cavacos reduz a probabilidade de imperfeições superficiais.

O fresamento concordante normalmente resulta em maior vida útil da ferramenta e menores custos com a ferramenta ao longo do tempo devido à geração reduzida de calor e à ação de corte mais suave.

Máquinas com folga elevada são mais adequadas para fresamento convencional. As forças geradas ajudam a estabilizar o movimento da máquina.

Máquinas de precisão com folga mínima podem utilizar efetivamente o fresamento concordante, aproveitando seu processo de corte mais suave e eficiente.

Se a estabilidade e a redução da vibração são prioridades, o fresamento concordante é vantajoso. A ação de tração da força de corte ajuda a estabilizar a peça e a máquina.

Operações de desbaste: A fresagem convencional pode ser preferida por sua capacidade de lidar com remoção de material mais agressiva. Ele fornece melhor controle sobre as forças envolvidas.

Operações de acabamento: O fresamento concordante é ideal para obter um acabamento superficial de alta qualidade e é particularmente útil para passes finais onde a precisão é crítica.

A fresagem convencional gera mais calor, o que pode ser uma preocupação para materiais sensíveis ao calor. A geração reduzida de calor do fresamento concordante é benéfica para manter as propriedades do material e prevenir a expansão térmica.

O fresamento concordante tende a produzir cavacos que são mais fáceis de gerenciar e evacuar da área de corte, reduzindo o risco de recortar cavacos e melhorando a qualidade geral da superfície.

Tanto o fresamento convencional quanto o fresamento concordante têm vantagens e limitações exclusivas. A escolha entre os dois deve ser orientada pelos requisitos específicos da operação de usinagem, pelo material da peça, pelo acabamento superficial desejado e pela condição da peça. Máquina cnc. Ao considerar cuidadosamente esses fatores, os maquinistas podem otimizar seus processos em termos de eficiência, vida útil da ferramenta e qualidade do produto.

Em resumo, compreender as diferenças e características do fresamento convencional e do fresamento concordante permite uma melhor tomada de decisão na usinagem CNC. A seleção do método apropriado pode impactar significativamente o resultado do processo de usinagem, garantindo resultados de alta qualidade e produção eficiente.