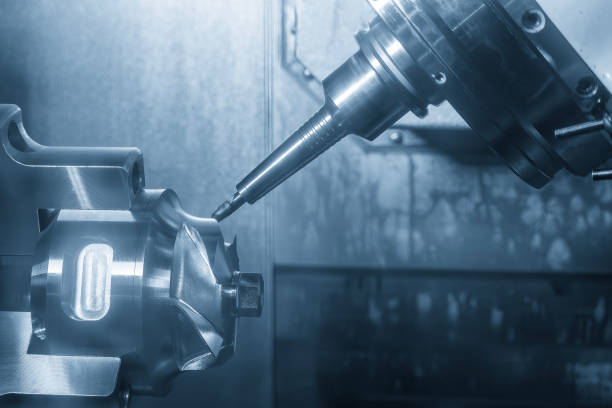

Nas fábricas de moldes, os centros de usinagem CNC são usados principalmente para o processamento de núcleos de moldes, inserções e outras peças importantes de moldes e núcleos de cobre. A qualidade dos núcleos e inserções do molde determina diretamente a qualidade das peças formadoras do molde. A qualidade do processamento do núcleo de cobre restringe diretamente o impacto do processamento EDM. A chave para garantir a qualidade do processamento CNC está na preparação antes do processamento. Para esta posição, além de possuir rica experiência em processamento e conhecimento de moldes, você também deve estar atento à boa comunicação no trabalho, principalmente com a equipe de produção e colegas.

1) Leia desenhos e fichas de programa

2) Transfira o programa correspondente para a máquina-ferramenta

3) Verifique o cabeçalho do programa, parâmetros de corte, etc.

4) Determine o tamanho de usinagem e a tolerância da peça de trabalho

5) Fixação razoável da peça de trabalho

6) Alinhamento preciso da peça de trabalho

7) Estabelecimento preciso das coordenadas da peça

8) Seleção de ferramentas e parâmetros de corte razoáveis

9) Fixação razoável de ferramentas

10) Método de corte experimental seguro

11) Observação do processo de usinagem

12) Ajuste dos parâmetros de corte

13) Feedback oportuno de problemas e pessoal relevante durante o processo de usinagem

14) Inspeção da qualidade da peça após usinagem

1) Para moldes novos, os desenhos de usinagem devem atender aos requisitos e os dados devem ser claros; os desenhos de usinagem dos novos moldes deverão ser assinados pelo supervisor, e as colunas dos desenhos de usinagem deverão ser preenchidas.

2) A peça possui marca qualificada do departamento de qualidade.

3) Após receber a planilha do programa, verifique se a posição de referência da peça é consistente com a posição de referência do desenho.

4) Observe atentamente cada requisito na folha do programa e confirme se o programa e os requisitos do desenho são consistentes. Caso haja algum problema, ele deverá ser resolvido em conjunto com o programador e a equipe de produção.

5) De acordo com o material e tamanho da peça, julgue a racionalidade da ferramenta selecionada pelo programador para o programa de desbaste ou polimento. Se a aplicação da ferramenta for considerada irracional, o programador deve ser notificado imediatamente para fazer as alterações correspondentes para melhorar a eficiência do processamento e a precisão do processamento da peça.

1) Ao fixar a peça de trabalho, preste atenção à posição do código e ao comprimento de extensão do parafuso da porca na placa de pressão. Além disso, os parafusos não devem atingir o fundo ao travar o canto.

2) O macho de cobre geralmente é processado travando a placa. Antes de carregar a máquina, o número de materiais de corte na folha de programa deve ser verificado para garantir a consistência, e os parafusos de fechamento da placa devem ser verificados para ver se estão apertados.

3) No caso de coleta de várias peças de materiais de cobre em uma placa, verifique se a direção está correta e se há interferência durante o processamento de cada material de cobre.

4) Prenda a peça de acordo com o formato da folha do programa e os dados do tamanho da peça. Deve-se observar que os dados do tamanho da peça são escritos como XxYxZ. Ao mesmo tempo, se houver desenho de peças soltas, é necessário verificar se os gráficos da ficha de programa e os gráficos do desenho de peças soltas são consistentes, prestar atenção em qual direção está fora e no balanço do X e eixos Y.

5) Ao fixar a peça de trabalho, é necessário verificar se o tamanho da peça atende aos requisitos de tamanho da folha do programa. Se houver desenho de peças soltas, é necessário verificar se o tamanho da folha de programa é igual ao tamanho do desenho de peças soltas.

6) A bancada e a parte inferior da peça de trabalho devem ser limpas antes de a peça ser colocada na máquina. A mesa da máquina e a superfície da peça devem ser afastadas com pedra de óleo para remover rebarbas e posições danificadas.

7) Ao codificar, certifique-se de que o codificador não será ferido pela faca. Se necessário, comunique-se com o programador. Ao mesmo tempo, se a parte inferior for quadrada, o codificador deve estar alinhado com a posição quadrada da almofada para atingir o objetivo de equilíbrio de forças.

8) Ao usar uma morsa para fixação, é necessário entender a profundidade de processamento da ferramenta para evitar que a posição fixada seja muito longa ou muito curta.

9) O parafuso deve ser recebido no bloco T, não devendo ser utilizada apenas parte da rosca. Se o parafuso precisar ser conectado, os parafusos superior e inferior devem usar cada um metade da rosca da junta, e a rosca da porca na placa de pressão deve ser totalmente utilizada, e apenas algumas roscas não devem ser recebidas.

10) Ao determinar a profundidade Z, você deve ver claramente a posição do número de toque da folha de programa e os dados do ponto Z mais alto. Depois de inserir os dados na máquina-ferramenta, você deve verificá-los novamente.

1) Ao arrastar a peça, deve-se prestar atenção à verticalidade. Arraste um lado plano e depois arraste o lado vertical.

2) Ao centralizar a peça de trabalho, você deve centralizá-la duas vezes para verificação.

3) Após centralizar e tocar no número, deve-se verificar a posição central de acordo com as dimensões externas fornecidas na ficha do programa e as dimensões no desenho de peças soltas.

4) Todas as peças de trabalho devem ser centralizadas usando o método de centralização. A posição zero na borda da peça de trabalho também deve ser centralizada usando o método de centralização e depois movida para a borda. Deve garantir que as margens de ambos os lados sejam consistentes. Se circunstâncias especiais exigirem dados unilaterais, você deverá obter novamente a confirmação da equipe de produção antes de passar. Após dados unilaterais, lembre-se de compensar o raio da haste de centralização.

5) A entrada da posição zero do centro da peça de trabalho deve ser igual ao centro de três eixos do diagrama do computador da estação de trabalho.

1) Quando a margem na superfície superior da peça de trabalho for muito grande, lembre-se de não cortar muito fundo ao usar uma faca grande para remover manualmente a margem.

2) A parte mais importante da usinagem é o primeiro corte, pois se você operar e verificar com atenção, poderá saber se a compensação do comprimento da ferramenta, compensação do diâmetro da ferramenta, programa, velocidade, etc. e máquina-ferramenta.

3) Teste o procedimento de corte da seguinte maneira:

a) A altura do primeiro ponto é a maior elevação de 100 mm, e use os olhos para sentir se está correta;

b) Controle “movimento rápido” para 25% e avanço para 0%;

c) Quando a ferramenta se aproximar (cerca de 10mm) da superfície de usinagem, pause a máquina;

d) Verifique se o curso restante e o programa estão corretos;

e) Após reiniciar a máquina, coloque uma mão no botão de pausa, pronto para parar a qualquer momento, e com a outra mão controle a velocidade de alimentação;

f) Quando a ferramenta está muito próxima da superfície da peça, ela pode parar novamente e o curso restante do eixo Z deve ser verificado.

g) Depois que a usinagem e o corte estiverem suaves e estáveis, ajuste cada controle de volta ao normal.

4) Após inserir o nome do programa, copie o nome do programa na tela com uma caneta e verifique na planilha do programa. Ao abrir o programa, preste atenção para verificar se o tamanho do diâmetro da ferramenta no programa é consistente com a planilha do programa e preencha imediatamente o nome do arquivo e o tamanho do diâmetro da ferramenta na coluna de assinatura do processador na planilha do programa. É proibido preenchê-lo posteriormente ou antecipadamente.

5) Em princípio, os técnicos NC não devem sair durante o desbaste da peça. Se tiverem que sair devido a troca de ferramentas ou assistência no ajuste de outras máquinas-ferramentas, deverão solicitar a outros membros da equipe NC ou retornar regularmente para verificar.

6) Ao realizar o polimento intermediário, os técnicos NC devem prestar atenção especial às áreas que não foram abertas durante o desbaste para evitar que a ferramenta atinja esta área.

7) Programa de corte. Se o programa for interrompido durante o processamento e demorar muito para executá-lo desde o início, o líder da equipe e o programador devem ser notificados para modificar o programa e cortar a parte que foi executada.

8) Anormalidade do programa. Se o programa apresentar uma situação anormal e você não tiver certeza, pode desligá-lo para observar o processo e então decidir o próximo passo.

9) Durante o processamento, a velocidade e velocidade de rotação fornecidas pelo programador podem ser ajustadas pelo técnico NC de acordo com a situação. Porém, atenção especial deve ser dada à velocidade no desbaste de pequenas peças de cobre, para evitar que a peça se solte devido à vibração.

10) Durante o processamento da peça, o técnico NC deve verificar o desenho das peças soltas para ver se há alguma condição anormal. Uma vez que os dois sejam inconsistentes, a máquina deve ser parada imediatamente para notificar o líder da equipe para verificar se há algum erro.

11) Ao usar uma ferramenta com comprimento superior a 200 mm para processamento, deve-se prestar atenção a questões como tolerância, profundidade de avanço, velocidade de rotação e velocidade para evitar oscilação da ferramenta. Ao mesmo tempo, a velocidade da posição de canto deve ser controlada.

12) Para a detecção do diâmetro da ferramenta exigido na ficha de programa, o operador deve ser responsável e registrar o diâmetro testado. Caso ultrapasse a faixa de tolerância, deverá ser comunicado ao líder da equipe ou a ferramenta deverá ser trocada imediatamente.

13) Quando a máquina-ferramenta estiver em operação automática ou livre, o operador deve ir até a estação de trabalho para entender a restante programação do processamento, preparar e retificar a ferramenta adequada para o próximo processamento para evitar paradas.

14) Erros de processo são o principal motivo de perda de tempo: uso incorreto de ferramentas inadequadas, erros na ordem de processamento, perda de tempo em posições que não precisam ser processadas ou não são processadas por computador e condições de processamento inadequadas (muito lento velocidade, ferramenta vazia, percurso de ferramenta muito denso, avanço muito lento, etc.). Quando os eventos acima ocorrerem, você poderá entrar em contato com a programação, etc.

15) Durante o processamento, deve-se prestar atenção ao desgaste da ferramenta, devendo substituir as partículas da ferramenta ou ferramentas de forma adequada. Depois de substituir as partículas da ferramenta, preste atenção se os limites de conexão do processamento são consistentes.

1) Confirme se cada programa e cada instrução exigida pela folha de programa foram concluídas.

2) Após a conclusão do processamento, é necessário verificar se o formato da peça atende aos requisitos e, ao mesmo tempo, realizar uma autoverificação do tamanho da peça de acordo com o desenho de peças soltas ou desenho do processo para encontrar erros em tempo.

3) Verifique se há alguma anormalidade em cada posição da peça. Se houver alguma dúvida, notifique o líder da equipe NC.

4) Quando uma peça maior é descarregada da máquina, o líder da equipe, o programador e o líder da equipe de produção devem ser notificados.

5) Preste atenção à segurança ao descarregar a peça da máquina, principalmente quando uma peça maior for descarregada da máquina, a peça e a máquina NC devem estar bem protegidas.

Qualidade de superfície de polimento:

1) Núcleo do molde, inserção

2) Macho de cobre

3) Evite espaço vazio no orifício da cabeça do suporte da placa do pino superior, etc.

4) Elimine marcas de vibração

Dimensões do polimento:

1) As dimensões mensuráveis devem ser rigorosamente autoverificadas após o processamento

2) O desgaste da ferramenta deve ser considerado durante o processamento a longo prazo, especialmente na posição de vedação e outras arestas de corte

3) Novas ferramentas de metal duro devem ser usadas tanto quanto possível para polimento

4) Determine a economia do molde após o polimento de acordo com os requisitos de processamento

5) Confirme a qualidade da produção e a qualidade após o processamento

6) Controle o desgaste da ferramenta durante o processamento da posição de vedação de acordo com os requisitos de processamento

1) Confirme o status da operação do turno, incluindo status de processamento, status do molde, etc.

2) Confirme se o equipamento está funcionando normalmente durante o plantão.

3) Outras entregas e confirmações, incluindo desenhos, folhas de programas, ferramentas, medidores, acessórios, etc.

Organização do local de trabalho

1) Siga os requisitos 5S.

2) Ferramentas, medidores, acessórios, peças de trabalho, ferramentas, etc. são classificados e colocados de forma organizada.

3) Limpeza de máquinas-ferramentas.

4) Limpeza do piso do local de trabalho.

5) Devolução de ferramentas processadas, ferramentas ociosas e ferramentas de medição ao armazém.

6) Envio de peças processadas para inspeção de qualidade ou departamentos relevantes.