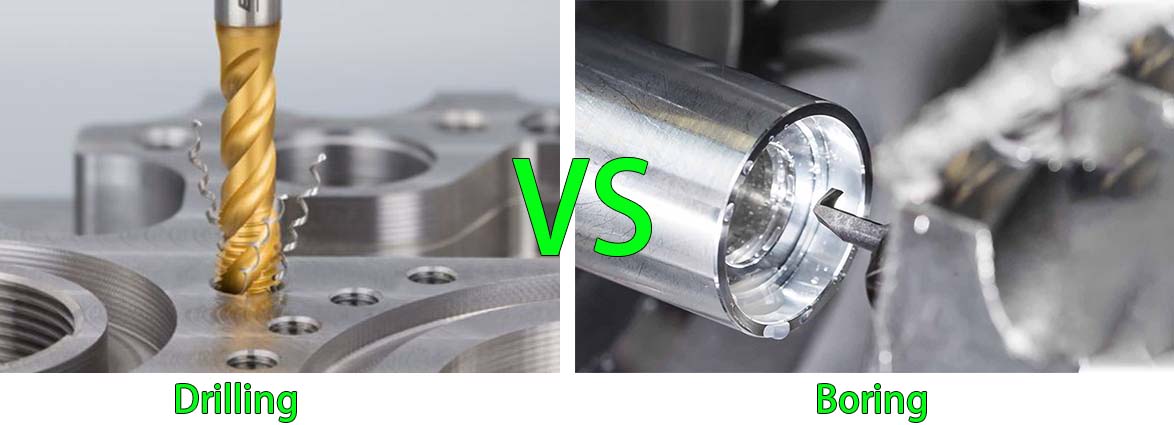

No domínio da usinagem CNC, a precisão e a eficiência são fundamentais. Quando se trata de criar furos e cavidades em peças de trabalho, duas técnicas principais ganham destaque: mandrilamento e furação.

Neste artigo, vamos nos aprofundar nas nuances dos processos de mandrilamento versus furação, explorar suas aplicações e lançar luz sobre os produtos oferecidos pela CNC Yangsen que pode revolucionar suas operações de usinagem.

Perfuração é um processo de usinagem fundamental no mundo da usinagem CNC (Controle Numérico Computadorizado). Envolve a criação de furos em peças de trabalho usando uma ferramenta rotativa conhecida como broca. Este processo é versátil e amplamente utilizado em diversos setores devido à sua eficiência e simplicidade.

As furadeiras são ferramentas versáteis usadas para criar furos em diversos materiais. Eles vêm em diferentes tipos, cada um projetado para aplicações e indústrias específicas. Aqui estão alguns tipos comuns de máquinas de perfuração:

● Máquina de perfuração portátil: São máquinas leves e compactas, projetadas para fácil mobilidade. Eles são adequados para fazer furos em vários locais e são comumente usados em trabalhos de construção e manutenção.

● Máquina de perfuração de bancada: Normalmente fixadas em uma bancada, essas máquinas proporcionam estabilidade e precisão. Eles são preferidos para tarefas de perfuração de uso geral em oficinas e fabricação em pequena escala.

● Máquina de perfuração de pilar: Essas máquinas oferecem maior rigidez e precisão, contando com um pilar ou coluna resistente para sustentação. Eles são ideais para fazer furos em peças maiores e são comumente encontrados em ambientes industriais.

● Máquina de perfuração radial: Uma furadeira radial possui um braço ajustável que pode ser girado ao redor da coluna, proporcionando versatilidade excepcional nas posições de furação. Estas máquinas são particularmente adequadas para manusear peças grandes e pesadas, tornando-as indispensáveis em indústrias como a construção e a metalurgia.

● Máquina de perfuração de grupo: As máquinas de perfuração coletiva são construídas especificamente para fazer vários furos em uma única peça simultaneamente. Sua eficiência brilha em ambientes de produção de alto volume e são frequentemente empregados na fabricação de componentes automotivos e placas de circuito impresso.

● Máquina de perfuração multifuso: TAs furadeiras multifusos são equipadas com múltiplos fusos, o que lhes permite fazer vários furos simultaneamente. Essas máquinas são amplamente utilizadas em indústrias de produção em massa, aumentando significativamente a eficiência e reduzindo os tempos de ciclo.

● Máquina de perfuração de furo profundo: As máquinas de perfuração profunda são especializadas na criação de furos extremamente profundos e precisos. Eles são essenciais nas indústrias aeroespacial e de fabricação de armas de fogo, onde são necessários furos profundos com tolerâncias restritas.

A furação é um processo de usinagem versátil com aplicações em diversos setores. Aqui estão alguns setores-chave onde a perfuração desempenha um papel crucial:

Na indústria automotiva, a perfuração é essencial para criar furos em componentes de motores, peças de transmissão e componentes de chassis. Esses orifícios têm diversas finalidades, desde parafusos de montagem até passagens de fluidos. A perfuração é parte integrante da fabricação de motores, garantindo a montagem de componentes críticos.

Na fabricação de eletrônicos, a perfuração é fundamental para a criação de furos em placas de circuito impresso (PCBs). Esses orifícios acomodam componentes eletrônicos e permitem conexões elétricas. A precisão da perfuração na fabricação de PCBs é crucial para garantir o bom funcionamento dos dispositivos eletrônicos.

A perfuração desempenha um papel vital na indústria da construção, criando furos em concreto, alvenaria e madeira. Esses furos são necessários para instalação de âncoras, fiação elétrica e aplicações de encanamento. A velocidade e a eficiência da perfuração são valiosas em projetos de construção.

A furação oferece diversas vantagens que a tornam um processo de usinagem preferido em diversas situações:

● Velocidade: A perfuração geralmente é rápida, tornando-a ideal para aplicações onde a velocidade é crucial, como a produção em massa. A remoção eficiente do material permite a criação rápida de furos.

● Versatilidade: A perfuração é um processo de usinagem versátil com vários materiais, incluindo metais, madeira, plásticos e cerâmica. Esta adaptabilidade torna-o a escolha preferida para inúmeras tarefas de maquinação em diferentes indústrias.

● Custo-beneficio: A perfuração costuma ser uma solução econômica para criar furos em peças devido à sua simplicidade e eficiência. Os equipamentos e ferramentas necessários para a perfuração são relativamente acessíveis em comparação com processos de usinagem mais especializados.

Embora a perfuração tenha muitas vantagens, também tem as suas limitações:

● Precisão: Embora adequada para muitas aplicações, a perfuração pode não atingir o mesmo nível de precisão que outrasprocessos de usinagem como mandrilamento. A perfuração pode não ser a melhor escolha se forem necessárias tolerâncias extremamente restritas.

● Acabamento de superfície: O acabamento superficial produzido pela perfuração pode não ser tão liso e preciso quanto aquele obtido por processos mais especializados. Isto pode ser uma limitação em aplicações que exigem um acabamento superficial de alta qualidade.

Tedioso é um processo de usinagem de precisão crucial para alcançar precisão e acabamento superficial excepcionais em usinagem CNC (Controle Numérico Computadorizado). Ao contrário da perfuração, que cria furos, a mandrilamento amplia os furos existentes com precisão meticulosa.

Aqui está uma visão geral concisa dos diferentes tipos de máquinas CNC de mandrilamento:

● Perfuração de precisão: Uma operação de corte de ponto único que amplia as aberturas existentes para produzir superfícies cilíndricas internas precisas. Ele pode endireitar e ampliar furos enquanto remove materiais como pequenas lascas.

● Perfuração Horizontal: Utiliza uma ferramenta de corte de ponta única para ampliar com precisão as aberturas da peça existente. Oferece versatilidade em fresamento, furação, alargamento e rosqueamento, especialmente para peças pesadas. As mandriladoras horizontais vêm em vários estilos, incluindo tipo de mesa, tipo plaina, tipo de piso e máquinas de fuso múltiplo.

● Gabarito chato: Cria superfícies cilíndricas internas precisas ampliando as aberturas existentes. Ela utiliza uma fresa de aresta única avançada paralelamente ao eixo do furo dentro de uma peça estacionária, geralmente apresentando uma configuração rígida para mandrilamento de furos profundos.

● Torno Chato: Usado para produzir superfícies cônicas e cilíndricas. Amplia as aberturas existentes movendo uma ferramenta de corte paralela ao eixo de rotação da peça.

● Perfuração Vertical: Produz superfícies cilíndricas ou cônicas internas precisas ampliando as aberturas. As peças giram em torno de um eixo vertical enquanto a ferramenta avança vertical e horizontalmente.

A mandrilamento é um processo de usinagem indispensável em indústrias onde a precisão e a exatidão são fundamentais. Aqui estão alguns setores-chave onde é chato encontrar aplicações críticas:

Na fabricação aeroespacial, onde a segurança e o desempenho não são negociáveis, o mandrilamento é essencial. Este processo é usado para criar furos de precisão em componentes de aeronaves, garantindo que atendam aos rigorosos requisitos da indústria aeroespacial. A perfuração garante o alinhamento preciso de peças críticas.

A indústria automotiva depende do mandrilamento para atingir as tolerâncias precisas exigidas para os furos dos cilindros do bloco do motor. A perfuração garante que os componentes do motor se encaixem perfeitamente, contribuindo para o desempenho e longevidade ideais do motor. Numa indústria onde a fiabilidade é fundamental, a chatice desempenha um papel vital.

A mandrilamento oferece diversas vantagens distintas, tornando-a a escolha preferida em cenários de usinagem específicos:

● Precisão e exatidão: A mandrilamento se destaca por alcançar tolerâncias extremamente restritas, tornando-a ideal para aplicações onde a precisão é fundamental. A capacidade de atender a requisitos dimensionais rigorosos é uma marca registrada do processo de mandrilamento.

● Acabamento de superfície: Uma das vantagens mais significativas da mandrilamento é o excepcional acabamento superficial que ela proporciona. A superfície usinada é lisa, precisa e livre de imperfeições. Este atributo é crucial em indústrias como a fabricação de dispositivos médicos, onde a higiene e a qualidade do produto são críticas.

● Redondeza: A perfuração pode melhorar significativamente a circularidade de um furo. Isto garante que os componentes usinados atendam às especificações desejadas, especialmente em aplicações onde os componentes devem girar suavemente, como na produção de rolamentos e engrenagens.

Embora a mandrilamento ofereça precisão e acabamento superficial notáveis, ela também tem suas limitações:

● Tamanho: Criar buracos em áreas de difícil acesso com técnicas chatas pode ser um desafio.

● Compatibilidade de materiais: Alguns materiais podem ser muito duros ou quebradiços para as ferramentas de corte usadas em mandriladoras.

● Formas: O processo pode não ser adequado para criar formas internas complexas ou furos muito pequenos.

A eficácia da mandrilamento depende da seleção da ferramenta, das capacidades da máquina e das características da peça.

Furação e mandrilamento são dois processos de usinagem distintos que atendem a finalidades diferentes na usinagem CNC (Controle Numérico Computadorizado). Abaixo, fornecemos uma comparação e contraste detalhado entre mandrilamento e perfuração, destacando suas principais diferenças:

Aspecto | Tedioso | Perfuração |

Propósito | Para ampliar/aumentar o diâmetro de um furo existente. | Para criar um furo em uma peça de trabalho. |

Ferramenta de corte | Barra chata. | Broca. |

Diâmetro do furo | Usado para aumentar o diâmetro de um furo existente. | Limitado pelo diâmetro da broca. |

Forma do furo | Freqüentemente usado para criar furos cônicos. | Geralmente cilíndrico, mas pode ser cônico com brocas especializadas. |

Ordem de Operação | Realizado após perfuração; requer um furo pré-existente. | Normalmente, o primeiro passo é a usinagem do furo, mas a centralização pode ser feita antes da furação. |

AxialAjuste de comprimento | Mergulhar é impossível com uma ferramenta chata; o comprimento do furo não pode ser aumentado. | Pode estender o comprimento do buraco mergulhando. |

Arestas de corte | Fresa de ponta única com uma aresta de corte principal. | Cortador multiponto com duas ou mais arestas de corte. |

Velocidade de classificação da ferramenta | Baixa velocidade nominal da ferramenta em operações de mandrilamento. | Alta velocidade nominal da ferramenta em operações de perfuração. |

Taxa de remoção de material | Menor taxa de remoção de material em comparação com a perfuração. | Alta taxa de remoção de material na furação. |

Limitação do diâmetro do furo | A furação é usada especificamente para aumentar o diâmetro do furo. | Limitado ao diâmetro da broca. |

Acabamento de superfície | Fornece um melhor acabamento superficial do furo em comparação com a perfuração. | O acabamento da superfície do furo pode não ser tão bom. |

Ao decidir entre furação e mandrilamento para seu projeto de usinagem CNC, é essencial considerar vários fatores críticos para garantir que você alcance os resultados desejados. Aqui estão os principais fatores a serem considerados:

Tolerâncias e especificações são aspectos fundamentais de qualquer projeto de usinagem. Eles determinam o desvio permitido das dimensões ideais e determinam a precisão necessária para o produto acabado. Aqui está uma análise mais detalhada:

Aspecto | Perfuração | Tedioso |

Tolerâncias e Especificações | Requer uma escolha cuidadosa de brocas e pode precisar de processos adicionais, como alargamento, para tolerâncias mais restritas. | Oferece precisão superior e é mais adequado para tolerâncias extremamente restritas e requisitos dimensionais específicos. |

A precisão dimensional e o acabamento superficial são cruciais para a funcionalidade e estética das peças usinadas. Considere como esses fatores se alinham aos objetivos do seu projeto:

Aspecto | Perfuração | Tedioso |

Acabamento superficial e precisão dimensional | O acabamento superficial pode não atender aos requisitos de alta precisão. | Oferece excepcional acabamento superficial e precisão dimensional, ideal para aplicações críticas. |

Diferentes materiais apresentam diversos desafios e características de usinagem. A escolha do material influencia a adequação da perfuração ou mandrilamento:

Aspecto | Perfuração | Tedioso |

Tipo de material | Adequado para vários materiais, mas pode exigir diferentes materiais e revestimentos de broca. | Mais adequado para materiais onde a precisão e o acabamento superficial são essenciais, como metais e compósitos. |

Considere a profundidade e o tamanho dos furos que você precisa criar. Esses fatores impactam a escolha entre perfuração e mandrilamento:

Aspecto | Perfuração | Tedioso |

Tamanho e profundidade do furo | Ideal para furos menores com profundidade limitada. | Ideal para ampliar furos existentes e usinar furos maiores e mais profundos com precisão. |

O volume de produção e a velocidade necessária para sua operação de usinagem são considerações fundamentais:

Aspecto | Perfuração | Tedioso |

Volume e velocidade de produção | Adequado para configurações de produção de alto volume com criação rápida de furos. | É mais adequado para volumes de produção mais baixos ou aplicações especializadas que exigem precisão. |

Certifique-se de ter os equipamentos e ferramentas necessários para o processo de usinagem escolhido:

Aspecto | Perfuração | Tedioso |

Equipamentos e ferramentas disponíveis | Requer máquinas de perfuração e brocas apropriadas. | Requer mandriladoras e barras de mandrilar especializadas. |

Na usinagem CNC, a escolha entre mandrilamento e furação depende do delicado equilíbrio entre precisão e eficiência. A mandrilamento se destaca por alcançar tolerâncias rígidas e acabamentos superficiais impecáveis, enquanto a furação é a opção ideal para criação rápida de furos.

Os maquinistas e engenheiros CNC devem avaliar cuidadosamente os requisitos do projeto para fazer a escolha certa e produzir peças de alta qualidade para muitas indústrias. À medida que a tecnologia avança, as técnicas de usinagem CNC evoluirão, oferecendo ainda maior precisão e eficiência nas operações de mandrilamento e furação.

CNC Yangsen é seu parceiro de confiança nesta jornada, oferecendo uma ampla gama de ferramentas de precisão e suporte inabalável. Com o CNC Yangsen ao seu lado, você pode desbloquear o verdadeiro potencial da usinagem CNC, alcançando níveis de precisão e eficiência que antes eram inimagináveis.