Você acha que conversas incômodas estão atrapalhando seus projetos de usinagem, dificultando a obtenção da precisão necessária? Chatter, aquelas vibrações irritantes durante a usinagem, podem ser uma verdadeira dor de cabeça. Mas não tema!

Este guia responderá aos seus problemas de usinagem com dez soluções simples. Desde a escolha das ferramentas certas até o ajuste das velocidades de corte, mostraremos como superar as vibrações e tornar seu trabalho de usinagem preciso e eficiente.

Então, leia o artigo para eliminar a tagarelice e ter precisão em seus projetos!

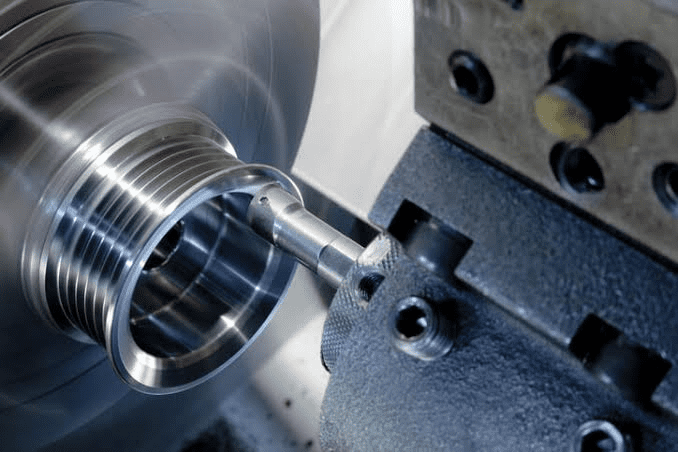

A vibração na usinagem é um problema generalizado e problemático que pode prejudicar significativamente a precisão, a eficiência e a qualidade das operações de usinagem.

Em sua essência, a vibração é caracterizada por vibrações erráticas e indesejadas que afetam o processo de usinagem. Essas vibrações se manifestam como movimentos rápidos e de pequena escala da ferramenta de corte e da peça que ocorrem de forma descontrolada. Como resultado, o resultado está longe do acabamento preciso e suave que a usinagem se esforça para alcançar.

A analogia com a caligrafia trêmula é bastante adequada. Assim como sua caligrafia se torna ilegível e irregular quando sua mão treme enquanto escreve, a superfície da peça durante a usinagem fica manchada com padrões irregulares e desagradáveis devido ao tremor descontrolado e às vibrações causadas pela vibração.

Essas vibrações podem emanar de diversas fontes dentro do sistema de usinagem, como a ferramenta de corte, a própria máquina-ferramenta ou até mesmo o material que está sendo trabalhado. Quando estes elementos não estão devidamente sincronizados e harmonizados, as vibrações resultantes podem prejudicar o processo de usinagem.

As consequências da conversa vão além de meras preocupações estéticas. Eles se aprofundam no domínio da funcionalidade, custo e eficiência. A vibração pode causar desgaste prematuro e danos às ferramentas de corte, necessitando de substituições frequentes e aumentando os custos operacionais.

Isso pode comprometer a precisão dimensional das peças usinadas, tornando-as inutilizáveis para aplicações críticas. Além disso, a trepidação muitas vezes força os operadores a reduzir as velocidades de corte e as taxas de avanço, prolongando os tempos de usinagem e diminuindo a produtividade geral.

O Chatter vem em diferentes formas, e compreender esses tipos é essencial para uma mitigação eficaz:

A vibração regenerativa é uma vibração da ferramenta que ocorre devido a uma interação cíclica entre a ferramenta de corte e a peça de trabalho. Imagine um cenário onde a ponta da ferramenta encontra o material da peça em uma frequência específica.

Se as vibrações geradas por esta interação corresponderem à frequência natural da máquina ou da própria ferramenta, pode ocorrer um ciclo de vibração auto-reforçado. Isto significa que a ferramenta reengata continuamente na peça de trabalho no mesmo ponto problemático, provocando vibrações amplificadas. A vibração regenerativa geralmente produz um padrão rítmico distinto na superfície usinada.

Outro tipo de vibração de ferramenta é a vibração induzida por fricção. Neste caso, a vibração surge devido ao movimento stick-slip entre a ferramenta e a peça de trabalho. Quando há um desequilíbrio nas forças envolvidas no processo de corte, a ferramenta pode aderir momentaneamente à peça e depois se soltar repentinamente, causando vibrações. Essas vibrações irregulares levam ao movimento errático da ferramenta e ao acabamento superficial.

A vibração modal, ou vibração estrutural, está principalmente ligada às frequências ressonantes inerentes da máquina-ferramenta e da peça de trabalho. Quando as condições de usinagem se alinham com uma dessas frequências naturais, ocorre um efeito de ressonância.

Esta ressonância resulta em vibrações intensificadas que, se não forem tratadas, podem levar a problemas de usinagem significativos. A vibração modal é normalmente caracterizada por vibrações de baixa frequência que afetam toda a estrutura da máquina.

A vibração forçada ocorre quando forças externas, como uma peça desequilibrada ou fixação irregular, induzem vibrações na peça de trabalho. Essas vibrações podem se propagar pela peça, causando irregularidades na superfície usinada. Ao contrário da vibração modal, que envolve a dinâmica interna da máquina e da peça, a vibração forçada decorre de influências externas.

Evitar ou reduzir vibrações na usinagem não significa apenas obter um processo mais suave; traz uma infinidade de benefícios que impactam a qualidade, a eficiência e a relação custo-benefício de suas operações. Aqui estão algumas vantagens principais:

· Acabamento superficial aprimorado: A usinagem sem vibração resulta em um acabamento superficial superior na peça de trabalho. Isto é particularmente crucial em indústrias como a aeroespacial e a médica, onde superfícies precisas e lisas não são negociáveis.

· Vida útil prolongada da ferramenta: O desgaste reduzido da ferramenta e a vida útil prolongada da ferramenta são subprodutos naturais da prevenção de vibrações. Isso significa menos substituições de ferramentas, menores custos com ferramentas e maior eficiência de usinagem.

· Precisão Dimensional Melhorada: A vibração pode levar aimprecisões dimensionais em peças usinadas. Evitar vibrações garante que os componentes atendam a tolerâncias e especificações rigorosas, reduzindo o risco de peças rejeitadas e retrabalho.

· Maior produtividade: Com a trepidação fora da equação, os processos de usinagem podem ser executados em velocidades e avanços mais elevados, resultando em tempos de ciclo mais curtos e maior produtividade.

· Economia de custos: O impacto cumulativo da redução do desgaste da ferramenta, da melhoria da produtividade e da minimização do retrabalho leva a economias de custos significativas ao longo do tempo.

A vibração na usinagem é mais do que apenas um ruído irritante; tem uma cascata de efeitos adversos que podem comprometer a qualidade, a eficiência e a economia do processo de usinagem. Compreender estas consequências é crucial para que os mecânicos e os fabricantes possam apreciar a importância de abordar questões relacionadas com a vibração. Aqui estão as principais consequências da vibração na usinagem:

· Acabamento superficial irregular: vibrações induzidas por trepidação resultam em movimentos erráticos da ferramenta, deixando padrões irregulares e indesejados na superfície usinada. Isto afeta negativamente a estética do produto acabado, tornando-o inadequado para aplicações de alta precisão.

· Rugosidade da superfície: A trepidação pode causar rugosidade em microníveis na superfície da peça de trabalho, o que é inaceitável em aplicações que exigem superfícies lisas e polidas, como peças automotivas, componentes aeroespaciais e dispositivos médicos.

· Vida útil reduzida da ferramenta: As vibrações geradas durante a vibração aumentam as taxas de desgaste da ferramenta, reduzindo a vida útil das ferramentas de corte. Trocas frequentes de ferramentas resultam em aumento de custos com ferramentas e tempo de inatividade da máquina.

· Lascamento e quebra da borda: A trepidação pode causar tensões localizadas na borda da ferramenta, causando lascamento ou quebra. Isso não apenas exige a substituição da ferramenta, mas também pode resultar em peças descartadas.

· Velocidade de usinagem mais lenta: Para mitigar a trepidação, os maquinistas geralmente reduzem as velocidades de corte e as taxas de avanço, retardando o processo de usinagem. Este tempo de ciclo prolongado diminui a produtividade geral.

· Aumento do tempo de ciclo: A necessidade de passagens adicionais para corrigir defeitos superficiais induzidos por trepidação contribui para tempos de ciclo mais longos, afetando os cronogramas de produção e os compromissos de entrega.

Evitar ou minimizar vibrações na usinagem é crucial para alcançar resultados ideais na fabricação de precisão. Aqui estão dez estratégias eficazes para ajudá-lo a lidar e mitigar os efeitos perturbadores da vibração, garantindo que seus processos de usinagem funcionem de maneira suave e eficiente.

Uma das etapas fundamentais para evitar conversas é selecionar a ferramenta certa para o trabalho. O material, a geometria e a condição da ferramenta desempenham um papel significativo no controle de vibração. Certifique-se de que suas ferramentas estejam perfeitas, com arestas de corte afiadas e geometrias adequadas para minimizar a probabilidade de trepidação.

Uma máquina bem conservada e configurada corretamente é essencial para a redução de vibrações. Inspecione e mantenha regularmente seu equipamento de usinagem para garantir estabilidade e rigidez. Verificar o alinhamento dos componentes da máquina, como o fuso, é crucial para minimizar vibrações que podem causar vibração.

Ao manter sua máquina em ótimas condições, você minimiza o risco de vibrações indesejadas que podem causar vibração. É como ter uma bancada robusta para fazer artesanato; uma mesa instável não serve. Preste atenção especial ao alinhamento de componentes críticos da máquina, como o fuso, pois seu alinhamento adequado é crucial para minimizar vibrações e garantir uma experiência de usinagem suave e sem vibrações.

Fixar ou fixar com segurança a peça de trabalho é fundamental para evitar qualquer movimento indesejado durante a usinagem. Técnicas adequadas de fixação da peça, como mandíbulas macias, ajudam a distribuir uniformemente as forças de fixação, reduzindo o risco de interrupções induzidas por trepidação.

O ajuste fino dos parâmetros de corte é um aspecto fundamental para evitar vibrações. Ajustar a velocidade de corte, a taxa de avanço e a profundidade de corte para valores ideais é fundamental. Seguir as diretrizes de parâmetros de corte recomendadas para materiais e ferramentas específicos é essencial para uma usinagem sem vibrações.

O planejamento eficaz de percursos pode evitar trepidações. Evite mudanças bruscas de direção, pois podem causar vibrações. A utilização de caminhos de ferramentas adaptativos e algoritmos de suavização garante que a ferramenta mantenha um envolvimento consistente, reduzindo as chances de trepidação.

Investir em porta-ferramentas antivibração e sistemas de amortecimento é uma medida proativa para absorver e mitigar vibrações. Esses sistemas atuam como amortecedores, reduzindo o impacto das vibrações no processo de usinagem. Além disso, o uso de amortecedores de massa sintonizados ou isoladores de vibração pode minimizar os efeitos de ressonância.

A aplicação adequada de refrigerantes e lubrificantes tem dois propósitos: reduzir o atrito e dissipar o calor. Ambos os fatores podemcontribuir para a conversa. A manutenção de um sistema de resfriamento eficaz garante a estabilidade da temperatura, mitigando os riscos de trepidação.

Reduzindo o balanço da ferramenta, a distância entre o porta-ferramenta e a aresta de corte aumenta a estabilidade da ferramenta. Saliências mais longas da ferramenta são mais propensas a deflexões e vibrações. Usar porta-ferramentas mais curtos é uma estratégia eficaz.

É fundamental equipar os operadores e maquinistas com as habilidades necessárias para reconhecer e resolver problemas de vibração. Programas de treinamento que enfatizam técnicas de reconhecimento e resolução de conversas são essenciais para o gerenciamento proativo de conversas.

A implementação de sistemas avançados de detecção de vibração, como sensores e software de monitoramento, pode identificar a vibração à medida que ela ocorre. Sistemas de controle em tempo real que ajustam parâmetros de usinagem dinamicamente para mitigar vibrações também são acréscimos valiosos à sua configuração de usinagem. Esses sistemas permitem respostas adaptativas às mudanças nas condições de usinagem, garantindo que as interrupções relacionadas às vibrações sejam mantidas sob controle.

A seleção e configuração de ferramentas são fundamentais na batalha contra vibrações durante os processos de usinagem. Pense nisso como escolher o pincel e a tela certos para uma obra-prima; as ferramentas erradas podem levar a uma experiência caótica e frustrante. Aqui está uma análise mais detalhada da importância da seleção e configuração da ferramenta para evitar ou reduzir vibrações:

Materiais diferentes requerem ferramentas diferentes. Selecionar o material e a geometria da ferramenta corretos para o material que você está usinando é crucial. Assim como usar o pincel certo para um determinado tipo de tinta, a ferramenta deve corresponder às propriedades do material para minimizar o risco de trepidação.

Algumas ferramentas de corte vêm equipadas com recursos de amortecimento de vibrações. Esses recursos atuam como amortecedores, reduzindo o impacto das vibrações na ferramenta. A escolha de ferramentas com tais atributos pode contribuir muito para a redução de trepidação.

Garantir que a ferramenta esteja instalada corretamente é fundamental. É como montar sua tela em um cavalete; uma base estável é essencial para a precisão. Fixar adequadamente a ferramenta no porta-ferramenta e certificar-se de que ela esteja corretamente alinhada reduz as chances de vibrações da ferramenta que podem causar vibração.

Porta-ferramentas desequilibrados podem exacerbar a vibração. O balanceamento de porta-ferramentas adicionando contrapesos ou usando porta-ferramentas balanceados com precisão ajuda a manter a estabilidade durante a usinagem, evitando vibrações.

Prestando atenção meticulosa à seleção e configuração de ferramentas, você pode se equipar com os “pincéis e telas” certos para sua obra-prima de usinagem. Essa abordagem proativa não apenas minimiza o risco de trepidação, mas também prepara o terreno para operações de usinagem mais suaves, precisas e eficientes.

Nosso Centros de usinagem verticais CNC não são apenas máquinas, mas seus aliados na batalha contra a tagarelice. A excepcional estabilidade, precisão e sistemas de controle avançados dessas máquinas funcionam harmoniosamente para evitar interrupções relacionadas a vibrações.

Com nossos produtos, você pode confiar que seus processos de usinagem funcionarão sem problemas, proporcionando resultados de alta qualidade sem as dores de cabeça de defeitos induzidos por vibração. Invista em nossos centros de usinagem CNC e experimente a diferença em uma usinagem sem vibrações.

A usinagem CNC usa ferramentas controladas por computador para moldar e cortar materiais com precisão. A vibração é uma preocupação na usinagem CNC porque se refere às vibrações indesejadas que podem afetar a qualidade do produto acabado. Essas vibrações podem causar irregularidades na superfície, desgaste da ferramenta e redução da eficiência da usinagem.

A vibração pode ter vários efeitos negativos nas peças usinadas. Isso pode resultar em acabamentos superficiais irregulares, imprecisões dimensionais e até mesmo danos à ferramenta. Esses problemas podem levar a componentes rejeitados ou abaixo da média, aumento dos custos de produção e atrasos.

Quais são alguns sinais comuns de vibração durante a usinagem CNC?

Os sinais de vibração incluem ruídos incomuns da máquina, vibrações da ferramenta, movimento errático da ferramenta e defeitos de acabamento superficial. Os operadores também podem notar desgaste da ferramenta ou falha prematura, indicando problemas relacionados à trepidação.

Como os centros de usinagem CNC podem ajudar a mitigar a vibração?

Centros de usinagem CNC com sistemas de controle avançados, rigidez e estabilidade podem ajudar a mitigar vibrações. Essas máquinas oferecem controle preciso sobre os parâmetros de corte, engajamento da ferramenta e planejamento do percurso da ferramenta. Além disso, algumas máquinas são equipadas com mecanismos de detecção e supressão de vibração para lidar com a vibração à medida que ela ocorre.

Existem materiais específicos mais propensos a trepidação na usinagem CNC?

Sim, alguns materiais são mais propensos a trepidação devido às suas propriedades. Por exemplo, materiais com baixa condutividade térmica, altadureza ou flexibilidade podem ser mais desafiadoras de usinar sem induzir vibração. As estratégias de usinagem e as ferramentas podem precisar ser ajustadas para tais materiais.