As cabeças de fresagem angular são o coração da produção avançada; eles criam a própria precisão. Neste blog, 'Mastering Angle Milling Heads: Em nosso livro 'A Guide to Advanced Manufacturing', vamos mais fundo.

Nossa exploração é exaustiva e inclui tipos, aplicações e abordagens de configuração. Nosso objetivo é tornar ideias complexas claras e descomplicadas.

Cada parte é intercalada com detalhes técnicos facilmente tornando a experiência acessível. Faça um passeio agradável pela mecânica de precisão.

O papel das cabeças de fresagem angular no processo de usinagem é possibilitar a precisão e a eficiência na criação de cortes angulares e detalhes nas peças. Este guia analisa vários tipos de cabeças de fresamento angular, seus usos e detalhes técnicos associados a cada tipo.

Os ângulos de corte são feitos na peça por fresas de ângulo único. Eles são construídos para criar ângulos de chanfro, utilizados principalmente em atividades de chanframento, chanfro e preparação de cordões de solda.

O tamanho da face de corte e o ângulo da aresta dessas fresas podem ser diferentes, e esta última característica é muito importante para que os maquinistas obtenham a precisão certa em seus projetos.

Um cortador de ângulo duplo é definido por duas superfícies angulares, que se unem na ponta. Eles são usados principalmente para operações complicadas, como usinagem de canais, rosqueamento e fresamento de canais em V.

Os ângulos duplos proporcionam flexibilidade nas operações de usinagem, portanto, são a ferramenta estratégica em tarefas complexas de usinagem de cortes angulares.

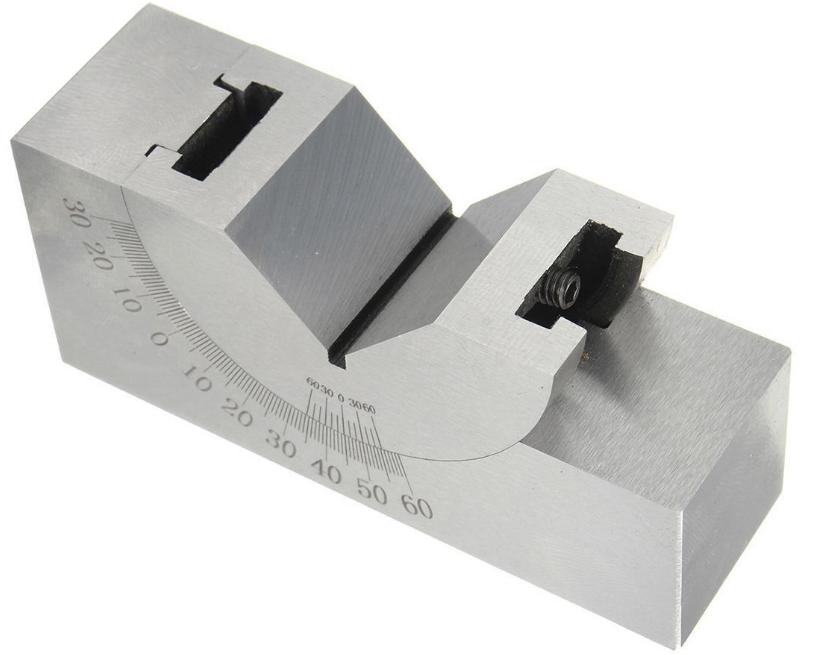

As cabeças de fresagem com ângulo ajustável oferecem flexibilidade e ajuste para operações de usinagem personalizadas e de precisão. A cabeça ajustável dessas cabeças pode ser definida em diferentes ângulos devido ao qual um maquinista pode usar uma ferramenta para cortes em vários ângulos, o que é bastante útil para melhorar o fluxo de trabalho e diminuir o tempo de troca de ferramenta.

As cabeças de fresagem de ângulo fixo são caracterizadas por um ângulo fixo, frequentemente usado para tarefas que exigem que o mesmo ângulo seja constante o tempo todo. Garantem tenacidade e confiabilidade, desta forma o ângulo é preservado e inalterado durante o processo de retificação, proporcionando precisão na produção em massa.

Recurso | Cortadores de ângulo único | Cortadores de ângulo duplo | Cabeças ajustáveis | Cabeças Fixas |

Ângulos de corte | 45° a 90° | 30° a 120° | Varia | Fixo |

Formulários | Entalhamento, Chanframento | Chanfros traseiros, ranhuras em V | Diversificado | Específico |

tipo de material | HSS, Carboneto | HSS, Carboneto | HSS, Carboneto | HSS, Carboneto |

Flexibilidade | Baixo | Moderado | Alto | Nenhum |

Tempo de preparação | Curto | Curto | Longo | Mais curto |

Precisão | Alto | Alto | Ajustável | Altíssima |

Tabela sobre tipos de cabeças de fresamento angular!

O material das fresas angulares é de grande importância definindo seu desempenho e aplicabilidade para diversas tarefas de usinagem. Os materiais típicos que oferecem vários níveis de dureza, resistência ao calor e longa vida útil são aço rápido (HSS), metal duro e cobalto.

O número de canais, o formato das arestas de corte e o ângulo da hélice definem a geometria das fresas angulares e são cruciais para o desempenho da fresa. Os formatos característicos definem a eficiência da fresa na remoção de cavacos, controle de calor e qualidade geral de corte.

As fresas angulares são frequentemente revestidas com substâncias como nitreto de titânio (TiN) ou nitreto de alumínio e titânio (AlTiN) para melhorar sua dureza e resistência ao desgaste e ao calor. Os revestimentos melhoram a vida útil da ferramenta e seu desempenho em altas velocidades.

As fresas angulares estão disponíveis em diversos tamanhos, que são escolhidos em função da necessidade específica da tarefa e do material a ser usinado. O diâmetro e comprimento da fresa devem ser adequados às referências da fresadora e aos tamanhos da peça.

O posicionamento correto das cabeças de fresagem angular é muito importante para obter cortes exatos e limpos. O desalinhamento pode resultar em diferenças de usinagem e desgaste excessivo da ferramenta e possível destruição da peça. Portanto, o alinhamento deve ser verificado e ajustado regularmente.

A calibração dos equipamentos de fresagem angular garante que a máquina trabalhe dentro das tolerâncias definidas. Esta operação é muito importante para controlar a precisão dos cortes e a qualidade geral das peças usinadas.

A ferramenta certa para fresamento angular é escolhida com base no material da peça, tipo de corte e capacidades da fresadora. A escolha correta da ferramenta é crucial para uma usinagem produtiva e de qualidade.

Ter o ajuste da velocidade da operação de fresamento é muito importante para a otimização do processo de corte. Vários materiais e tipos de cortes necessitam de velocidades diferentes para otimizar o desempenho do cortador e prolongar a sua vida útil.

O avanço no fresamento angular deve ser ajustado com precisão às propriedades do material e ao acabamento da peça. O controle adequado das taxas de avanço pode ter grande efeito na qualidade do corte e na eficiência do processo de usinagem.

O fresamento concordante é mais preferível ao usar uma fresa que gira na mesma direção do avanço devido à sua capacidade de fazer cortes limpos e manusear cavacos com eficiência. Este método também apresenta menor recuo e pode aumentar a vida útil da fresa.

O fresamento convencional, pelo fato da fresa girar contra o avanço, é aplicado quando o uso do fresamento concordante é impossível devido à rigidez ou folga da máquina. Mesmo que possa ser mais difícil do ponto de vista do controle de cavacos, há situações em que esta opção é necessária.

O fresamento helicoidal é um processo dinâmico no qual a ação de corte é realizada pelo movimento helicoidal da fresa. Este método é particularmente adequado para rosqueamento ou corte de canais helicoidais, mas precisa de configuração e ajuste mais cuidadosos para garantir a precisão.

Por outro lado, o fresamento de perfis é realizado moldando os contornos externos ou perfis de uma peça. Este método é complicado porque precisa de caminhos de ferramenta precisos e, às vezes, também de múltiplas passagens para obter o perfil adequado corretamente.

O conhecimento dos fundamentos do código G, a linguagem de programação Máquinas CNC é crucial para preparar e iniciar operações de fresagem angular. O código G controla o movimento da máquina, a velocidade de corte e as direções a seguir.

Em Usinagem CNC, O código M é usado para operar os recursos de hardware da máquina, por ex. fluxo de refrigerante ou velocidade do fuso. O uso ideal do código M é essencial para melhorar a eficiência e a segurança dos processos de fresamento angular.

O software de simulação ajuda os maquinistas a ver e testar sua programação CNC antes do início do fresamento. Este é um passo muito importante para evitar erros e obter um processo de usinagem ideal.

Estratégias de otimização da programação CNC para uma operação de fresadora angular podem melhorar substancialmente a produtividade e o resultado. As táticas poderiam incluir modificação de rotas de corte, mudança de velocidade e avanço e a introdução de soluções de ferramentas avançadas.

As máquinas CNC tornam possíveis operações modernas de fresagem. Eles oferecem a precisão e a capacidade de gerenciamento necessárias para realizar cortes chanfrados difíceis e garantem a qualidade dos trabalhos de usinagem.

As fresas são instrumentos essenciais no fresamento angular, destinadas a realizar diversas funções de corte. As fresas selecionadas de acordo com a necessidade do trabalho são fundamentais para o sucesso.

Dispositivos de fixação de peças são dispositivos que mantêm a peça estável quando a fresadora está em operação. Os dispositivos corretamente escolhidos e instalados são necessários para garantir precisão e ausência de movimento ou escorregamento durante o corte.

Os sistemas de refrigeração desempenham um papel crítico no controle da temperatura durante as operações de fresamento. Eles auxiliam no controle do calor, diminuem o desgaste da ferramenta e melhoram a qualidade da superfície, removendo os cavacos e resfriando a zona de corte.

Pode ocorrer deflexão da ferramenta durante o fresamento, o que influencia a precisão do corte. Entre os fatores que causam a deflexão, devem ser mencionados o comprimento, o diâmetro e o material da ferramenta. Os fatores que os afetam devem ser compreendidos e gerenciados para a preservação da precisão.

O controle do calor durante o fresamento é importante o suficiente para evitar danos à ferramenta e/ou à peça. O controle eficiente do calor proporciona maior vida útil da ferramenta e melhor qualidade de acabamento.

A obtenção de um acabamento superficial de alta qualidade depende da regulação precisa dos parâmetros de fresamento e do estado da ferramenta. O acabamento superficial é um fator importante em relação aos aspectos estéticos e funcionais de uma peça usinada.

O MRR deve ser otimizado para alcançar eficiência sem comprometer a qualidade. O aumento do MRR pode acelerar o tempo de produção, mas pode prejudicar o acabamento superficial e a vida útil da ferramenta.

Instrumentos de medida como paquímetros, micrômetros e também CMMs (Máquinas de Medição por Coordenadas) são muito importantes para verificar as dimensões e ângulos das peças usinadas e garantir que estejam de acordo com as especificações definidas.

A calibração das fresadoras deve ser realizada regularmente para garantir exatidão e precisão durante as operações de usinagem. A calibração é o que faz a máquina funcionar como deveria e criar peças dentro das tolerâncias permitidas.

A compensação de erros implica um ajuste fino do processo da máquina para neutralizar os erros conhecidos da geometria da ferramenta ou das funções da máquina. Esta tradição é essencial para obter a máxima precisão no fresamento angular.

A eficácia do controle do processo de fresamento angular requer controle e ajuste em tempo real dos parâmetros de usinagem para manter o desempenho correto. Isso envolve controlar velocidades, alimentações e sistemas de resfriamento para garantir uniformidade e qualidade durante todo o processo de produção.

Durante a análise abrangente das cabeças de fresamento angular, consideramos diferentes classes delas, desde fresas simples de ângulo único até cabeças ajustáveis multifuncionais.

Abordamos os materiais, a geometria da fresa e a seleção e configuração adequada da ferramenta para obter ótimos resultados de usinagem. Tenha em mente que a arte das cabeças de fresagem angular pode melhorar significativamente a precisão e a produtividade da sua produção.

Para obter mais detalhes e respostas avançadas em fresamento angular, visite CNCYANGSEN. Leve suas capacidades de fabricação a um nível mais alto usando o avanço das cabeças de fresamento angular atuais.