Funcionamento eficiente Máquina plaina CNC peças e funções são claramente obrigatórias. Este blog é baseado em estratégias práticas. Abordaremos calibração, lubrificação e atualizações de software.

A precisão é fundamental. As técnicas serão apresentadas em profundidade. Atualize sua plaina CNC para obter melhores resultados. Tudo bem, vamos nos aprofundar nos detalhes!

A parte inferior da plaina CNC é onde os servomotores e outras peças vitais são posicionadas para uma base estável. É composto por placas de aço fabricadas com precisão que aumentam a resistência e a integridade da construção.

Através de amortecedores de vibração, colocados de forma inteligente, o ruído operacional é minimizado. A base pode conter reservatórios de refrigerante para controle de temperatura.

A estrutura da máquina é reforçada e os trilhos-guia e a mesa de trabalho são então montados. Sensores integrados verificam a precisão da posição.

A base do dispositivo possui sistemas hidráulicos que permitem um movimento suave. O projeto é composto por sistemas de descarte de cavacos para organização. Fontes de alimentação embutidas na base garantem um carregamento regular.

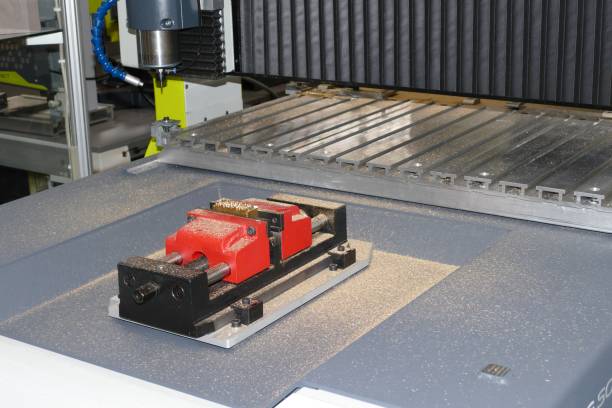

A mesa da plaina CNC funciona sobre trilhos guia, acionada por motores de passo. Contém ranhuras em T para fixação de peças de trabalho. A suavidade do movimento da mesa é possível graças aos rolamentos de precisão. Os codificadores incorporados rastreiam o posicionamento com alta precisão.

Possui uma superfície endurecida para maior longevidade. Os limites de movimento podem ser definidos por um batente ajustável. Os mecanismos de fixação também estão integrados. Um canal de lubrificação integrado reduz o atrito. É resistente à carga pesada sem qualquer deformação.

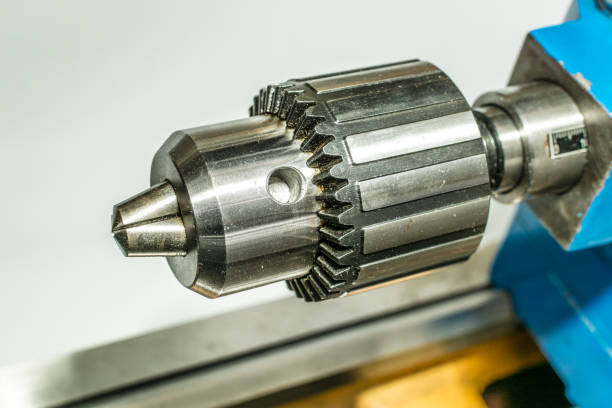

A cabeça de corte de uma plaina CNC foi projetada para acomodar várias ferramentas de corte. Em operação, gira em alta velocidade, acionado pelo motor do fuso principal. Os porta-ferramentas que estão na cabeça de corte sempre garantirão o posicionamento adequado da ferramenta.

Este recurso de troca rápida de ferramentas permite alternar facilmente entre diferentes ferramentas. Rolamentos de alta qualidade facilitam uma rotação perfeita. Os dutos de aquecimento compostos evitam o superaquecimento. O design da cabeça de corte melhora a precisão através da redução da vibração.

Os sensores detectam a velocidade de rotação e o desgaste da ferramenta. Seu tamanho pequeno foi projetado para ter o melhor desempenho. A cabeça de corte permite uma remoção precisa e completa do material.

O motor de uma plaina CNC aciona o fuso rotativo e os mecanismos de alimentação. Ele vem com um inversor de frequência variável (VFD) para regulação de velocidade. A saída de alto torque fornece potência para tarefas de corte pesadas. A estrutura do motor inclui sistemas de proteção térmica.

Ao se conectar à unidade de controle, permite variações de velocidade muito precisas. Os ventiladores de resfriamento eliminam o problema de superaquecimento que surge durante a operação. Os isoladores de vibração diminuem o ruído audível do maquinário. Integradores que usam codificadores fornecem feedback em tempo real.

Os parafusos de avanço da plaina CNC fornecem movimento linear preciso. Conhecidos como aço endurecido, eles não se desgastam tão facilmente. O movimento ao longo dos trilhos é garantido por rolamentos lineares. Os sistemas de lubrificação integrados diminuem o atrito entre os componentes conectados.

Os sensores de posição podem seguir com precisão o movimento. Os trilhos são dispostos com precisão de alinhamento a laser. Eles são projetados para suportar a carga da mesa e também da peça de corte. Os amortecedores de vibração reduzem a mitigação da vibração.

As peças da plaina CNC requerem lubrificação regular para funcionar. Aplique óleo nos rolamentos lineares, trilhos-guia e parafusos de avanço. Instale um sistema de lubrificação automática com dosagem adequada. Realizar inspeções programadas dos níveis de óleo nos reservatórios para garantir o abastecimento ininterrupto.

Verifique e limpe os canais de lubrificação para garantir que não estejam bloqueados. Use apenas os melhores lubrificantes para facilitar uma operação tranquila. Lubrifique os fusos e os parafusos esféricos para reduzir o atrito.

Certifique-se de que ele seja aplicado a todos os elementos móveis. Esforce-se para obter a melhor viscosidade para o funcionamento adequado. A vida útil dos componentes é aumentada pela lubrificação adequada.

Quando os componentes da plaina CNC estão alinhados, a precisão aumenta. Use um relógio comparador para verificar o paralelismo da tabela. Ajuste os trilhos guia usando ferramentas de alinhamento a laser. Calibre o alinhamento do eixo do fuso com níveis de precisão. Inspecione e, se necessário, ajuste o desalinhamento nas cabeças de corte.

Use calibradores de folga para medições específicas. Alinhe o eixo do motor com uma régua. Certifique-se frequentemente de que as esteiras estejam alinhadas para evitar desgaste excessivo.

Mantenha tolerâncias rigorosas para cada peça. O alinhamento correto leva a um aumento na precisão e produtividade na área de usinagem.

A limpeza repetida das peças da plaina CNC ajuda a evitar entupimentos. Instale ar comprimido ao longo dos trilhos-guia para remover os detritos. Use lenços industriais para limpar as superfícies das mesas. Descarregue os cavacos dos alojamentos da cabeça de corte. Configure uma unidade de vácuo para limpar a base e o motor.

Limpe os painéis de controle e telas com frequência. Verifique e limpe os reservatórios e passagens do líquido refrigerante. Empregue produtos de limpeza suaves, que não causarão danos. Mantenha-se limpo para permitir o desempenho máximo. A limpeza regular evita a ocorrência de mau funcionamento e aumenta a durabilidade.

Realize uma inspeção abrangente dos elementos da máquina plaina CNC. Utilize o boroscópio para realizar a inspeção das peças internas. Verifique os trilhos-guia e os rolamentos quanto a sinais de desgaste. Verifique a nitidez das cabeças de corte e procure por danos.

Verifique o desempenho do motor com uma variedade de ferramentas de diagnóstico. Verifique os sistemas de lubrificação para garantir que estejam funcionando corretamente. Verifique as conexões elétricas quanto a sinais de desgaste. Use imagens térmicas para localizar os componentes quentes e evitar falhas. Anote os resultados e planeje o trabalho necessário.

As inspeções regulares permitem identificar problemas numa fase inicial. Mantenha um diário que possa servir de referência no futuro.

O avanço das velocidades de alimentação das plainas CNC melhora a operação em termos de eficiência. Ajuste a taxa de avanço para se adequar à velocidade do fuso. Utilize comandos de código G para ajustar a taxa de alimentação. No painel de controle existem displays que indicam a taxa de avanço.

Fornece uma carga de cavacos igual durante todo o processo. Alterne as taxas de avanço com o material da ferramenta de corte. Motores de passo devem ser usados para melhor controle. O sistema de feedback pode ser instalado para fazer os ajustes em tempo real. Use software de diagnóstico para interpretar os dados coletados para a taxa de alimentação. Na velocidade ideal, o avanço garante manter as ferramentas afiadas.

A seleção de ferramentas de corte precisas aumenta a eficiência do CNC. Se você tiver que trabalhar com materiais mais duros, opte por ferramentas com ponta de metal duro. Ajuste ferramentas HSS adequadas para metais mais macios. Use os apontadores automatizados para obter a nitidez correta dessas ferramentas. Certifique-se de usar inserções indexáveis para diminuir o tempo de inatividade.

A aplicação de fresas multidentes pode proporcionar uma remoção de material mais rápida. Monitore o desgaste da ferramenta com sensores integrados. Modifique os ângulos da ferramenta para diferentes operações de corte.

De acordo com o processo da plaina CNC, o software regula a eficácia da máquina. Use software CAD/CAM para integração de projetos compactos. Adapte a política de controle para tomada de decisões em tempo real. Supervisione os displays da IHM para monitorar o status da máquina.

Use o código G para facilitar o processo de geração de instruções de usinagem precisas. Utilize algoritmos baseados em software para otimização do percurso da ferramenta. Integre sistemas ERP com tarefas de gerenciamento de fluxo de trabalho. Empregue o sistema DNC para transições suaves do programa.

Meça as métricas de produção com dados de sistemas SCADA. Atualizações frequentes de software serão melhores para o futuro do sistema.

Os sistemas de refrigeração devem ser mais eficientes para garantir o funcionamento adequado da plaina CNC. Aplique líquido refrigerante em procedimentos de trabalho de alta velocidade. Considere o uso de refrigerante de névoa em níveis inferiores formulários. Verifique as taxas de fluxo do refrigerante medindo-as com medidores digitais.

A integração de transportadores de cavacos torna a remoção de detritos fácil e eficaz. A usinagem de furos profundos pode ser facilitada com refrigeração através do fuso. Certifique-se de limpar os sistemas de filtragem do líquido refrigerante regularmente para evitar possíveis problemas. Verifique a temperatura usando sensores infravermelhos. Ajuste os bicos de refrigeração para garantir sua distribuição uniforme.

A otimização do percurso aumentará a eficiência do CNC da plaina. Aplique CAM para obter os melhores percursos. Use a interpolação helicoidal para obter cortes mais precisos e com menos anomalias.

Certifique-se de que o fresamento trocoidal seja realizado para diminuir o estresse da ferramenta. Ajuste a taxa de avanço dentro do percurso para equilíbrio. Aplique a técnica de rampa para entrada de ferramenta para fornecer uma partida gradual. Verifique a simulação do percurso para possíveis erros. Incorpore um movimento de retração para reduzir o corte de ar.

Utilize percursos de múltiplos eixos para consolidação de geometrias complexas. Atualize gradualmente os algoritmos do percurso da ferramenta para facilitar a produção.

Técnica | Componentes chave | Vantagens | Exemplos/Marcas | Impacto na eficiência |

Taxas de alimentação | Fusos de alta velocidade | Produção mais rápida | Haas, Mazak | Alto |

Ferramentas de corte | Carboneto, Diamante | Maior durabilidade | Kennametal, Sandvik | Alto |

Controles de software | Software CAM | Precisão, automação | Mastercam, SolidCAM | Alto |

Sistemas de refrigeração | Inundação, névoa, explosão de ar | Prolonga a vida útil da ferramenta | Kool Mist, FogBuster | Médio-alto |

Otimização do percurso | Integração CAD/CAM | Tempo de ciclo reduzido | Autodesk, Fusão 360 | Alto |

Tabela sobre técnicas para melhorar a eficiência das plainas CNC!

Obtenha uma velocidade de corte precisa de 15.000 RPM calibrando a velocidade do fuso. Empregue o uso de pastilhas de metal duro com ângulo de inclinação de 45 graus. Inclui comandos para código G para ajustes incrementais. Mantenha a taxa de avanço igual a 0,02 mm por dente. Deixe o desvio máximo do porta-ferramenta ser 0,003 mm.

Meça a peça usando relógios comparadores e garanta a precisão. Alinhe os caminhos de corte usando instrumentos de alinhamento a laser. Vá ao painel de controle da máquina para verificar novamente o deslocamento da ferramenta. Medições precisas reduzem a quantidade de material desperdiçado.

Minimize o desperdício definindo a profundidade de corte para 3 mm para cortar o produto com precisão. Aplique programação CNC para otimizar percursos de ferramentas. Aplique métodos de corte aninhados para obter o máximo com a menor quantidade de material. Ajuste a velocidade do fuso em relação à dureza do material.

Instale sistemas de monitoramento de carregamento de chips em tempo real para feedback. Implemente um sistema de vácuo para eliminação eficiente de detritos. Aplique movimentos multieixos para diminuir a quantidade de desperdício de material extra.

Use sistemas de inspeção óptica para encontrar o nível de qualidade do corte. Otimize os parâmetros de corte para obter maior eficiência.

Acelere ajustando o RPM do fuso para corresponder às propriedades do material. Aplique VFDs no controle de velocidade. Acompanhe a velocidade de corte com a ajuda de tacômetros. Configure a taxa de avanço com o uso de parâmetros do software CNC. Equilibre a força de corte modulando o torque do fuso. Incorpore usinagem avançada de alta velocidade de componentes complexos.

Continue verificando de vez em quando na interface de controle para ver quais são as configurações de velocidade. Use mecanismos de controle adaptativos para ajustes em tempo real. A regulação adequada da velocidade elimina o desgaste da ferramenta.

Mantenha as ferramentas afiadas usando afiadores automáticos. Usando ferramentas de ampliação, verifique as arestas de corte nas peças com desgaste. Troque as pastilhas estáticas quando elas estiverem 20% gastas. Cubra as ferramentas de metal duro por mais tempo. Controle a condição da ferramenta por meio de sensores em processo.

Os pré-ajustadores de ferramentas devem ser usados como ferramentas para medições precisas de comprimento. Estabeleça um sistema de gerenciamento de ferramentas para controle de estoque eficiente. Modifique os parâmetros de corte para ajustar a nitidez da ferramenta. A manutenção da ferramenta sempre garante um corte adequado.

Com o uso de um micrômetro digital, você pode medir o desvio do fuso. Utilize a placa de superfície de granito para verificar o nivelamento. Aproveite um relógio comparador para verificar o alinhamento das guias lineares. Use um interferômetro a laser como ferramenta de medição de distância com alta precisão.

Use uma chave dinamométrica para apertar uniformemente os fixadores. Verifique visualmente os porta-ferramentas com um mandril de precisão. Aplique ferramentas de calibração com frequência para garantir a precisão. As ferramentas de calibração mantêm a precisão da operação entre todas as peças usinadas.

Use um apalpador Renishaw como ferramenta de posicionamento da peça de trabalho. Defina um medidor de altura para calibração do eixo Z. Aplique uma CMM (máquina de medição por coordenadas) para verificações de precisão 3D.

Coloque um paquímetro digital que possa medir dimensões externas e internas. Use um comparador óptico em alinhamento de arestas. Strain gages serão usados para determinar a deflexão da máquina.

Inclua um medidor de furo com capacidade de verificação de diâmetro interno. Garanta a precisão dos dispositivos de medição calibrando-os de tempos em tempos. Os dispositivos de medição são essenciais para obter as informações necessárias para modificações.

Manipule os parâmetros da máquina usando software de controle CNC. Calibração usando comandos de código G para precisão. Defina os parâmetros de compensação de folga no software. Faça uso do software CNC para aprimorar a taxa de avanço e também a velocidade do fuso.

Integre compensação térmica baseada em software. Integre o controle adaptativo para otimização do desempenho em tempo real. Execute o software de diagnóstico para detecção de erros. Ajuste as configurações do servo motor no software. As atualizações de software garantem uma gestão infalível de todas as operações da máquina.

Realize cortes de teste em uma peça padronizada do bloco de material. Usando o micrômetro, meça os detalhes do corte. O acabamento superficial deve ser verificado por um perfilômetro. Teste os dados de corte para os desvios. Defina o deslocamento da ferramenta com base nos resultados de corte de teste. Meça a carga do fuso durante cortes de teste.

Compare as dimensões reais com os requisitos do CAD. Verifique a borda sob o microscópio do fabricante de ferramentas. Os cortes de dados ajudam a verificar a calibração e corrigir quaisquer discrepâncias.

Ajuste a velocidade do fuso para 20 rpm do alvo. Reduza a taxa de avanço em incrementos de 0,01 mm. Os ajustes com um relógio comparador melhorarão a precisão do alinhamento da mesa.

Calcule os ângulos da ferramenta de corte até o grau mais próximo com o auxílio de um transferidor. Ajustar os pés de nivelamento da máquina permite uma operação estável. Monitore sinais elétricos usando um osciloscópio.

Otimize a vazão do líquido refrigerante para obter a melhor regulação da temperatura. Verifique regularmente e adeque os codificadores lineares. O ajuste garante desempenho superior e preciso.

Método de calibração | Ferramentas necessárias | Nível de precisão | Tempo requerido | Marcas Comuns | Frequência necessária |

Ferramentas de calibração | Indicadores comparadores, sondas | Alto | Moderado | Mitutoyo, Renishaw | Regularmente |

Dispositivos de medição | Micrômetros, calibradores | Muito alto | Moderado | Starrett, Fowler | Regularmente |

Ajustes de software | Programas CNC | Muito alto | Baixo | Siemens, Fanuc | Ocasionalmente |

Cortes de teste | Amostras de peças de trabalho | Alto | Moderado | Qualquer material | Regularmente |

Afinação | Ajustes manuais | Muito alto | Alto | Ferramentas de mão | Como necessário |

Tabela sobre como calibrar peças de máquinas de plaina CNC para máxima precisão!

Modifique continuamente o software da plaina CNC para a versão 10.2.5. Obtenha as atualizações no site do fabricante. Use uma unidade USB 3.0 para transferência instantânea. Faça backup das configurações existentes antes de instalar. Certifique-se de que seja compatível com o modelo da unidade de controle. Acompanhe o desempenho por meio do display HMI.

Atualizar o firmware em cada dispositivo conectado é obrigatório. Confirme a atualização através do diagnóstico do sistema. Reinicie para que as alterações tenham efeito.

Desenvolva recursos complexos, como controle adaptativo em tempo real. Considere algoritmos de IA para manutenção preditiva. Integre software CAD/CAM para transferência de projetos com um toque.

Aproveite as vantagens da IoT para monitoramento remoto. Implemente geração superior de percursos de ferramenta para contornos complexos. Forneça aos operadores ferramentas de AR para utilizar. Alteração de parâmetros usando uma interface touch-screen. Integre análises de dados em tempo real para melhoria de desempenho.

O novo software deve ser compatível com a unidade de controle Siemens SINUMERIK 840D. Verifique o suporte do driver para encoders lineares e servo motores. Confirme a compatibilidade do nosso software com sistemas CAD/CAM. Fornece suporte aos protocolos de comunicação Ethernet e RS-232.

Inclui integração de teste de sistemas PLC. Certifique-se de que o software seja compatível com os pré-ajustadores CNC. Verifique a compatibilidade de hardware para acesso remoto. A compatibilidade protege software bem executado.

Primeiro, baixe o pacote de instalação no PC. Conecte a máquina CNC com cabo Ethernet. Use o software utilitário fornecido pelo fabricante. As instruções na tela guiarão você pelo processo de instalação. Insira os parâmetros específicos da máquina durante o processo de instalação.

Monitore a instalação por meio de LEDs de diagnóstico. Mostre o sucesso da eficiência da instalação por meio de cortes de teste. Atualize o firmware da máquina, se necessário. Mantenha um registro das alterações para referência futura. Garanta a segurança dos dados durante este processo.

Finalmente, a otimização das peças e funções da plaina CNC melhora a eficiência. Calibração detalhada e lubrificação constante são cruciais. As atualizações de software são uma forma de obter novos recursos. A precisão do corte e do descarte de resíduos é o que importa.

Certifique-se de manter-se atualizado com as práticas atuais. Eles prolongam a vida útil da máquina. Visite CNCYANGSEN para mais dicas. Use esses métodos para tirar o melhor proveito deles. É hora de realçar o desempenho da sua plaina CNC.