A operação de uma fresadora CNC exige mais do que simplesmente pressionar o botão de partida e esperar que a máquina funcione sozinha. Cada corte, cada passada e cada troca de ferramenta importa. Você observará quebras de ferramentas e acabamentos ruins ou vibrações na máquina quando algo dá errado devido a velocidades inadequadas da ferramenta, fixação inadequada ou ferramentas cegas. O processo resulta em perda de tempo e desperdício de material, além de despesas extras durante a produção.

Uma fresadora CNC opera perfeitamente quando os usuários concluem o trabalho de configuração e selecionam as ferramentas adequadas, monitorando atentamente cada etapa do processo. O sistema proporciona alta precisão, operação rápida e excelente eficiência ao mesmo tempo, sem causar problemas.

Este guia explica os métodos de configuração, juntamente com os processos de calibração, bem como os procedimentos para seleção de ferramentas e etapas de solução de problemas, além das melhores práticas de execução. As informações ajudarão iniciantes e operadores experientes a cortar material em alta velocidade com inteligência e total segurança. Vamos começar!

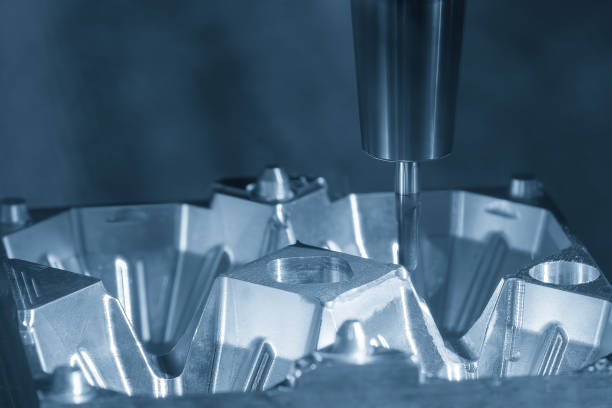

Uma fresadora CNC atinge sua excelência através da qualidade de seus componentes. Todas as peças da máquina desempenham funções essenciais para alcançar uma operação precisa, aliada à estabilidade e à máxima eficiência. Todas as peças essenciais necessárias para o bom funcionamento da máquina exigem um exame detalhado.

O fuso opera como o principal componente operacional dentro de uma fresadora. A ferramenta de corte orbita em altas velocidades, dependendo de como ela lidará com as operações de corte do material. A velocidade do fuso de uma máquina, juntamente com sua potência, depende de suas especificações de projeto, pois fusos de alta velocidade processam detalhes finos, enquanto fusos de alto torque cortam metais resistentes.

A ferramenta de corte permanece fixa durante a operação através do mecanismo do porta-ferramentas. Porta-ferramentas de baixa qualidade ou frouxos causam excentricidade e vibração da ferramenta, além de acabamentos superficiais de baixa qualidade. A segurança do processo de usinagem depende de operadores que verificam a fixação correta da ferramenta, além de manter o equilíbrio e o alinhamento.

Uma operação bem-sucedida em fresamento CNC depende inteiramente de uma configuração confiável. A mesa de trabalho mantém o material no lugar enquanto a máquina corta. Dispositivos de fixação, juntamente com morsas e grampos personalizados, devem estar no lugar para fixar o material, pois a movimentação do material precisa ser completamente evitada.

Por que isso importa? O deslocamento da peça em menos de um milímetro causa erros dimensionais, falhas de tolerância e desperdício de material. As abordagens de fixação devem receber a devida atenção, pois determinam o sucesso dos resultados de precisão e repetibilidade.

A operação de fresamento CNC depende de movimentos de alta precisão e guias lineares e parafusos de esferas fornecem essa capacidade.

O design das guias lineares proporciona um movimento rígido e suave em todos os eixos X, Y e Z. O movimento suave da máquina depende desses componentes, que diminuem a resistência mecânica.

O sinal rotacional do servomotor se transforma em movimento linear por meio de fusos de esferas, que determinam rotas precisas de movimento da máquina. Fusos de esferas de alta qualidade proporcionam melhor desempenho de folga, controle de precisão mais rigoroso e maior exatidão dimensional, resultando em processos de corte mais suaves.

A falha desses componentes do sistema sem manutenção ou lubrificação adequadas leva a erros de posicionamento, falhas da máquina e cortes bruscos por um longo período.

O aquecimento se torna um problema grave durante as operações de fresamento. O sistema de resfriamento opera por meio de lubrificação para proteger tanto as ferramentas quanto as peças de trabalho do superaquecimento. Um rápido aumento de calor ocorre quando o fluido de resfriamento está ausente, o que resulta em várias consequências negativas:

Uma falha nas arestas de corte ocorre devido ao desgaste prematuro da ferramenta.

O calor da expansão térmica força as peças a deformarem, o que reduz seus níveis de precisão.

Lascas acumuladas levam a novas operações de corte, que danificam a superfície.

O fornecimento de refrigerante é importante. Um sistema de refrigeração por inundação é adequado para a remoção de materiais substanciais, enquanto os sistemas de refrigeração por jato de ar e névoa oferecem desempenho superior durante operações de usinagem de precisão. A filtragem adequada do refrigerante, juntamente com um fluido de refrigeração limpo, previne o desgaste e a contaminação da máquina.

Todas as operações da máquina, incluindo ajustes de velocidade e execução de trajetórias de ferramentas, são gerenciadas pelo controlador CNC. O controlador processa instruções em código G, que direcionam os movimentos do motor para uma precisão precisa.

Os controladores CNC contemporâneos oferecem interfaces com telas sensíveis ao toque, além de monitoramento em tempo real e recursos de controle adaptativo. A interface permite que os operadores modifiquem as velocidades, juntamente com a programação do caminho da ferramenta, bem como observem as condições de carga do fuso.

Um programa de controle bem escrito resulta em cortes precisos, reduzindo erros e melhorando a uniformidade das peças. O sistema pode apresentar falhas inesperadas de ferramentas e tempo de inatividade, além de gerar peças defeituosas devido a códigos incorretos, erros de comunicação ou bugs de software.

A fresagem CNC requer uma configuração precisa como base, pois permite operações precisas e reprodutíveis. O desempenho do CNC diminui quando a calibração falha, a seleção da ferramenta é inadequada ou a peça perde estabilidade, o que leva a tolerâncias e acabamentos superficiais inadequados e potencial falha da máquina. As etapas de análise serão explicadas em detalhes.

A fresadora CNC requer um ponto de referência que os deslocamentos de trabalho (G54-G59) estabelecem como requisito fundamental. A máquina recebe informações precisas sobre a localização da mesa a partir desses deslocamentos.

A fresa inicia sua operação na zona incorreta quando os deslocamentos são configurados incorretamente, resultando em características incorretas da peça, desperdício de materiais e potenciais falhas da ferramenta. Antes de iniciar um programa, é necessário verificar e modificar os valores de deslocamento de trabalho para cada nova configuração da máquina.

Sondas e detectores de arestas permitem que os usuários detectem a posição específica das peças. Os detectores de arestas funcionam como detectores de arestas do material, permitindo que os usuários realizem ajustes manuais de zero em suas máquinas. Sondas de toque realizam alterações automáticas de offset ao detectar superfícies por meio de seus recursos de detecção.

Um desalinhamento de apenas 0,01 mm introduz problemas de tolerância, exigindo configuração com ferramentas precisas.

Os valores de comprimento e diâmetro da ferramenta devem ser verificados por meio de sistemas de compensação.

Os comprimentos das ferramentas diferem entre si, o que afeta a qualidade do resultado. O fuso recebe valores de deslocamento do comprimento da ferramenta para ajustar seu movimento de acordo com as diferentes dimensões da ferramenta. Configurações de deslocamento inadequadas resultam na destruição da peça, seja por profundidades de corte excessivas ou inadequadas.

O recurso de compensação de diâmetro permite que as máquinas lidem com mudanças no tamanho das ferramentas devido a desgaste ou variações. Antes de iniciar qualquer trabalho com peças de tolerância apertada, os fabricantes devem sempre confirmar as dimensões das ferramentas em medições reais.

O processo de seleção de ferramentas de corte depende se os usuários precisam de fresas de topo, fresas de facear ou brocas ao usinar vários materiais.

Um método exclusivo se aplica a cada tipo de material.

As fresas de topo atendem a três propósitos: operações de perfilamento, abertura de canais e remoção básica de material.

Fresas de face ajudam a acelerar o nivelamento de grandes áreas de superfície.

O processo de perfuração exige controle preciso das taxas de movimento e do ritmo de rotação, apesar de sua capacidade de fazer furos.

A escolha da ferramenta incorreta causará deterioração do acabamento superficial e degradação da ferramenta, bem como danos aos componentes da máquina.

Os revestimentos atendem a propósitos que vão além da estética, pois aumentam a longevidade das ferramentas e proporcionam melhores resultados operacionais.

O revestimento TiN apresenta propriedades de atrito reduzido ao mesmo tempo em que oferece desempenho adequado para tarefas regulares de usinagem.

TiAlN (nitreto de titânio e alumínio): Suporta altas temperaturas, ótimo para metais duros.

Revestimentos de diamante são a escolha ideal durante operações de usinagem de materiais compostos e materiais abrasivos resistentes.

A seleção inadequada de revestimentos para ferramentas resulta em problemas de temperatura, remoção de cavacos deficiente e ferramentas quebradas. Cada escolha de revestimento precisa corresponder exatamente ao material a ser cortado.

Seleção adequada do porta-ferramentas para evitar vibrações

A ferramenta de corte requer um suporte para mantê-la segura, embora diferentes suportes tenham diferentes níveis de desempenho. Ferramentas seguradas por suportes de baixa qualidade produzem vibrações mecânicas, além de imprecisões de funcionamento e entortamento da ferramenta, o que reduz a precisão da máquina.

Ferramentas pequenas encontram excelente suporte através do uso de mandris de pinça.

Os suportes de fresa rígidos proporcionam melhor desempenho durante cortes pesados.

As propriedades excepcionais de balanceamento dos suportes de ajuste por contração os tornam ideais para operações de usinagem de alta velocidade.

Um porta-ferramentas sem encaixe adequado produzirá cortes irregulares, acelerando a deterioração da ferramenta e da qualidade da superfície. Cada operação de trabalho deve começar com a verificação de que a configuração da máquina é adequada para o encaixe correto.

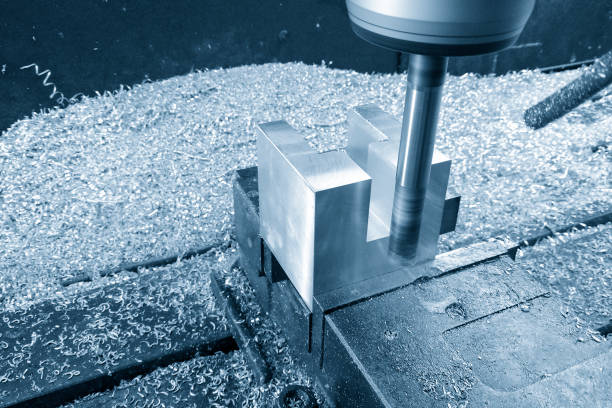

Fixação e fixação de peças de trabalho

Os fabricantes devem usar tornos, grampos e dispositivos personalizados como ferramentas de estabilidade.

Materiais de trabalho em execução produzirão resultados catastróficos. Peças com fixação adequada alcançam precisão e segurança, além de repetibilidade.

A maioria das peças de trabalho usa a fixação com morsa como método padrão.

Materiais planos grandes se beneficiam dos grampos de dedo como ferramenta preferida.

Peças complexas exigem fixações personalizadas como método de suporte mais adequado.

Configurações inadequadas de máquinas geram três problemas principais: desalinhamento de peças, movimento excessivo da ferramenta e danos à ferramenta.

O movimento da peça de trabalho deve ser evitado porque causa erros dimensionais

Qualquer movimento mínimo da peça de trabalho destruirá suas tolerâncias. Verifique sempre:

A peça precisa tocar o dispositivo em pontos seguros.

A distância da superfície do material até a borda deve ser mínima para evitar qualquer flexão ou deflexão.

A configuração de peças de precisão requer inspeções de fixação adicionais após operações de desbaste, pois a vibração da ferramenta pode causar folga na fixação.

O estabelecimento correto da pressão de fixação ajuda a impedir a deformação da peça.

Pouca pressão? A peça se move. Muita pressão? A distorção do material se torna um fator quando as dimensões ficam desalinhadas após a deformação.

A força de fixação em metais macios, como alumínio e cobre, deve ser leve para minimizar a distorção de seu formato.

Materiais de aço e titânio suportam altas pressões de fixação melhor do que outros metais.

Um equilíbrio adequado de pressão é necessário para evitar esmagamento em estruturas de paredes finas.

A aplicação correta da pressão resulta em peças uniformes e sem danos.

Operar uma fresadora CNC exige mais do que apenas iniciar a função de partida. Todo o processo exige execução precisa, desde o carregamento do programa até o ajuste da velocidade. O guia a seguir apresenta todas as etapas necessárias para que você alcance resultados perfeitos e conclua o projeto sem problemas durante cada operação.

O programa G-Code requer duas etapas para uma operação bem-sucedida.

A inserção do arquivo de código G no controlador da máquina é o seu primeiro requisito. A fresadora CNC recebe instruções por meio deste programa, que especificam tanto sua posição quanto a velocidade e a profundidade de corte. A ferramenta requer uma verificação completa de erros antes da operação, pois uma única linha incorreta pode resultar em danos ao equipamento em relação à peça de trabalho.

Realize um teste de funcionamento a seco, também conhecido como corte a ar, antes de iniciar qualquer corte propriamente dito. O movimento da máquina pode ser observado por meio desta função, que dispensa o acionamento da ferramenta de corte. Um problema de trajetória da ferramenta pode frequentemente ser resolvido verificando os deslocamentos de trabalho G54-G59 juntamente com a compensação do comprimento da ferramenta. Testar a máquina em um teste de funcionamento a seco protege os investimentos contra erros valiosos e danos ao equipamento.

Avalie o programa verificando sua aparência e, em seguida, otimize os parâmetros de avanço e velocidade. A vida útil da ferramenta pode ser afetada negativamente tanto por baixas velocidades de operação, que criam arestas postiças (BUE), quanto por altas velocidades, que resultam em falhas da ferramenta. A profundidade do corte deve variar com base na dureza do material e nas limitações de capacidade da ferramenta. Os ajustes feitos nesses parâmetros resultam em excelência operacional combinada com maior precisão e maior durabilidade da ferramenta.

As faixas corretas de rotação do fuso (RPM) dependem especificamente do tipo de material. O processo de remoção de material de alumínio requer velocidades rápidas do fuso para evitar a formação de arestas postiças, mas o material de titânio requer velocidades mais baixas para evitar a geração de calor. Operar a máquina em níveis inadequados de RPM causa danos às peças e destruição da ferramenta, além de superaquecimento.

Através do controle da taxa de avanço, a ferramenta ganha velocidade dentro do material. Operar em baixa velocidade cria movimentos de atrito que causam queimaduras nas bordas e deterioração da ferramenta. O movimento rápido da ferramenta de corte pode causar deflexão, resultando em falha da ferramenta, erros de superfície e quebra da ferramenta. Os resultados ideais surgem quando a taxa de avanço corresponde à velocidade do fuso de acordo com a dureza do material, o tipo de ferramenta e as considerações de profundidade de corte.

Programe diferentes parâmetros de corte para a operação de desbaste e a etapa de acabamento

A remoção rápida da ferramenta ocorre por meio de avanços agressivos e altas velocidades durante as operações de desbaste. O processo de passes de acabamento exige reduções controladas de velocidade para obter uma qualidade superficial refinada. O programa separa os parâmetros para operações de desbaste e acabamento, aumentando a durabilidade da ferramenta e preservando a precisão.

A vibração anormal da máquina, juntamente com a vibração incomum da ferramenta, indica a existência de uma instabilidade entre desgaste do equipamento, velocidades inadequadas e configuração instável do produto. A ferramenta precisa de um ajuste no fluxo do líquido de arrefecimento ou na configuração da velocidade quando superaquece. A correção adequada desses problemas levará à falha parcial do sistema, gerando custos elevados de manutenção.

A funcionalidade de detecção de desgaste de ferramentas dos modernos equipamentos CNC envia alertas aos usuários sobre a necessidade de substituição de ferramentas. Operar ferramentas cegas ou com cavacos faltantes prejudica a precisão, o que produz componentes fora da tolerância e danifica os fusos. A inspeção de ferramentas permite que as organizações evitem paradas nas instalações e altos custos com reparos.

O fluido refrigerante atua além da regulação da temperatura, ejetando cavacos para evitar que eles cortem novamente as superfícies do material. Um fluxo inadequado de fluido refrigerante resultará em falha da ferramenta, bem como superaquecimento do equipamento, causando acúmulo de cavacos. A manutenção de um descarte limpo de cavacos depende da direção correta do fluido refrigerante, em combinação com níveis de pressão precisos.

A máquina funciona corretamente quando cavacos e detritos são eliminados, minimizando assim os riscos de falhas mecânicas. Os cavacos que se acumulam nas linhas de refrigeração causam entupimentos e, ao mesmo tempo, danificam as guias lineares. A limpeza adequada do espaço de trabalho ocorre diariamente para garantir a eficiência operacional da máquina e a precisão do posicionamento correto. A remoção de contaminantes do espaço operacional permite a redução dos níveis de calor, produzindo ferramentas de qualidade superior e superfícies com melhor acabamento.

A redução do desgaste de guias lineares, fusos de esferas e rolamentos de fuso ocorre por meio da aplicação de lubrificação. A lubrificação regular aumenta a vida útil dos equipamentos, pois evita danos causados por atrito. Os componentes móveis devem ser submetidos a verificações regulares para identificar os primeiros sintomas de desgaste que requerem atenção imediata. A manutenção adequada dos equipamentos evita paradas e preserva a precisão dos processos da máquina.

O processo atinge sua máxima eficiência operacional por meio do uso simultâneo da vida útil da ferramenta e do gerenciamento da velocidade de corte. A usinagem em alta velocidade produz tempos de ciclo mais curtos somente quando os operadores da máquina estabelecem configurações de parâmetros adequadas. Modificar tanto a taxa de avanço quanto a profundidade de corte ajuda a evitar danos destrutivos nas ferramentas. A otimização correta permite que os sistemas de produção gerem recortes precisos e produtos acabados, preservando as condições das ferramentas.

O desgaste do equipamento causa danos superficiais e problemas de precisão. Antes de cada início de trabalho, a ferramenta precisa ser inspecionada para evitar falhas inesperadas. Os indicadores de deterioração das ferramentas transmitem dados em tempo real que ajudam as equipes de fabricação a detectar a degradação das ferramentas antes que ela se torne grave. A qualidade dos produtos permanece constante, enquanto o desempenho da máquina aumenta quando as ferramentas são substituídas no momento adequado.

A operação suave de uma fresadora CNC requer três elementos vitais: consistência na manutenção e ajuste adequado dos parâmetros, além de supervisão contínua do sistema. A máquina opera de forma otimizada quando a equipe de manutenção a limpa, realiza lubrificação e inspeções. A melhoria da longevidade da ferramenta, juntamente com o aumento da eficiência operacional, resulta da alteração das velocidades de avanço, das velocidades do fuso e dos parâmetros de profundidade de corte. As práticas corretas de manutenção levam a resultados precisos, reduzindo interrupções operacionais e aumentando a produtividade.