Maximizar a eficiência da produção é um objetivo primordial dos fabricantes que utilizam máquinas de controle numérico computadorizado (CNC). A eficiência ajuda uma empresa a ser mais competitiva, lucrativa e responsiva à demanda dos clientes. Por meio dessas estratégias abrangentes, buscamos ajudar os fabricantes a catalisar seus esforços de importação/exportação.

Vamos nos concentrar em diversas áreas importantes de economia, incluindo, mas não se limitando a, recursos avançados de software CAM que trabalham para otimizar o tempo e o movimento dos percursos das ferramentas, reduzindo o fluxo de trabalho e de materiais, selecionando as máquinas e acessórios para maximizar essa eficiência, ferramentas de alto desempenho e sistemas de gerenciamento, parâmetros de corte, automação e treinamento para manter o equipamento e as habilidades do operador.

Mesmo a implementação de algumas dessas sugestões pode resultar em reduções significativas no tempo de ciclo, no desperdício de material e no tempo de máquina parada — além de gerar aumento de produtividade e economia. Continue lendo para conhecer algumas das melhores práticas que você pode aplicar agora mesmo para começar a aproveitar ao máximo seu investimento em CNC.

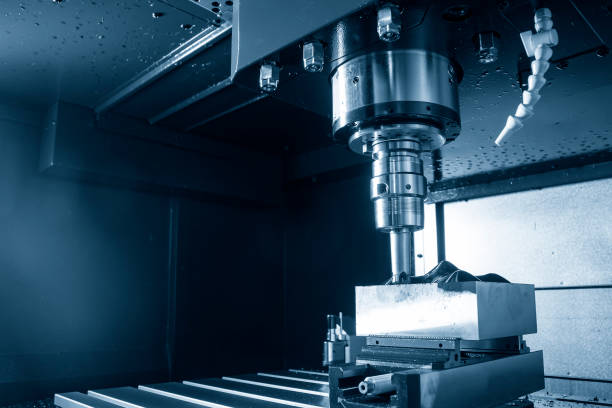

Sim, a produtividade da usinagem CNC pode ser significativamente aprimorada com uma abordagem focada. Com todos esses componentes interagindo — ferramentas, fixações, código, parâmetros, equipamentos etc. —, há inúmeras oportunidades de otimização e aprimoramento de desempenho. Antes de iniciar qualquer alteração (otimização de trajetória de ferramenta, atualização de ferramenta, automação, etc.), você precisa identificar suas limitações e gargalos atuais.

Fabricantes que operam sistemas legados mais antigos Máquinas CNC Ainda é possível maximizar a eficiência em mais de 20% por meio de fluxos de trabalho, ferramentas, apalpadores e soluções de fixação inovadoras. E as máquinas e softwares mais sofisticados da atualidade oferecem ainda mais oportunidades para redução do tempo de ciclo e maior durabilidade das ferramentas. As estratégias descritas abaixo podem levar os fabricantes a atingir os melhores padrões da categoria.

No ambiente de manufatura altamente competitivo de hoje, as empresas precisam aprimorar continuamente a produtividade e as estruturas de custos para prosperar. Para oficinas que utilizam a usinagem CNC como competência principal, maximizar a eficiência desses processos é fundamental.

Não otimizar o desempenho da máquina pode reduzir as margens de lucro e fazer com que percam negócios para concorrentes com melhores capacidades e economia.

Alguns dos principais motivos pelos quais se destacar na eficiência do CNC são importantes incluem:

● Competitividade: O uso eficiente do CNC é fundamental para que os fabricantes ofereçam preços e prazos de entrega competitivos aos clientes. Atender às demandas com rapidez e economia depende diretamente da usinagem otimizada.

● Margens de lucro: Aumentar a eficiência melhora diretamente a lucratividade, reduzindo os tempos de ciclo e o desperdício de material. Usinar componentes idênticos mais rapidamente e consumir menos matéria-prima economiza dinheiro.

● Capacidade da loja: A otimização do processo CNC permite que as oficinas assumam mais trabalho e expandam seus negócios. Uma redução de 20% no tempo de ciclo expande a capacidade disponível da máquina na mesma proporção.

● Capacidade de resposta: Ganhos de eficiência CNC se traduzem em capacidade de resposta e agilidade para assumir trabalhos urgentes ou se adaptar rapidamente às mudanças do cliente. Trocas e produtividade rápidas tornam as oficinas mais adaptáveis.

● Qualidade: O refinamento dos processos de usinagem por meio da otimização da velocidade, fixação de precisão e gerenciamento de ferramentas melhora inerentemente a qualidade da peça final ao reduzir erros e variabilidade.

Uma das etapas mais impactantes para uma usinagem CNC mais rápida e enxuta é a otimização das trajetórias de ferramentas geradas em softwares CAM. Essas trajetórias de ferramentas controlam tudo, desde a sequência de usinagem, seleção de ferramentas e trajetórias de deslocamento até estratégias de corte, alturas e velocidades do fuso.

Os sistemas CAM modernos oferecem amplas opções para ajustar trajetórias de ferramentas de alta eficiência adaptadas à peça, às ferramentas e à máquina em uso.

A utilização de um sistema CAM avançado permite que as oficinas programem trajetórias de ferramentas otimizadas que reduzem significativamente o tempo de usinagem, prolongando a vida útil da ferramenta e aprimorando o acabamento superficial. Vejamos os principais recursos de aumento de eficiência do software CAM:

● Determina a sequência ideal de usinagem considerando a geometria da peça, as características, os requisitos da ferramenta e a cinemática da máquina. A sequência selecionada afeta diretamente o tempo total do ciclo.

● Define trajetórias de ferramentas com deslocamento não cortante minimizado, o que reduz os tempos de ciclo ao eliminar movimentos desnecessários da ferramenta. A atenção especial ao deslocamento mantém a ferramenta constantemente engajada na remoção do material.

● Gerencia os volumes de remoção de material otimizando descidas, transições e outros parâmetros de corte que influenciam a carga da ferramenta. Isso preserva a vida útil da ferramenta e evita cortes leves excessivos que desperdiçam tempo.

Algumas estratégias importantes que o software CAM emprega para gerar trajetórias de ferramentas altamente eficientes incluem:

● Usinagem de alta velocidade: A programação CAM para técnicas de HSM, como fresamento trocoidal, reduz os tempos de ciclo por meio de avanços mais rápidos e cargas de ferramentas reduzidas. Isso é aplicado a todos os tipos de recursos adequados.

● Suavização de trajetória de ferramenta: Percursos de ferramenta interpolados com spline suave mantêm a precisão, permitindo avanços mais rápidos do que movimentos ponto a ponto. Isso reduz movimentos irregulares.

● Controle do eixo da ferramenta: Para máquinas com mais de 3 eixos, controlar a orientação da ferramenta expande o acesso para reduzir as trocas e configurações de ferramentas. A indexação das configurações dos eixos aumenta a eficiência.

● Desbaste de mergulho: Padrões de desbaste especializados focados em cortes profundos maximizam a remoção de material com cargas radiais mais leves para preservar a vida útil da ferramenta.

● Usinagem de Restos: Deixar uma fina camada de material de estoque para remover na passagem final permite usar a ferramenta mais eficiente somente onde necessário.

● Proteção contra ranhuras: A verificação automática de ranhuras garante trajetórias de ferramentas seguras para evitar falhas na máquina que causam longos períodos de inatividade e recuperação.

Embora o software CAM avançado cuide de muitos detalhes do percurso da ferramenta, as oficinas ainda devem analisar o fluxo de trabalho geral para melhorias no processo. Muitas vezes, maiores ganhos de eficiência advêm da atualização dos fluxos de trabalho e dos fluxos de materiais, em comparação com o ajuste dos parâmetros da máquina.

As etapas para avaliar e otimizar o fluxo de trabalho de usinagem incluem:

● Mapear o fluxo de trabalho atual do estoque bruto às peças acabadas para visualizar gargalos como tempos de fila, lotes de transporte, paradas de inspeção ou outros atrasos.

● Identificar restrições Limitando a produção, como troca de acessórios, disponibilidade de ferramentas ou sondagem. Identifique o que atrasa o fluxo de produção.

● Processos de sobreposição como usinar um lote enquanto se analisa o lote anterior para tornar as operações paralelas em vez de sequenciais.

● Lotes do tamanho certo por meio da análise do trabalho em andamento para encontrar o tamanho ideal do lote de transferência entre as operações. Muito grande ou muito pequeno é ineficiente.

● Padronize configurações e fluxo de trabalho para que todos os operadores sigam consistentemente o processo de melhores práticas estabelecido. Isso é possível por meio da configuração de fotos, vídeos e listas de verificação.

Um pré-requisito fundamental para uma usinagem de alta eficiência é adequar a produção das peças ao modelo de máquina CNC apropriado e configurá-lo com precisão. Ter um software avançado controlando uma fresadora de 3 eixos simples ou exigir que uma máquina básica atinja tolerâncias além da capacidade resultará inevitavelmente em decepção.

Vamos examinar as considerações sobre a seleção e configuração da máquina:

● Potência e torque: Adapte a capacidade do motor da máquina às taxas de remoção de material previstas e aos requisitos de ferramentas, com economia de custos. Usinagem com baixa potência resulta em desgaste excessivo e longos tempos de ciclo devido à redução de velocidades e avanços.

● Precisão: A tolerância das peças e as necessidades de acabamento devem orientar os construtores para máquinas que ofereçam a precisão necessária por meio de recursos como qualidade do parafuso de esferas, desempenho do servo, rigidez do material e estabilidade térmica.

● Capacidade da ferramenta: Os tipos, tamanhos e contagens de ferramentas necessárias determinam a capacidade física do magazine de ferramentas e os projetos do carrossel. Capacidade insuficiente pode levar a trocas e recuperações de ferramentas demoradas.

● Automação: Para eficiência ideal, as máquinas-ferramentas devem ser especificadas para corresponder à automação adjacente, como robôs, carregadores de pórtico e transportadores, com base nos pesos das peças, volumes, velocidades de transferência, etc.

Para aproveitar ao máximo os investimentos em máquinas-ferramentas, as oficinas devem configurar soluções de fixação que localizem as peças com precisão e com troca rápida. Isso permite o acesso a todo o envelope de trabalho e evita erros de configuração que reduzem a eficiência.

Algumas práticas de configuração recomendadas incluem:

● Indicando peças em pontos de localização precisos usando técnicas confiáveis como localizadores de borda, sondas sem fio e sistemas de laser.

● Fixação modular com capacidade de troca rápida para trocar peças rapidamente.

● Inspeção na máquina por meio de sondas sem fio para validar a precisão da configuração e identificar quaisquer erros posicionais precocemente.

● Fixação segura por meio de pressão de fixação suficiente e localizadores para evitar o movimento da peça de trabalho sob forças de corte.

O ferramental é a ponte crítica entre as máquinas-ferramentas e as matérias-primas, regendo fatores como taxas de remoção, velocidades de operação, demandas de potência e qualidade do acabamento. Otimizar a seleção, o uso e o gerenciamento de ferramentas é essencial para uma operação CNC inteligente.

Utilizar as mais recentes geometrias e revestimentos de ferramentas, ao mesmo tempo em que gerencia ativamente a vida útil das ferramentas por meio de sistemas de carrossel, ajuda a melhorar o desempenho do programa.

Ganhos significativos em eficiência de corte advêm do emprego da mais nova geração de ferramentas de corte avançadas, que superam os designs anteriores. As características dessas ferramentas aprimoradas incluem:

● Geometrias de ferramentas: Novos formatos, como fresas de hélice variável/passo variável ou ferramentas silenciosas, melhoram acabamentos, precisão, velocidades, avanços e vida útil.

● Revestimentos: Revestimentos refinados como diamantes amorfos aumentam ainda mais a resistência ao calor e ao desgaste para cortar mais rápido.

● Ferramentas especiais: Ferramentas adaptadas para eficiência, como brocas tipo arpão, geometrias antivibração ou quebra-cavacos multicanal, melhoram operações específicas.

Essas ferramentas aprimoradas aumentam a produtividade por meio de velocidades, avanços e vida útil mais longos. No entanto, seu desempenho superior só pode ser alcançado com a otimização dos parâmetros de corte.

Além de utilizar ferramentas de ponta, ter um sistema de gestão de ferramentas eficaz é essencial para uma eficiência elevada. As principais funções desses sistemas avançados incluem:

● Predefinição de ferramentas: Ferramentas de medição offline permitem zerar offsets para eliminar cortes de teste e intervenção manual. Isso economiza tempo de configuração e materiais.

● Rastreamento da vida útil da ferramenta: Ao monitorar o uso e o desgaste das ferramentas, os operadores sabem quando as ferramentas precisam ser substituídas antes que ocorram quebras ou erros de dimensão.

● Trocadores de ferramentas: Os trocadores automáticos rápidos de ferramentas minimizam o tempo de inatividade associado à troca de ferramentas para manter as máquinas cortando a maior parte do tempo.

Por meio de recursos como predefinição, rastreamento de uso e trocas rápidas, as soluções de gerenciamento de ferramentas são indispensáveis para uma operação CNC altamente eficiente.

Os parâmetros de corte especificados em programas de usinagem exercem tremenda influência nos tempos de ciclo, taxas de desgaste da ferramenta, cargas da máquina e outros fatores-chave de eficiência.

Embora os sistemas CAM sugiram parâmetros iniciais, variáveis do mundo real significam que as configurações ideais devem ser encontradas por meio de experimentação e monitoramento.

Os principais parâmetros que impactam a eficiência incluem:

● Velocidades do fuso: As velocidades de rotação da ferramenta determinam as taxas de avanço adequadas. As velocidades ideais equilibram a vida útil da ferramenta com as considerações sobre o tempo de ciclo.

● Taxas de alimentação: A velocidade de deslocamento durante o corte afeta as forças, a deflexão da ferramenta e a geração de calor. Encontrar a velocidade máxima segura minimiza o tempo.

● Profundidades de corte: Determinar profundidades máximas antes da sobrecarga da ferramenta permite que os operadores programem ciclos de desbaste de forma mais agressiva para remover o material rapidamente.

É necessário testar e ajustar continuamente esses valores para levar em conta fatores como afiação real da ferramenta, variações do material, mudanças ambientais, etc. Estimativas conservadoras de CAM devem ser adotadas para obter ganhos de eficiência.

Tentar extrair economias de tempo de ciclo exclusivamente de máquinas CNC acaba gerando retornos decrescentes. Melhorias de eficiência mais impactantes advêm da integração de automação e tecnologia complementares às máquinas básicas.

Este equipamento avançado trabalha para manter as peças fluindo com menos intervenção humana, enquanto o software reduz os gargalos de programação.

Em vez de depender de programação manual, os processos CAM automatizados impulsionam a eficiência por meio de:

● Modelos CAM: Modelos de programas padronizados com melhores práticas armazenadas reduzem o tempo de programação e reforçam a consistência.

● Programação Paramétrica: A programação baseada em regras se adapta automaticamente às mudanças de design sem precisar codificar do zero.

● Ajuste do pós-processador: O refinamento da saída do código de máquina do CAM por meio de pós-configurações otimizadas evita a otimização manual do código G. Isso garante a geração de código com a máxima eficiência, ajustada para o ambiente exato da oficina.

● Simulação: A simulação CAM automática detecta colisões, ineficiências e erros em trajetórias de ferramentas antes de tentar cortes de teste para economizar materiais e tempo improdutivo da máquina.

Juntos, esses recursos automatizados de CAM reduzem a sobrecarga de programação e produzem código de máquina altamente otimizado. Isso libera os programadores para lidar com tarefas de maior valor.

Embora ferramentas avançadas, automação e processos refinados visem minimizar interrupções, quebras e desempenho abaixo do ideal são inevitáveis sem manutenção e treinamento diligentes. Juntas, essas iniciativas complementares maximizam o tempo de atividade e garantem que os operadores sigam as melhores práticas.

Mesmo com máquinas de construção resiliente, a operação contínua sujeita os componentes a um desgaste substancial. Sem manutenção preventiva rigorosa, panes causam interrupções prolongadas. As atividades críticas incluem:

● Mudanças de fluidos: A substituição regular do óleo hidráulico, do líquido de arrefecimento e dos lubrificantes com base nos intervalos de uso evita a circulação de partículas nocivas.

● Substituição do filtro: A troca dos filtros de ar, líquido de arrefecimento e óleo evita o acúmulo de detritos prejudiciais.

● Lubrificação de componentes: Lubrificar parafusos de esferas, tampas de passagem e caixas de engrenagens evita que emperrem e grudem.

● Raspagem de vias: A raspagem manual de precisão das superfícies de contato mantém a precisão da posição à medida que as máquinas envelhecem.

Este guia aborda técnicas como otimização de trajetórias de ferramentas, simplificação do fluxo de trabalho, integração de automação e muito mais para aumentar drasticamente a eficiência da usinagem CNC.

Embora a atualização de equipamentos mais antigos possa gerar ganhos, o software e as máquinas CAM modernos, combinados com o foco na eficiência total do processo, possibilitam reduções nos tempos de usinagem de 50% ou mais em comparação aos sistemas legados.

O tema comum a todas essas dicas é analisar cada componente e interação em busca de gargalos usando dados. Abordar os fatores limitantes com soluções personalizadas leva a ganhos compostos.

A combinação de ferramentas e programação avançadas com fluxos de trabalho inteligentes, manutenção e habilidades do operador cria uma base de alta eficiência para o sucesso competitivo na fabricação.