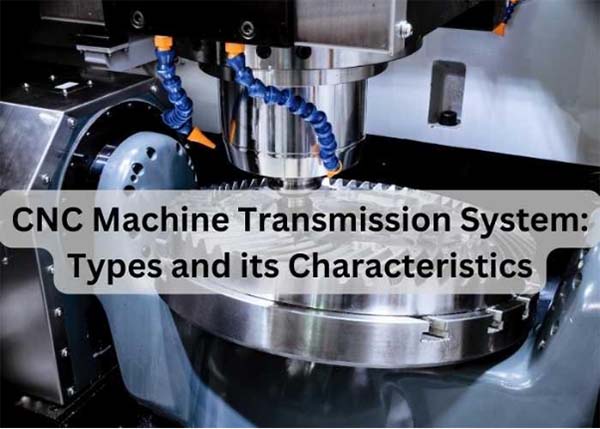

Uma máquina CNC (Controle Numérico Computadorizado) é uma ferramenta de fabricação controlada por computador usada para produzir peças e produtos com alta precisão e exatidão.

Opera por meio de uma série de comandos pré-programados que ditam os movimentos das ferramentas e equipamentos da máquina. Estas instruções são criadas usando software especializado baseado em modelos CAD (Computer-Aided Design).

As máquinas CNC usam várias transmissões para converter a potência do motor em movimento controlado em diferentes eixos (X, Y, Z e às vezes mais).

Você aprenderá detalhadamente sobre o sistema de transmissão da máquina CNC neste artigo.Então, vamos mergulhar!

O sistema de transmissão de uma máquina CNC (Controle Numérico Computadorizado) é responsável por converter o movimento rotacional do motor em movimento preciso ao longo de diferentes eixos (X, Y, Z, etc.). Esses movimentos permitem que ferramentas de corte ou outras ferramentas montadas na máquina operem com precisão de acordo com as instruções programadas.

Vários tipos de sistemas de transmissão são comumente usados em máquinas CNC. Vamos explorá-los em detalhes.

A transmissão do fuso de esferas é um componente crítico em muitas máquinas CNC (controle numérico computadorizado), usada principalmente para converter movimento rotacional em movimento linear preciso. É uma escolha popular devido à sua alta eficiência e precisão. Veja como funciona:

● Eixo Parafuso: É um eixo roscado com ranhuras helicoidais que orientam o movimento dos rolamentos de esferas.

● Rolamentos de esferas: São colocados dentro das ranhuras helicoidais e circulam entre a porca e o eixo do parafuso. Eles reduzem o atrito e facilitam o movimento suave.

● Porca: A porca contém os rolamentos de esferas e é instalada no eixo do parafuso. À medida que o eixo gira, a porca se move ao longo do eixo, convertendo o movimento rotacional em movimento linear.

1. Conversão de movimento rotacional: Quando o motor gira o eixo do parafuso, os rolamentos de esferas dentro das ranhuras ajudam a porca a se mover ao longo do eixo.

2. Geração de Movimento Linear: O movimento linear da porca ao longo do eixo se traduz em movimento em uma direção específica. Este movimento é utilizado para diversos fins em máquinas CNC, como posicionar com precisão a ferramenta de corte ou peça.

● Alta precisão: As transmissões com fuso de esferas são conhecidas por sua precisão, tornando-as adequadas para máquinas CNC que exigem tolerâncias finas e movimentos precisos.

● Eficiência: Oferecem melhor eficiência que outros sistemas de transmissão, reduzindo a perda de potência por atrito.

As transmissões com fuso de esferas são amplamente utilizadas em máquinas CNC onde a precisão é crucial. Eles são encontrados em fresadoras CNC, tornos e outros equipamentos onde são necessários posicionamento preciso e movimento linear suave.

Assim como as transmissões de fuso de esferas, as transmissões de fuso de avanço são mecanismos usados em máquinas CNC (controle numérico computadorizado) para converter o movimento rotacional em movimento linear. Aqui está uma visão geral das transmissões de parafuso de avanço:

● Eixo do parafuso: O parafuso de avanço é um eixo roscado, semelhante a um parafuso, com uma única rosca contínua.

● Porca: A porca é rosqueada internamente para combinar com a rosca do parafuso. Ele é montado no eixo e se move conforme o parafuso gira.

1. Conversão de movimento rotacional: Quando o motor gira o parafuso de avanço, a porca se desloca ao longo do eixo, convertendo o movimento rotacional em movimento linear.

2. Geração de movimento linear: Este movimento linear posiciona e move vários componentes em máquinas CNC, como a ferramenta ou peça de trabalho, ao longo de um determinado eixo.

● Simplicidade: As transmissões por fuso de avanço são mais simples em estrutura do que os fusos de esferas, tornando-as econômicas e mais fáceis de fabricar.

● Adequação para aplicações menos exigentes: Podem ser adequadas para aplicações onde não é necessária extrema precisão, como em máquinas CNC mais simples ou em determinados movimentos que não necessitam de posicionamento altamente preciso.

As transmissões por fuso encontram aplicação em máquinas CNC menos exigentes ou em situações onde a alta precisão não é a principal preocupação. Eles são usados em alguns equipamentos CNC de baixo custo ou amadores.

Embora as transmissões de fuso de avanço sejam mais simples e acessíveis do que os fusos de esferas, elas podem não oferecer o mesmo nível de precisão. A sua utilização depende dos requisitos específicos da aplicação CNC e das tolerâncias necessárias para os movimentos.

A transmissão de cremalheira e pinhão é um sistema mecânico usado em máquinas CNC (Controle Numérico Computadorizado) para converter o movimento rotacional em movimento linear. Aqui está uma visão geral de como funciona:

● Rack: Uma barra reta com dentes ou ranhuras ao longo de seu comprimento. A cremalheira é fixa e os dentes engrenam na engrenagem do pinhão.

● Pinhão: Uma pequena engrenagem que engata nos dentes da cremalheira. Quando o pinhão gira, faz com que a cremalheira se mova linearmente.

1. Conversão de movimento rotacional: O motor gira o pinhão.

2. Geração de movimento linear: À medida que a engrenagem do pinhão gira, ela engata nos dentes da cremalheira, fazendo com que a cremalheira se mova em uma direção linear. Este movimento posiciona diferentes componentes da máquina CNC ao longo de um eixo específico.

● Velocidade e movimento de longa distância: Os sistemas de cremalheira e pinhão são vantajosos para movimentos rápidos cobrindo distâncias maiores, tornando-os adequados para máquinas CNC maiores ou movimentos que exigem velocidade em vez de precisão.

● Design Simples: O sistema é relativamente simples em design e montagem.

As transmissões de cremalheira e pinhão são comumente usadas em máquinas CNC maiores, especialmente em cenários onde movimentos rápidos e cobertura de distâncias maiores são essenciais, como em algumas fresadoras CNC usadas para marcenaria ou na fabricação em larga escala onde alta velocidade é necessária.

A escolha do sistema de transmissão em uma máquina CNC muitas vezes depende dos requisitos específicos da aplicação, equilibrando fatores como precisão, velocidade e a natureza das operações a serem executadas.

A transmissão por correia em máquinas CNC (Controle Numérico Computadorizado) é um sistema que utiliza correias e polias para transferir o movimento rotacional do motor para o movimento linear nos eixos da máquina. Aqui está uma visão geral deste sistema de transmissão:

● Correias: Feitas de materiais como borracha ou polímero, as correias conectam as polias para transmitir energia. Eles estão disponíveis em diferentes tipos, como correias dentadas ou correias em V.

● Polias: São rodas com superfície ranhurada onde ficam as correias. As correias conectam as polias do motor e o eixo a ser movido.

1. Conversão de movimento rotacional: O motor gira uma das polias conectadas pela correia a outra.

2. Geração de movimento linear: À medida que a polia conectada gira, ela move a correia, que move a polia no eixo, causando movimento linear. Este movimento posiciona os componentes da máquina CNC ao longo de um eixo específico.

● Econômico: Os sistemas de acionamento por correia costumam ser mais acessíveis do que outros sistemas de transmissão, como fusos de esferas ou cremalheira e pinhão.

● Operação mais silenciosa: Eles operam de forma mais silenciosa do que sistemas com engrenagens e fusos de esferas.

As transmissões por correia são frequentemente usadas em máquinas CNC onde a alta precisão não é tão crítica, como alguns roteadores CNC básicos ou amadores ou máquinas de menor escala. Eles são adequados para aplicações onde o custo e a simplicidade são mais importantes do que a precisão extrema.

A escolha do sistema de transmissão em uma máquina CNC depende dos requisitos específicos da aplicação, equilibrando fatores como precisão, velocidade, capacidade de carga e custo-benefício.

Vários fatores afetam o sistema de transmissão CNC. Vamos discutir alguns deles.

● Necessidades de alta precisão: Se a aplicação exigir alta precisão, como nas indústrias aeroespacial ou médica, sistemas de transmissão como fusos de esferas são preferidos devido à sua precisão.

● Menos precisão necessária: Para aplicações onde menor precisão é aceitável, soluções econômicas, como acionamentos por correia ou parafusos de avanço, podem ser usadas.

● Movimentos Rápidos: Sistemas como cremalheira e pinhão são adequados para movimentos rápidos e cobrir distâncias maiores devido à sua eficiência de velocidade.

● Movimentos mais lentos, mas precisos: Os fusos de esferas oferecem maior precisão, mas podem sacrificar a velocidade em comparação com outros sistemas.

● Cargas Pesadas: Os sistemas de transmissão devem suportar a carga necessária sem comprometer o movimento ou causar danos. Sistemas robustos como fusos de esferas, cremalheira e pinhão podem ser preferidos para cargas pesadas.

● Restrições orçamentárias: Alguns sistemas, como acionamentos por correia ou fusos de avanço, são mais econômicos que fusos de esferas ou sistemas de cremalheira e pinhão. Se a precisão não for a maior prioridade, poderão ser escolhidas opções económicas.

● Necessidades de manutenção: Sistemas que exigem menos manutenção, como acionamentos por correia ou parafusos de avanço, podem ser preferidos em cenários onde a manutenção frequente não é viável ou econômica.

● Longevidade: As características de longevidade e desgaste do sistema de transmissão são fatores importantes na escolha de um sistema que garanta desempenho consistente ao longo do tempo.

● Requisitos específicos do setor: Diferentes setores podem ter necessidades específicas. Por exemplo, as máquinas CNC para trabalhar madeira priorizam a velocidade em vez da precisão, enquanto o trabalho em metal de alta precisão requer precisão absoluta.

● A seleção do sistema de transmissão costuma ser um equilíbrio entre esses fatores, onde os requisitos específicos da aplicação CNC, incluindo precisão, velocidade, capacidade de carga e economia, influenciam o processo de tomada de decisão.

A estrutura de acionamento de uma máquina CNC (Controle Numérico Computadorizado) engloba os elementos que possibilitam e regulam o movimento dos eixos da máquina. É uma parte crucial do sistema CNC, responsável por converter a potência rotacional do motor em movimento linear preciso. Aqui estão os componentes principais:

Motores de acionamento primário: Fornecem a potência rotacional necessária para a operação da máquina. Eles podem ser servomotores ou motores de passo, escolhidos com base na precisão, torque e custo.

Fusos de esferas, fusos de avanço, cremalheira e pinhão, acionamentos por correia: Esses sistemas são responsáveis por converter o movimento rotacional do motor em movimento linear ao longo dos eixos da máquina (X, Y, Z, etc.).

Trilhos, guias e rolamentos: fornecem um caminho para o movimento do sistema de transmissão, garantindo estabilidade e precisão na movimentação dos componentes da máquina.

Controlador CNC: Controla e coordena os movimentos dos motores e sistemas de transmissão com base nas instruções fornecidas pelo código ou software programado.

Trocador de ferramentas ou acessórios de fixação: Esses componentes fixam as ferramentas de corte ou peças de trabalho no lugar enquanto a máquina executa as operações.

Escudos de segurança, gabinetes e paradas de emergência: garantem a segurança do operador e protegem os componentes da máquina durante a operação.

Sistemas de lubrificação ou lubrificação de vias: Esses sistemas garantem que as peças móveis, como os mecanismos de transmissão e guias lineares, sejam devidamente lubrificadas para reduzir o atrito e o desgaste.

Sistemas de refrigeração, transportadores de cavacos: gerenciam o calor gerado durante os processos de usinagem e removem resíduos (cavacos) da área de trabalho.

As máquinas-ferramentas de usinagem CNC (Controle Numérico Computadorizado) apresentam diversas características que contribuem para sua eficiência, precisão e versatilidade. Aqui estão algumas características principais:

As máquinas CNC são conhecidas por sua alta precisão, permitindo operações precisas e repetíveis. Isto é crucial em indústrias onde são necessárias tolerâncias rigorosas.

As máquinas CNC fornecem resultados precisos devido à natureza de suas operações controladas por computador. Essa precisão é essencial para produzir componentes complexos com dimensões precisas.

As máquinas CNC podem realizar diversas operações, desde simples furação e fresamento até processos complexos, como contorno 3D. Sua versatilidade os torna adequados para diversos setores e aplicações.

A automação é uma característica fundamental da usinagem CNC. Uma vez programadas, as máquinas CNC podem operar de forma autônoma, reduzindo a necessidade de intervenção humana constante durante a produção.

As máquinas CNC oferecem alta repetibilidade, o que significa que podem reproduzir a mesma peça ou produto com precisão consistente em várias execuções de produção. Isso é crucial para manter a qualidade e a uniformidade.

A usinagem CNC é excelente na produção de componentes com geometrias intrincadas e complexas que seriam desafiadoras ou impossíveis de serem alcançadas manualmente.

As máquinas CNC operam de forma eficiente, muitas vezes reduzindo os tempos de produção em comparação com a usinagem manual tradicional. Essa eficiência é benéfica para a produção em massa e para o cumprimento de prazos apertados.

As máquinas CNC podem ser facilmente reprogramadas para produzir diferentes peças ou protótipos, permitindo uma rápida personalização com base em alterações de projeto ou requisitos específicos.

As máquinas CNC podem trabalhar com diversos materiais, incluindo metais, plásticos, compósitos e madeira, tornando-as adaptáveis a diferentes necessidades de fabricação.

As máquinas CNC fornecem monitoramento e controle em tempo real de vários parâmetros, permitindo que os operadores ajustem as configurações e resolvam os problemas imediatamente.

O artigo a seguir gira em torno do sistema de transmissão CNC e seus tipos, incluindo transmissão por parafuso de esfera, transmissão por parafuso de avanço, transmissão por cremalheira e pinhão e sistema de transmissão por correia.

Também detalha os fatores que afetam o sistema de transmissão CNC, a estrutura de acionamento das máquinas CNC e as características das máquinas-ferramentas de usinagem CNC.

Se você tiver alguma dúvida ou precisar de ferramentas de usinagem, entre em contato com o Yangsen equipe agora!